1.凹模的用途

凹模是冷冲压模具中主要的成形零件,而且大多数冷冲压模具都有凹模来为冲件成形服务。但是在不同情况下,用途也会有所不同:

1)用于落料时,凹模的型孔决定冲件的形状和尺寸,如图3-1落料模凹模14的型孔,图3-4级进模凹模19的落料型孔等。

2)用于冲孔时,凹模的型孔则配合相关凸模来完成冲孔作业,但不直接决定冲件孔的形状和尺寸。如图3-2冲孔模凹模1的型孔,图3-4级进模凹模19的冲孔部位型孔等。

3)用于非冲裁成形类模具时,凹模型孔与冲件外形成形有关。但是否决定冲件要求的形状尺寸,则根据冲件的需要来定。如图3-6的拉深模凹模2,其型孔只是配合凸模17来完成拉深成形。但如果冲件要求的形状和尺寸在外形上,则由凹模型孔来保证。

除此之外,凹模还有与侧刃配合的冲切孔和安装固定挡料销的孔,是为条料送进定位用的。

2.凹模的组成

冷冲压模具的凹模一般由三大部分组成,即外形、型孔和各种装配连接用孔。

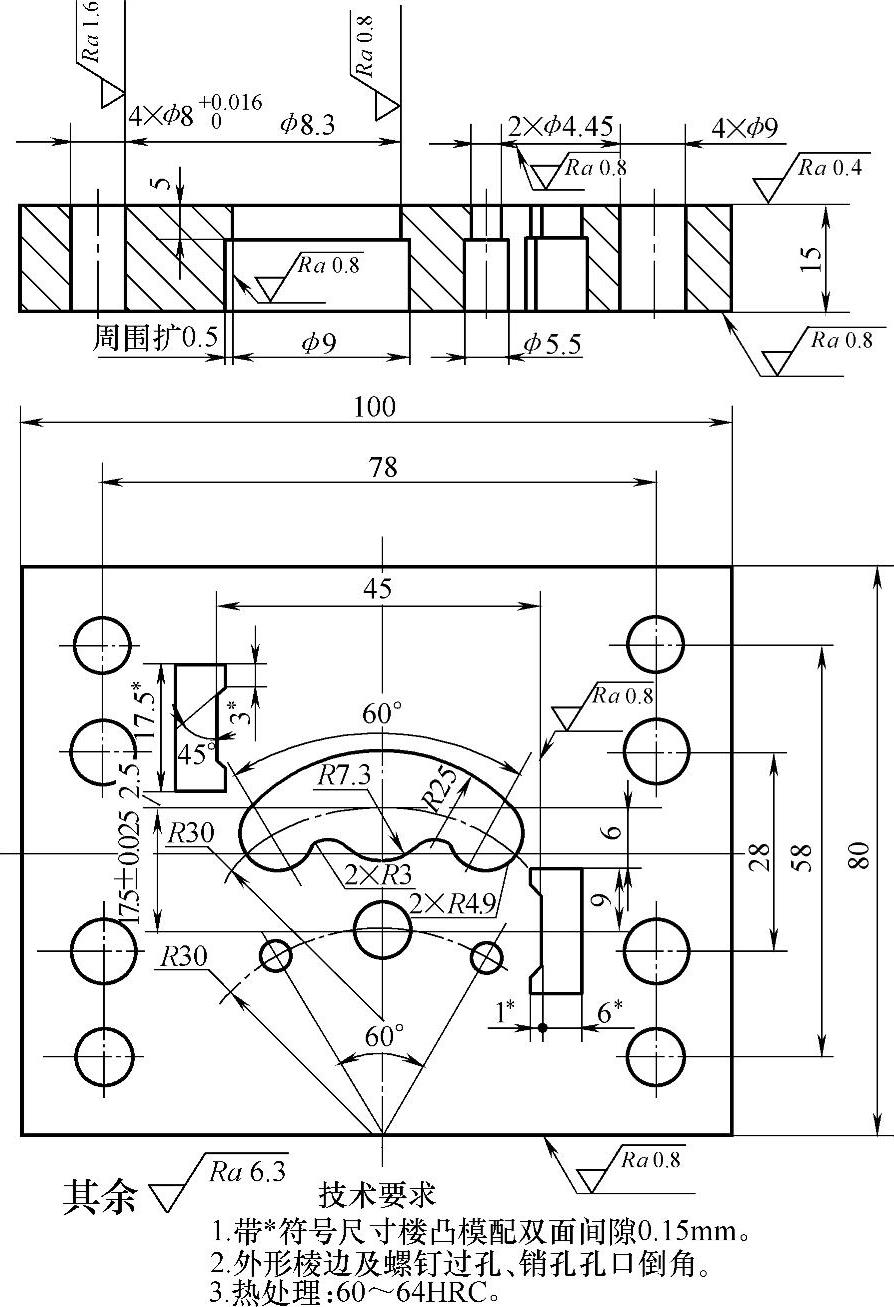

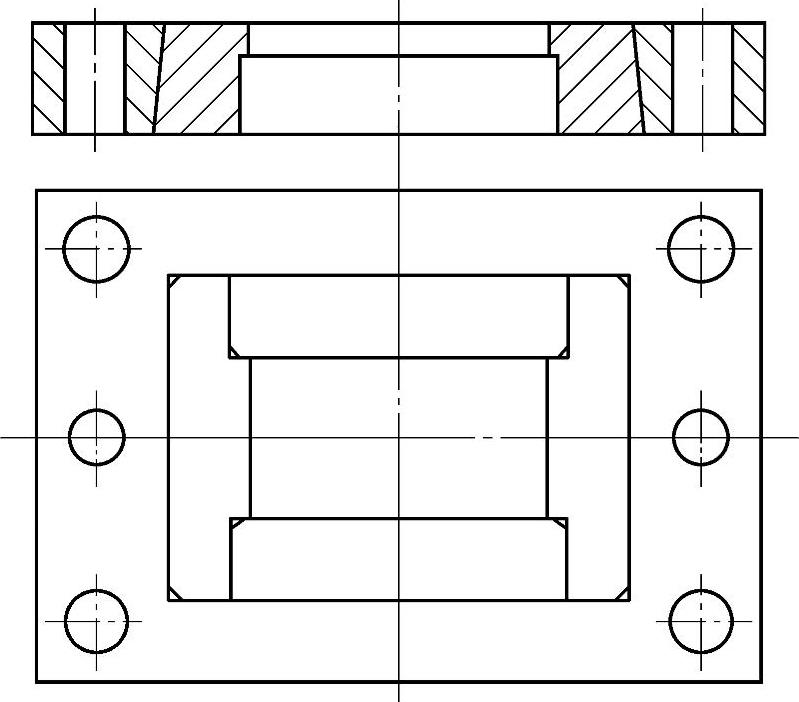

(1)凹模的外形 凹模的外形通常有两种形式,一种是圆形,多用于冲切部分长宽方向尺寸相近的落料模、冲孔模、复合模及圆形拉深模。如图3-2冲孔模、图3-3复合模、图3-6拉深模的凹模。另一种为矩形,当用圆形凹模不够理想时就选用矩形凹模,尤其级进模及弯曲模大都选用矩形凹模。如图3-17所示的凹模,就是图3-4级进模的凹模,外形就是矩形的。

(2)凹模的型孔 凹模作为冷冲压模具的成形工作零件,直接与冲件成形有关的则是凹模的型孔。一般整体式凹模,都会有不同数量、形状尺寸及方向位置要求的型孔。如图3-17所示的凹模,就有三个用于冲孔、一个用于落料和两个用于侧刃冲切的型孔。而图3-2的冲孔模、图3-3的复合模的凹模,则分别只有一个型孔。图3-5弯曲模的凹模则只有一个用于弯曲成形的缺口,却没有孔。所以并不是所有凹模都必须有孔才能完成成形任务。

图3-17 矩形凹模的组成

(3)凹模的装配连接用孔 大多数冷冲压模具的凹模,都要通过螺钉和模具其他相关零件形成固定连接,再用销钉锁定相互间的位置关系,保证使用过程中稳定不变,反复拆装能恢复原有正确的位置关系。由于模具的种类和结构形式的不同,用于螺钉连接的孔的类型也可能不同。如图3-1落料模、图3-4级进模的凹模,也就是图3-17凹模,是螺钉过孔。而图3-2冲孔模、图3-3复合模及图3-6拉深模则直接是螺纹孔。锁定凹模的销钉,则也要根据不同情况而定,如有单独侧面导板的有四个孔,其余可只安排两个孔,可以通过自动导正合模的,甚至不安排销钉,也就没有销钉孔,图3-6拉深模的凹模就没有销钉孔。

3.凹模型孔的结构形式

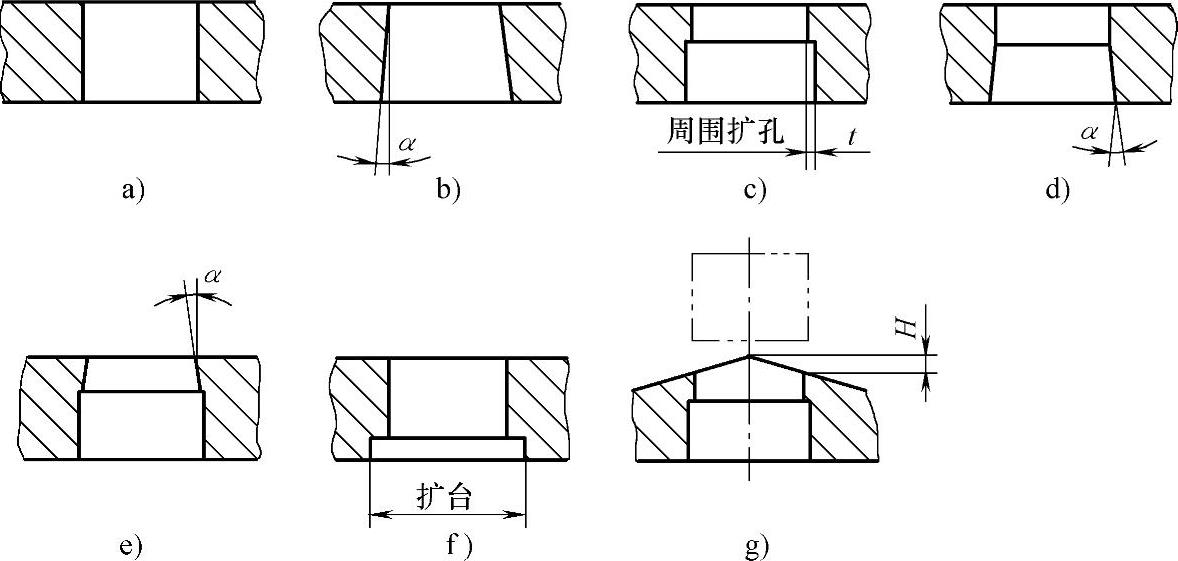

(1)冲裁凹模刀口部分的结构形式 如图3-18所示,就是冲裁凹模刀口部分的几种常见结构形式:

图3-18 冲裁凹模刃口部分的结构形式

a)直通刃口 b)斜刀口 c)扩孔直刃口 d)扩斜孔直刀口 e)扩孔斜刃口 f)直通刃口反面扩台 g)斜刃直刃口

1)直通刀口。型孔为直通形状,制作简单,可直接切割成形。强度高,修磨余量充足。但不利于漏料出模,孔内留存冲件多,与孔壁摩擦严重,影响冲件剪切面质量,增大冲压力,对强度较差的小型凸模尤其不利。若用于推件方式出模的,则有利与推板的配合,运动时导向性好,不易发生偏斜和干涉。

2)斜刃口。型孔四周全部做出一定斜度,孔内可能不存冲件,摩擦减少,冲压力也不会增大。但每修磨一次,冲件的尺寸都会发生变化,稳定性较差。用修磨方式制作斜度,形状较为复杂时则比较困难。多用于简单形状、尺寸精度要求不高、数量不多的生产。

3)扩孔直刃口。根据不同模具的需要,保留一段直刃口,其余部分适当扩大,既能有效控制型孔内冲件存留的数量和摩擦,又有足够的修磨余量,且修磨刃口后冲件尺寸大都没有明显变化。这是采用落料方式出模的凹模型孔广泛选用的一种结构形式。刃口直面部分的长度可根据冲件材料的厚度、冲裁力大小及生产的批量和要求模具的使用寿命来决定。扩孔的宽度一般在0.5mm左右,扩孔太大会影响刃口部分的强度。

4)扩斜孔直刃口。即型孔的刃口除保留一段直面外,扩孔部分做成带斜度的形式,有助于提高刃口部分的强度。但当型孔形状比较复杂、尺寸较小时,制作的难度较大。所以,仅适用于型孔形状比较简单的、且尺寸大小又比较合适的模具。

5)扩孔斜刀口。即将扩孔后留下的直刀口部分做出适当的斜度,在刃磨刀口后不影响冲件尺寸的条件下,斜刀口可以有效减少冲件或废料与孔壁的摩擦和对孔的侧向挤压力,还可以减小冲裁时的反向冲击力,保护小凸模的正常状态。适用于孔内不存冲件的模具,或凸凹模孔壁较薄的时候。

6)直通孔反面扩台。用于带推板的型孔,扩台是为推板凸缘提供让位用的。

7)斜刃直刃口。凹模型孔的刃口不在同一个平面上,而是在交叉的两个斜面上,高度差H略大于一个材料厚度。由于冲切在型孔周围不是同时进行,可以将冲裁力分散,从而达到减小冲裁力,解决冲压设备冲压力不足的问题。由于凸模工作端是平的,所以落料冲件仍能保证平整,余料则会是翘曲不平的。因此,这种结构形式的凹模型孔只能用于落料,但制作和刃磨刃口不便,所以采用不多,也不适宜复杂形状及较大型冲件。

(2)非冲裁类凹模工作部分的结构形式 这类模具没有相对统一的结构形式,而是根据不同成形的实际需要来决定的。相同的是:大都有利于材料变形流动的圆弧,和与冲件的成形面有足够的配合长度,以保证成形完整和规则。如图3-5弯曲模和图3-6拉深模的凹模就是这样。

4.凹模的总体结构形式

(1)整体式 一块凹模就是一个未经任何分割的整体零件。如本章所介绍的几种模具的凹模,都是整体式凹模。中小型凹模大多采用整体结构形式,其基本特点是:不会增加模具的复杂程度,结构紧凑,总体强度好,各部分的形状尺寸、方向位置关系由加工来保证,不必另加装配和调整。(https://www.xing528.com)

(2)组合式凹模 将凹模的型孔或成形部分单独或再分为若干部分,经组合而成为一个完整的成形,并用适当的方法加以连接固定,就是组合式凹模。它的优点是:

1)能改善或提高成形部分的加工工艺性,变内加工为外加工,方便加工制作,还能有效保证加工质量。

2)节约贵重金属材料,凹模非成形部分可选用普通价格较低的材料,可降低总的材料费用。

3)减少热处理变形对凹模制作精度的影响,用于组合的零件小,变形量就小,有的还可以热处理后进行精加工,所以能避免热处理变形的影响,尤其是多型孔的位置精度。

4)提高型孔薄弱部分的强度,单独成件后,工作强度也会提高,因此可以延长使用寿命。

5)便于维修、更换,易损部位单独成件,维修比较方便,一旦失效又可以及时采取更换的方式,快速恢复工作状态,其余部分还可以得以保留,还可降低成本,减少浪费。

①图3-19所示就是一件镶嵌组合式凹模,用这件凹模的模具在本书后面的章节会有详细介绍,冲件为8mm厚的45钢板,凹模型孔中较长的伸长部位,由于左右和前端三面都要参与冲切,要在悬空状态承受很大的冲击压力,极易从根部发生开裂折断,根本无法承担正常工作。现将易折断的这一部分单独成块而镶嵌组合成完整的型孔,由于材料纹理组织的变化,强度得以提高,使用寿命延长,而且即使折断失效,也可只需更换这一小部分,就可恢复模具的使用状态。

②如图3-20是又一件镶嵌组合式凹模,型孔内有两处凸出的细长形状,不但局部的强度受到影响,根部又是尖角,除了易因应力而开裂折断外,成形加工也不方便。采用图示镶嵌结构后,局部的强度得到改善,折断的频率降低,成形加工也更加方便,一旦失效也便于更换。

图3-19 镶嵌组合式凹模

③图3-21则是一件整体拼合式凹模,凹模有一个较大的矩形尖角孔,加工制作较难,由于孔较大,热处理易产生变形,影响成形孔的形状和尺寸精度,尖角还易产生应力集中出现开裂。如图所示,型孔用四块长条形零件拼合而成,利用外侧可以自锁的斜面与套框组合在一起,在模具内压紧更为稳定。拼块可在热处理后磨削成形,不会受到热处理变形的影响,四个尖角成形也更加规则,且不会有应力集中的现象。而且用做成形零件的贵重金属也会大幅减少,材料费用就会降低。

图3-20 镶嵌组合式凹模

图3-21 整体拼合式凹模

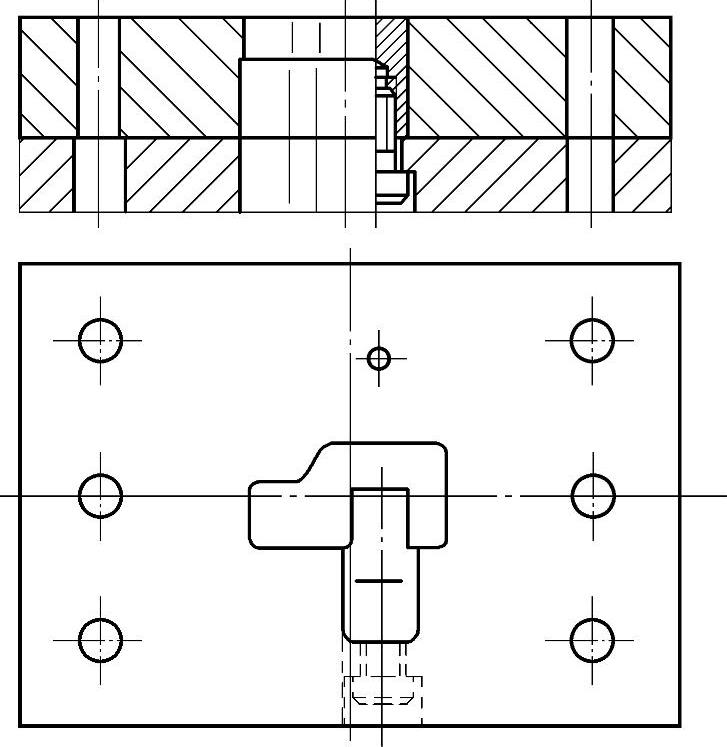

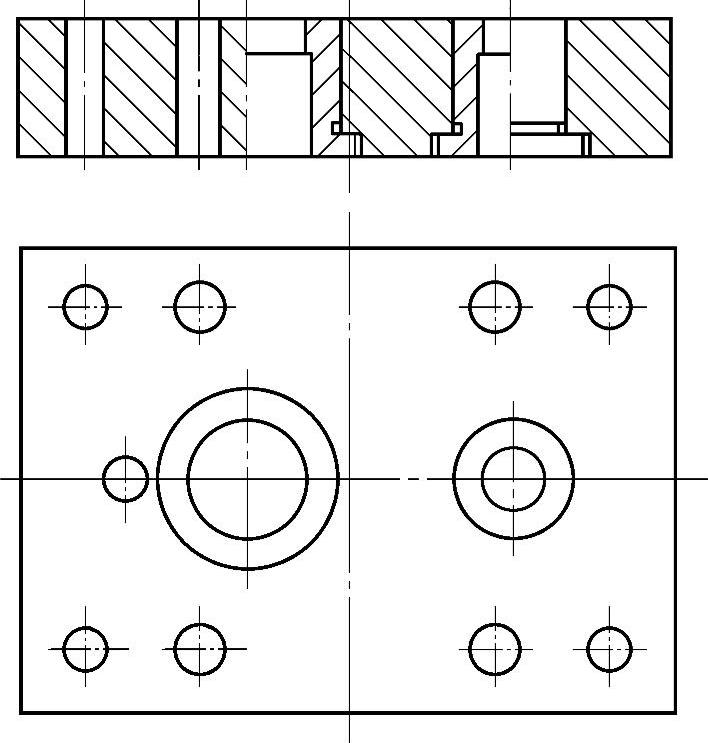

④整体组合式凹模,即凹模的每个单独型孔都做成一个单独的零件,安装固定在凹模固定板上。如图3-22就是一块整体组合式凹模,两个型孔均用镶件方式固定在凹模固定板上。其主要优点是:节省贵重金属材料,便于型孔加工,孔距精度不受热处理变形的影响。

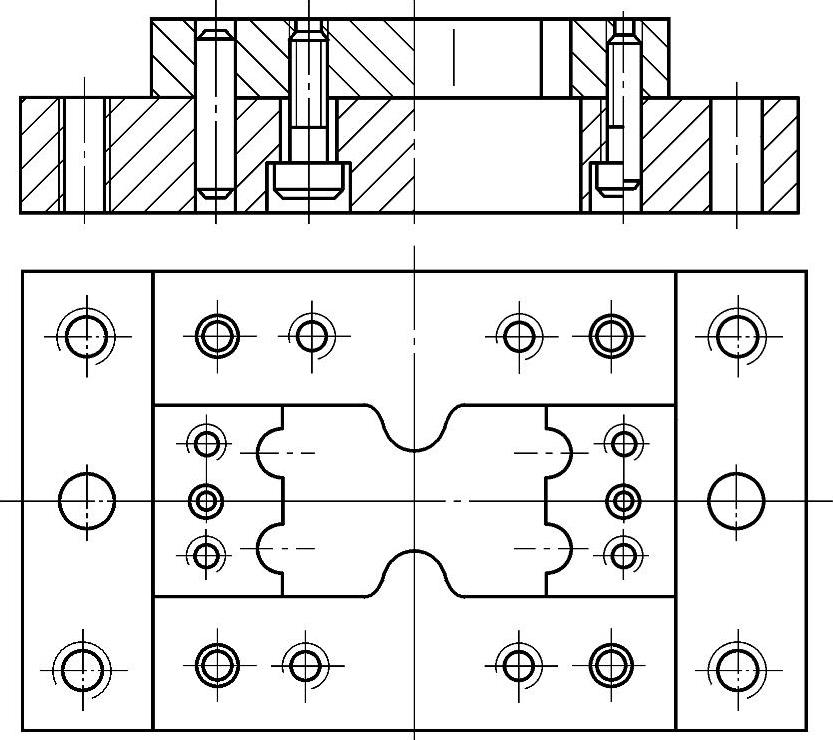

⑤螺钉加销钉固定组合式凹模,即将组成凹模型孔的各组合块,分别用螺钉拉紧固定,再用销钉锁定位置关系。图3-23所示就是一个用螺钉加销钉固定的组合式凹模的结构形式。组成形孔的四块组合块都分别用螺钉拉紧固定,并有圆柱销锁定方向、位置关系,最终形成一个完整的型孔。主要特点是:改内表面为外表面加工,工艺性好,不受热处理变形的影响,节约贵重金属材料。

图3-22 整体组合式凹模

图3-23 螺钉加销钉固定组合式凹模

这种组合方式,首先要选择好组合面,同一连续成形最好不要分开,如同一直线或同一圆弧面,以免影响组合质量,增加制作难度。组合质量要高,组合面贴合要紧密没有缝隙。用于固定组合块的螺钉和销钉应能承受冲切时的挤压力,保证组合块的位置不会发生变化。适用于形状较为复杂,尺寸较大的冲裁件,不宜用于非冲裁成形类模具。为了防止组合块使用时受力发生位移,对组合后外形形状比较简单的,可将组合块配入凹模固定板的浅坑之内来限制组合块外移,但此时固定板的外形将要有所增大。

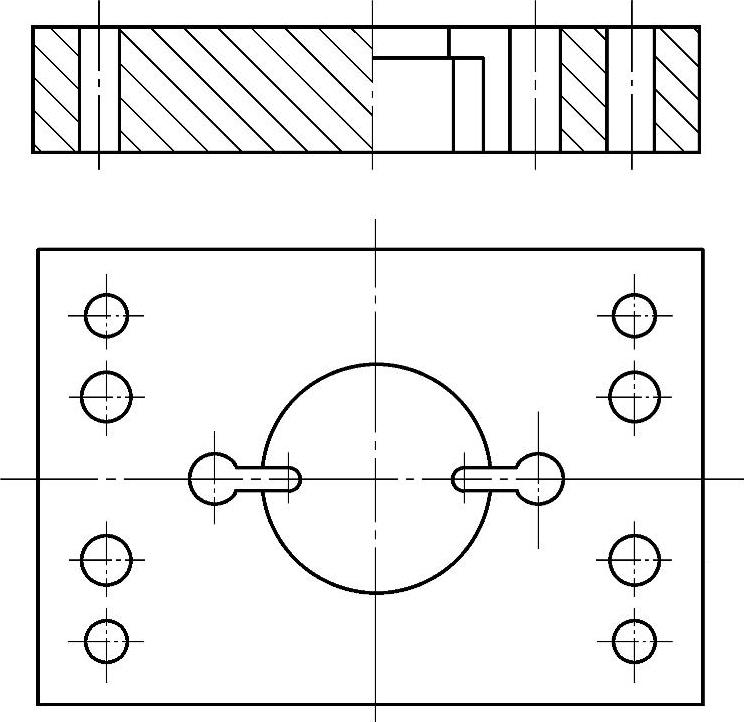

⑥分体组合式凹模,即组成凹模的各组成块,组合时并不发生接触的,就是分体组合式凹模。图3-24所示就是一个分体组合式凹模的组合状态图。凹模由左凹模块1和右凹模块4互相分离的两件组成,分别镶嵌入底座2的浅槽中,实现定位和形成成形用的间隔距离,下端用螺钉3与底座2固定连接。并不需要圆柱销锁定位置。为保证凹模块受侧向力不会向外偏斜,底座2两槽外侧安排了强度较高的凸台来支撑。弯曲模多采用这种形式。较整体式相比,既便于加工,又节省材料,成形质量还不受热处理变形的影响。

凹模组合的形式虽多,但必须根据不同的情况加以选择,而且应当保证加工制作方便,节约材料,能保证成形质量及稳定,便于维修、更换等,切不可勉强选用组合方式。

图3-24 分体组合式凹模

1—左凹模块 2—底座 3—内六角圆柱头螺钉 4—右凹模块

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。