将直接从原材料上冲切分离出来的板(或条)状工序坯件,或用其他方式获得的棒料、管料、经加压变形,从而获得理想形状和尺寸的立体成形零件的工艺,就是弯曲。直接为弯曲成形服务的专用工艺装置,就是弯曲模。弯曲模的结构直接受冲件形状复杂程度的影响。对坯料有塑性和轧制纹向的要求,冲件有冷作硬化现象,虽有利提高冲件强度,但不利后工序变形作业。弯曲件的回弹会对成形质量和稳定带来一定影响。弯曲模必须考虑好工序坯件的定位方式及可靠性等。还对坯件的展开尺寸有比较明确的要求。

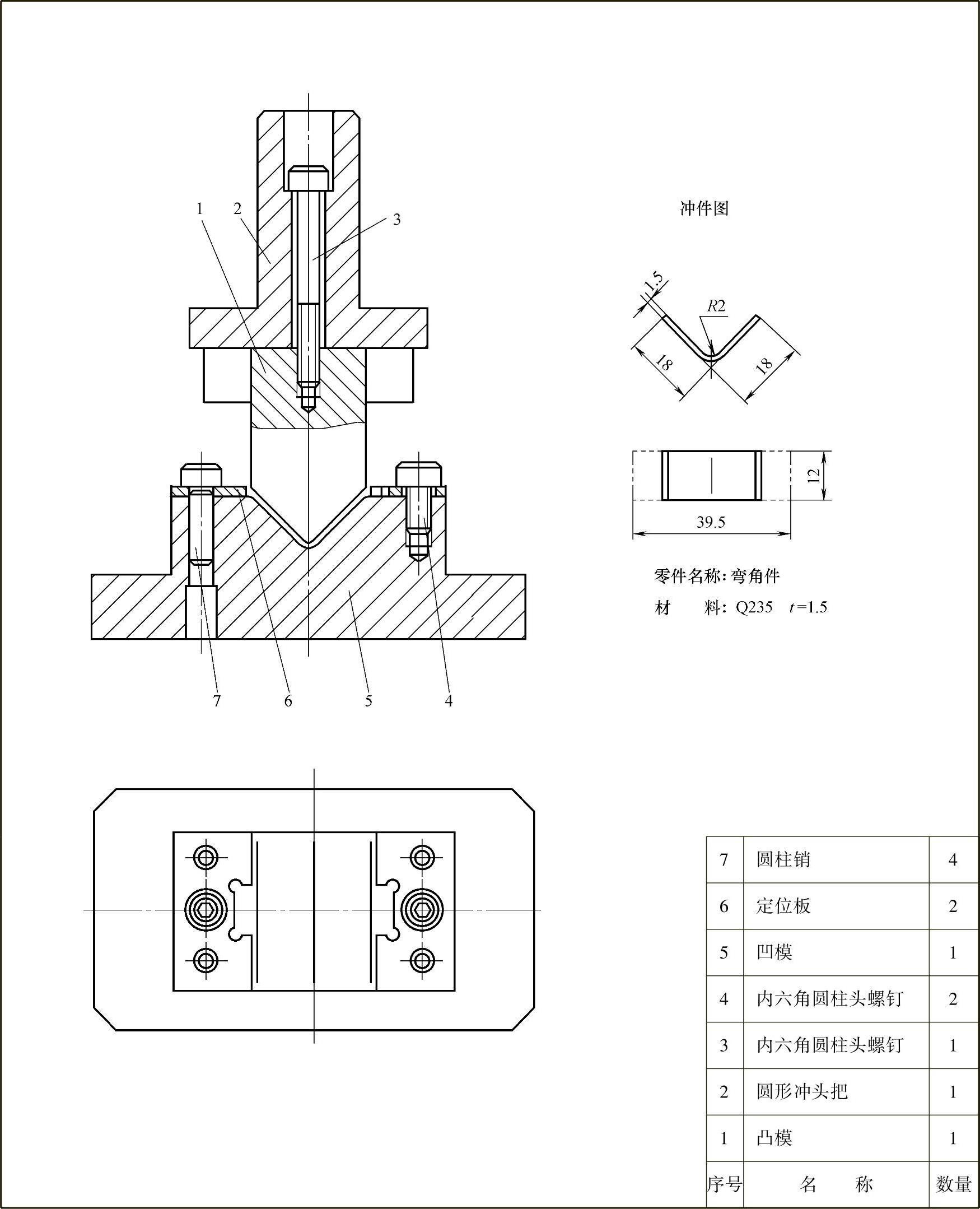

图3-5就是一套比较简单的弯曲模。

1.冲件工艺分析

冲件弯曲成两边对称长度的“V”字形,弯曲处内圆弧半径为R2,材料为Q235普通碳素结构钢,厚度为1.5mm。材料塑性较好,厚度适中,不易开裂和回弹。坯件展开长度约为39.5mm,需经试弯验证确定。宽度为12mm。制作方便,但轧制纹向应与弯曲线垂直,可以有效防止变形较剧烈的圆弧外侧产生裂纹,甚至断裂。

2.模具结构的基本特点

1)模具采用无导向模架结构,合模导向定位可利用坯料和成形部位两侧的直面自然实现、结构简单、紧凑。

2)凹模和底座为整体形式,减少了装配及连接,零件本身不大,也不会造成材料浪费。

3)凸模配装入圆形冲头把槽内,上端用内六角圆柱头螺钉拉紧,与冲头把形成固定连接,拆卸方便。

4)两块分离式定位板,用内六角圆柱头螺钉和圆柱销与凹模固定连接,并锁定定位与成形的关系。但需在冲件宽度尺寸确定和展开长度验证作出最终决定后才锁定。

5)模具不需安排卸料脱模装置。冲件不会在模具内卡紧,只需顺纵向轻推即可离开模具。这也是模具简单的一个方面。

3.模具零件的组成、用途和结构形式(https://www.xing528.com)

1)件号1:凸模。主要用来成形冲件弯曲部分内侧圆弧。斜面长度和宽度都大于冲件相关尺寸,可以保证斜面全部受压,形状平直规则,也更便于制作。用螺钉直接拉紧固定,制作简单、拆装方便,使用稳定可靠。

2)件号2:圆形冲头把,用来固定凸模和与冲床滑块连接,传递动作和冲压力。凸模固定槽容易加工,且无严格尺寸要求,可配磨凸模来实现紧密的配合。

3)件号3:内六角圆柱头螺钉。用来拉紧凸模,实现与圆形冲头把的固定连接。

4)件号4:内六角圆柱头螺钉。用来将定位板紧压在凹模之上,确保使用过程不发生松动。由于安装面积不大,所以每块定位板只安排了一颗螺钉,但不会影响使用效果。

5)件号5:凹模。成形工作部分与凸模配合完成冲件弯曲成形。型面面积大于冲件成形所需面积,能保证冲件形状平直,与底座连为一体的整体结构形式。圆柱销孔下端扩孔,便于制作。

图3-5 弯曲模

6)件号6:定位板。用来为工序坯件提供定位。分离组合结构形式,并分别安排了螺钉和销钉完成连接固定和位置锁定,但必须满足工序坯件展开尺寸确定后的最终定位要求,是通过调整方向、位置来实现的,加工只需保证定位槽的宽度即可。

7)件号7:圆柱销。四颗圆柱销用来分别为两块定位板实现已与凹模成形部位调整正确的位置关系的锁定。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。