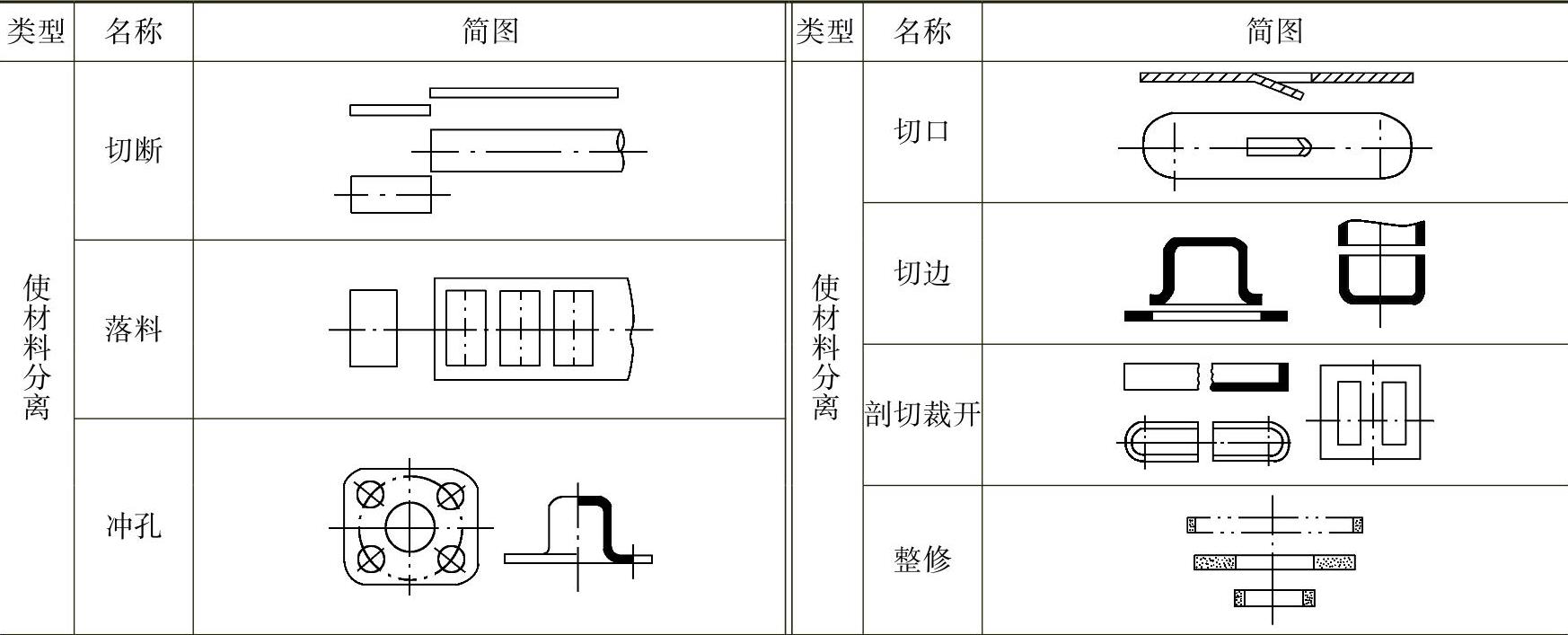

冷冲压成形的工艺方式有很多不同的种类,表1-1就是比较常见的冲压成形工艺方式。从表中可以看到,冲压成形工艺方式分为使材料分离和使材料变形两大类,包括落料、冲孔、弯曲、拉深共26种不同的具体方式。冷冲压模具就是实现这些冲压成形内容的专用工具。

表1-1 冷冲压工艺分类

(续)

1.单工序模具

每个单套模具只完成26种冲压成形工艺中一种方式的,就是单工序模具。如比较常见的落料模、冲孔模、切边模、弯曲模、拉伸模等。这类模具大都结构简单,且不会受到冲件形状复杂程度的太多影响。同时,根据实际需要,在可能的情况下,还可以对落料模和弯曲模安排一模多件同时冲压成形,可以提高生产效率和材料利用率。冲孔模也可以安排在一套模具上完成冲件多个孔的冲切成形,不但可以提高生产效率,还有利于保证多孔之间的方向、位置精度及稳定。

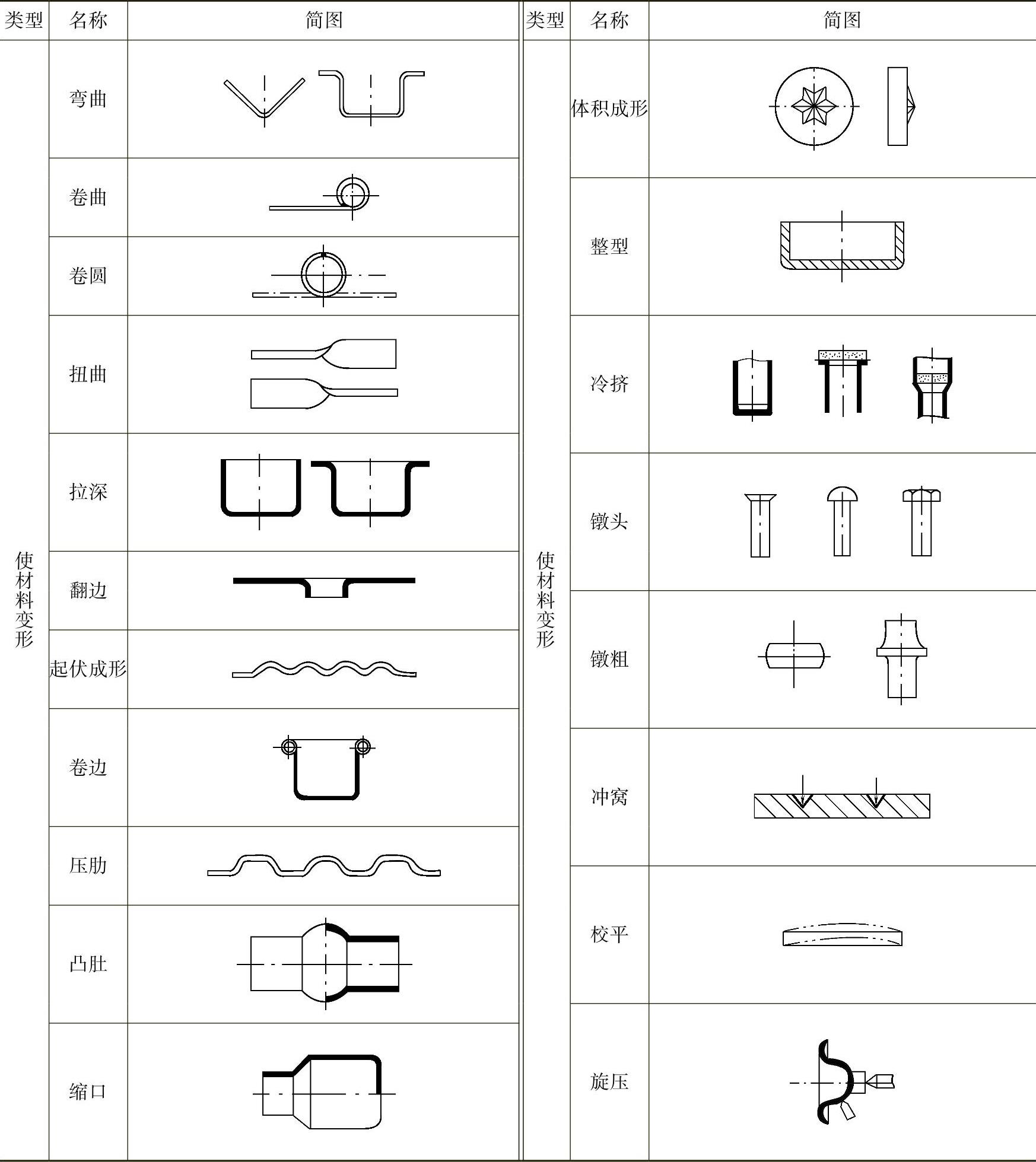

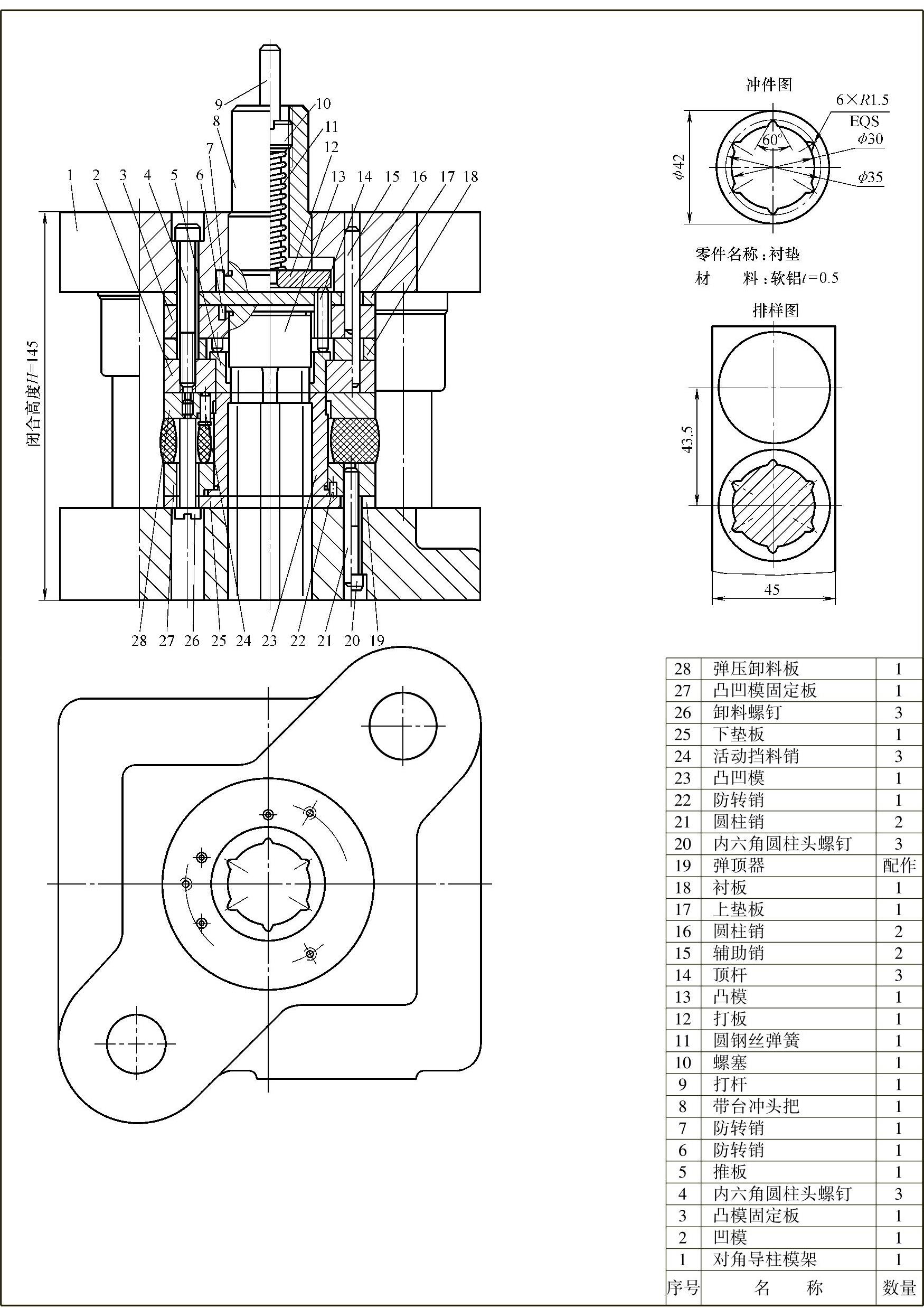

图1-1就是一套一模一件的单工序落料模,模具结构简单、紧凑,制作比较容易。

图1-1 落料模

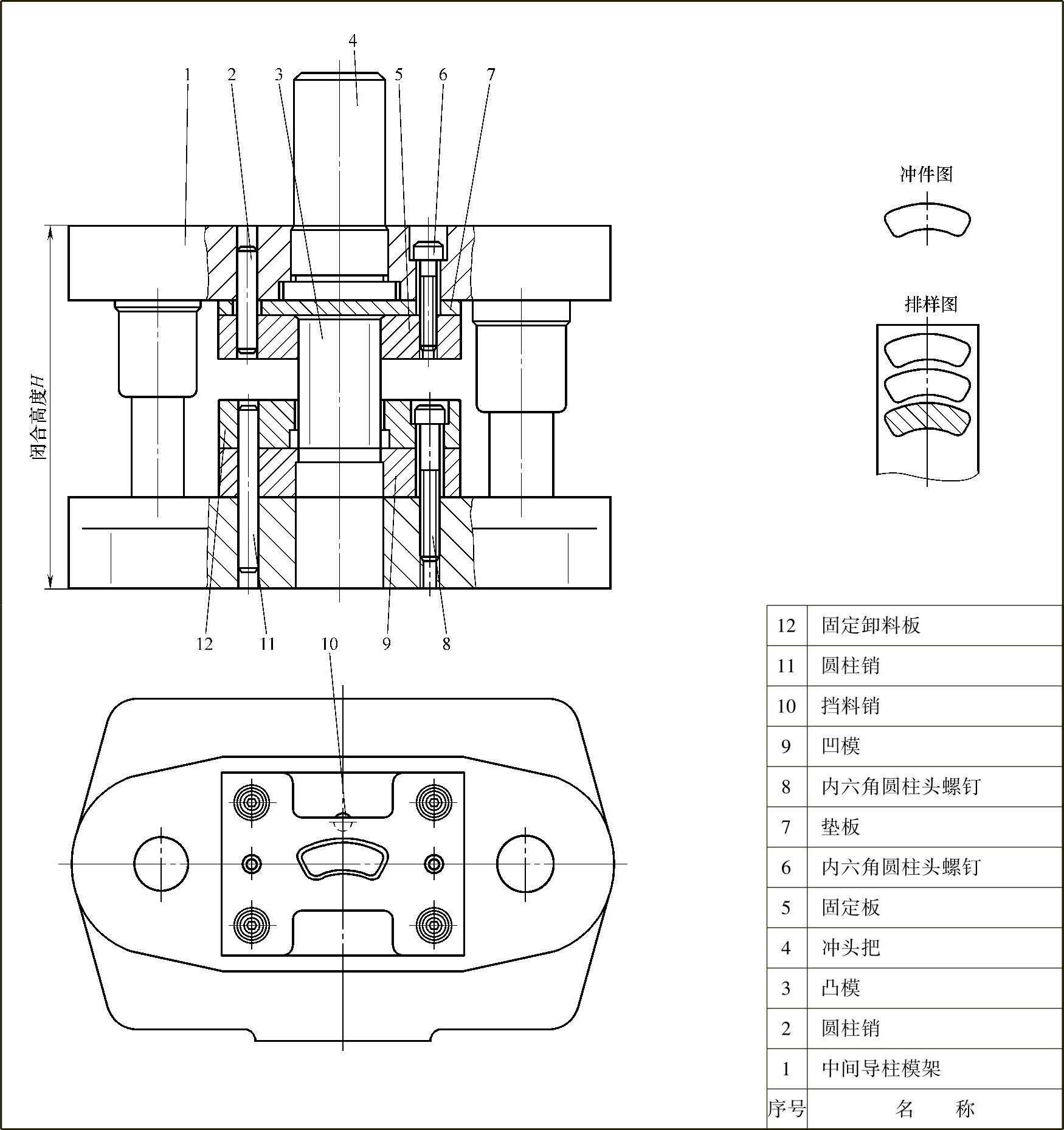

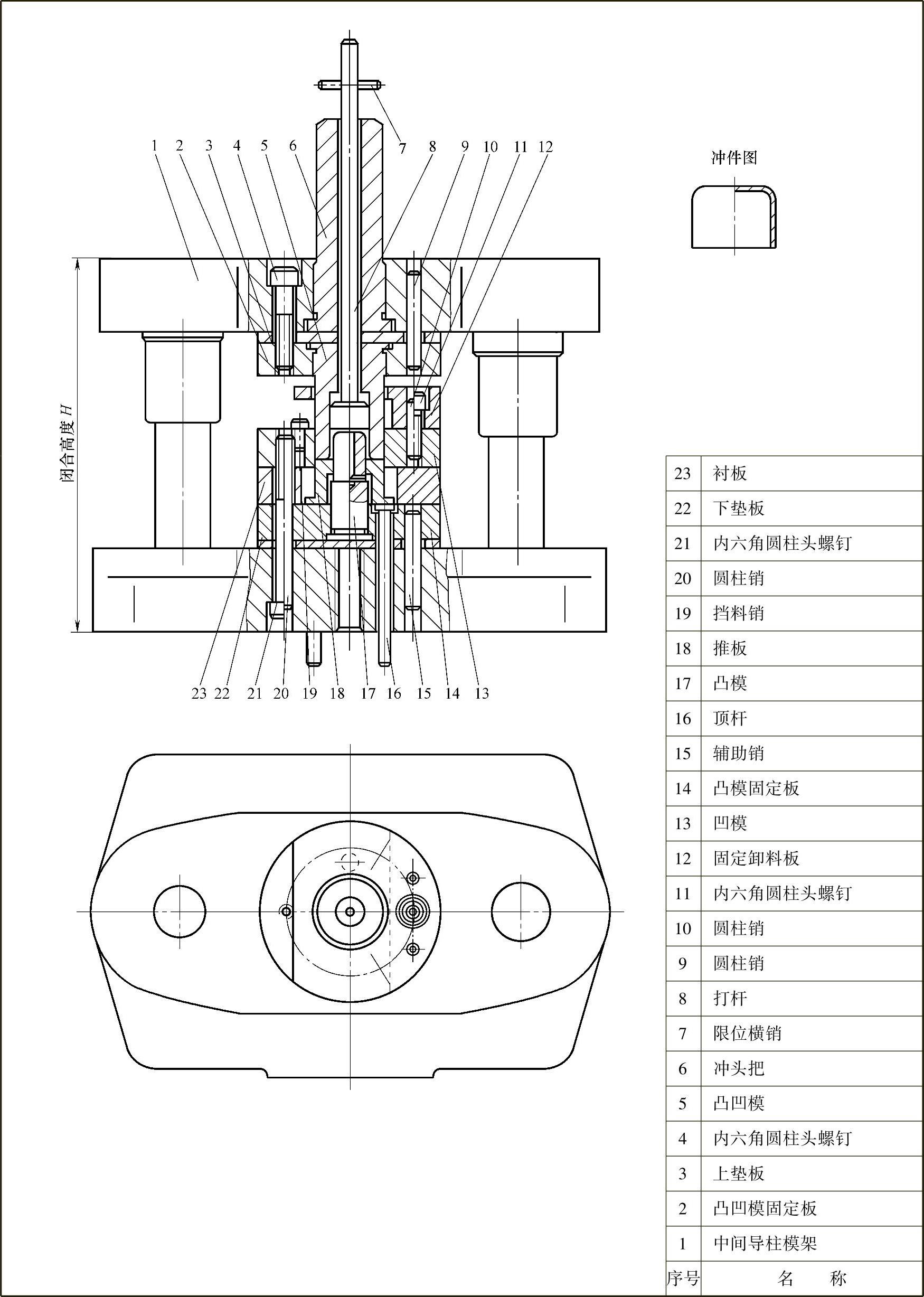

图1-2是一套单工序的拉伸模,一次拉伸成形一个带凸缘的拉伸工序坯件。模具结构同样非常简单。而且,拉深模只能一模成形一个冲件。

2.多工序组合成形模具

一套单独的冷冲压模具,需要完成两种或两种以上不同的冲压成形工艺,而这些工艺中,可以是完全使材料分离的不同冲裁成形工艺,如冲孔、落料工艺组合。也可以全部是使材料变形的冲压成形工艺,如弯曲、压肋工艺组合。还可以是使材料分离的冲裁和使材料变形的冲压成形两种不同工艺的组合,如落料、拉深工艺组合,切口、弯曲工艺组合等。

多工序组合模具的特点是:工序内容丰富、集中、生产效率高,模具数量得到减少,还可以减少冲压设备的占用,使冲压设备的作用得到充分发挥,冲件各成形部分的质量稳定。

图1-2 拉深模

(1)复合冲压模具 在冲压成形过程中,条料或工序坯件在模具中只经一次摆放定位,再经冲压设备的一次冲压动作,就可将模具规定完成的冲压成形内容全部完成。这就是复合模。比较常见的如冲孔、落料工艺组合,其余还可以完成的如拉深、切口、弯曲、翻边、压肋等多种冲压成形工艺。复合模的特点是:

1)模具成形工作零件集中,结构紧凑。组成零件多,动作比较复杂,模具闭合高度较大。

2)材料在受压的状态下成形,冲件平整度较好,尺寸稳定。

3)冲件内外各成形部分的方向、位置精度由模具保证,不会受到定位方式及精度,条料宽度误差及操作的影响。

4)冲件不能通过漏料方式离开模具,模具均需安排打料或顶出装置及时将冲件(有时还有废料)推出,并将未离开模具的冲件清除后,才能放入下一个工序坯件或往前送料,也才能保证操作的安全。所以,节奏较慢,生产效率会受到一定影响。

5)受凸凹模强度的影响,不适宜冲压成形过硬,厚度较大的材料,尤其是冲件孔与孔之间、孔到边缘之间搭边较小的冲件。比较适合薄、软的金属材料及非金属材料的冲切成形。

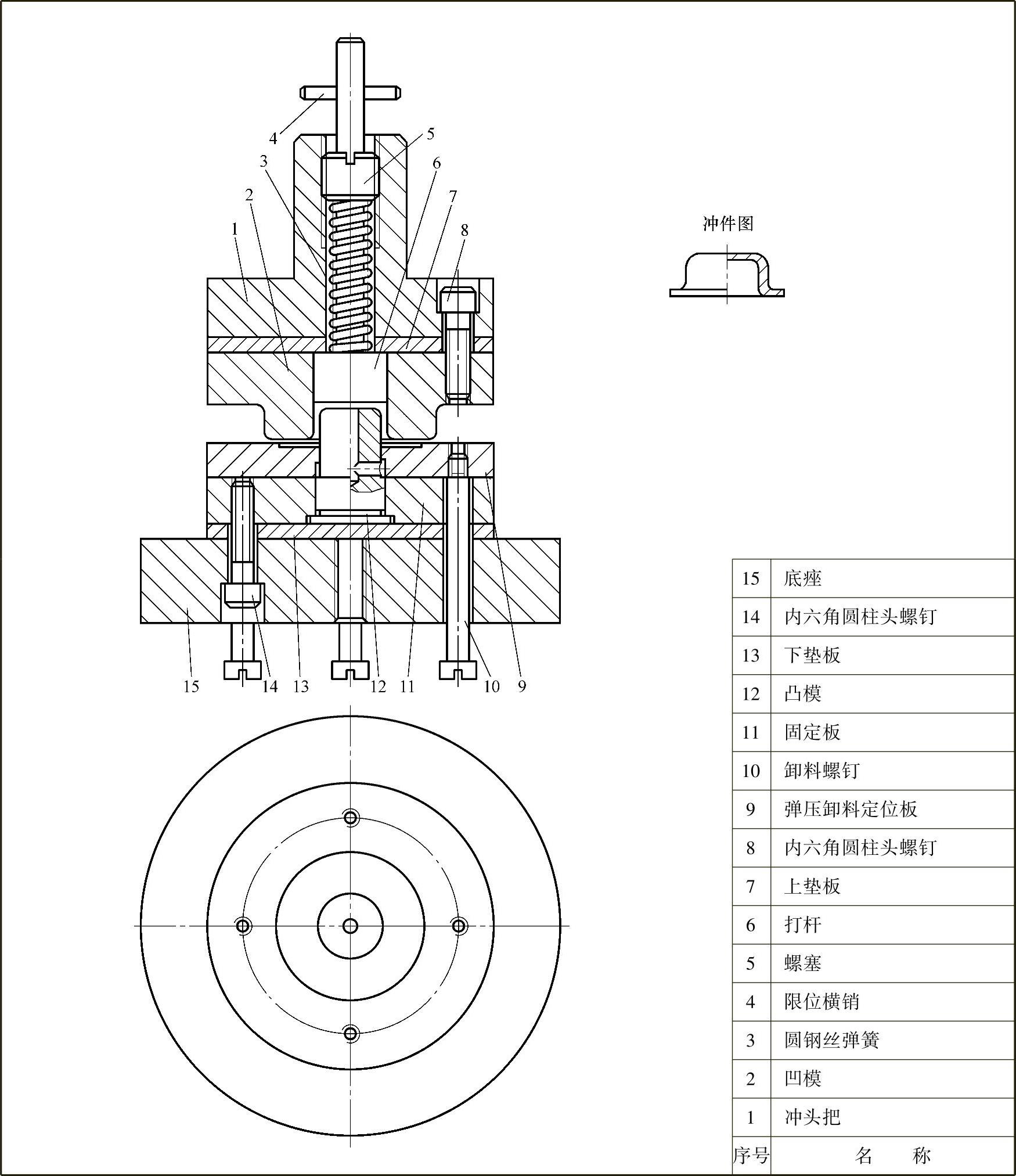

图1-3就是一套冲孔、落料工艺组合的复合模。冲件外形为圆形,中间有一个齿状非圆形孔。材料为0.5mm厚的软质铝板,从各方面看都比较适合复合冲切成形。(https://www.xing528.com)

图1-4则是一套落料、拉深工艺组合的复合模,冲件是一个尺寸较小的无凸缘拉伸件,模具直接从条料上用落料方式分离也坯料,模具随压力机滑块继续向下,就完成了拉深成形。这也是复合模中比较常见的一种工艺组合形式。

(2)级进模 在冲压成形过程中,条料往前送进每停留在一个预定的位置实现定位,冲压设备进行一次冲压动作,就完成其中一部分冲压成形的内容,再往前送一个规定的距离,再经冲压设备的一次冲压动作,又增加完成另一部分成形内容,如此多次,直至完成全部的规定成形内容,获得完整的理想冲件。这种经多次送进及分散的冲切成形,方能获得理想冲件的冷冲压模具,就是级进模(连续模)。

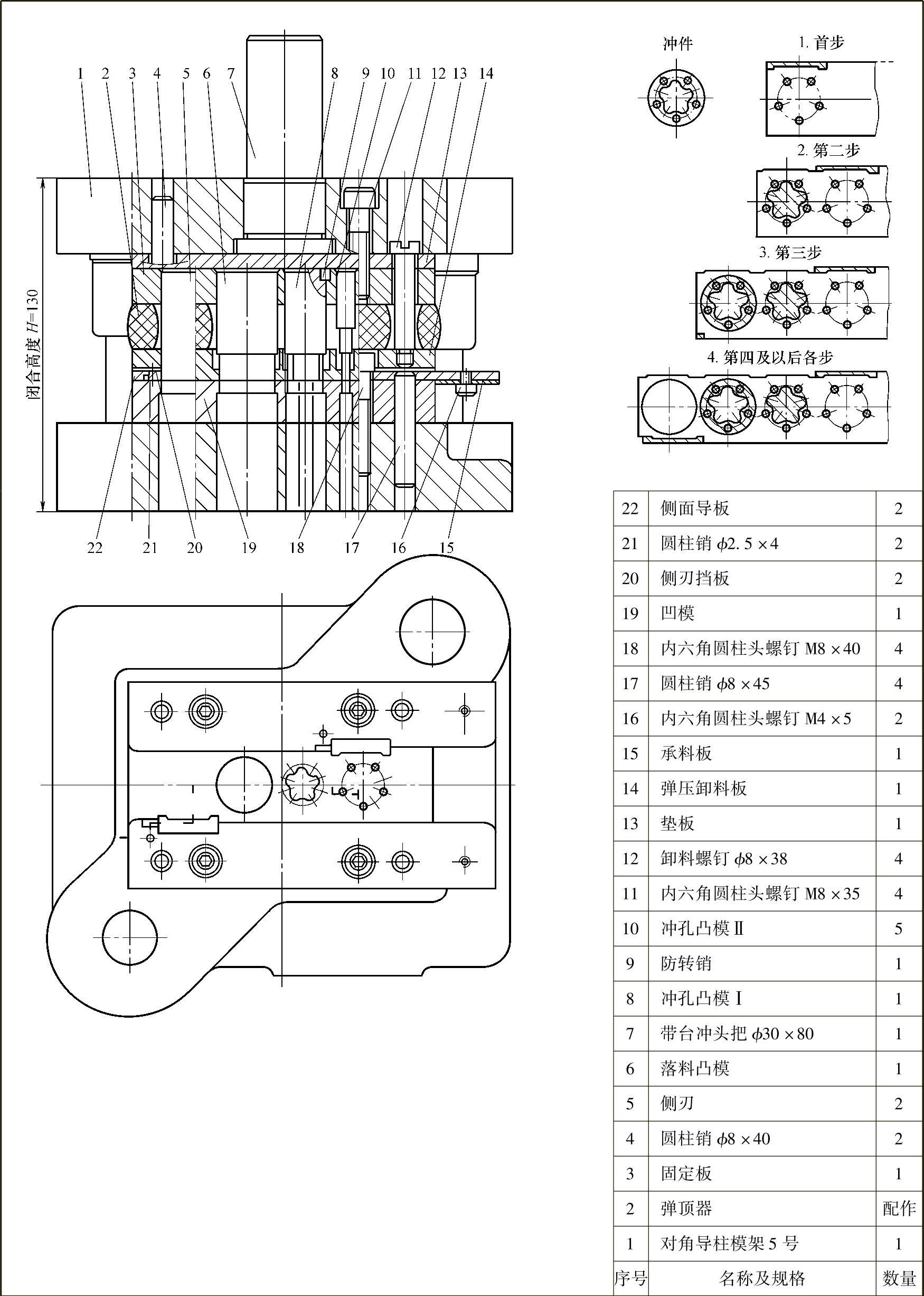

1)图1-5就是一套冲孔、落料工艺组合、分多步才完成全部成形冲裁的级进模。从冲件图可以了解到,外形为圆形,中间有一个较大的梅花形的孔,外围还均匀分布有5个小圆孔。孔与孔之间及孔与外缘之间距离较小,明显不适宜复合冲裁,采用单工序方式模具数量又会增加,还会多占用冲压设备,生产效率也会降低。所以应采用级进模。

从图1-5右上角级进冲切成形过程示意图所反映的过程可以了解到:

①首步 条料送进受到右侧侧刃挡板20的阻挡,实现首步定位,上模在冲床滑块的作用下,通过冲孔凸模Ⅱ10与凹模19型孔的配合形成冲切,成形五个小圆孔。同时右侧的第一个侧刃也完成了冲切,为条料送进扫清了一个规定距离(即步距)的障碍。

②第二步 条料再次送进,一个步距后再次被第一个侧刃挡板阻挡,形成第二步定位。条料前端已送至梅花形冲孔的位置。当冲床滑块带动上模进行第二次合模冲压动作时,不但首步冲切的内容全部完成外,又完成了梅花形孔的冲切。

③第三步 条料再往前送一个步距,再次被前个侧刃挡板阻挡形成第三步定位时,条料前端已送到了外形落料的冲切位置,这时的冲切动作就实现了全部孔和外形的同时冲切。从条料上分离出来的成形冲件,停留在凹模19的落料型孔内,将会由以后各次冲切分离出来的冲件的逐渐增多,而依次被顶离刀口部分而从漏料孔中落下离开模具。

④第四步 当条料再继续往前送一个步距时,条料前端到达左侧第二个侧刃可以完全冲切的位置。这个侧刃的安排是为条料的尾部超过右侧第一个侧刃的冲切范围,无法再利用前一个侧刃挡板为条料定位,可以用左侧的后一个侧刃挡板为条料送进定位,保证条料全长度都能得到有效利用,避免造成浪费。第四步就是本模具正常冲切作业时的全部内容。从第三步开始,每次冲压动作都能获得一个完整冲件,直至一件条料全部冲完为止,另一条料再从首步开始。

图1-3 复合模

图1-4 复合模

图1-5 级进模

2)图1-6是又一套级进模,从图上可以看出,还是一套冲孔、落料工艺的组合形式。但它的主要特点却表现在排样方式上。排样将两个不同尺寸的垫圈,采用套裁的方式,在一套模具上同时获得两个不同的零件。套裁是利用大垫圈孔为ϕ8.5是正公差,小垫圈外圆ϕ9是负公差的特点,在模具零件设计时安徘一个恰当的冲切尺寸,达到冲切大垫圈的孔时冲下的废料外圆,正好能满足小垫圈的要求,再事先冲好一个小孔,就可以获得一个完整的小垫圈。为此,材料得到了更加有效的利用,生产效率也得到提高,模具数量也可以减少,冲压设备的作用也能够得到有效的发挥。这也是级进模的一大优势。

3)级进模的基本特点:

①通过不同的排样方式,如斜排、多排、交叉排样、混合排样、套裁排样等,不但可以有效提高材料的利用率,降低材料成本,还可以提高生产效率,减少模具的数量和冲压设备的占用,提高冲压设备的利用率。

②通过精心安排,还可以通过分组或分解冲切的方式,使凹模型孔分布合理,简化形状,有效提高凹模工作时的强度,延长模具使用寿命,更加方便制作,降低模具的复杂程度和制作的难度。

③可以采用台阶冲裁的方式,防止大型凸模冲切较厚的材料形成的张力对较小凸模的不利影响,保护小凸模受力时不会发生偏斜变形而改变与凹模型孔的配合关系,引起间隙不均或啃刃口,甚至折断失效。台阶冲裁还可以减小冲裁力,即将一套模具的总的冲裁力分为两组来完成,有利于解决设备冲压力不足的问题,使设备的使用范围得到扩大。

④由于采用分步冲切,模具的成形工作零件比较分散,总的体积偏大,结构不够紧凑,级进次数越多,每模安排的冲件数越多,模具体积就越大。加上冲件的形状和成形内容,还会直接影响模具的复杂程度。

⑤冲件各成形之间的方向、位置精度,可能会受到模具结构设计和制作质量,尤其是导料、定距方式的选择及制作质量,条料宽度的误差,级进次数的多少及操作因素的单个因素影响,也可能受到多方面因素的共同影响,稳定性不如复合模。

⑥鉴于送料操作和定位稳定可靠方面的原因,过薄、过软的材料不适宜选用级进冲切成形。也不太适宜冲压成形较大型冲件,否则模具的体积会太大,增加制作难度,使用也不方便。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。