压药分为冷压法和热压法。用冷压法压制的黑火药水分含量高,药粒疏松,吸湿性大,表面无光泽,药粒的密度不均匀,燃烧性能不稳定,工艺良品率低。压药后,为了降低水分含量,往往需要进行比较危险的干燥操作。热压法克服了上述缺点,特别是黑火药在热压机上受到压力作用时,硫黄的软化将硝酸钾和木炭紧密地黏合在一起。同时药剂中的水分蒸发,提高了药板的密度。所以热压法被广泛应用于黑火药的制造过程中。

1.热压机的构造原理

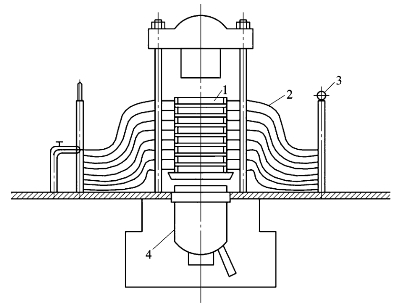

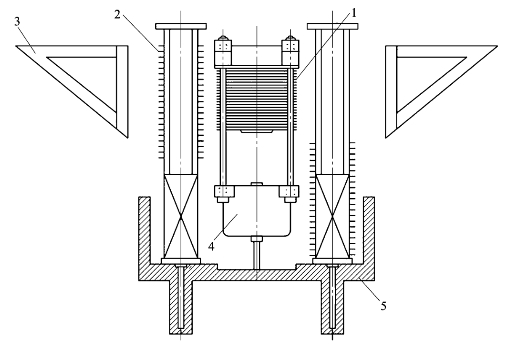

制造黑火药所用的热压机分油压机和水压机两种。它们的工作原理相同,只是所用的工作介质不同。油压机(见图5-11)有夹层式热压板6~9块,夹层内通蒸汽加热,热压板置于四根导柱中间的架子上,在热压机主活塞的作用下,热压板随着工作台上升;工作台下降时,热压板借自身的重量下降。热压板上设置有温度传感器,用以监测热压板的温度。水压机(见图5-12)由一个大活塞(主活塞,装有22块热压板)、两个小活塞(各有一个装卸料架)和两个推料片组成。同样,热压板也是置于四根导柱中间的卡板上。水压机的大活塞通过管道与动力间的高压水泵相连,靠水的压力上升和下降。两个小活塞和两个推料片和油压泵相连,靠油的压力来进行升降和推料。热压板借大活塞的上升而上升,在高压水回流于高压水槽时,热压板借自身的重量而下降。热压板内通入蒸汽加温,通过温度传感器监测热压板的温度。

图5-11 油压机

1—热压板;2—蒸汽管路;3—压力表;4—油压机体

图5-12 水压机

1—热压板;2—装料袋;3—推料片;4—机体;5—地基

药板所受的压力,可通过下式进行计算:

式中 P——药板所受的压力(MPa);

P1——表压(MPa);

S——活塞的面积(cm2);(https://www.xing528.com)

S1——药板的面积(cm2)。

2.工艺要求及操作程序

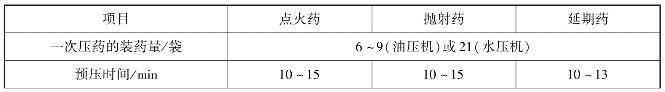

(1)工艺参数:为满足理化及燃烧性能的要求,不同品种的黑火药,压药工艺参数不同,作为点火药和抛射药用的黑火药,其压药工艺参数如表5-4所示。

表5-4 黑火药的压药工艺要求

续表

(2)压药前,先将压机的主活塞升起,并在热压板中通入蒸汽,同时放出热压板中的回水,热压板的温度达到95~107℃时,即可进行装料。

(3)在油压机上,用手工方法装料,每两块热压板中间,放上一个封袋。在水压机上,先用手工方法把封袋放在装卸料架上,然后通过机械推料片,将封袋准确地推入到热压板上。

(4)全部封袋装到热压板后,按工艺要求进行压药。压药完毕后,解除压力,取出压制好的封袋,送往拆封袋工序。

3.质量与安全要求

(1)密度控制:药板的密度取决于加压的时间和压力,也与预热时间、热压板温度、药板厚度、水分含量等有关。在一定的温度、压力下,药板的厚度越大,则其密度越小;如果压药时压力控制不当,或受到其他因素的影响(例如,潮药时加水过多或没有搅拌均匀等),都会造成压制后药板密度不合格的情况。密度不合格的药板不能投入下道工序生产,需通过造粒机制成回收粉,与三味粉混合后重新压药。

(2)黄斑的控制:压药时,如果热压板的温度过高(≥110℃),可能导致硫黄熔化并渗出到药板表面,形成黄色斑点,这就是所谓的“黄斑”。黄斑的出现,破坏了三种成分的配比及其均匀性,影响了黑火药的性能。如果在压药中发现有黄斑出现时,则此批药板不能转入下道工序继续生产,而要通过造粒机全部造成回收粉,与三料粉混合后重新压药。

(3)夹层的控制:压药后的药板有时出现起泡、夹层等质量问题,其原因主要是潮药过程中加水不均匀或搅拌不均匀,造成局部药粉水分含量过高,热压时,封袋内水分大的地方起泡并形成夹层。出现起泡或夹层的药板,其密度小于正常药板。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。