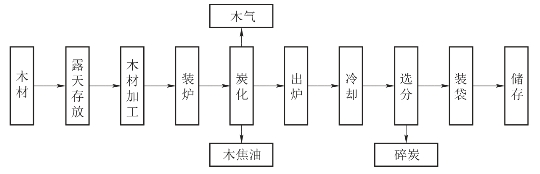

木炭的制备工艺流程如图2-19所示。

图2-19 烧制木炭工艺流程图

1.木材的选择

按树叶的形状,树木分为针叶树和阔叶树两大类。针叶树比阔叶树的树脂含量高,得到的木炭燃点高,燃烧性能不稳定,因此制造木炭时,一般不选用树脂较高的针叶树木材。

树木的结构由表皮、内皮和木质部组成,树木的成分中含有纤维素、木质素、水分及其他物质(树脂、淀粉、糖、蛋白质、无机盐等)。表皮和内皮所含的树脂和无机盐较多,另外,表皮往往还夹有泥土、砂粒等杂质,烧制木炭时,造成炭化不均、吸湿性较大及燃点高等缺陷,木质部主要由木质素和纤维素组成。因此烧制木炭时,一般都应去掉表皮和内皮,并在露天自然风干,以减少木材中的水分、有机盐及无机盐类。

树木的纤维结构的梳密对木炭的性能也有较大影响。一般来说,在相同的炭化条件下,用纤维结构疏松的木材烧制的木炭,其密度小、硬度低、发火点低、燃烧速度快。用腐朽木材所制得的木炭,内部组织疏松,吸附能力强,在空气中容易氧化而自燃,制得的黑火药燃烧速度不稳定,燃烧性能和弹道性能差。因此,不能用腐朽的木材烧制木炭。为了防止木材变质,加工好的木材应存放在干燥、通风的工房或工棚内,同时防止泥土、沙粒等杂质混入。

黑火药生产中用来烧制木炭的木材通常是选用白杨木、醋柳木、柳木等阔叶树木材,这些树木的木质较软,含有的树脂和灰分较小,制得的木炭具有燃点低、吸湿性小及燃烧性能稳定的特点。另外,在选择和处理木材时,必须做到以下几点:

(1)选用生长年代短的树木,且树干直径在60~300mm最好,因为这样的木材树脂和灰分的含量低。

(2)在树木的发芽季节砍伐最好,此时树木中的浆汁多、水分丰富、盐类较少,而且砍伐后的树木容易剥去表皮,便于加工处理。

(3)剥去表皮的木材最好在露天存放半年以上,使其自然风干,蒸发掉大量的水分与低分子挥发物,并使树浆凝固的纤维性增强,利于木材炭化。

2.木材加工

由于新砍伐的木材水分含量较高(大约为45%),炭化时间长,所制得的木炭含碳量一致性差,质量不稳定等原因,需存放半年以上,经过自然风干使水分含量降至25%以下才可进行炭化。干燥后的木材其组成成分大致如下:碳含量为49.5%;氢含量为6.5%;氧和其他物质含量为4.2%;水分含量为25%以下。

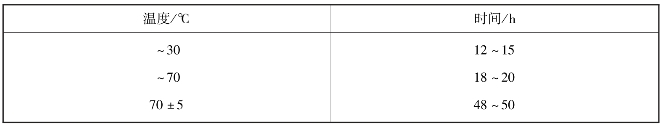

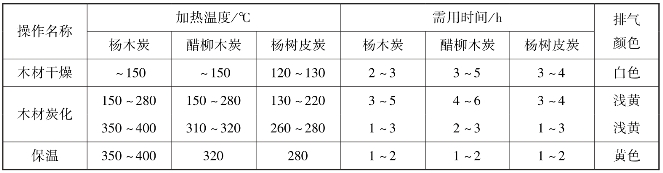

在我国南方地区,由于多雨、潮湿,木材中的水分含量偏高,用自然风干的方法不易达到标准要求,而且长时间地存放,还有可能发霉、变质、腐朽等。因此对于含水量较大的木材,须在烘房内缓慢地进行烘干。烘干木材的温度及时间控制可参考表2-12进行。

表2-12 木材烘干的时间与温度

加工处理后的木材应符合以下要求:

(1)已去掉木材的表皮和内皮。

(2)木材的水分含量应小于25%。

(3)木材应锯劈成长200~1000mm,厚40~80mm的木块(长度可根据炭化炉的大小来决定)。

(4)木材上不应沾有泥土、砂粒和其他杂质。

(5)已除去腐朽松软部分、直径超过15mm的硬死木节及有杂质的木节。

将处理好的木材,按不同种类分别组批烧制木炭,不允许混在一起放入同一炉内炭化。

加工处理木材时还应注意,锯劈后的木块厚度应均匀,不能相差太悬殊,否则炭化时造成炭化不均匀等质量问题。

3.木炭烧制

烧制木炭的原理是木材的干馏:将木材在完全隔离空气的情况下进行加热,使木材逐步炭化。用这种方法所制得的木炭,性能均一,炭化程度好,并可满足制造黑火药的各项技术要求。

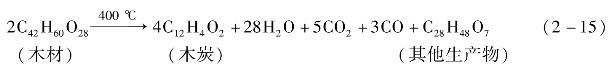

木材炭化(干馏)时的热分解过程是一个极其复杂的化学反应过程,简化后的化学反应方程式如下:

炭化炉为一钢板制成的锥形圆桶,四周用耐火砖砌筑,并用石棉粉作为夹层保温。炭化炉的底部,连接有导气管,与排烟道相通,木材炭化时产生的气体和木蜡液由导气管经排烟道排出。炭化炉的炉底和炉壁布置了三组电阻丝,为了准确地控制和掌握炭化时的温度,在炭化炉的炉盖上的中心位置插有热电偶,用来测量炭化炉内的温度。

木材炭化(干馏)过程大约按如下四个阶段进行:

(1)干燥阶段:在此阶段中,温度可控制在120~150℃范围内,保持时间为2~3h。在干燥阶段中,木材的化学成分没有发生什么大的变化,木材的结构基本上保持着原来的形式,此阶段主要是去除木材中的水分,使木材变得更加干燥些,以利于第二、第三阶段的进行。此阶段炭化炉排烟道中的排出物大部分为白色的水蒸气。

(2)初始阶段:在此阶段中,加热温度可控制在150~280℃范围内,保持时间为3~5h。此时木材的化学组分开始发生变化,但分解速度还是缓慢的。木材中比较不稳定成分(半纤维素)首先分解成二氧化碳和一氧化碳气体,并从排烟道中放出,同时也有少量的醋酸等物质生成。此时,木材的表面温度开始升高,热能开始向木材内传递,木材开始变脆。此阶段中炭化炉排烟道排出浅黄色气体和少量的干馏生成物。

(3)分解阶段:在此阶段中,温度要控制在280~400℃范围内,保持时间为1~3h。当炭化温度达到280℃以上时,木材即开始进行急剧的热分解反应,同时放出大量的热,维持反应继续进行。在本阶段,分子之间的能动性大大增强,分子间结合的化学键遭到破裂,含碳的基被分开,它们可以形成分子量较小的新的化合物。同时,木材中的纤维素大都被破坏,木材逐渐被炭化了。当温度继续不断升高时,木材的热分解也就越来越快,木材被炭化的程度也就越来越高。在此阶段中,有大量的不凝缩气体、少量的水蒸气从排烟道中排出,外观为黄色烟云。为了达到对制造黑火药之木炭的含碳量要求(79%±4%),分解阶段的炭化温度最终控制在350~400℃较为合适。

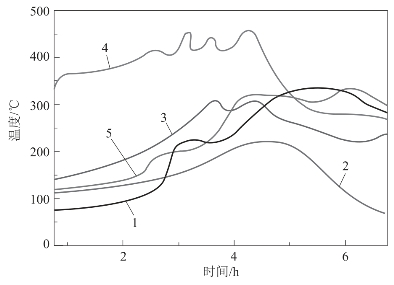

(4)保温阶段:此阶段中,温度控制并保持在350~400℃范围内,保持时间为1~2h。保温时间足够之后才可以降温,直到炭化过程终止。在此阶段,排烟道中有蓝色烟云排出。木材炭化时,炭化炉内的温度变化呈曲线形式,如图2-20所示。

图2-20 木材炭化时,炭化炉内温度变化曲线

1—中心热电偶;2—废气温度;3—左边温度;4—炉的温度;5—右边温度

木材的炭化过程是由表及里逐步完成的:当开始加温时,木材表面受热,温度逐渐升高,热量向内部传递,当达到其炭化点时,木材内部开始热分解反应,同时放出大量的热,这些热量又促使木材加速炭化,直至反应的终点。长期的实践表明,温升速率一般控制在30℃/h左右。

木材的炭化过程需要8~12h,判断炭化过程是否完成,一方面要随时观察和记录炭化炉内温度的变化情况,另一方面可根据经验,观察排烟道中所排出的气体颜色来判断。

木材炭化时,温度与时间的控制要求见表2-13。(https://www.xing528.com)

表2-13 木材炭化时温度与时间的控制

木材炭化结束后,待炉内的温度降到80℃以下时,方可出炉,并转入冷却罐内冷却48h以上,若出炉温度高,可能发生自燃。

制备木炭时,必须注意以下几点:

(1)为了便于热量的传递和木焦油的排出,将木材垂直紧密地装入炭化篮,如果木材装填不紧密,炭化温度不易控制。

(2)加热时,应随时控制温度的上升,防止突然或跳跃式上升。若升温速率均匀且缓慢,则木炭质量好,得率高;若温度上升不稳定或上升过快,会导致炭化不均匀,有些木炭上还会含有较多的木精油。

(3)若木材炭化时间短,制得的木炭质量不好,得率低,并可能产生炭化过度(含碳量太大)和炭化不足(含碳量太小)的木炭。

(4)在木材炭化过程的第二、第三阶段,要随时注意温度的变化情况,掌握好火候,并要经常观察排烟道中所排出气体的颜色,以判断木材的炭化程度。

(5)炭化炉的烟道要保持畅通,每次炭化后都要进行清理,严防阻塞。

4.木炭的选分和储存

木炭的选分,是根据木炭的颜色,按技术要求进行分类、清理及加工的过程。选分时,炭化不足的木炭,可重新炭化处理,质量合格的木炭待用。选分木炭时必须做到以下几点:

(1)除去木焦油残渣和烟灰粒。

(2)除去木炭中的泥土、砂粒等杂质。

(3)挑出炭化不足和炭化过度的木炭。

(4)除去直径超过15mm的死木节。

(5)除去通过孔径为1cm筛子的碎炭。

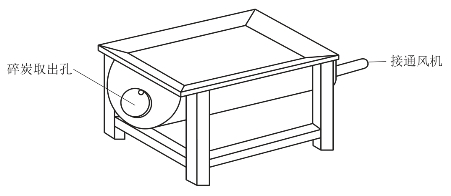

选分木炭时,可以用锉刀和毛刷进行手工清理,也可以在专用的选炭机上进行。选炭机有两种形式:一种是有圆锉和圆棕刷的选炭机;另一种是带有筛网的选炭机(见图2-21)。

图2-21 筛网式选炭机

对选分合格的木炭,要按不同品种分别装入干净的厚帆布袋内存放,防止其他杂质混入。对于湿度较大的地区,应采取防潮措施,对木炭的储存工作加强管理,最好将木炭存放在保温并可调节湿度的库房里,以防木炭吸湿,影响黑火药的质量。

选分好的木炭不宜立即投入黑火药制造中,以免引起自燃。木炭选分后,一般需存放15昼夜以上,才能投入黑火药制造。

5.烧制木炭的副产品

在木材炭化过程中生成的副产品,主要包括气体生成物和液体生成物。

(1)气体生成物。木材炭化过程中的气体生成物主要有:二氧化碳(CO2),约占气体总数的49.3%;一氧化碳(CO),约占气体总数的35%;甲烷(CH4),约占14.3%;氢气约占1.4%。气体生成物是一种发热量高、利用价值大的燃料,可回收利用,同时可防止空气污染。

(2)液体生成物。木材炭化过程中的液体生成物统称为木醋液(或木焦油)。木醋液大约由酸类、醇类、酮类、醛类、酯类、醚类、酚类、内酯、碳水化合物、碳氢化合物和苯环化合物等11类、180多种物质组成,且化学性质活泼,只有一部分物质可以分离回收(比如,可从前三类物质中制取醋酸、甲醇、丙酮等)。

6.木炭的性能对比

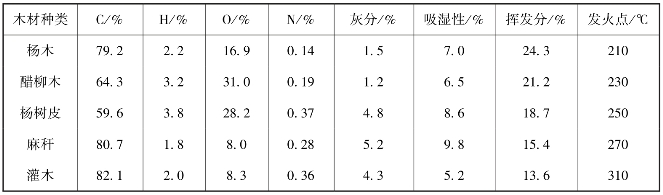

对用不同种类木材烧制的木炭进行参数表征,结果如表2-14所示。

表2-14 不同种类木炭的性能参数测试结果

从表2-14可见,组成木炭的元素主要有碳、氢、氧,另外有少量的氮和无机盐成分。不同的木炭C/H/O比例和性能差别较大:麻秆炭(C6.7H1.8O0.5)和杨树皮炭(C5.0H3.8O1.8)发火点低,但灰分含量高,吸湿性大,使用时对武器系统及环境的温、湿度要求高,燃烧过程中惰性组分多,作功能力弱,不适于用作高能烟火药的可燃剂;灌木炭(C6.8H2.0O0.5)由于结构致密,吸湿性较低,但发火点高,可燃性差,也不能用于点火药中;杨木炭(C6.6H2.2O)和醋柳木炭(C5.3H3.2O1.9)的发火点与通用的可燃剂相当,吸湿性小,灰分含量低,适于作烟火药的可燃剂。

7.木炭的参数优化

木炭在黑火药体系中是可燃剂,为了提高黑火药体系的火焰感度,其他参数不变的条件下,必须降低可燃剂的发火点。而木炭的发火点由体系的元素组成、挥发分含量等参数决定:碳含量太高,以单质形式存在的碳元素多,则挥发分含量低,发火点高;木炭的碳含量太低,碳元素以缔合度高的有机结构存在,虽然挥发分含量高,但高分子量成分熔点也高,使木炭的发火点高。另外木炭的吸湿性是决定其可用性的重要参数,吸湿性高,在使用和储存过程中容易吸湿而影响烟火药的作功能力,严重时失效。因此木炭的主要性能评价指标是发火点,同时为降低对储存环境的要求,应使其吸湿性最低。

图2-22为不同含碳量木炭的氢含量、挥发分含量、发火点及吸湿性的变化关系曲线。

图2-22 木炭性能与含碳量关系曲线

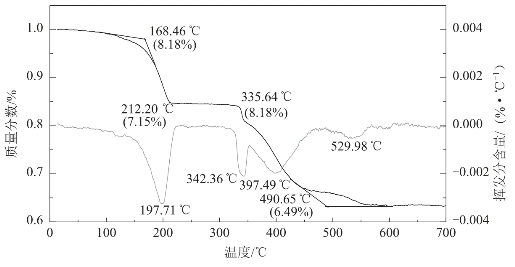

从图2-22可见,随着含碳量的增加,木炭的氢含量、挥发分含量、吸湿性降低,发火点随含碳量的变化有最低点,当含碳量为76%~82%时,木炭的发火点最低,此时挥发分含量为20%~35%;氢含量为2.0%~2.5%,吸湿性为6.7%~7.0%,其化学计量式经圆整后表示为C12H4O2(忽略痕量元素),其热分解曲线如图2-23所示。

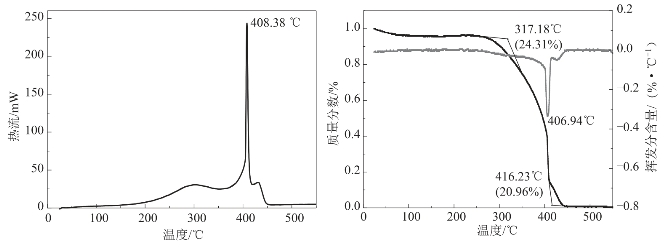

图2-23 木炭热分解DSC和TG-DTG曲线

从木炭的热分解曲线可见,在200℃附近,木炭中的挥发分(高分子量烷烃)开始进行缓慢分解,从TG-DTG记录曲线可见,失重百分数约为24.0%,在400℃时进行分解反应,到450℃时,完全分解气化,剩余物为少量的高熔点无机盐(约占1%)。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。