1.地下管道土壤腐蚀影响因素分析

由于居民生活和市政建设的原因,城镇土壤多为回填土,腐蚀性比郊野复杂和严重,地下管线风险评价需通过周期性检测确定其变化趋势。城镇市政管道几乎全都采用直埋方式铺设,土壤腐蚀性对其安全运行影响重大。它不但会影响防腐层的老化破损进程,更直接决定防腐层破损处钢管的腐蚀穿孔速度,因而土壤腐蚀性评估正确与否,直接关系到地下管线腐蚀防护评估结果的可靠性。所以,应结合城镇市政管道的实际,提出适合地下管线风险评价的土壤腐蚀性分级标准。

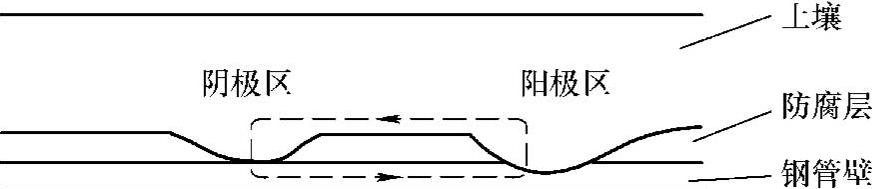

地下钢质管道的腐蚀绝大多数都是电化学腐蚀,土壤是具有固、液、气三相的毛细管多孔性的胶质体,颗粒骨架的空隙为空气和含有可溶盐的水所充满。根据电化学理论,防腐层破损处的管道与土壤界面会自动形成半电池,管道沿线不同部位由于土壤性质不同,使得半电池电位不同。土壤中的水使土壤具有离子导电性成为电流通道,其将不同的半电池连通就构成了腐蚀电池,使电位较低的阳极区管道发生腐蚀(见图6-3)。

图6-3 腐蚀电池电流示意图

进一步分析可知,影响土壤腐蚀性的因素主要有土壤颗粒度、结构、透气性、含水量、离子种类及含量、细菌含量、杂散电流分布等,测定这些参数并不困难,但这些参数的作用相互交织和制约,无法建立各自与土壤腐蚀性间的量化关系。为此人们不得不选定一些综合参数来判断土壤腐蚀性。

2.评价城镇土壤腐蚀性的主要因素分析

国内长输管道往往采用土壤电阻率来分级,但统计结果表明,单用土壤电阻率来判断城镇土壤腐蚀性的误差率高达30%~40%,原因是:长输管道沿线多为郊野,土壤结构、透气性等变化平缓,相邻管段电位差异相对较小,土壤腐蚀性更多地取决于土壤的综合导电能力;城镇多为回填土,土壤结构、透气性变化剧烈,使管道不同部位间构成强烈的浓差电池,土壤腐蚀性取决于综合导电能力和电位差等诸多方面。

对于城镇地下管线还应注意土壤化学污染、杂散电流和细菌腐蚀。此外,不同种类的离子对腐蚀的影响也不尽相同。这些因素都无法仅用土壤电阻率来充分体现。换言之,土壤电阻率可表明土壤的综合导电能力,较好地反映出土壤的颗粒度、含水量、可溶离子总含量等信息,但不能完全反映土壤结构、透气性、离子种类、杂散电流、细菌含量等同样与金属腐蚀速率密切相关的因素。

为全面反映各因素的影响,美国、德国等分别制定了综合评价的标准。美国国家标准ANSI A21.5测试5项指标,包括土壤电阻率、pH值、氧化还原电位、硫化物、地下水位,上述标准中土壤腐蚀性等级均采用各个单项分别加权评分,以其代数和查表判定。德国标准DIN 50929共测试12项指标,包括:土壤类型、土壤电阻率、含水量、pH值、缓冲能力、硫化物、中性盐、硫酸盐、地下水位、埋深处与地表土壤电阻率的差值、埋深处与周边土壤电阻率的差值、管地电位。

国内行业标准《钢质管道及储罐防腐蚀工程设计规范》(SYJ 0007—1997)参照德国标准,项目略有调整,包括:土壤类型、土壤电阻率、含水量、pH值、总酸度、总碱度、硫化物、煤含量、硫酸盐、地下水位、氯离子、氧化还原电位。国内行业标准《输油气管道岩土工程勘察规范》(SY/T 0053—1997)与美国标准相近,项目有所调整,包括:土壤电阻率、极化电流密度、试件失重、pH值、氧化还原电位,但综合等级评判方法有根本差别,采用各个单项分别评级后,进行条件判断来确定。

3.城镇土壤腐蚀性综合等级判定

上述标准的编制目的和适用范围是“长度超过50km、管径大于300mm的长输管道铺设前土壤腐蚀性勘察”,检测通常在较短时间内一次性连续完成,偏重于现场实时的绝对数据。腐蚀防护评估是地下管线铺设后的周期性测试,侧重于不同管段、不同时间数据的相对比较。所以,它们所建立的土壤腐蚀性等级评判方法不能满足城镇土壤情况和腐蚀防护评估的需要。

下面介绍一种城镇土壤腐蚀性分级专用标准。该标准是以《输油气管道岩土工程勘察规范》(SY/T 0053—1997)为基础,适当补充检测项目,并根据城镇土壤情况和腐蚀防护评估需要,确定相应的指标值。

(1)测试项目及方法

现场测试与试验室测试相结合,以提高不同管段间的可比性。现场测取的实时数据是各种环境因素的综合反映,较为可靠,但不同地段、不同时间所测数据间可比性较差。

1)现场测试。现场原位测试包括:极化电流密度、土壤电阻率、pH值、氧化还原电位。极化电流密度可以较好反映土壤结构、含水量、透气性、杂散电流的影响;土壤电阻率侧重反映土壤的颗粒度、含水量、可溶离子总含量的影响;pH值用于判断化学污染、细菌的影响;氧化还原电位体现细菌腐蚀的可能性。

极化电流密度测试是在测量现场将与管道钢同质的试件插入土壤中,通入电流使试件电位产生10mV的极化,即可从仪器上直接读出数值。由于该项目是在现场与管道埋设的土壤完全相同的环境下测定的,因此能较准确地反映土壤的原位腐蚀性,是现场测试的主项。

2)试验室测试。试验室测试项目包括:试件失重和离子种类含量测试。

试件失重有两种测试方法——现场埋件测试和试验室加速测试。现场埋件测试获取一组数据通常需要数年观测,试验室加速测试仅需24h。

试验室加速测试是指在试验室把土样用蒸馏水饱和后,将直流电通入所采土样中与管道钢同质的试件,24h后测量减失的重量。饱和水代表了最严酷条件,且使得各土壤样品间具有可比性。实际上,即使通常干燥的地段,在暴雨或意外(如附近水管爆裂)情况下,也有可能为水所饱和,此时土壤中所含的可溶性离子会全部溶进水中,参与电化学腐蚀进程。

试件失重模拟了管道钢在土壤中发生腐蚀时,金属表面的电化学行为和腐蚀动力学过程的难易,可以充分反映土壤质地、可溶性离子总含量对腐蚀性的影响,是试验室测试的主项。

另外,氯离子具有极强的穿透性,促成针孔点蚀,这在城镇市政管道中较常见。在试验室测试其含量,并判断其影响。硫酸根离子的测试则用于初步判断细菌腐蚀的可能性。

(2)城镇土壤腐蚀性综合等级判定方法

各单项测试完成后,综合等级的判定有两种可选方案。方案一是:各个单项分别加权评分,以其代数和作为分级依据。特点是操作复杂,但结果较细,理论上可形成连续的分级函数。方案二是:采用各自分别评级后,进行条件判断,确定综合等级。特点是操作简便,但结果较粗,只能形成等级分类。

对国内外相关标准的分析表明,方案选用取决于各单项间的逻辑关系,若其间相关距离较近,宜选用方案一。各单项间的相关距离反映了各因素间重叠和制约作用强烈程度,如土壤电阻率、地下水位、离子含量三者的关系,在离子含量恒定时地下水位高则土壤电阻率低,地下水位恒定时离子含量高则土壤电阻率低,表明三者关系密切而复杂,因而相关距离较近。方案二选用的前提是各单项相关距离较远,各因素间相对独立。

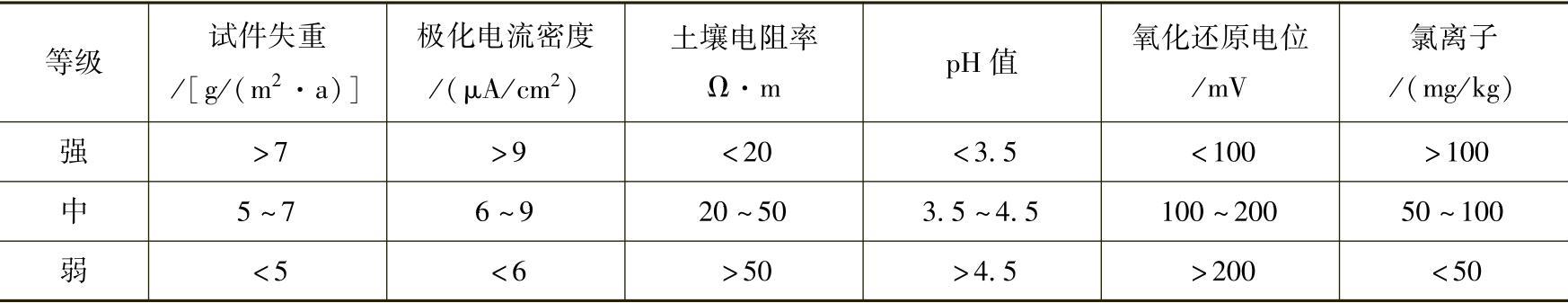

从指标反映信息情况和实测数据分析可知,前文所测六个单项间仅有轻度重叠和制约,故可采用方案二。参照国内外相关标准,并结合实测数据,确定了各单项分级标准,见表6-7。

表6-7 城镇土壤腐蚀性单项等级一览表

城镇土壤腐蚀性综合等级从重到轻分为“极强”、“强”、“中”、“弱”四级。判定方法是:取上述六个单项中最重者,有三项或更多项为“强”时,判别为“极强”。在两个主项(极化电流密度和试件失重)同时为“强”时,也判别为“极强”。

(3)分级方法的对比分析

表6-7给出的土壤腐蚀性分级方法,经200km在役管道实际验证,取得了理想的结果,适合作为地下管线腐蚀防护评估需要的分级标准。实践证明,现场原位测试与试验室测试互为补充,综合使用可保证测试结果的准确与可靠。该分级方法与2003年11月建设部颁布的《城镇燃气埋地钢质管道腐蚀控制技术规程》(CJJ 95—2003)相比,其测试方法和单项分级标准都一致。两者的主要差别是:第一,增加了氯离子一项,以判断地下管线孔蚀倾向大小;第二,明确了综合等级的判断方法,大大提高了可操作性;第三,对氧化还原电位的分级,则采用先初步排除,确有必要时再进行详细检测,这样既可以提高工作效率,又保证了检测质量。

4.土壤腐蚀性检测概述

(1)土壤电阻率与单元划分

长输管道根据土壤情况划分检测单元时,往往以土壤电阻率数据为主。《埋地钢质管道阴极保护参数测试方法》(SY/T 0023—1997)推荐土壤电阻率的测试,采用等距(四极)法测管道埋深处的电阻率。对于城镇燃气管道,上方地面往往是铺设方砖的人行道,根本无法找到足够的土壤空间去以管道埋深作为间距插入4根接地极。对此,有些检测单位在远离管道的绿化带中进行测试,或在管道上方以方便插入为准,随意确定接地极间距,检测数据并不能代表管道埋深处的情况;即使地表为土壤,由于管道周边的其他地下金属结构影响,无法满足接地极测试条件,结果偏差达30%~40%,作为检测单元划分依据是不合适的。

实际上,管道上方附近通常都有行道树或小面积裸露土壤处,树坑中可以方便地进行极化电流密度测试。极化电流密度测试是在测量现场将与管道钢同质的试件(探头)插入土壤中,仪器自身的电源使试件电位产生10mV的极化,即可从仪器上直接读出数值。由于该项目是在现场与管道埋设的土壤完全相同的环境下测定的,因此能较准确地反映土壤的原位腐蚀性。更重要的是,其测试快捷方便,很适合作为检测单元划分的手段。

(2)氧化还原电位

氧化还原电位测试时需对铂电极及时彻底脱膜,通常难以做到,加之杂散电流的影响,使实际测试数据可信度不高。考虑到城镇土壤中很少存在细菌腐蚀,通常不必进行该项测试,确有必要时由专业人员进行专项测试。该项指标通常是区域性的,测试不必考虑在管道沿线。同样,土壤电阻率也是区域性的,可在城市内不同地质类型处,随机选择满足测试的点进行测试,结果作为该片区的统一等级。

(3)管道杂散电流干扰(https://www.xing528.com)

管道杂散电流干扰是城市燃气管道腐蚀的重要原因。它分为直流杂散电流和交流杂散电流干扰两种方式。直流杂散电流的测试,按照要求应在管道沿线测试间距10m的电位梯度。由于城市燃气管道上方,多数覆盖了方砖、混凝土或沥青路面,无法保证间距。此时可在两个树坑内测试,树坑之间可以为混凝土或其他路面,应注意结果处理时按实际间距计算电位梯度。间距无法达到10m时,应尽可能大,以减少误差,但间距太大时,不能反映管道实际位置的情况,一般不宜超过20m。

(4)其他因素检测

土壤的电解失重、pH值、氯离子量情况,需要通过土样分析才能确定。土样的采集可从开挖现场取管道埋深处的原土进行测试,确保分析评价的准确性。

5.城镇燃气管道土壤环境参数测取

(1)城镇燃气管道阴极保护系统设计的环境参数

2003年11月1日《城镇燃气埋地钢质管道腐蚀控制技术规程》(CJJ 95—2003)(以下简称规程)的正式实施,标志着阴极保护在我国城镇燃气管道行业进入新的阶段,规程不仅将阴极保护从自愿实施改为强制实施,还规定了具体的效果要求。

1)牺牲阳极系统。受周边地下金属构筑物较多的环境制约,城镇燃气管道阴极保护绝大多数采用牺牲阳极。与石油长输管道的外加电流系统不同,牺牲阳极系统施工后基本无法调整,所以设计合理与否就直接关系到阴极保护方案的成败。

2)设计所需环境参数。由于我国城镇燃气管道的阴极保护尚处于起步阶段,目前设计所需环境参数的测取基本上照搬石油行业的做法。实际上,城镇燃气输配管道与长输管道的周边环境有较大差别,必须对影响设计的环境参数(土壤电阻率、细菌腐蚀可能性)的测取方法进行相应改进,才能使阴极保护效果达到规程的要求。

(2)土壤电阻率的测试

土壤电阻率是影响设计的最重要参数,直接决定阳极品种、规格和布局等,因而其测试值准确与否直接关系到阴极保护的效果好坏。

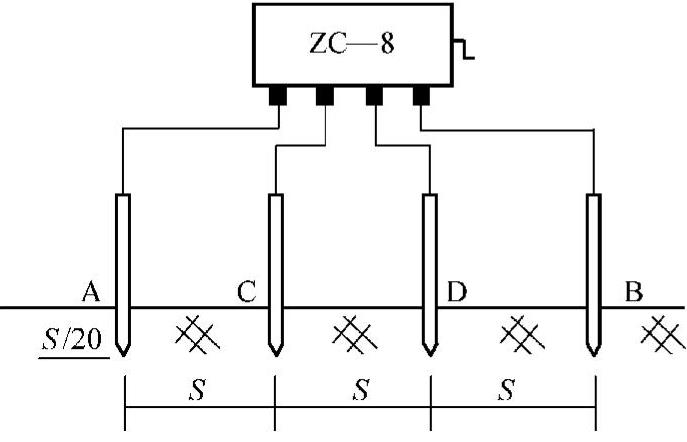

1)等距四极法。SY/T 0023—1997《埋地钢质管道阴极保护参数测试方法》(注:该标准已被GB/T 21246—2007《埋地钢质管道阴极保护参数测量方法》代替)规定,土壤电阻率测试优先采用等距四极法。测量时将接地电阻测量仪的四根电极以间距S等距离排成一条直线,垂直打人地表层。如图6-4所示。

图6-4 土壤电阻率测试方法示意图

摇动直流发电机,通过两个电流极A、B在土壤中形成电流场,测取回路的电流密度和两个电位极C、D之间的电位差,根据欧姆定律可计算两支电位极之间的电阻值。检测仪器为ZC—8接地电阻测量仪,相邻电极间距S取管道中心线设计埋深。虽然测试是在地表进行,但当电流极的入土深度小于S/20时,可以看成为球形电极。如果土壤性质均匀,两个电位极C、D之间的土壤电阻率值即等同于从地表至埋深S处的平均土壤电阻率。按施隆贝格公式(6-1)计算出两个电位极C、D之间的土壤电阻率值,进行地温修正后得到设计所需参数值。

ρ=2πSR (6-1)

式中 ρ——土壤电阻率(Ω·m);

S——相邻电极距(m);

R——接地电阻仪读数(Ω)。

2)等距四极法适用范围。对位于郊野的长输管道,周边土壤大多为原状土,地表与地下土壤性质差别很小,通常测取地表至管道中轴线埋深处的土壤电阻率,即可作为设计依据,不会产生太大偏差。

对于城镇燃气管道,地表土壤大多为回填土,至少经夯填处理形成硬壳,甚至为混凝土或沥青路面和路基。如果照搬长输管道的做法,由于地表与地下土壤性质差别巨大,导致所得结果根本不能代表管道埋深处土壤的性质。此外,城镇地表土壤含水量和温度变化远大于郊野,导致土壤电阻率测试值大幅度震荡。实测数据表明,暴雨或绿化浇灌前后,同一地点所测土壤电阻率数值最大相差3倍以上。按照《输油气管道岩土工程勘察规范》(SY/T0053—1997)判定,其腐蚀性甚至可以横跨“强”、“中”、“弱”三个等级,因此必须采取相应措施消除误差。

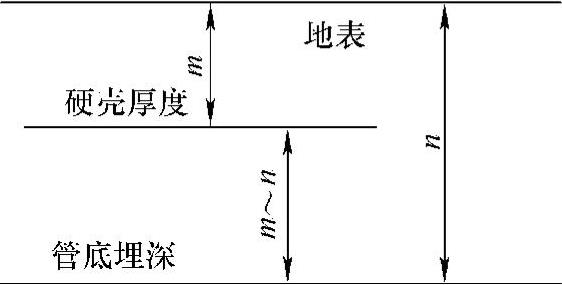

3)城镇土壤电阻率误差消除方法。根据施隆贝格公式的原理可知,对于不均匀土壤,应采用分别测取地表至硬壳厚度m深处的土壤电阻值Rm、地表至管道埋深n处的土壤电阻值Rn,通过计算得到埋深m~n之间的土壤电阻率,作为设计依据。其中m为地表硬壳厚度,一般情况可取0.3m,混凝土或沥青路面可取0.6m;n为设计管底埋深。如图6-5所示。

城镇土壤电阻率计算公式(6-2)如下:

ρ(m~n)=2πRmRn(n-m)/(Rn-Rm) (6-2)

式中 ρ(m~n)——土壤电阻率(Ω·m)。

由于建设后管道和阳极均处于m~n层内,以该值作为设计依据,可以很好消除地表硬壳的影响,且测试值稳定重现性好,基本不受地表雨水和绿化浇灌的影响。

(3)细菌腐蚀可能性的判断

图6-5 测试m~n之间的土壤电阻率

1)细菌腐蚀的化学分析。阴极保护设计时最小保护电位的确定,依照规程要根据土壤中细菌腐蚀可能性的大小,在-0.95~-0.75V之间取值。

细菌腐蚀是指有土壤中细菌(硫酸盐还原菌)参加或促进的腐蚀。细菌能将土壤中的可溶性硫酸盐转化为硫化氢,硫化氢一方面消耗钢管,生成硫化亚铁,另一方面抑制腐蚀电池阴极的极化,促进了电化学腐蚀过程的进行。在硫酸盐还原菌作用下,可发生下列化学反应:

2)细菌腐蚀的判定方法与氧化还原电位测定。对于是否存在细菌腐蚀的判定方法,规程和其他标准都没有明确规定,传统上采用氧化还原电位标准值判定。

实际上,氧化还原电位是反映土壤中各种氧化还原反应动态平衡的综合指标,主要影响 因素是土壤通气情况、有机质和盐基状况。氧化还原电位高,表明土壤性质不适合细菌活动,即使有硫酸盐还原菌存在,也不会导致腐蚀发生;氧化还原电位低,只是表明土壤性质适合细菌活动,至于是否发生细菌腐蚀,还要看土壤中是否有硫酸盐还原菌存在,以及是否有足够的硫酸根供其还原。因而氧化还原电位只是判断细菌腐蚀可能性的间接指标。

因素是土壤通气情况、有机质和盐基状况。氧化还原电位高,表明土壤性质不适合细菌活动,即使有硫酸盐还原菌存在,也不会导致腐蚀发生;氧化还原电位低,只是表明土壤性质适合细菌活动,至于是否发生细菌腐蚀,还要看土壤中是否有硫酸盐还原菌存在,以及是否有足够的硫酸根供其还原。因而氧化还原电位只是判断细菌腐蚀可能性的间接指标。

氧化还原电位测定采用铂电极,以饱和甘汞电极作参比。测试前铂电极必须进行彻底去极化脱膜处理,否则可能导致结果失真且很难被发现,处理过程复杂,需要由有较高化工专业知识的技术人员完成。测试时把铂电极轻轻插入待测土中40~50mm,然后在间距30mm外插入饱和甘汞电极,深度相同。将铂电极与酸度计正端相接,甘汞电极与酸度计负端相接,稳定2min后由酸度计读出电位差,经地温、pH值等一系列复杂修正,才能算得氧化还原电位标准值。

综观整个测试过程,可以发现其对测试设备及人员资质的要求均较高。另外,为保证测试值具有代表性,规定用5支铂电极对1支参比电极同时测定,取3支读数接近的算术平均数值,作为最终读数。由于城镇土壤中通常有强烈的杂散电流,导致实际操作中,有时几支铂电极的读数呈离散状态且不断漂移,很难确定准确读数。

3)城镇土壤氧化还原电位测定方法的改进。我国的土壤腐蚀研究结果表明:滨海盐土、潮土及红壤等土壤,基本上都不会出现明显的细菌腐蚀,仅在沼泽、水稻田、森林土中可能发生细菌腐蚀。考虑到城镇土壤很少符合细菌腐蚀的条件,可以先进行简单判断,确有必要时再进行仔细的专项检测。

《钢质管道及储罐腐蚀控制工程设计规范》(SY 0007—1999)规定:“当土壤或水中含有硫酸盐还原菌,且硫酸根含量大于0.5%时,通电后对地电位应达到-0.95 V或更负。”这是该标准规定的存在土壤细菌腐蚀可能性的判定条件。

从资料可知,硫酸盐还原菌在pH值在6.2~7.8范围内才具有较大活性,另外发生细菌腐蚀的前提是土壤中有足够的硫酸根离子,pH值在此范围外或没有足够的硫酸根离子时,即使土壤中有硫酸盐还原菌存在,细菌腐蚀等级也为“弱”或以下,不影响最小保护电位的确定。

据此,可按照操作难易,确定细菌腐蚀可能性的检测程序为:先进行土壤pH值检测,范围超出时,按无细菌腐蚀设计;再进行硫酸根离子比色检测,其含量小于0.5%,也将细菌腐蚀等级直接判为“弱”,设计时不予考虑。这两项操作很简单,且不会受杂散电流的影响。只有硫酸根离子浓度又超出时,才由专业机构进行氧化还原电位检测和细菌培养,确认存在细菌腐蚀的可能性大小。这样既可以减少测试工作量,又能够提高结论的可靠度。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。