1.管线安全系数(钢管安全指数)——非可变因素(0~20分),建议权重20%

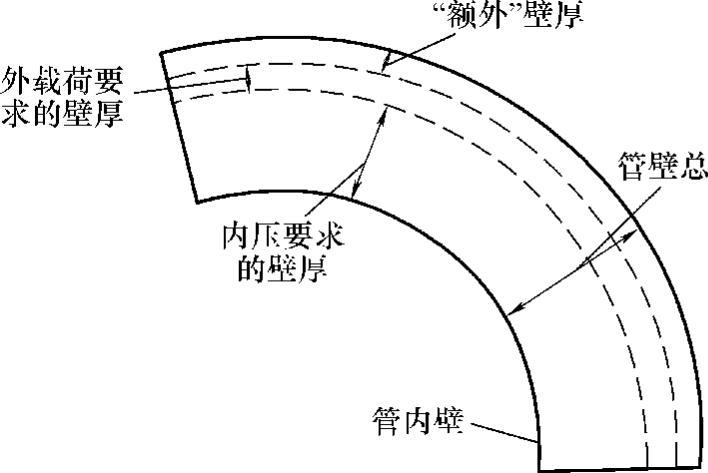

管线安全系数x的计算方法是把计算所需的管壁厚度与实际壁厚比较(见图3-15),即x=实际管壁厚度与所需管壁厚度之比值。该计算值可能不包含标准安全系数。

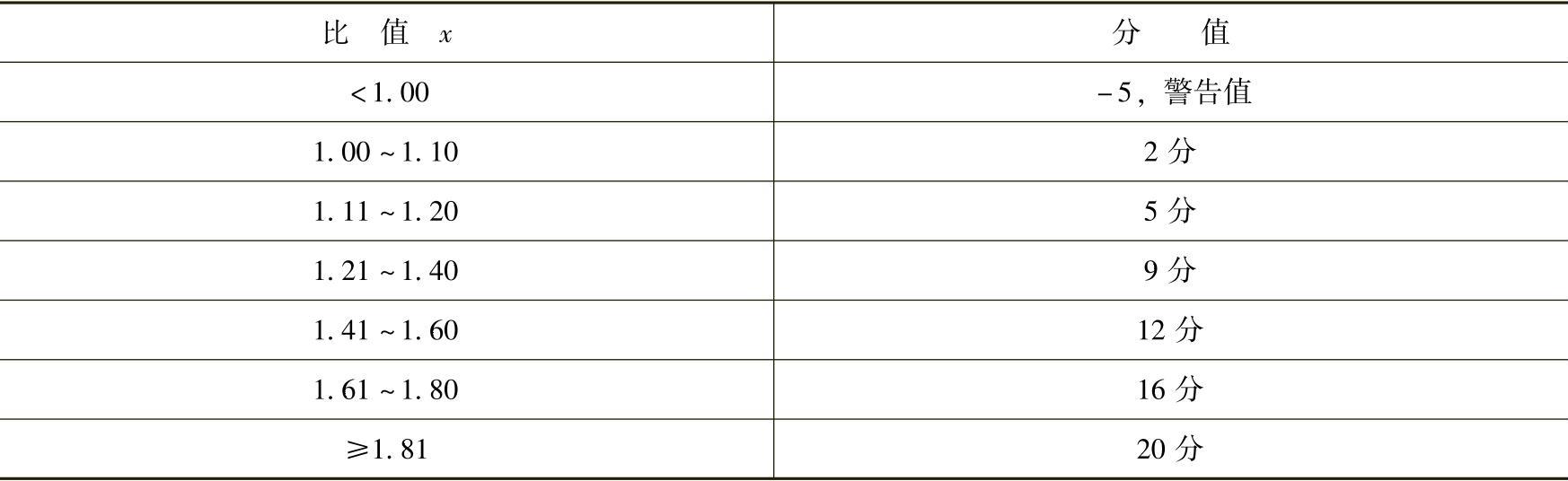

可以使用一个建立在有多少附加壁厚基础之上的简单评分表,评分表使用管道安全系数x,见表3-24。值得注意的是实际管壁厚度不是公称壁厚。制造商所说的公称壁厚是指壁厚加上或减去一个制造公差。基于评价之目的,必须使用管段的最小实际壁厚。如果不能提供实际壁厚的测量数据,那么也可以使用公称壁厚减去最大制造公差。

图3-15 管壁横截面图解管道安全系数

也可用下面一个简单的公式替代上面的评分表:

(x-1)×20=评分值 (3-6)

表3-24 管道安全系数分值表

2.系统安全系数(指数)——非可变因素(0~20分),建议权重20%

另一个通常需要考虑的问题是设计压力与实际操作压力之差。系统安全系数不易被改变,因为无论是系统的最大允许操作压力MAOP,还是设计压力通常都是不可改变的。只要其中任何一个有所改变,风险就能大大降低。

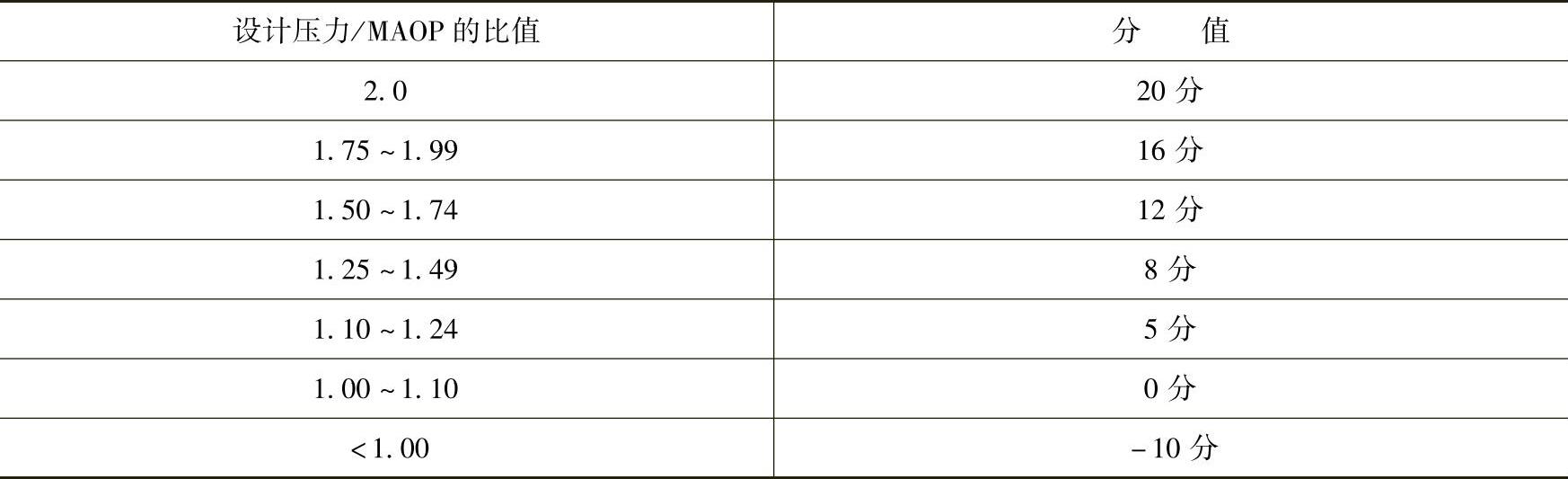

当进行管道系统安全系数分析时,使用一个比值来表示该系统可以做什么和当前要求系统做什么之间的差别。这个比值称之为设计压力/MAOP,并且是最弱元件的额定压力除以系统的最大允许操作压力。当该比值等于1时,没有安全系数存在(忽视没分开的某些元件的安全系数)。这意味着系统正以其安全限度运行。倘若该比值小于1,理论上说该系统可能在任何时候出现故障,因为有一个系统元件的标定压力值低于MAOP。而当大于1时,则意味着系统有安全系数存在,正在低于安全限度之下运行。

可依据设计压力/MAOP这比值的大小,设计出系统安全系数的评分方法,见表3-25。

表3-25 系统安全系数分值表

也可使用下列一个简单公式替代上面的分值表:

[(设计压力/MAOP的比值)-1]×20=评分值 (3-7)

评价者可采取下列步骤:确定系统中最弱元件的额定压力值;算出这个压力值MAOP的比值;根据上述评分表进行评分。

3.疲劳(指数)——可变因素(0~15分),建议权重15%

疲劳破坏是造成金属材料事故的惟一的最大起因。由于疲劳破坏属于脆性失效,因此可能在没有任何预兆的情况下发生损失惨重的事故。疲劳可定为可变因素,或是非可变因素,这就要视其特定系统的性质而定。如果相对容易改变其周期性变化的原因,则应视之为可变因素。倘若这周期性变化是系统运行的一个必要组成部分,那么其体现出更多的则是非可变因素。现将疲劳分类为可变因素,是因为在许多情况下,造成疲劳的影响是比较容易改变的。

疲劳是由于应力重复循环而造成材料的削弱。其削弱程度取决于应力循环的次数与大小。时常出现较高的应力,会对管材造成较大的伤害。还有比如像管材的表面状况、几何形状、加工过程、断裂韧性、温度以及焊接工艺等均是影响疲劳破坏的敏感因素。管道内压的波动及外负荷引起的应力变化,如车辆在埋地管道上方的行驶等均可能因应力的交变及伴随循环次数的增长,造成管道内缺陷性的疲劳裂纹扩展。当裂纹扩展至某一临界值时,造成管道的疲劳断裂,形成事故。油气管道中缺陷的疲劳扩展与应力交变的形态、缺陷的形状、材料的韧性等多种因素有关,此处不多做论述。

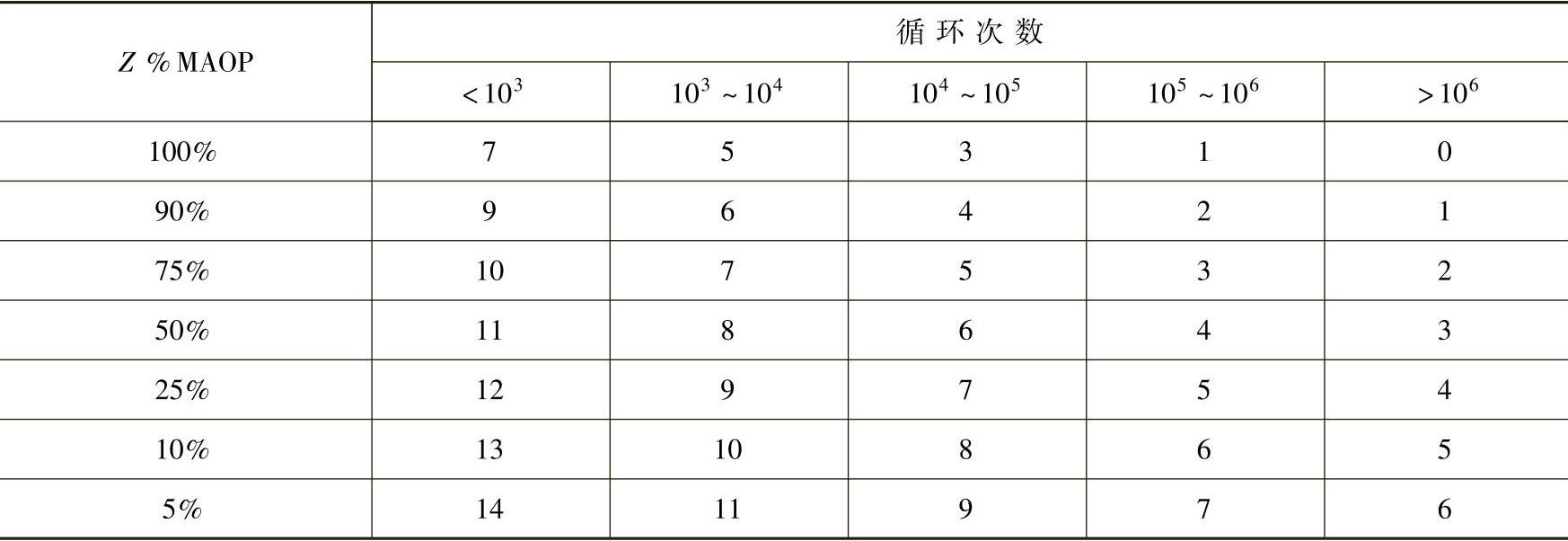

基于风险评价目的,用一种简单的相对方法识别出更易疲劳失效的管道结构。把疲劳失效风险简化为两个变量,即应力变化的幅度和交变循环的次数。大多数研究指出在发生严重的疲劳损害之前,有着大量的应力循环而不是有最高的应力水平。一个循环定义为压力从起始值P到峰值PK,然后又回到起始压力值P。用MAOP的百分比来衡量这一循环,即:

Z=(PK-P)/MAOP (3-8)

下面的分值表(表3-26)提供了一个适当简单的方法,评价疲劳因素在影响风险进程方面所起到的作用。评价者用表3-26分析压力值与循环次数之间的相互关系。找到压力值与循环次数的最差组合状况即得分。最差状况获得最低分值。值得注意的是表中的“等值”现象,90%MAOP状况下的9000次循环,等同于5%MAOP状况下的9000000次循环;50%MAOP状况下的5000次循环,等同于10%MAOP状况下的50000次循环等。在表中,右上角是最大风险的状况,而左下角的风险性则最小。左上角和右下角风险性基本上相等。

表3-26 疲劳因素分值表

若管道受到一种以上的疲劳因素的影响,则按表3-26求出各种情况下的得分,然后取低值。

【例3-6】有一条输气管道每两周做一次压缩机的切换,切换时,另一台压缩机启动,其压力波动为1.4MPa,与此同时,在埋地的输气管道上方有车辆通过,车辆引起管道的外压力为3.5×104Pa,车辆每天通过约100次,该段管道已运行4年,其操作压力为6.9MPa,对该管道评分时,第一种情况(压缩机切换),在运行4年后其循环次数为:

2次/周×52周/年×4年=416次,其Z值为:[(6.9+1.4)-6.9)]/6.9=0.20

查表3-26,可近似取12.5分。

第二种情况(车辆引起的压力波动),在运行4年后其循环次数:

100次/天×365天/年×4年=146000次,其Z值为:[(6.9+0.035)-6.9]/6.9=0.005(https://www.xing528.com)

查表3-26,可近似取分为7分。因取低值,故该情况疲劳因素评分为7。

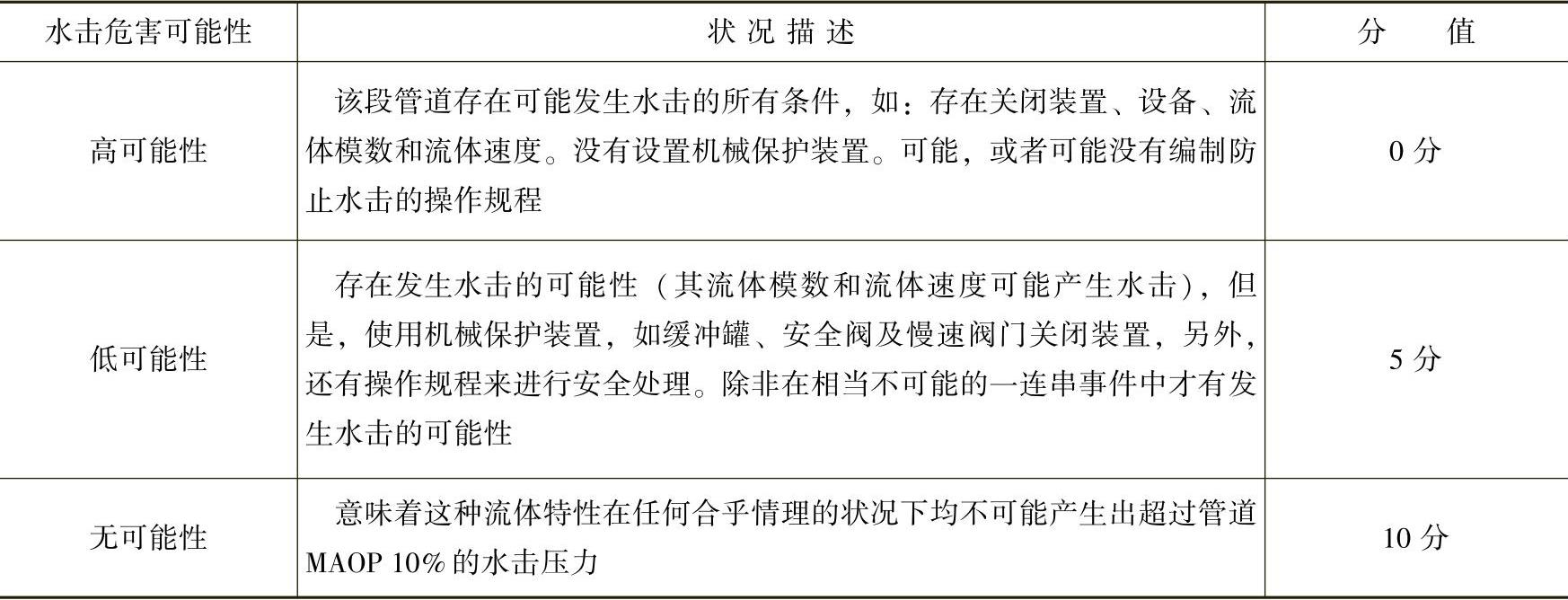

4.水击潜在危害(指数)——可变因素(0~10分),建议权重10%

水击即“水锤”效应实质上是一种压力波动。常见的水击发生机理就是流体的动能突然转换为势能。管道中大量流动液体具有一定量的动能,如果其突然停止流动,其动能就会转换为以压力形式的势能。造成水击或有时称之为压力峰值的最常见的原因是突然关闭阀门。另一个产生水击的原因是运动着流体产品与大量静止流体(多半是启、停泵时)相接触。这个压力峰值无法与产生水击的引发区域相隔离。所产生的压力波沿着管线逆流而上,再叠加到管道输送介质的原有静压。当这个压力波到达时,可能会造成上游高压管道超压,使得其总压力超越MAOP。为防止水击超压破坏,有时装设泄压阀或采取超前保护等措施。

水击压力的大小取决于流体模数(密度和弹性模数)、流速,以及流动停止的速率等因素。像阀门关闭而造成流体中断,其关闭速度的关键可能不是关阀的全部时间,比如闸阀,最大的压力峰值发生在关阀过程最后10%的时段里。评价者应该确认操作人员确实了解水击潜在的危险性,然后他才能依据该管段发生危害性水击的概率进行赋值评分。

为简化评价过程,建议当水击压力大于管道MAOP的10%以上时,则被视为具有危害性的水击。用3个综合判别条件建立评分表,同时在各个判别条件之间可以插入界于它们之间的情况,见表3-27。

表3-27 水击潜在危害分值表

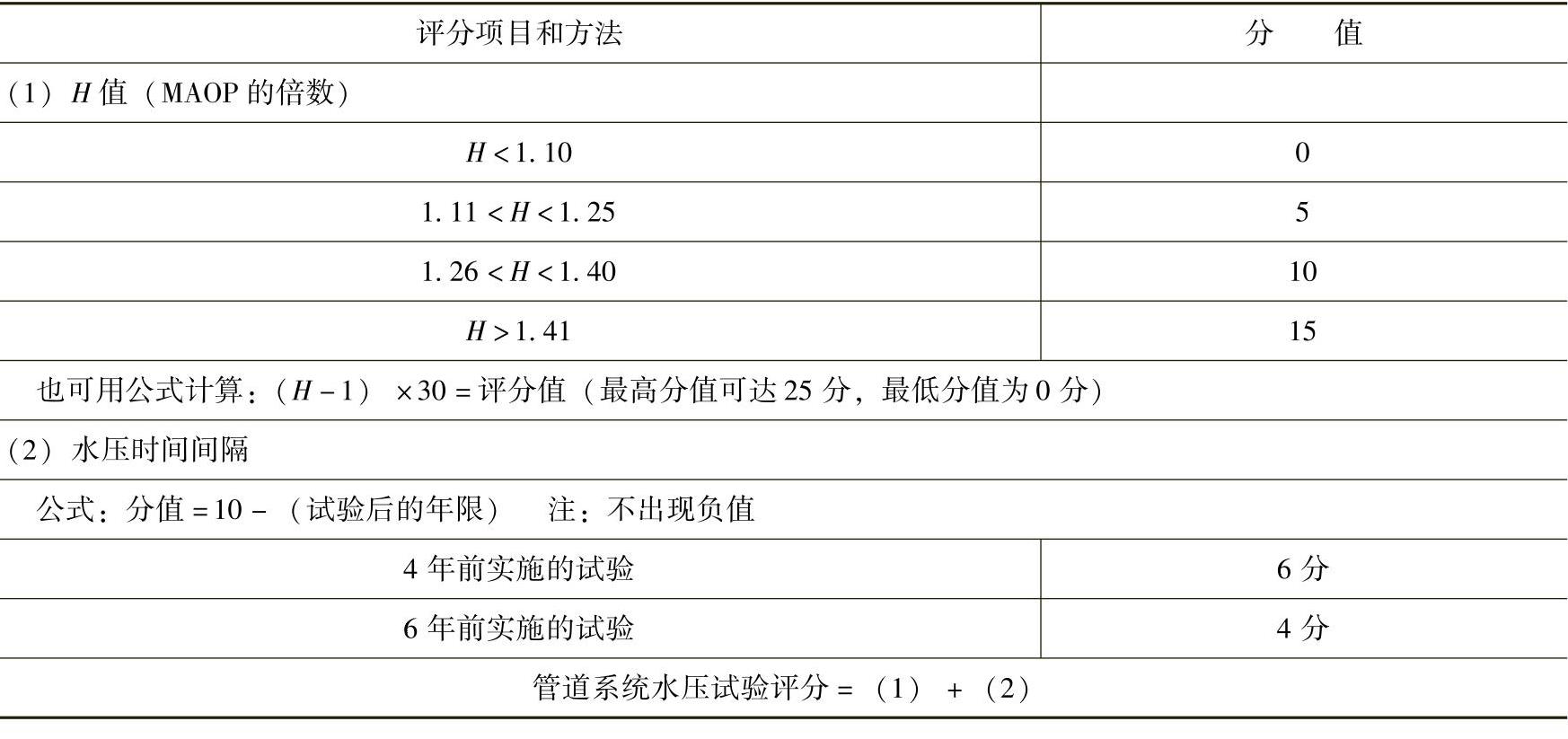

5.管道系统水压试验(水压试验指数)——可变因素(0~25分),建议权重25%

水压试验就是对充满水的管道进行压力试验——加压到预定压力并在预定的时间里保持着这一试验压力。试验压力通常大于预期的最大管内压力。这项技术业已被证明对于检验整个管道系统的强度是非常有效的。水压试验可以说是一项极限性的检查手段,事实上水压试验提供了系统完整性的不容置疑的证据(不超出各个试验参数的情况下)。

通过实施高压的水压试验,使得管道所经受的应力等级大于管道日常的运行压力。从理论上讲,水压试验后的管材存在的裂纹,在正常的操作压力下不再扩展。而在正常的操作压力下所有的会增长到临界尺寸的裂纹,则会在水压试验的较高应力等级下,已经发生扩展并且导致管材失效。

研究表明,维持水压试验压力时间的长短不是一个关键因素。这是建立在假设之上的,即总会有裂纹扩展,而且试验可随时停止,如果某个裂纹可能处于它的临界尺寸的边缘,则会因此而失效。然而,压力等级是一个重要参数。相对于正常操作压力的试验压力越高,其安全系数(裕度)则越大。随着试验压力与操作压力间的裕度的增加,压力逆转的机会变得极小,而在压力逆转情况下,管道则可能在小于试验压力情况下失效。应该以适当的时间间隔对管道进行重复试验,以证实管道系统结构的完整性。

尽管水压试验的持续时间可能不是关键因素,但为了实际应用,如果没有专门规定,其试验压力至少要保持4h。在水压试验期间(通常为4~24h),温度和应力会影响压力值读数。这就需要由经验丰富的试验工程师来正确地解读水压试验中试验压力的波动,分辩瞬变效应与管道系统的小型泄漏,或某个管道元件的非弹性膨胀之间的区别。

一般认为适当的提高试验压力,可以排除更多存在于焊缝和母材中的缺陷,从而增加管道的安全性。国内通常取试验压力为1.25MAOP,对输油管道取许用压力为0.72δs(规定的最小屈服值),压力试验时取0.9δs。水压试验的评分表依据最近一次的水压试验和其试压等级(关系到最大的正常操作压力)来评价其对风险进程的影响。评分方法见表3-28。

表3-28 管道系统水压试验分值表

【例3-7】一条管道最大允许操作压力为6.9MPa,试验压力为9.66MPa,评价时与投产压力试验间隔为6年,其评分情况是:

H=9.66/6.9=1.4,压力试验状况得分=30×(1.4-1)=12分

压力试验间隔加分=10-6=4分。故总计为12+4=16分。

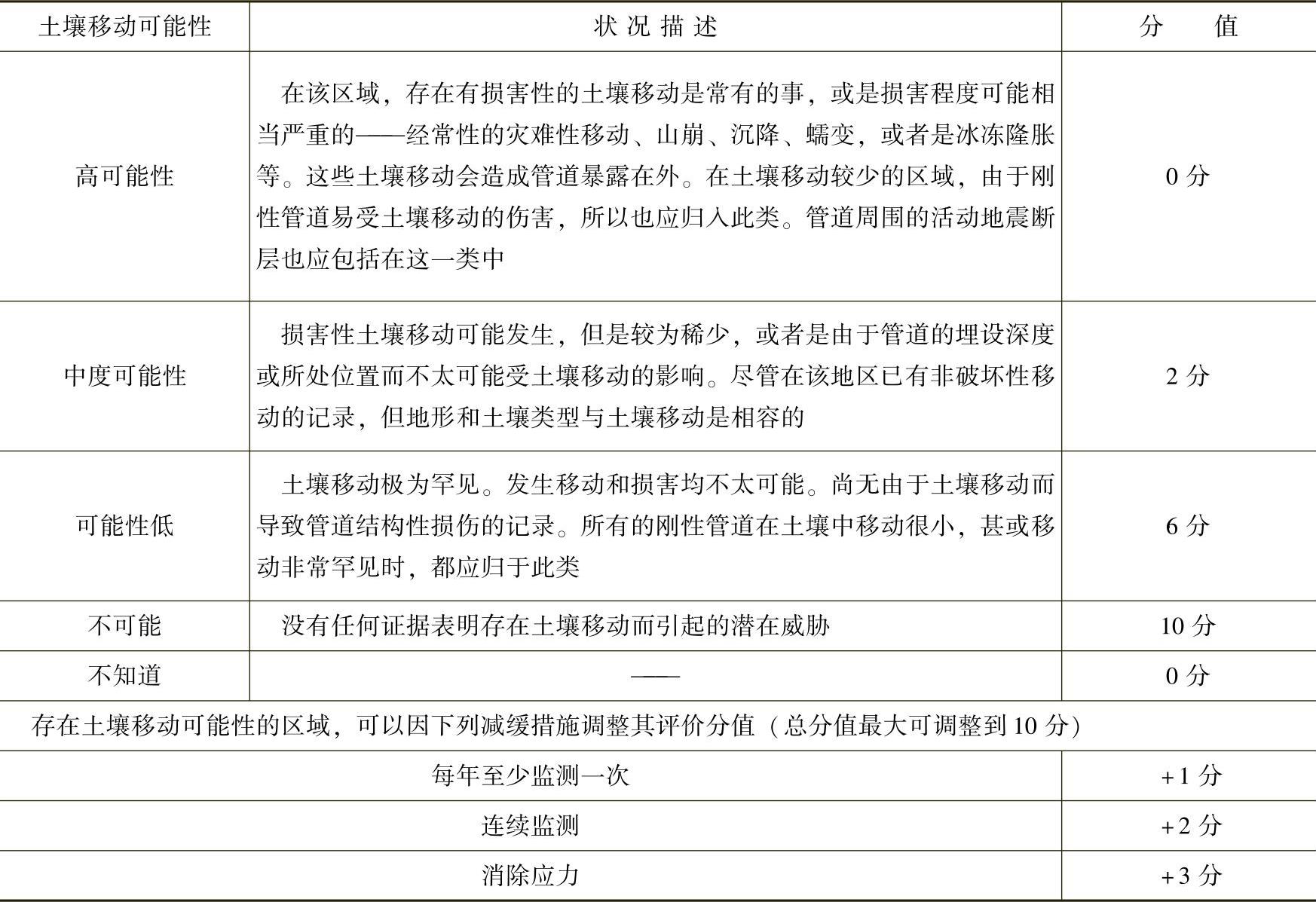

6.土壤移动(指数)——非可变因素(0~20分),建议权重20%

管道可能受到埋设处或附近土壤移动所产生的应力影响。这些土壤移动可能会突然发生并具有灾难性,或者是数年来造成管线的长期变形,而这种变形在管道上产生了应力,从而带来危险。

土壤移动大致有以下几种状况:

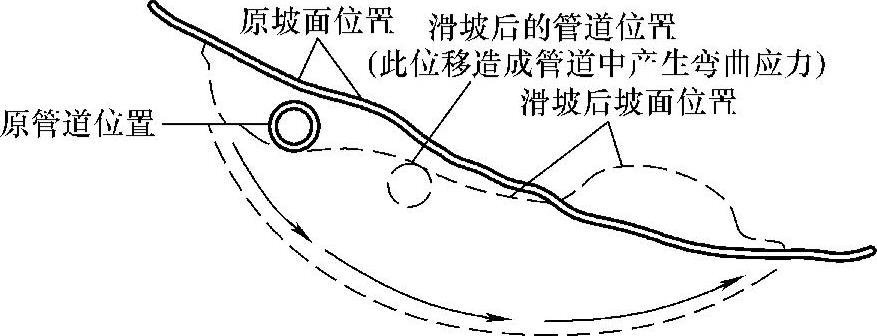

1)滑坡。许多具有潜在危险的土壤移动都涉及滑坡(见图3-16)。滑坡的存在增加了重力因素。像山崩、泥石流和塌方都是大家熟知的下坡移动的现象。由图3-16看出,由于滑坡使管道位移到一个新的位置,管壁中产生了附加应力,滑移可能是突然发生的,也可能是缓慢进行的,二者所产生的后果是近似的。

图3-16 滑坡造成管道位移示意图

2)管道处于不稳定的土壤中,土壤温度的变化及水分的变化均可能造成土壤的上凸及下陷,并给管道带来威胁。

3)管道埋设在冰冻线以上,冬季土壤结冰或形成冰柱,土壤膨胀,对管道形成威胁。

管道的刚性越大,对土壤位移就越敏感。地震以及活动断层的错动对管道的影响在此处不做论述,对穿过活动断层及高地震区的管段需单独进行评价。

土壤移动状况评分可按表3-29进行。该表包括了在各种不同环境中管道的评价分析。

表3-29 土壤移动状况分值

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。