金属应变片式传感器的核心元件是金属应变片,它可将试件上的应变变化转换成电阻变化。

优点:精度高,测量范围广,频率响应特性较好,结构简单,尺寸小,质量轻,可在高(低)温、高速、高压、强烈振动、强磁场及核辐射和化学腐蚀等恶劣条件下正常工作,易于实现小型化、固态化,价格低廉,品种多样,便于选择。

缺点:具有非线性,输出信号微弱,抗干扰能力较差,因此信号线需要采取屏蔽措施;只能测量一点或应变栅范围内的平均应变,不能显示应力场中应力梯度的变化等;不能用于过高温度场合下的测量。

1.结构与材料

电阻应变片结构如图2-18所示。它由敏感栅、基底、盖片、引线和粘结剂等组成。这些部分所选用的材料将直接影响应变片的性能。因此,应根据使用条件和要求合理地加以选择。

图2-18 电阻应变片结构示意图

(1)敏感栅

敏感栅由很细的(直径约为0.01~0.05mm)高电阻系数的金属细丝弯曲而绕成栅形,或康铜、镍铬箔式金属片(厚度为3~10μm)利用光刻技术腐蚀成栅状,其电阻片被称为箔状(箔式)应变片。电阻应变片的电阻值为60Ω、120Ω、200Ω等多种规格,以120Ω最为常用。应变片栅长大小关系到所测应变的准确度,应变片测得的应变大小是应变片栅长和栅宽所在面积内的平均轴向应变量。

对敏感栅的材料的要求:

1)应变灵敏系数大,并在所测应变范围内保持为常数。

2)电阻率高而稳定,以便于制造小栅长的应变片。

3)电阻温度系数要小。

4)抗氧化能力高,耐腐蚀性能强。

5)在工作温度范围内能保持足够的抗拉强度。

6)加工性能良好,易于拉制成丝或轧压成箔材。

7)易于焊接,对引线材料的热电动势小。

对应变片要求必须根据实际使用情况,合理选择。

(2)基底和盖片

基底用于保持敏感栅、引线的几何形状和相对位置,盖片既保持敏感栅和引线的形状和相对位置,还可保护敏感栅,一般为0.03~0.06mm。基底的全长称为基底长,其宽度称为基底宽。

(3)引线

引线是从应变片的敏感栅中引出的细金属线。对引线材料的性能要求:电阻率低、电阻温度系数小、抗氧化性能好、易于焊接。大多数敏感栅材料都可制作引线。

(4)粘结剂

粘结剂用于将敏感栅固定于基底上,并将盖片与基底粘贴在一起。使用金属应变片时,也需用粘结剂将应变片基底粘贴在构件表面某个方向和位置上,以便将构件受力后的表面应变传递给应变计的基底和敏感栅。

常用的粘结剂分为有机和无机两大类。有机粘结剂用于低温、常温和中温。常用的有聚丙烯酸酯、酚醛树脂、有机硅树脂、聚酰亚胺等。无机粘结剂用于高温,常用的有磷酸盐、硅酸、硼酸盐等。

2.主要特性

(1)灵敏度系数

金属应变丝的电阻相对变化与它所感受的应变之间具有线性关系,用灵敏度系数KS表示。当金属丝做成应变片后,其电阻-应变特性,与金属单丝情况不同。因此,须用实验方法对应变片的电阻-应变特性重新测定。实验表明,金属应变片的电阻相对变化与应变ε在很宽的范围内均为线性关系,即

式中 K——金属应变片的灵敏系数。

注意,K是在试件受一维应力作用,应变片的轴向与主应力方向一致,且试件材料的泊松比为0.285的钢材时测得的。测量结果表明,应变片的灵敏系数K恒小于线材的灵敏系数KS。原因:胶层传递变形失真,横向效应也是一个不可忽视的因素。

(2)横向效应

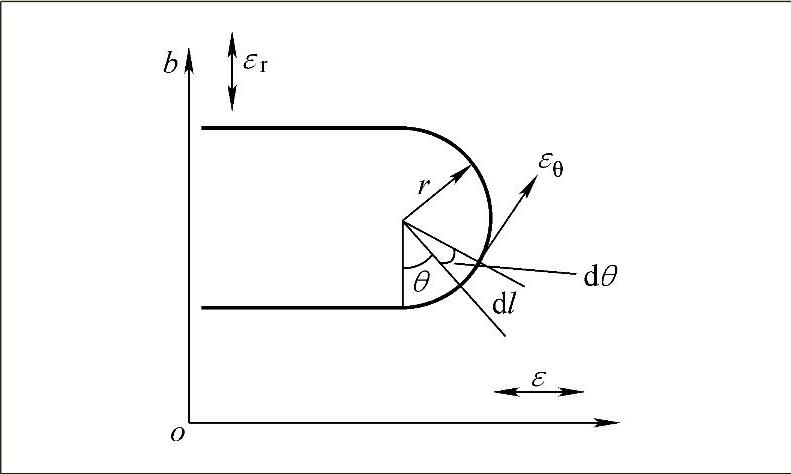

金属应变片由于敏感栅的两端为半圆弧形的横栅,测量应变时,构件的轴向应变ε使敏感栅电阻发生变化,其横向应变εr也将使敏感栅半圆弧部分的电阻发生变化(除了ε起作用外),应变片的这种既受轴向应变影响,又受横向应变影响而引起电阻变化的现象称为横向效应。图2-19所示为应变片敏感栅半圆弧部分的形状。沿轴向应变为ε,沿横向应变为εr。

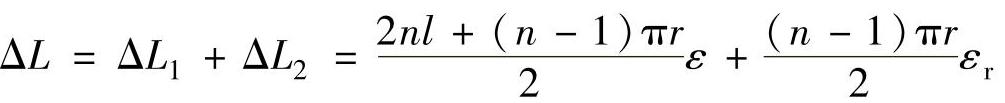

若敏感栅有n根纵栅,每根长为l,半径为r,在轴向应变ε作用下,全部纵栅的变形视为ΔL1,则

ΔL1=nlε

图2-19 丝绕式应变片敏感栅半圆弧形部分

半圆弧横栅同时受到ε和εr的作用,在任一微小段长度dl=rdθ上的应变εθ可由材料力学公式求得

每个圆弧形横栅的变形量Δl为

纵栅为n根的应变片共有n-1个半圆弧横栅,全部横栅的变形量为

应变片敏感栅的总变形为

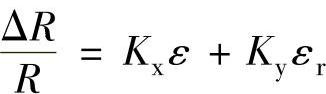

敏感栅栅丝的总长为L,敏感栅的灵敏系数为KS,则电阻相对变化为

令  ,

, 则

则

可见,敏感栅电阻的相对变化分别是ε和εr作用的结果。

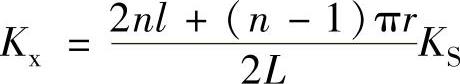

当εr=0时,可得轴向灵敏度系数(https://www.xing528.com)

同样,当ε=0时,可得横向灵敏度系数

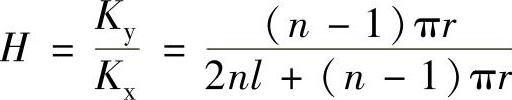

横向灵敏系数与轴向灵敏系数的比值,称为横向效应系数H,即

由上式可见,r越小,l越大,则H越小,即敏感栅越窄、基长越长的应变片,其横向效应引起的误差越小。

(3)机械滞后

应变片粘贴在被测试件上,当温度恒定时,其加载特性与卸载特性不重合,即为机械滞后,如图2-20所示。

产生原因:应变片在承受机械应变后,其内部会产生残余变形,使敏感栅电阻发生少量不可逆变化;在制造或粘贴应变片时,敏感栅受到不适当的变形或者粘结剂固化不充分。

机械滞后值还与应变片所承受的应变量有关,加载时的机械应变越大,卸载时的滞后也越大。所以,通常在实验之前应将试件预先加、卸载若干次,以减少因机械滞后所产生的实验误差。

图2-20 应变片的机械滞后

(4)零点漂移和蠕变

对于粘贴好的应变片,当温度恒定时,不承受应变时,其电阻值随时间增加而变化的特性,称为应变片的零点漂移。

产生原因:敏感栅通电后的温度效应;应变片的内应力逐渐变化;粘结剂固化不充分等。

如果在一定温度下,使应变片承受恒定的机械应变,其电阻值随时间增加而变化的特性称为蠕变。一般蠕变的方向与原应变量的方向相反。

产生原因:由于胶层之间发生“滑动”,使力传到敏感栅的应变量逐渐减少。

这是两项衡量应变片特性对时间稳定性的指标,在长时间测量中其意义更为突出。实际上,蠕变中包含零漂,它是一个特例。

(5)应变极限

在一定温度下,应变片的指示应变对测试值的真实应变的相对误差不超过规定范围(一般为10%)时的最大真实应变值。在图2-21中,真实应变是由于工作温度变化或承受机械载荷,在被测试件内产生应力(包括机械应力和热应力)时所引起的表面应变。

主要因素:粘结剂和基底材料传递变形的性能及应变片的安装质量。制造与安装应变片时,应选用抗剪强度较高的粘结剂和基底材料。基底和粘结剂的厚度不宜过大,并应经过适当的固化处理,才能获得较高的应变极限。

(6)动态特性

当被测应变值随时间变化的频率很高时,需考虑应变片的动态特性。因应变片基底和粘贴胶层很薄,构件的应变波传到应变片的时间很短(估计约0.2μs),故只需考虑应变沿应变片轴向传播时的动态响应。

设一频率为f的正弦应变波在构件中以速度v沿应变片栅长方向传播,在某一瞬时t,应变量沿构件分布如图2-22所示。

设应变波波长为λ,则有λ=v/f。应变片栅长为l,瞬时t时应变波沿构件分布为

图2-21 应变片的应变极限

图2-22 应变片对应变波的动态响应

应变片中点的应变为

式中 xt——t瞬时应变片中点的坐标。

应变片测得的应变为栅长l范围内的平均应变εm,其数值等于l范围内应变波曲线下的面积除以l,即

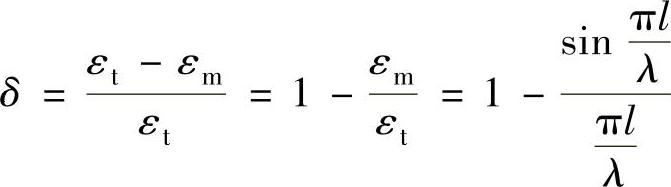

平均应变εm与中点应变εt相对误差δ为

由上式可见,相对误差δ的大小只决定于l/λ的比值。表2-2给出了l/λ为1/10和1/20时δ的数值。

表2-2 误差δ的计算结果

由表2-2可知,应变片栅长与正弦应变波的波长之比越小,相对误差δ越小。当选中的应变片栅长为应变波长的1/20~1/10时,δ将小于2%。

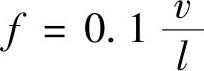

因为

式中 v——应变波在试件中的传播速度;

f——应变片的可测频率。

取

则

若已知应变波在某材料内传播速度v,由上式可计算出栅长为l的应变片粘贴在某种材料上的可测动态应变最高频率。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。