【疲劳分析】就是对零件的疲劳特征进行评估和预测是否发生疲劳破坏,也可以和其他分析一起对零件进行优化设计。疲劳破坏就是零件在交变载荷重复作用下材料或结构的破坏现象,当材料或结构受到多次重复变化的载荷作用后,虽然应力值始终没有超过材料的强度极限,甚至比弹性极限还低的情况下也可能发生破坏。

进行疲劳分析的主要内容如下:

疲劳寿命:发生疲劳破坏时的应力循环次数,或者从开始受重复载荷作用到断裂所经过的时间,称为疲劳寿命。

疲劳寿命:发生疲劳破坏时的应力循环次数,或者从开始受重复载荷作用到断裂所经过的时间,称为疲劳寿命。

疲劳破坏就是在交变载荷作用下引起的零件失效或破坏。疲劳破坏不是在一次最大载荷作用下的破坏,而是反复载荷作用下产生的破坏,疲劳破坏通常没有明显的塑性变形迹象。

疲劳破坏就是在交变载荷作用下引起的零件失效或破坏。疲劳破坏不是在一次最大载荷作用下的破坏,而是反复载荷作用下产生的破坏,疲劳破坏通常没有明显的塑性变形迹象。

安全系数就是输入载荷的许用安全系数。当计算出的疲劳寿命比设计寿命长时,疲劳分析能够反过来计算输入载荷的许用安全系数。

安全系数就是输入载荷的许用安全系数。当计算出的疲劳寿命比设计寿命长时,疲劳分析能够反过来计算输入载荷的许用安全系数。

疲劳寿命可信度就是计算出的疲劳和设计寿命的比值。由于疲劳具有统计特征,因此,疲劳寿命可信度越大越好。

疲劳寿命可信度就是计算出的疲劳和设计寿命的比值。由于疲劳具有统计特征,因此,疲劳寿命可信度越大越好。

运行预应力静态分析的条件:

一个约束集。

一个约束集。

一个以上的载荷集和强制位移。

一个以上的载荷集和强制位移。

一个以上静态分析。

一个以上静态分析。

属于3D模型。

属于3D模型。

1.材料的疲劳特征

零件抵抗静力破坏的能力,主要取决于材料本身。零件抵抗疲劳破坏的能力不仅与材料有关,而且还与材料的组成,构件的状态和大小、表明状况等有关。在疲劳分析中,不仅确定材料密度、弹性模量、泊松比等参数,还需要设置材料的疲劳特征参数,如最大抗拉强度、材料表明处理、材料放入构成等。

选择菜单栏中的【属性(R)】→【材料(L)】命令,或单击“Mechanica对象”工具栏上的【材料】工具按钮 ,系统弹出“材料”对话框,选中【模型中的材料】列表框中的材料,选择菜单栏中的【编辑】→【属性】命令,系统弹出“材料定义”对话框,如图8.44所示。

,系统弹出“材料”对话框,选中【模型中的材料】列表框中的材料,选择菜单栏中的【编辑】→【属性】命令,系统弹出“材料定义”对话框,如图8.44所示。

图8.44 “材料定义”对话框

(1)【材料极限】选项组由于定义材料的拉伸屈服应力、抗张极限应力、压缩极限应力等材料属性值,取值范围在50~4000Mpa之间。

(2)【失效准则】选项组由于定义材料的失效方式:修正的莫尔理论、最大剪切应力(Tresca)、畸变能(von Mises)。

(3)【疲劳】选项组用于定义材料工艺特征。在下拉列表框中选择“统一材料法则(UML)”选项,然后其下的选项中设置材料类型、表面光洁度(表面粗糙度)、失效衰减因子。

【材料类型】下拉列表框用于选择零件的材料。系统提供的材料类型有非合金钢、低合金钢、钛合金、铝合金。

【材料类型】下拉列表框用于选择零件的材料。系统提供的材料类型有非合金钢、低合金钢、钛合金、铝合金。

【表面光洁度】下拉列表框用于定义材料表面的处理情况,疲劳破坏与材料的表面情况有很大的关系,系统提供的材料表面处理情况有:已上光、基础、加工(精)、加工(中)、加工(粗)、热轧、锻造、铸造、水蚀处理、咸水水蚀处理、氮化处理、冷轧、喷丸处理等表面处理情况。

【表面光洁度】下拉列表框用于定义材料表面的处理情况,疲劳破坏与材料的表面情况有很大的关系,系统提供的材料表面处理情况有:已上光、基础、加工(精)、加工(中)、加工(粗)、热轧、锻造、铸造、水蚀处理、咸水水蚀处理、氮化处理、冷轧、喷丸处理等表面处理情况。

【失效强度衰减因子】文本框用于定义疲劳强度换算系数,该值为大于1的数值。

【失效强度衰减因子】文本框用于定义疲劳强度换算系数,该值为大于1的数值。

2.新建疲劳分析

在“分析和设计研究”对话框中,选择菜单栏中的【文件(F)】→【新建疲劳分析】命令,系统弹出“疲劳分析定义”对话框,如图8.45所示。

(1)【名称】文本框用于定义新建疲劳分析的名称,系统默认为Analysis+数字,也可以自定义。

(2)【说明】文本框应用于定义新建疲劳分析的简要概述。

(3)【载荷历史】选项卡用于定义载荷零件作用过程。

【寿命】文本框用于定义发生疲劳破坏时的应力循环次数,或者从开始受重复载荷作用到断裂所经过的时间。

【寿命】文本框用于定义发生疲劳破坏时的应力循环次数,或者从开始受重复载荷作用到断裂所经过的时间。

【正在加载】选项组用于设置交变载荷的幅值特征、载荷的类型。在【类型】下拉列表框中选择载荷幅值变化类型:恒定振幅、可变振幅,如果载荷是随机载荷,则需要选择可变振幅,否则选择恒定振幅;在【振幅类型】下拉列表框中选择幅值类型:峰值-峰值、零值-峰值、用户定义的3种,如果选择用户定义的幅值类型,则需要输入最小载荷因子和最大载荷因子。

【正在加载】选项组用于设置交变载荷的幅值特征、载荷的类型。在【类型】下拉列表框中选择载荷幅值变化类型:恒定振幅、可变振幅,如果载荷是随机载荷,则需要选择可变振幅,否则选择恒定振幅;在【振幅类型】下拉列表框中选择幅值类型:峰值-峰值、零值-峰值、用户定义的3种,如果选择用户定义的幅值类型,则需要输入最小载荷因子和最大载荷因子。

(4)【前一分析】选项卡,如图8.46所示,该选项卡用于定义进行疲劳分析所需的静态分析、设计研究和载荷集。

勾选【使用来自前一设计研究的统计分析结果】复选框,在【设计研究】下拉列表框中选择模型中已创建的设计研究。

勾选【使用来自前一设计研究的统计分析结果】复选框,在【设计研究】下拉列表框中选择模型中已创建的设计研究。

在【静态分析】下拉列表框中选择模型中已创建的静态分析。

在【静态分析】下拉列表框中选择模型中已创建的静态分析。

在【载荷集】列表框中选中用于疲劳分析的载荷集,选中所需要的载荷集使其高亮显示。

在【载荷集】列表框中选中用于疲劳分析的载荷集,选中所需要的载荷集使其高亮显示。

图8.45 “疲劳分析定义”对话框

图8.46 【前一分析】选项卡

(5)【输出】选项组用于定义输出结果的显示的网格和输出计算安全系数。

在【绘制网格】微调框中调整输出结果显示的网格数,该数值为2~10之间。

在【绘制网格】微调框中调整输出结果显示的网格数,该数值为2~10之间。

勾选【计算安全系数】复选框,系统在对零件进行疲劳分析的同时计算输入载荷的许用安全系数,并将其输出。

勾选【计算安全系数】复选框,系统在对零件进行疲劳分析的同时计算输入载荷的许用安全系数,并将其输出。

3.获取分析结果

在“分析和设计研究”对话框中,选中【分析和设计研究】列表框中的疲劳分析,单击工具栏上的【查看设计研究或有限元分析结果】按钮 ,系统弹出“结果窗口定义”对话框,如图8.47所示,该对话框的内容与前面讲解的静态分析、模态分析相差不多,不同之处如下:

,系统弹出“结果窗口定义”对话框,如图8.47所示,该对话框的内容与前面讲解的静态分析、模态分析相差不多,不同之处如下:

【显示类型】定义生成的分析结果显示类型,这里只能“Fringe(条纹)”一种。

【显示类型】定义生成的分析结果显示类型,这里只能“Fringe(条纹)”一种。

在【量】选项卡【分量】下拉列表框中选择输出结果的具体内容:日志寿命、日志破坏、安全系数、寿命置信度4中类型。

在【量】选项卡【分量】下拉列表框中选择输出结果的具体内容:日志寿命、日志破坏、安全系数、寿命置信度4中类型。

4.实例

下面以如图8.47所示简单的紧固件几何模型为例,讲解疲劳分析的建立分析过程。

要求:零件为热轧低合金钢,最大抗拉强度为400Mpa,零件的设计疲劳寿命为106次,受到1000N的交变载荷作用。

(1)建立几何模型

选择菜单栏中的【文件(F)】→【新建(N)】命令,系统弹出“新建”对话框,点选【零件】单选按钮,在【名称】文本框中键入B,取消【使用缺省模板】复选框,单击【确定】按钮,系统弹出“新文件选项”对话框。

选择菜单栏中的【文件(F)】→【新建(N)】命令,系统弹出“新建”对话框,点选【零件】单选按钮,在【名称】文本框中键入B,取消【使用缺省模板】复选框,单击【确定】按钮,系统弹出“新文件选项”对话框。

在“新文件选项”对话框中,选中列表框中的“mmns_part_solid”选项,单击【确定】按钮,进入零件设计平台。

在“新文件选项”对话框中,选中列表框中的“mmns_part_solid”选项,单击【确定】按钮,进入零件设计平台。

单击“基础特征”工具栏上的【拉伸】工具按钮

单击“基础特征”工具栏上的【拉伸】工具按钮 ,在控制面板中显示拉伸设置选项,单击【放置】选项卡中的【定义】按钮,系统弹出“草图”对话框,在3D工作区中,选择Right草绘面,单击【草绘】按钮,进入草图绘制平台。

,在控制面板中显示拉伸设置选项,单击【放置】选项卡中的【定义】按钮,系统弹出“草图”对话框,在3D工作区中,选择Right草绘面,单击【草绘】按钮,进入草图绘制平台。

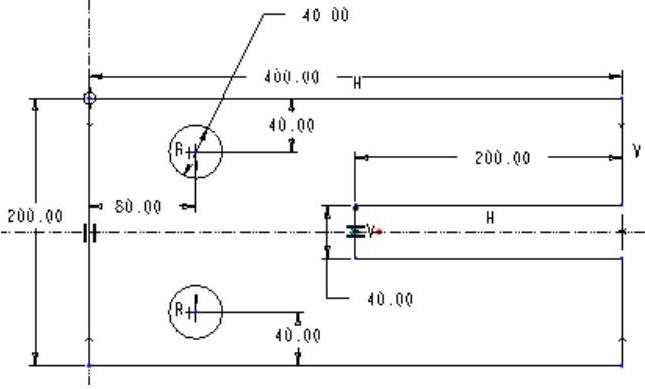

绘制如图8.48所示草图,单击“草绘器”工具栏上的【完成】按钮

绘制如图8.48所示草图,单击“草绘器”工具栏上的【完成】按钮 ,在控制面板中厚度设置框中键入15,单击其后的【完成】按钮

,在控制面板中厚度设置框中键入15,单击其后的【完成】按钮 ,完成模型的设计。

,完成模型的设计。

图8.47 疲劳分析模型

图8.48 草图

(2)定义模型的材料

选择菜单栏中的【应用程序(P)】→【Mechanica(M)】命令,系统弹出“Mechanica模型设置”对话框,在【模型类型】下拉列表框中选择“Structure”选项,单击【确定】按钮,进入结构分析平台。(https://www.xing528.com)

选择菜单栏中的【应用程序(P)】→【Mechanica(M)】命令,系统弹出“Mechanica模型设置”对话框,在【模型类型】下拉列表框中选择“Structure”选项,单击【确定】按钮,进入结构分析平台。(https://www.xing528.com)

单击“Mechanica对象”工具栏上的【材料分配】工具按钮,或选择菜单栏中的【属性(R)】→【材料分配(A)】命令,系统弹出“材料指定”对话框,单击【属性】选项组中【Material】选项组中【更多】按钮,系统弹出“材料”对话框,双击【库中的材料】列表框中的“STEEL.mtl”材料,使其添加到右侧【模型中的材料】列表框中。

单击“Mechanica对象”工具栏上的【材料分配】工具按钮,或选择菜单栏中的【属性(R)】→【材料分配(A)】命令,系统弹出“材料指定”对话框,单击【属性】选项组中【Material】选项组中【更多】按钮,系统弹出“材料”对话框,双击【库中的材料】列表框中的“STEEL.mtl”材料,使其添加到右侧【模型中的材料】列表框中。

在【模型中的材料】列表框中,选中“STEEL”材料选项,选择菜单栏中的【编辑】→【属性】命令,系统弹出“材料定义”对话框。

在【模型中的材料】列表框中,选中“STEEL”材料选项,选择菜单栏中的【编辑】→【属性】命令,系统弹出“材料定义”对话框。

在【材料极限】选项组中,【拉伸屈服应力】文本框中键入350,在其后下拉列表框中选择“Mpa”单位选项;【抗拉极限应力】文本框中键入400,在其后下拉列表框中选择“Mpa”单位选项。

在【材料极限】选项组中,【拉伸屈服应力】文本框中键入350,在其后下拉列表框中选择“Mpa”单位选项;【抗拉极限应力】文本框中键入400,在其后下拉列表框中选择“Mpa”单位选项。

选择【失效准则】下拉列表框中的“最大剪切应力(Tresca)”选项;选择【疲劳】下拉列表框中的“统一材料法则(UML)”选项,在其下的【材料类型】下拉列表框中选择“低合金钢”选项,【表面光洁度】下拉列表框中选择“热轧”选项,在【失效强度衰减因子】文本框中键入2,“材料定义”对话框中的设置如图8.49所示。

选择【失效准则】下拉列表框中的“最大剪切应力(Tresca)”选项;选择【疲劳】下拉列表框中的“统一材料法则(UML)”选项,在其下的【材料类型】下拉列表框中选择“低合金钢”选项,【表面光洁度】下拉列表框中选择“热轧”选项,在【失效强度衰减因子】文本框中键入2,“材料定义”对话框中的设置如图8.49所示。

单击【确定】按钮,完成材料疲劳特性参数的设置,返回“材料”对话框,单击【确定】按钮,返回“材料定制”对话框,单击【确定】按钮,完成模型材料的定义。

单击【确定】按钮,完成材料疲劳特性参数的设置,返回“材料”对话框,单击【确定】按钮,返回“材料定制”对话框,单击【确定】按钮,完成模型材料的定义。

(3)定义约束

单击“Mechanica对象”工具栏上的【位移约束】工具按钮,或选择菜单栏中的【插入(I)】→【位移约束(I)】命令,系统弹出“约束”对话框。

单击“Mechanica对象”工具栏上的【位移约束】工具按钮,或选择菜单栏中的【插入(I)】→【位移约束(I)】命令,系统弹出“约束”对话框。

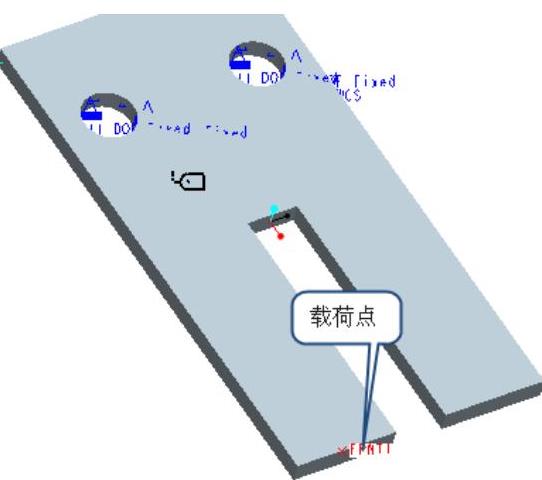

在【参照】下拉列表框中选择“Surfaces”选项,在3D模型中选择孔内表面,如图8.50所示。

在【参照】下拉列表框中选择“Surfaces”选项,在3D模型中选择孔内表面,如图8.50所示。

选中【平移】和【旋转】选项组中所有【固定】按钮

选中【平移】和【旋转】选项组中所有【固定】按钮 ,单击【确定】按钮,完成位移约束定义。

,单击【确定】按钮,完成位移约束定义。

使用同样约束方法,将另一孔的6个自由度都笃定,效果如图8.51所示。

使用同样约束方法,将另一孔的6个自由度都笃定,效果如图8.51所示。

图8.49 “材料定义”对话框

图8.50 约束面

图8.51 创建的约束

(4)定义载荷

单击“Mechanica对象”工具栏上的【力/力矩载荷】工具按钮,或选择菜单栏中的【插入(I)】→【力/力矩载荷(L)】命令,系统弹出“力/力矩载荷”对话框。

单击“Mechanica对象”工具栏上的【力/力矩载荷】工具按钮,或选择菜单栏中的【插入(I)】→【力/力矩载荷(L)】命令,系统弹出“力/力矩载荷”对话框。

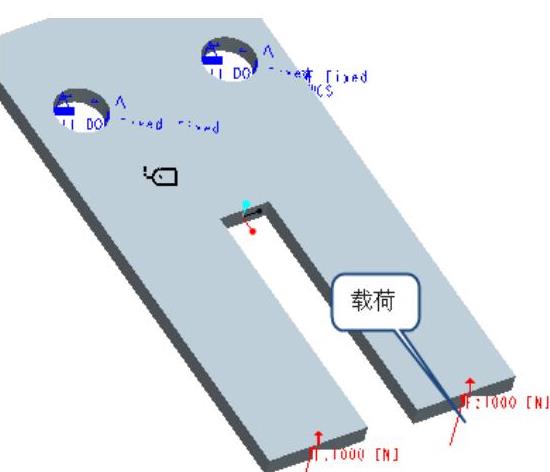

选择【参照】下拉列表框中的“Points”选项,在3D模型中点选侧边中点,如图8.52所示。

选择【参照】下拉列表框中的“Points”选项,在3D模型中点选侧边中点,如图8.52所示。

在【力】选项组中【Y】文本框中键入1000,选择其下方列表框中“N”单位选项,单击【确定】按钮,完成载荷的定义。

在【力】选项组中【Y】文本框中键入1000,选择其下方列表框中“N”单位选项,单击【确定】按钮,完成载荷的定义。

使用同样的方法,在另一侧也添加相同的载荷,效果如图8.53所示。

使用同样的方法,在另一侧也添加相同的载荷,效果如图8.53所示。

(5)建立并运行静态分析

选择菜单栏中的【分析(A)】→【Mechanica分析/研究(E)】命令,系统弹出“分析和设计研究”对话框。

选择菜单栏中的【分析(A)】→【Mechanica分析/研究(E)】命令,系统弹出“分析和设计研究”对话框。

选择【文件(F)】→【新建静态分析】命令,系统弹出“静态分析定义”对话框,选中【约束】列表框中的“ConstraintSet1”选项,使其高亮显示,选中【载荷】列表框中“LoadSet1”选项,其他选项为系统默认值,单击【确定】按钮,完成静态分析的建立。

选择【文件(F)】→【新建静态分析】命令,系统弹出“静态分析定义”对话框,选中【约束】列表框中的“ConstraintSet1”选项,使其高亮显示,选中【载荷】列表框中“LoadSet1”选项,其他选项为系统默认值,单击【确定】按钮,完成静态分析的建立。

图8.52 载荷点

图8.53 加载的载荷

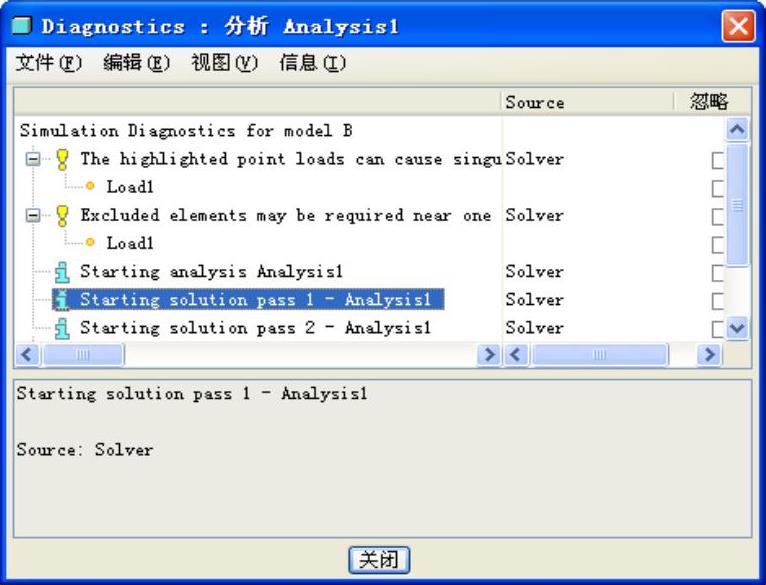

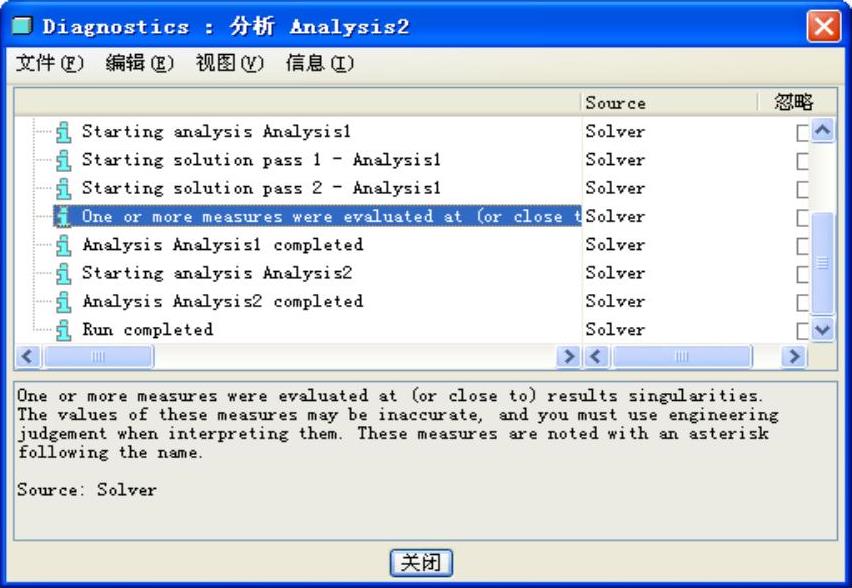

选择菜单栏中的【运行(R)】→【开始】命令,或单击工具栏上的【开始】工具按钮,系统弹出“是否要运行交互诊断?”询问对话框,单击【是(Y)】按钮,系统开始进行分析,大约几分钟后,系统弹出“诊断”对话框,如图8.54所示,该对话框显示分析过程中出现的问题以及分析步骤。

选择菜单栏中的【运行(R)】→【开始】命令,或单击工具栏上的【开始】工具按钮,系统弹出“是否要运行交互诊断?”询问对话框,单击【是(Y)】按钮,系统开始进行分析,大约几分钟后,系统弹出“诊断”对话框,如图8.54所示,该对话框显示分析过程中出现的问题以及分析步骤。

(6)建立并运行疲劳分析

在“分析和设计研究”对话框中,选择【文件(F)】→【新建疲劳分析】命令,系统弹出“疲劳分析定义”对话框。

在“分析和设计研究”对话框中,选择【文件(F)】→【新建疲劳分析】命令,系统弹出“疲劳分析定义”对话框。

单击【载荷历史】选项卡中,在【寿命】选项组中【所需强度】文本框中键入1000000,点选【计算安全系数】复选框,单击【确定】按钮,完成零件疲劳分析的建立。

单击【载荷历史】选项卡中,在【寿命】选项组中【所需强度】文本框中键入1000000,点选【计算安全系数】复选框,单击【确定】按钮,完成零件疲劳分析的建立。

选择菜单栏中的【运行(R)】→【开始】命令,或单击工具栏上的【开始】工具按钮,系统弹出“是否要运行交互诊断?”询问对话框,单击【是(Y)】按钮,系统开始进行分析,大约几分钟后,系统弹出“诊断”对话框,如图8.55所示,该对话框显示分析过程中出现的问题以及分析步骤。

选择菜单栏中的【运行(R)】→【开始】命令,或单击工具栏上的【开始】工具按钮,系统弹出“是否要运行交互诊断?”询问对话框,单击【是(Y)】按钮,系统开始进行分析,大约几分钟后,系统弹出“诊断”对话框,如图8.55所示,该对话框显示分析过程中出现的问题以及分析步骤。

图8.54 “静态分析诊断”对话框

图8.55 “疲劳分析诊断”对话框

(7)输出疲劳分析结果

在“分析和设计研究”对话框中,选中【分析和设计研究】列表框中的疲劳分析,单击工具栏上的【查看设计研究或有限元分析结果】按钮

在“分析和设计研究”对话框中,选中【分析和设计研究】列表框中的疲劳分析,单击工具栏上的【查看设计研究或有限元分析结果】按钮 ,系统弹出“结果窗口定义”对话框。

,系统弹出“结果窗口定义”对话框。

单击【量】选项卡,在【分量】下拉列表框中选择“日志寿命”选项,单击【确定并显示】按钮,如图8.56所示为破裂寿命窗口。

单击【量】选项卡,在【分量】下拉列表框中选择“日志寿命”选项,单击【确定并显示】按钮,如图8.56所示为破裂寿命窗口。

选择菜单栏中的【文件(F)】→【退出结果(X)】命令,返回“分析和设计研究”对话框。

选择菜单栏中的【文件(F)】→【退出结果(X)】命令,返回“分析和设计研究”对话框。

在“分析和设计研究”对话框中,选中【分析和设计研究】列表框中的疲劳分析,单击工具栏上的【查看设计研究或有限元分析结果】按钮

在“分析和设计研究”对话框中,选中【分析和设计研究】列表框中的疲劳分析,单击工具栏上的【查看设计研究或有限元分析结果】按钮 ,系统弹出“结果窗口定义”对话框。

,系统弹出“结果窗口定义”对话框。

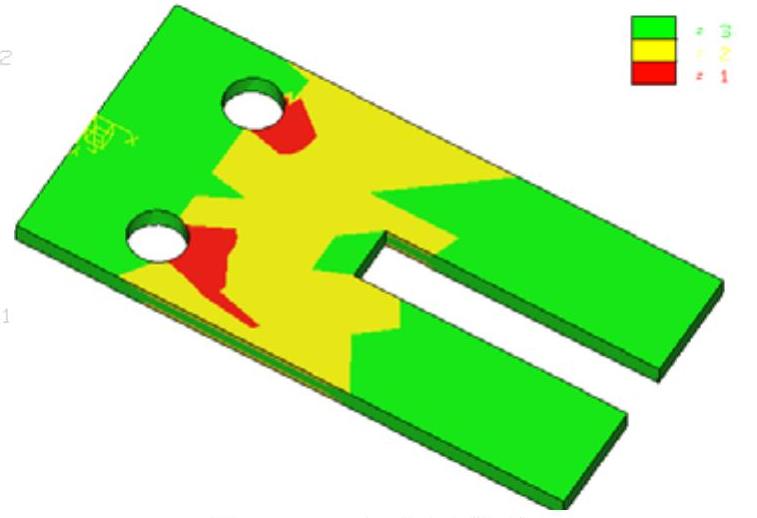

单击【量】选项卡,在【分量】下拉列表框中选择“日志破坏”选项,单击【确定并显示】按钮,如图8.57所示为交变荷作用下的疲劳破坏窗口,最先发生破裂破坏的地方正好位于孔边。

单击【量】选项卡,在【分量】下拉列表框中选择“日志破坏”选项,单击【确定并显示】按钮,如图8.57所示为交变荷作用下的疲劳破坏窗口,最先发生破裂破坏的地方正好位于孔边。

图8.56 破裂寿命

图8.57 疲劳破坏

选择菜单栏中的【文件(F)】→【退出结果(X)】命令,返回“分析和设计研究”对话框。

选择菜单栏中的【文件(F)】→【退出结果(X)】命令,返回“分析和设计研究”对话框。

在“分析和设计研究”对话框中,选中【分析和设计研究】列表框中的疲劳分析,单击工具栏上的【查看设计研究或有限元分析结果】按钮

在“分析和设计研究”对话框中,选中【分析和设计研究】列表框中的疲劳分析,单击工具栏上的【查看设计研究或有限元分析结果】按钮 ,系统弹出“结果窗口定义”对话框。

,系统弹出“结果窗口定义”对话框。

单击【量】选项卡,在【分量】下拉列表框中选择“安全系数”选项,单击【确定并显示】按钮,如图8.58所示为安全系数窗口。

单击【量】选项卡,在【分量】下拉列表框中选择“安全系数”选项,单击【确定并显示】按钮,如图8.58所示为安全系数窗口。

选择菜单栏中的【文件(F)】→【退出结果(X)】命令,返回“分析和设计研究”对话框。

选择菜单栏中的【文件(F)】→【退出结果(X)】命令,返回“分析和设计研究”对话框。

在“分析和设计研究”对话框中,选中【分析和设计研究】列表框中的疲劳分析,单击工具栏上的【查看设计研究或有限元分析结果】按钮

在“分析和设计研究”对话框中,选中【分析和设计研究】列表框中的疲劳分析,单击工具栏上的【查看设计研究或有限元分析结果】按钮 ,系统弹出“结果窗口定义”对话框。

,系统弹出“结果窗口定义”对话框。

单击【量】选项卡,在【分量】下拉列表框中选择“寿命置信度”选项,单击【确定并显示】按钮,如图8.59所示为寿命置信度窗口。

单击【量】选项卡,在【分量】下拉列表框中选择“寿命置信度”选项,单击【确定并显示】按钮,如图8.59所示为寿命置信度窗口。

图8.58 安全系数

图8.59 寿命置信度

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。