在冷挤压实际生产中,受冷挤压加工工艺、模具结构、润滑条件及材料等各项因素的影响,常会出现以下质量缺陷,此时,可从以下方面分析原因,并采取控制措施。

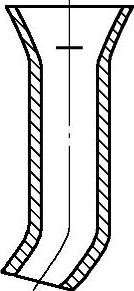

1.正挤压件弯曲

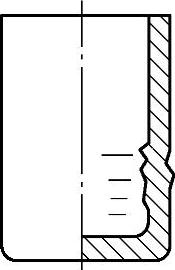

正挤压后,在零件的底部出现明显弯曲,如图8-28所示。

这主要是由于模具工作部位形状不对称或由于润滑不均匀而引起的,改进措施主要有:

1)修改模具的工作部位,使其形状对称。

2)在正挤压凹模上面加装导向套,对正挤出的工件部分进行导向,以防弯曲。

图8-28 正挤压件弯曲

3)采用性能良好的润滑剂,并且在挤压时要涂抹均匀。

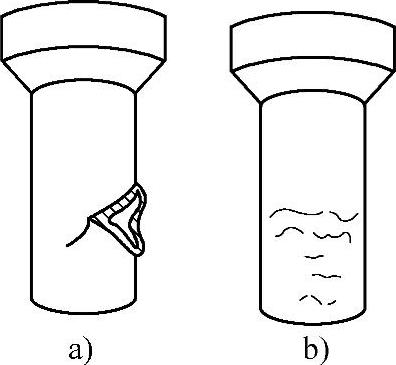

2.正挤压空心件侧壁断裂或皱曲

正挤压后,在正挤压空心件侧壁出现断裂或皱曲,如图8-29所示。

图8-29a所示正挤压空心件侧壁断裂主要是由于在挤压时,凸模内的芯轴安装不合适,凸模芯轴露出凸模的长度太长,使制品侧壁容易被拉裂;图8-29b所示正挤压空心件侧壁皱曲则主要是凸模芯轴露出凸模太短。因此,芯轴的装配及露出凸模的高度一定要长短合适。一般应使其露出长度与毛坯孔的深浅相适应,取0.5mm为合适。

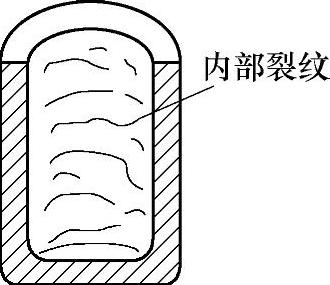

3.反挤压件内孔产生裂纹

反挤压后,反挤压件内孔产生环状裂纹,如图8-30所示。

图8-29 正挤压空心件侧壁断裂或皱曲

a)侧壁断裂 b)侧壁皱曲

图8-30 反挤压件内孔产生裂纹(https://www.xing528.com)

这主要是由于在冷挤压低塑性材料时,润滑不合理,由于附加拉应力的作用而引起的内孔裂纹。预防措施主要有:

1)采取良好的毛坯表面处理及润滑。如铝合金2A11、2A12在挤压前,应先磷化再用工业菜子油润滑。

2)抛光及研磨反挤压凸模,减小其表面粗糙度值。

3)改进热处理退火规范,提高毛坯的塑性。

4.反挤压空心件壁部出现孔洞

反挤压后,反挤压空心件壁部出现孔洞,如图8-31所示。其原因及防控方法是:

1)检查凸、凹模间隙的均匀性。若间隙不均匀,则会在间隙小的一侧出现洞口。因此,必须重新调整凸、凹模的位置,使之间隙均匀一致,并严格控制上、下模的平行度及垂直度。

2)在挤压时,润滑剂涂得太多,引起“散流”而造成孔洞。因此,必须减少润滑剂用量并涂抹均匀。

3)凸模细长稳定性差,在挤压时也会使侧壁挤裂,造成洞口。这时,应设法提高凸模挤压时的稳定性或在凸模工作面上加开工艺槽,即可消除挤裂现象。

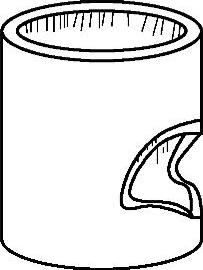

5.反挤压件单面起皱

反挤压后,反挤压件单面出现起皱,如图8-32所示。其解决办法是:

图8-31 反挤压空心件壁部出现孔洞

图8-32 反挤压件单面起皱

1)调整凸、凹模间隙。当凸、凹模间隙由于长期使用而发生变化时,易使挤压的金属流动不均匀,在流动较快的部位易起皱,故应将凸、凹模调整均匀。

2)正确使用润滑剂。挤压时,若润滑剂涂抹太多或不均匀,也易使单面起皱,故涂抹一定要均匀一致。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。