根据所用胀形凸模的不同,胀形模分为刚性凸模胀形及软体凸模胀形。软体凸模主要包括橡胶、石蜡和高压液体等。

1.刚性凸模胀形

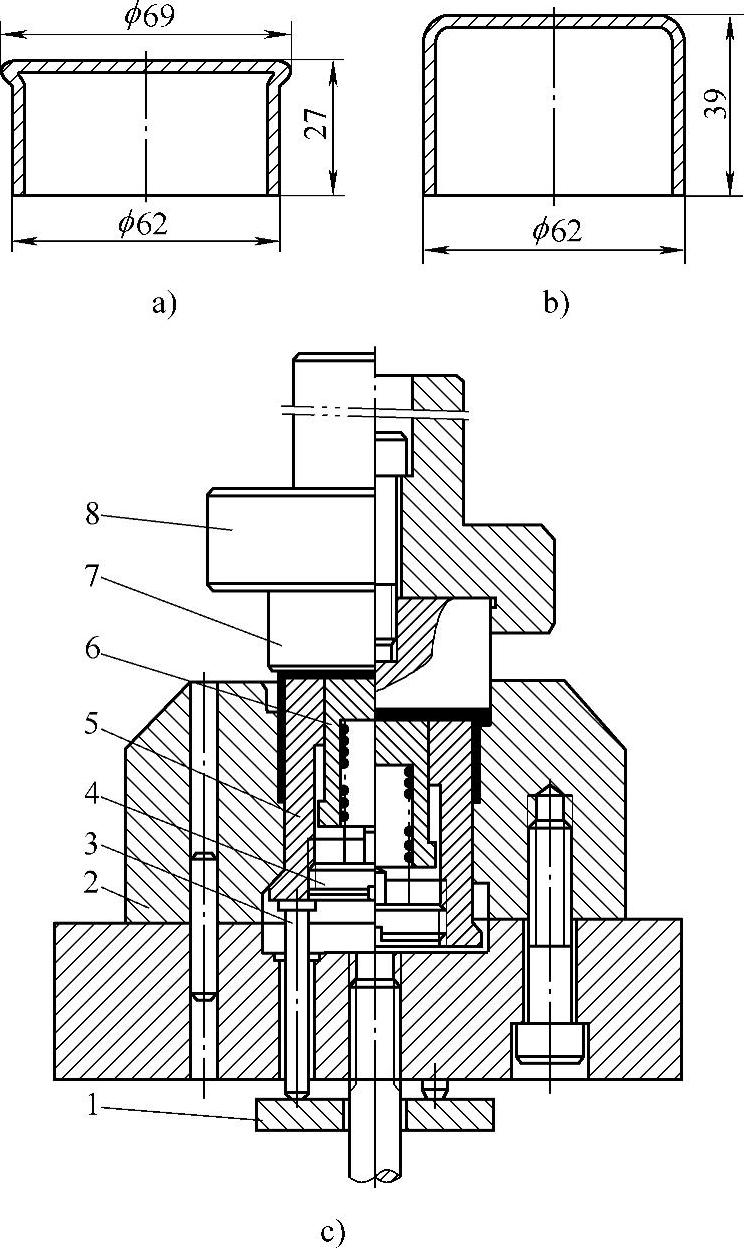

图8-12a所示底座零件采用料厚为1mm的08钢制成,采用图8-12b所示的毛坯胀形而成,设计的刚性胀形模如图8-12c所示。

图8-12 刚性凸模胀形模结构

a)底座零件图 b)毛坯图 c)模具结构图 1—弹顶器 2—凹模 3—顶杆 4—螺塞 5—活动下模 6—顶件块 7—凸模 8—模柄

由于该底座零件成形的区域小,又在筒形件的底部,软凸模充填及取件均较困难,因此不宜采用软凸模胀形,应采用刚性凸模胀形,但刚性凸模胀形模结构复杂且成本较高,而且很难得到精度较高的零件。

2.软体凸模胀形

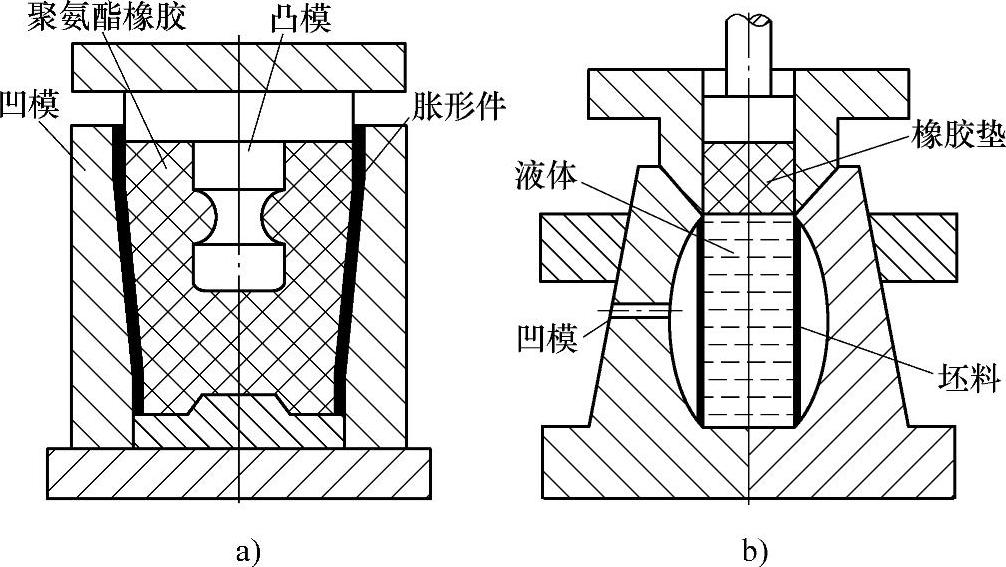

根据所用凸模材料的不同,软体凸模主要又分固体软凸模及液体软凸模两种。生产中应用最广泛的是聚氨酯橡胶胀形,一般用于成形面积区域较大、成形形状圆滑零件的胀形。用于胀形的聚氨酯橡胶一般硬度为邵氏65~85A,压缩量一般为15%~35%。根据胀形零件的形状,胀形模主要有可分式及整体式两种。图8-13a所示为整体式聚氨酯橡胶胀形模。

(https://www.xing528.com)

(https://www.xing528.com)

图8-13 软体凸模胀形模结构

a)整体式聚氨酯橡胶胀形模 b)直接加压液压胀形模

聚氨酯橡胶胀形模设计的关键在于聚氨酯橡胶凸模的设计。聚氨酯橡胶凸模的形状及尺寸取决于制件的形状、尺寸和模具的结构,不仅要保证凸模在成形过程中能顺利地进入毛坯,还要有利于压力的合理分布,使制件各个部位均能贴紧凹模型腔,在解除压力后还应与制件有一定的间隙,以保证制件能顺利脱模。

图8-13b所示为直接加压液压胀形模,用这种方法成形之后还需将液体倒出,生产效率低。根据制件形状和大小,考虑操作的方便程度及取件的难易等因素,凹模也有整体式与分块式两种。液体软凸模胀形由于是在无摩擦状态下的成形,且液体的传力均匀,工件表面质量好,因此多用于表面质量和精度要求较高的大型复杂形状零件的加工。

3.压肋模

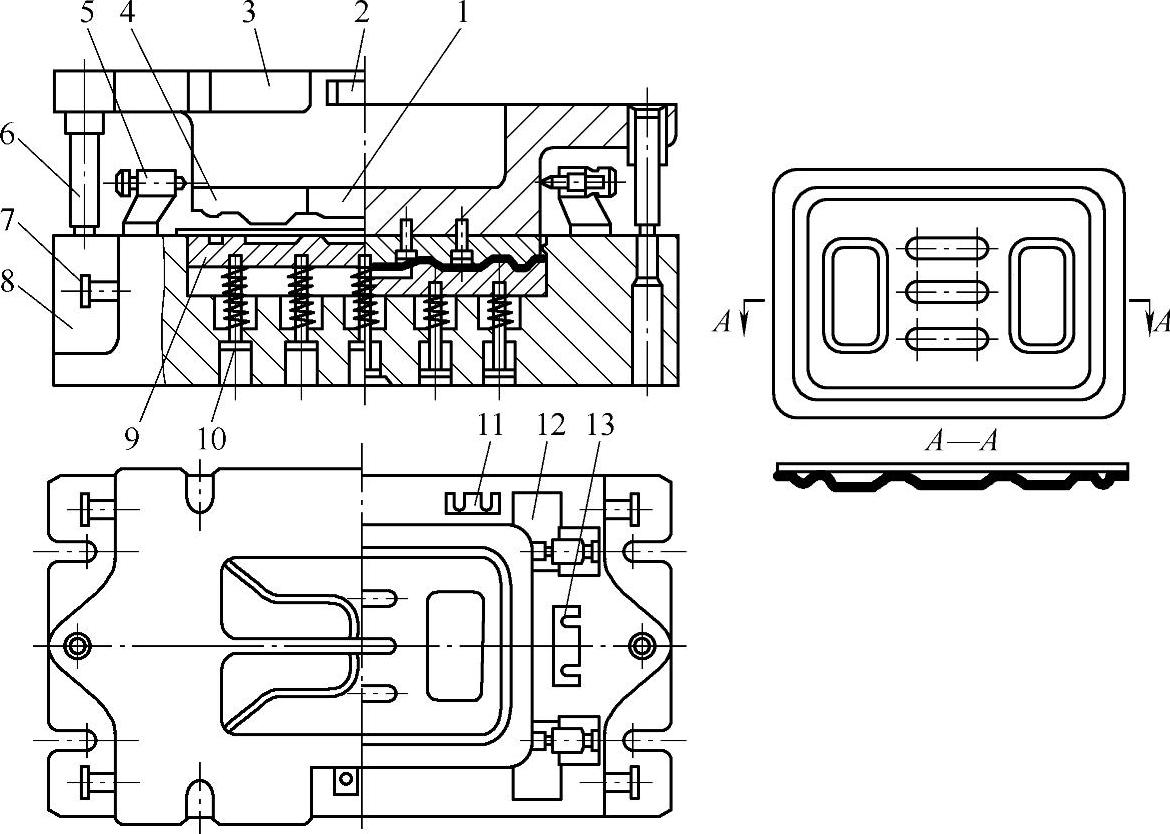

图8-14所示为载货车车窗板的压肋模。由于压肋件外形一般较大,为节省贵重材料和检修方便,模具的工作部分多采用镶块式结构。

图8-14 压肋模结构

1、4—成形镶块 2—润滑装置 3—上模板 5—卸料装置 6—导向装置 7—起重销 8—下模板 9—成形下模 10—弹簧 11、13—挡料板 12—下模镶块

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。