1.内孔翻边

在实际生产中,受内孔翻边模安装、使用、操作状况等因素的影响,常会出现以下质量缺陷,此时可从以下方面分析原因,并采取控制措施。

(1)翻边孔壁偏斜 零件翻边后,若发现孔壁与平面不垂直,可从以下方面对其产生原因进行分析、检查、补救:

1)检查凸、凹模之间的间隙值。若间隙值各向不均或是太大,则在翻孔时易使孔壁产生偏斜。这时必须要加大凸模或缩小凹模孔的直径尺寸,使之间隙变小,以消除孔偏斜现象的发生。

2)检查凸模对凹模的垂直度。若经振动凸模松动,工作时凸模就不垂直于凹模刃口平面,从而造成翻边孔壁偏斜。这时,应重新装配凸模,使凸模垂直于凹模刃口表面,并调整间隙,使之大小合理、各向均匀。

(2)翻边孔边缘高低不齐 内孔翻边后若孔边缘高低不齐,可从以下方面对其产生原因进行分析、检查、补救:

1)检查凸、凹模之间的间隙值。若间隙值各向不均或是太小,则翻孔时,翻孔材料由于太小的间隙被挤压拉长,而造成边缘高低不齐。这时,必须调整间隙,使之变大,并且各向均匀一致。采取措施是加大凹模孔或减小凸模直径。

2)检查凹模圆角半径。若凹模圆角半径周边大小不一致,则在内孔翻边过程中,圆角小的一面材料比圆角大的一面材料更易拉长,从而造成端面尺寸高低不一。这时,应对凹模圆角半径进行刃磨修整,尽量使其四周保持均匀一致。

(3)翻边出现裂口 零件经内孔翻边后,若翻边出现裂口,可从以下方面对其产生原因进行分析、检查、补救:

1)检查凸、凹模间隙。若间隙太小,容易使翻边出现裂口。这时,应修整凸、凹模大小,使间隙适当加大。

2)检查翻边坯料材质。若材料太硬,翻边时易开裂。这时,应将坯料先进行退火处理,使之软化,塑性增强,即可减少裂口的出现。若还不能消除,应重新更换塑性较好的坯料。

3)检查预制孔孔边质量。预制孔孔边应平齐,不允许有大的毛刺。若发现孔边粗糙、参差不齐或有明显毛刺,应经修整去除后再进行翻边,可大大减小裂口现象的发生。

2.外缘翻边

在外缘翻边的实际生产中,由于翻边过程受各种因素的影响,常会出现以下质量缺陷,此时可从以下方面分析原因,并采取控制措施。

(1)边壁与平面不垂直 零件翻边后,如果边壁与平面偏斜、不垂直,可从以下方面对其产生原因进行分析、检查、补救:

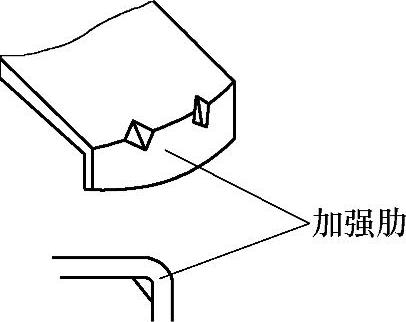

1)检查坯料。若坯料太硬,或在翻边时产生回弹,而使边壁与零件基面不垂直时,应将坯件退火后再进行翻边。对于比较大的零件,在不影响使用功能的情况下,可在翻边棱线上压出加强肋,如图8-9所示,以减少回弹时引起的不垂直现象。

2)检查凸、凹模间隙。若凸、凹模间隙过大,则易使板料在翻边时失去控制,产生不垂直现象。这时应调整间隙,使间隙稍微减小,即可减轻不垂直现象。

(https://www.xing528.com)

(https://www.xing528.com)

图8-9 控制翻边回弹的措施

(2)翻边不齐或边缘高低不平 若翻边壁边不齐或高低不平,可从以下方面对其产生原因进行分析、检查、补救:

1)检查凸、凹模间隙。若间隙太小或不均匀,则易使翻边后边缘高低不齐。这时应调整间隙,修整凸模或凹模,使间隙变大且均匀。

2)检查坯料的定位。翻边时,若坯料位置放置不正或定位装置发生变位使坯料偏移,翻边后容易使边缘高低不齐。这时应调整定位装置或修整定位板,确保翻边时坯料定位正确,不能在偏移的情况下翻边。

3)检查凹模圆角半径。若凹模周边圆角半径不均匀,忽大忽小,也易使翻边后的边缘高低不齐。这时,应修整凹模圆角半径,使其周围均匀一致。

(3)翻边破裂或产生裂纹 翻边裂纹主要发生在内凹的外缘翻边处,可从以下方面对其产生原因进行分析、检查、补救:

1)检查坯料边缘。若坯料边缘存在很大毛刺,翻边时易在此处发生裂纹。因此,坯料在翻边前必须进行清理,使其边缘光滑无毛刺、残渣存在,也可将带毛刺的一侧朝上,再进行翻孔,可一定程度上减轻翻孔开裂的现象。

2)检查凸、凹模间隙。翻边时,凸、凹模间隙不能太小,间隙太小,易被翻破或产生裂纹。为使制品不产生裂纹,应修整凸、凹模,适当将间隙放大,并要均匀一致。

3)检查凹模及凸模圆角半径。翻边时,凸、凹模圆角半径不能太小。为减少裂纹的产生,可适当加大凸、凹模圆角半径。

4)检查坯料硬度。若硬度较大应进行退火处理,使之软化后再进行翻边。

(4)翻边有波浪纹 零件翻边后,若在制品侧边产生较平坦的大波浪,其主要原因是凸、凹模间隙太大或不均匀,凹、凸模安装时接触深度不够等。这时,除调整间隙使之适当缩小或均匀外,还要调整凸模进入凹模的深度,使之合适。若还不能消除,应在允许的情况下,适当减少翻边高度。

(5)翻边表面被擦伤 零件翻边后,若表面被划伤而影响质量时,可从以下方面对其产生原因进行分析、检查、补救:

1)检查凸模圆角部位是否光洁,若表面粗糙应进行抛光或镀硬铬,以减少对坯料的刮伤,保证表面质量。

2)检查凸、凹模间隙及表面粗糙度状况。应保证间隙合理均匀,表面光洁,以免翻边材料粘在凸、凹模的工作表面上,使制品划伤。

3)检查翻边坯件与凹模间是否有杂物,并消除。翻边坯件一定要平整,不能在压缩平面上有明显的皱纹或较大的毛刺。

4)要正确地掌握冲压方向,使坯料毛刺朝向凸模一边,尽可能不采用润滑剂。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。