在拉深加工中,为保证拉深件的质量和模具的使用寿命,操作人员在拉深模的安装、调整和使用过程中,还应注意以下事项:

1.注重拉深加工时的润滑

拉深加工时,不但材料的塑性变形强烈,而且材料和模具工作表面之间存在很大的摩擦力和相对滑动。为减小材料与模具之间的摩擦,降低拉深力(实践证明,同无润滑剂相比,在拉深过程中,拉深力可降低约30%),相对地提高变形程度(减少拉深系数),提高模具使用寿命,保护模具工作表面和冲压表面不被损伤,在拉深过程中,常常每隔一定的时间在凹模圆角和压边圈表面及相应的毛坯表面涂抹一层润滑剂。

2.正确选用和涂抹润滑剂

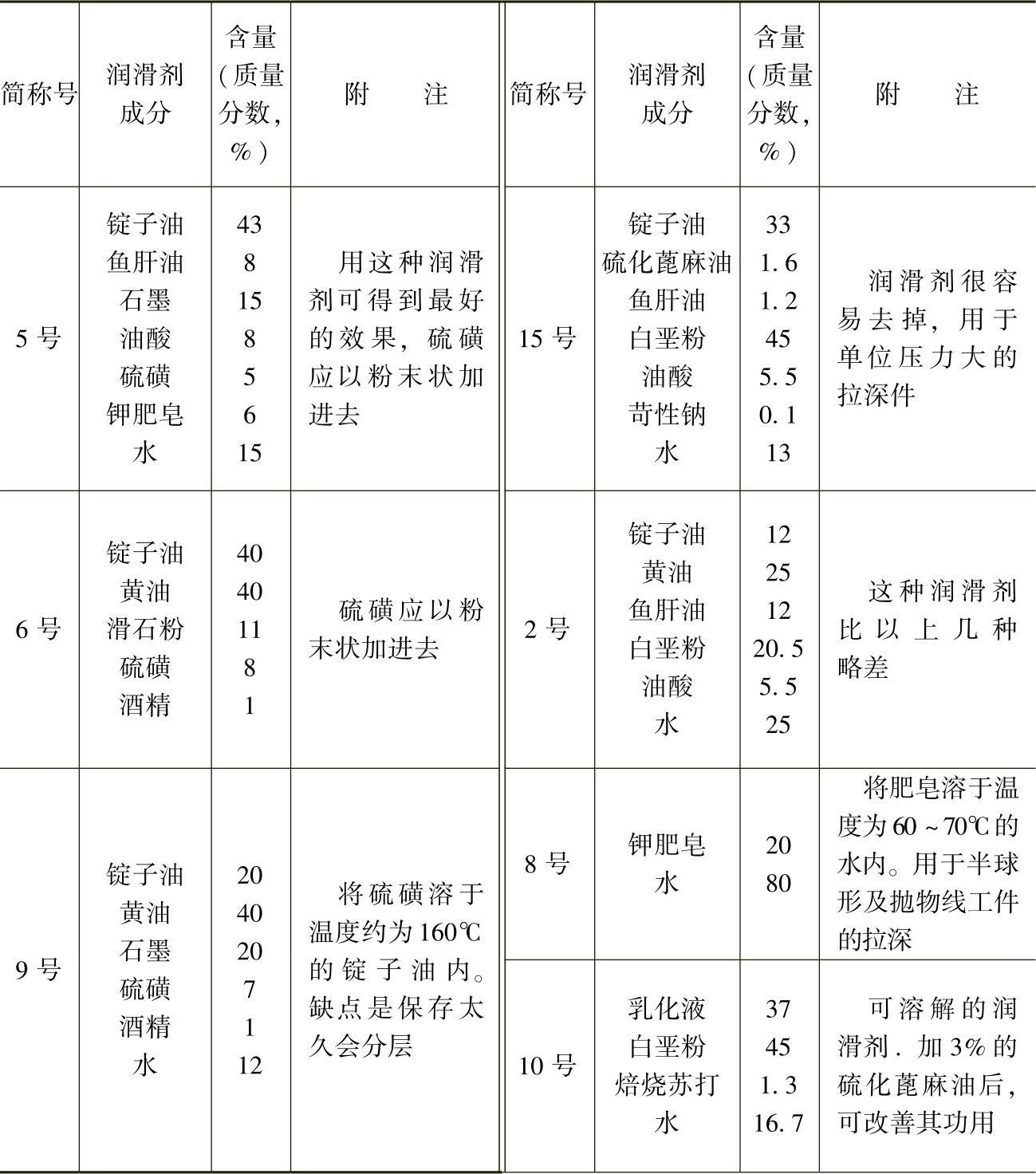

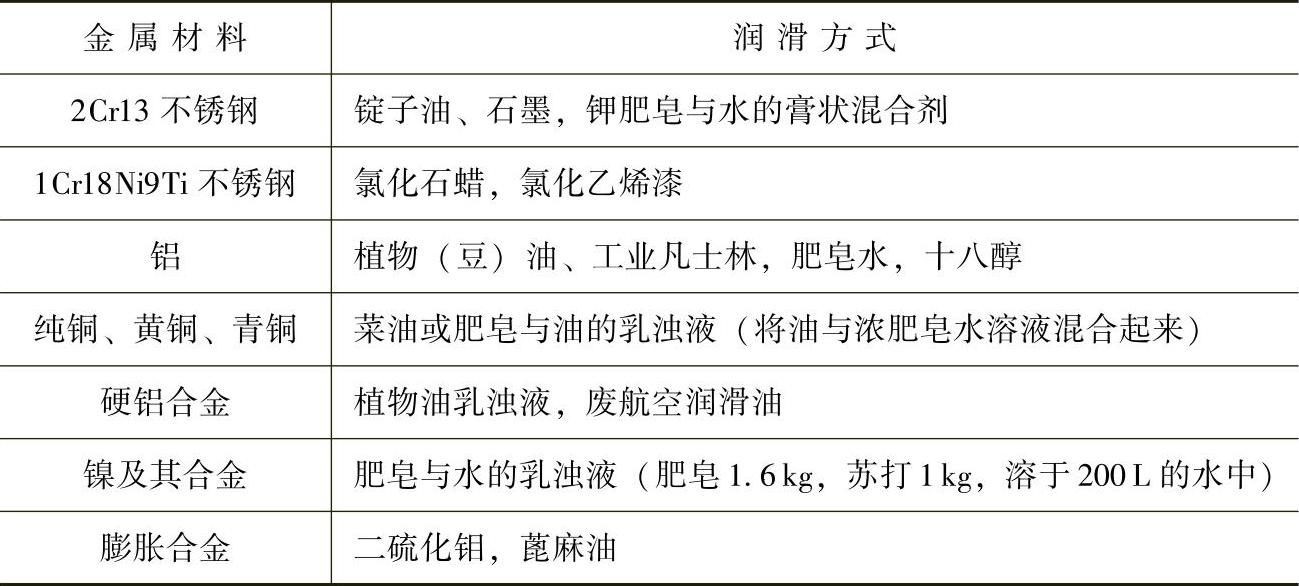

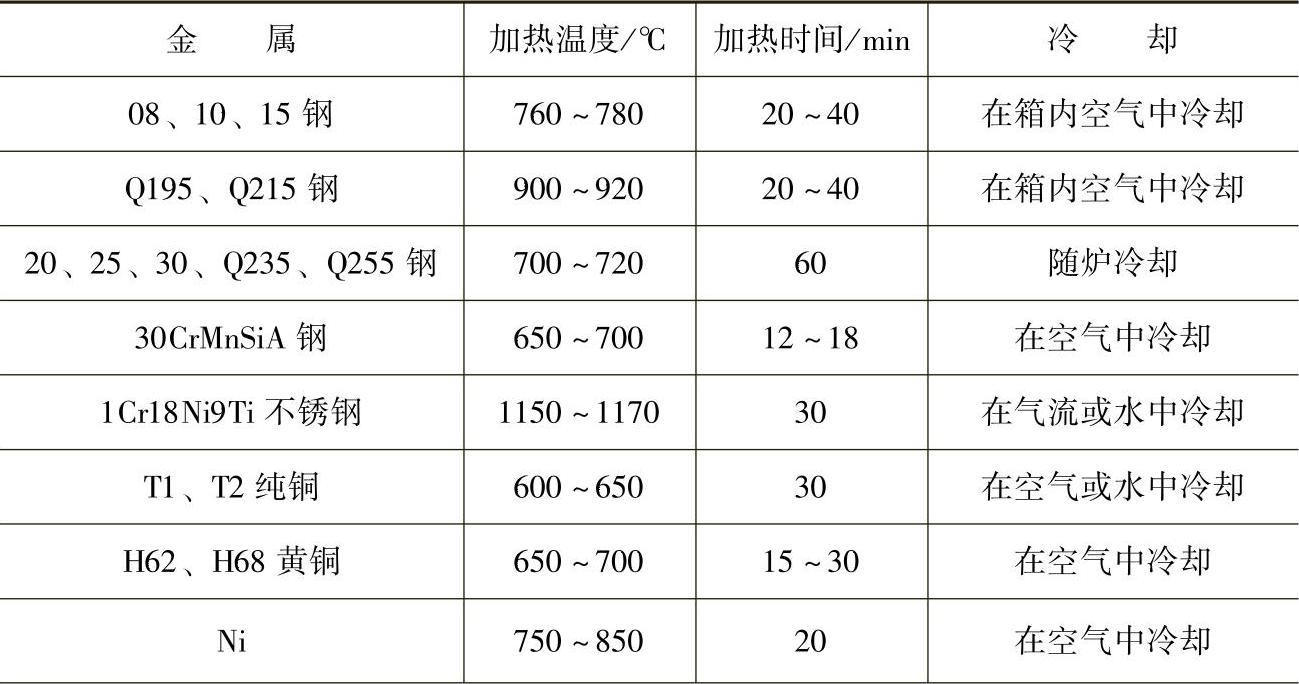

拉深用的润滑剂配方是特制的,不同的拉深材料,其配制方法也不同。表7-16为拉深低碳钢用的润滑剂,表7-17为拉深不锈钢及有色金属用的润滑剂,表7-18为拉深钛合金用的润滑剂。

表7-16 拉深低碳钢用的润滑剂

表7-17 拉深不锈钢及有色金属用的润滑剂

表7-18 拉深钛合金用的润滑剂

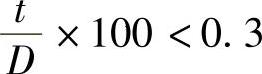

冲压生产过程中,润滑剂的涂抹一般采用专用工具或软抹布、棉纱、毛刷等用手工涂刷在凹模圆角和压边面处以及与它们相接触的毛坯面上,但不允许涂在与凸模接触的表面,因为这样会促使材料与凸模的滑动,导致材料的变薄。润滑剂的涂刷部位在拉深工序中应引起重视,涂刷要均匀,间隔一定周期,并应保持润滑部位干净。对于较薄的毛坯( )第一次拉深时,除凹模圆角及压边圈部位外,不必在毛坯上涂抹,以免皱折的形成。

)第一次拉深时,除凹模圆角及压边圈部位外,不必在毛坯上涂抹,以免皱折的形成。

冲压之后从零件上清除润滑剂有各种各样的方法。通常有用软抹布手工擦净、在碱液中电解脱脂、在专门的溶液中热脱脂、溶解于三氯化乙烯、汽油或其他溶剂中几种。

3.带凹坑或划痕的毛坯不应拉深

对表面质量要求很高的拉深件,如不锈钢制品、汽车外覆盖件等,在拉深前应仔细检查其表面质量,如果采用带凹坑或划痕的毛坯拉深,在制品上,这些缺陷将毫无例外地留在制品上,甚至放大,对后续工序产生不良影响,增加成本。

4.注重不锈钢拉深的操作技术

不锈钢材料不但强度高,韧性也较高,拉深后,不但加工硬化严重,残余应力大,易在拉深件口部出现开裂,而且金属易粘附到模具表面,产生“粘结”现象,对工件形成拉伤,出现拉深划痕,降低拉深件质量和缩短模具寿命。不锈钢的冲压技术及操作有以下特点:

1)拉深后的不锈钢制件不宜久放,必须马上进行去应力退火,通常是每经过一次拉深后就要进行一次中间退火。

2)不锈钢拉深凹模应采用软材料制作(如铜基材料),或采用在不锈钢板料上贴一层保护薄膜进行拉深,拉深后再撕掉薄膜,可减少不锈钢制品的拉伤。

3)拉深不锈钢制件的模具间隙以及凸、凹模圆角半径取值应较大,且模具工作零件(凸、凹模)的工作表面粗糙度要尽可能低。

4)应采用较低的拉深成形速度,拉深过程中必须按表7-17选用和涂抹润滑剂。

5.拉深圆角磨损或粗糙应修磨

与冲裁模相比,在结构上,拉深模的凸模与凹模的工作部分均有较大的圆角,而冲裁模的凸模与凹模工作部分均有锋利的刃口;拉深凸模与凹模的间隙一般大于板料厚度,而冲裁模的冲裁间隙远远小于板料厚度;拉深属于成形工序,而冲裁属于分离工序。因此,冲裁模的凸模与凹模应保持刃口锋利,而拉深模的凸模与凹模应保持工作部位的圆角光洁、圆滑。若拉深模的凸模和凹模圆角磨损或粗糙将直接影响到拉深件的质量,此时,应停止拉深作业,修整或打磨圆角光亮。(https://www.xing528.com)

6.正确确定拉深毛坯尺寸

在制定拉深工艺时,应正确确定拉深毛坯尺寸,它不仅直接影响到生产过程,而且直接影响到拉深件的质量及其拉深加工的经济性。

若使用的毛坯比展开料大很多,则可能使危险断面处所得的最大拉深应力大于该处的有效抗拉强度,使拉深件断裂;若拉深毛坯取得过小,则压边面积减小,拉深阻力减少,材料流动较快,将出现因材料不足而形状成形不足的问题,或者因压边面积小需要很大的压边力,对设备的要求相应提高。

7.多次拉深后应进行中间退火

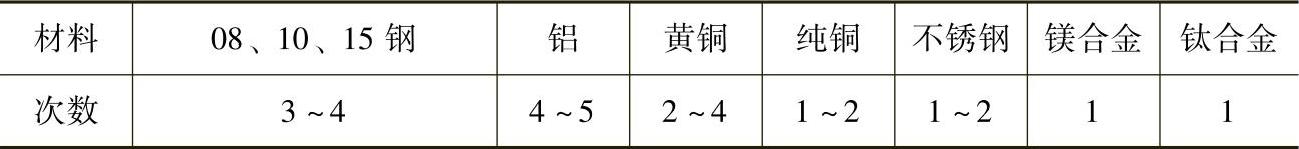

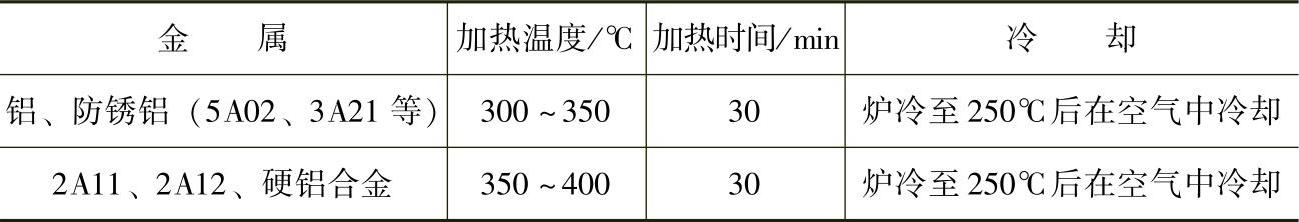

在拉深过程中,由于材料的塑性变形产生加工硬化,使强度和硬度增高,而塑性降低,需要进行中间退火,以恢复材料的塑性,否则,易产生拉破。无需中间退火所能完成的拉深次数见表7-19。退火规范见表7-20。

表7-19 无需中间退火所能完成的拉深次数

表7-20 各种金属的退火规范

(续)

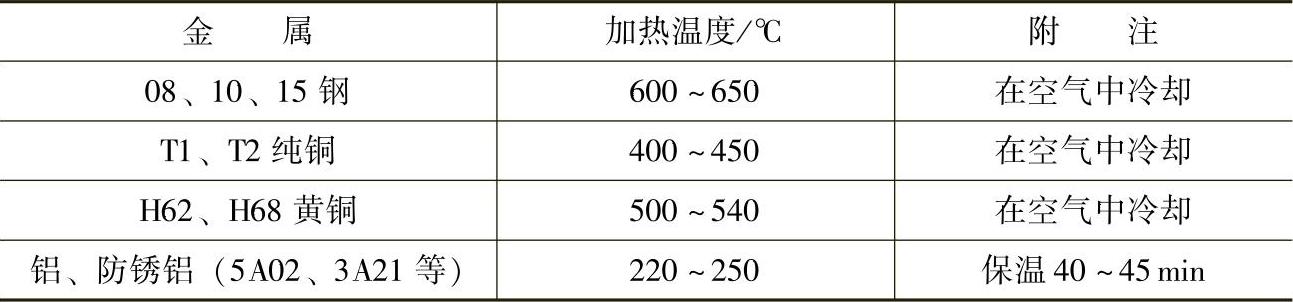

为消除拉深后的硬化及恢复塑性,也可采用低温退火。低温退火规范见表7-21。

表7-21 低温退火(再结晶)规范

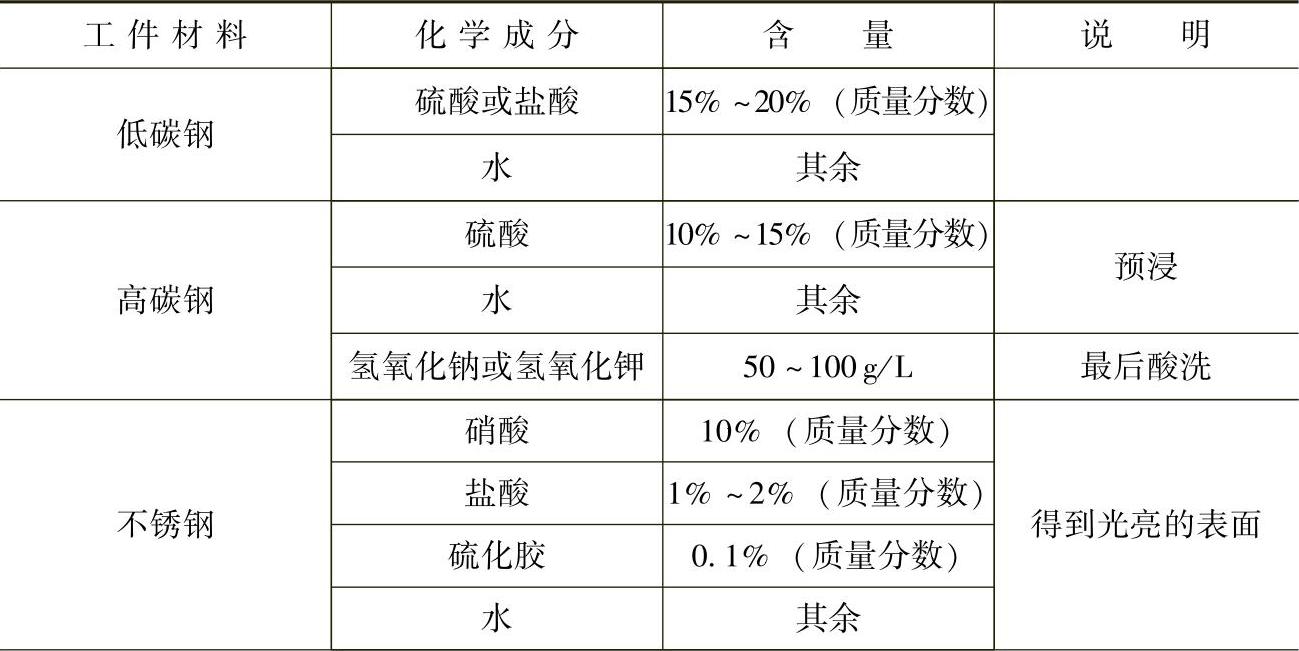

8.中间退火后的拉深件应进行酸洗

退火后的拉深件表面有氧化皮、污物等,为避免在后续的拉深工序中损坏模具、擦伤工件,退火后必须要酸洗。

酸洗前应先脱脂,酸洗后,在冷水中漂洗,再在弱碱中将残留的酸液中和,最后再在热水中洗涤,在烘房中烘干。各种材料酸洗液见表7-22。

表7-22 酸洗溶液成分

(续)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。