不同材料、不同外形的拉深件变形程度是不同的,为拉深出合格的零件就必须判定其变形程度,从而决定拉深次数。否则零件拉深过程中,就可能变形程度太大,超过危险断面处的拉应力而产生拉裂。

1.无凸缘筒形件拉深次数的确定

无凸缘筒形件的拉深次数可分别通过以下两种工艺计算方式来确定:

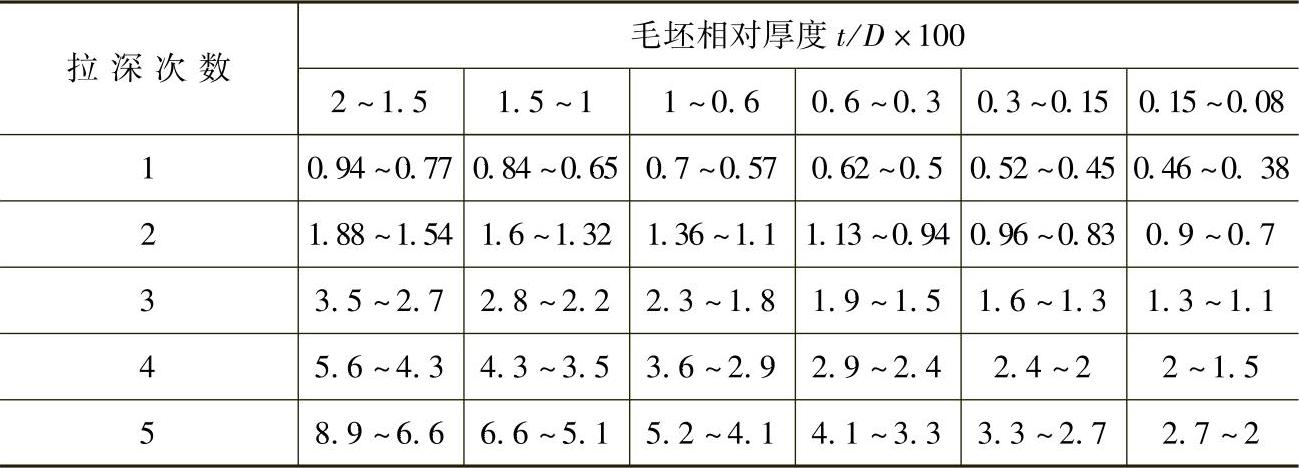

1)计算拉深件的相对拉深高度h/d和材料的相对厚度t/D×100,由表7-4直接查表获得拉深次数。

表7-4 无凸缘筒形件的最大相对拉深高度h/d

注:大的h/d比值适用于在第一道工序的大凹模圆角半径(由t/D×100=2~1.5时的r凹=8t到t/D×100=0.15~0.08时的r凹=15t),小的比值适用于小的凹模圆角半径r凹=(4~8)t。

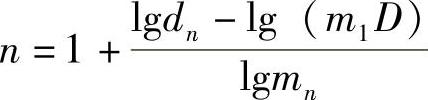

2)采用公式直接计算拉深次数n

式中 n——拉深次数;

dn——工件直径(mm);

D——毛坯直径(mm);

m1——第一次拉深系数,查表7-5;

mn——第一次拉深以后各次的平均拉深系数,查表7-5。

计算所得的拉深次数经取较大整数值,即为所求拉深次数。

表7-5 各种金属材料的拉深系数(https://www.xing528.com)

2.带凸缘筒形件拉深次数的确定

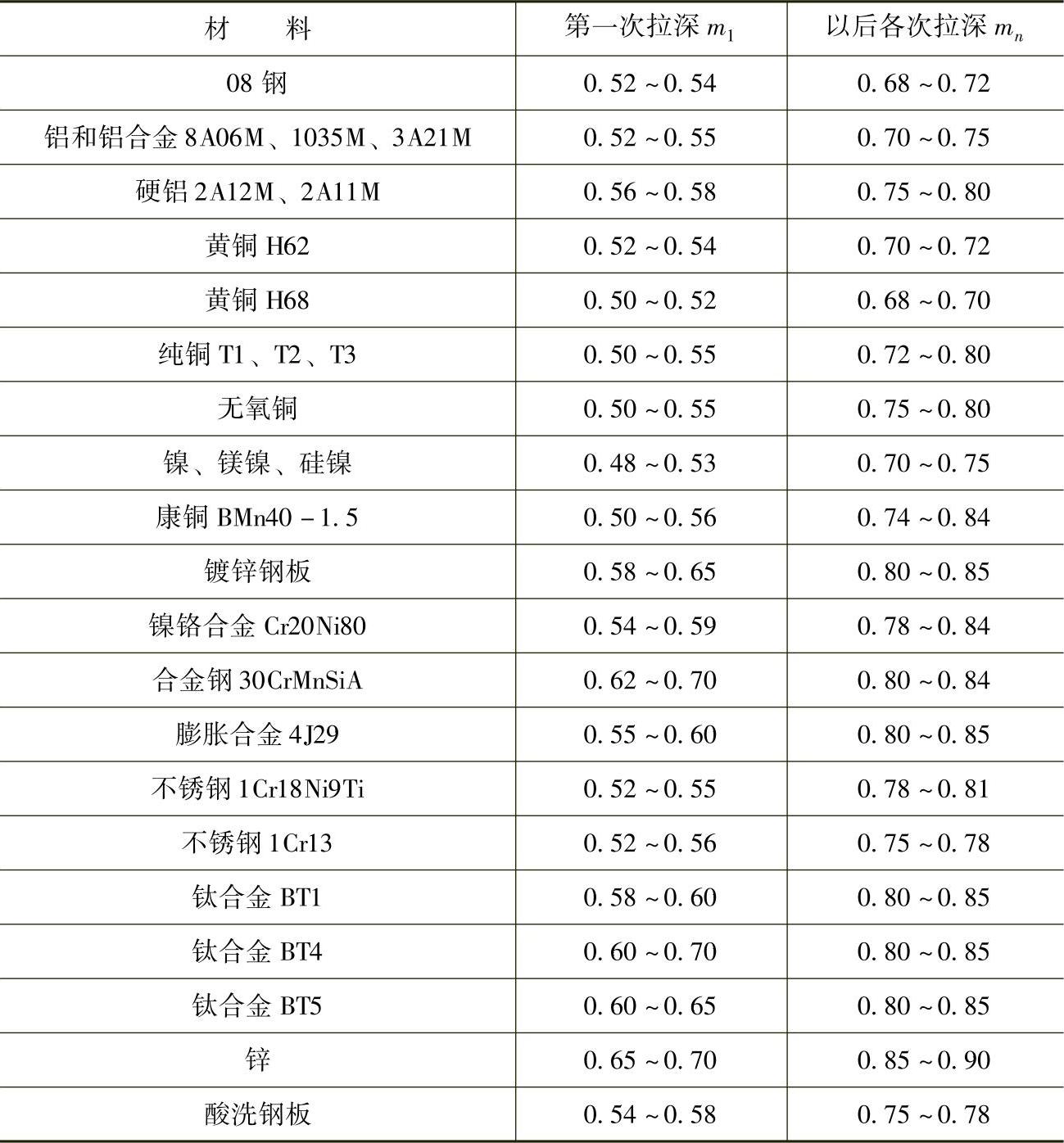

带凸缘筒形件拉深过程中的变形程度也可用拉深系数来衡量。但由于拉深带宽凸缘圆筒件时,变形区的材料没有全部被拉入凹模,而剩下宽的凸缘,因此,决不可应用无凸缘圆筒件的第一次拉深系数,只有当全部凸缘都转化为工件的圆筒壁时才能适用。表7-6为带凸缘的筒形件(10钢)第一次拉深的极限拉深系数。对塑料较差材料(如20、25、Q235等)应比表中数值增大1.5%~2%,塑性相近材料的拉深可按表选取。

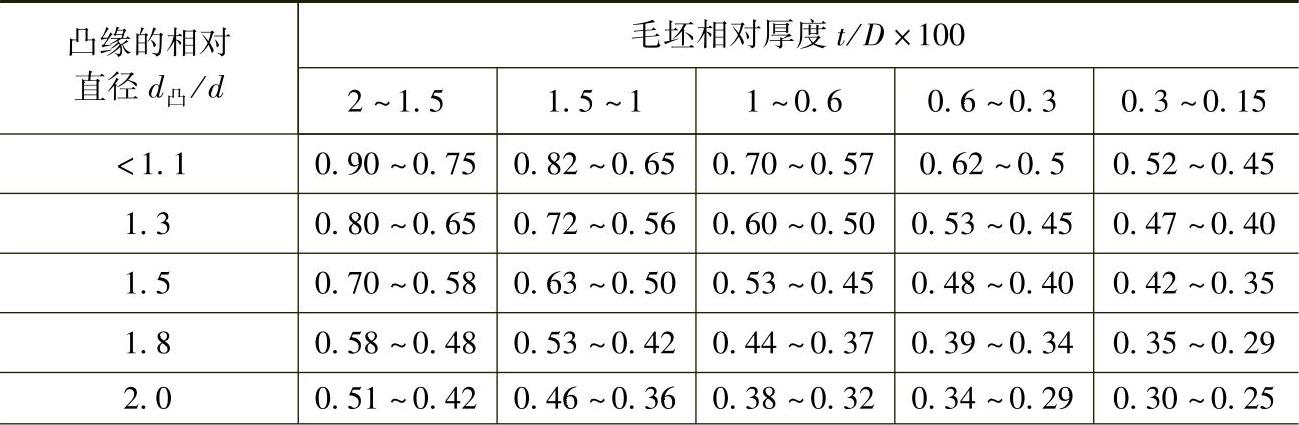

表7-6 带凸缘的筒形件(10钢)第一次拉深的极限拉深系数

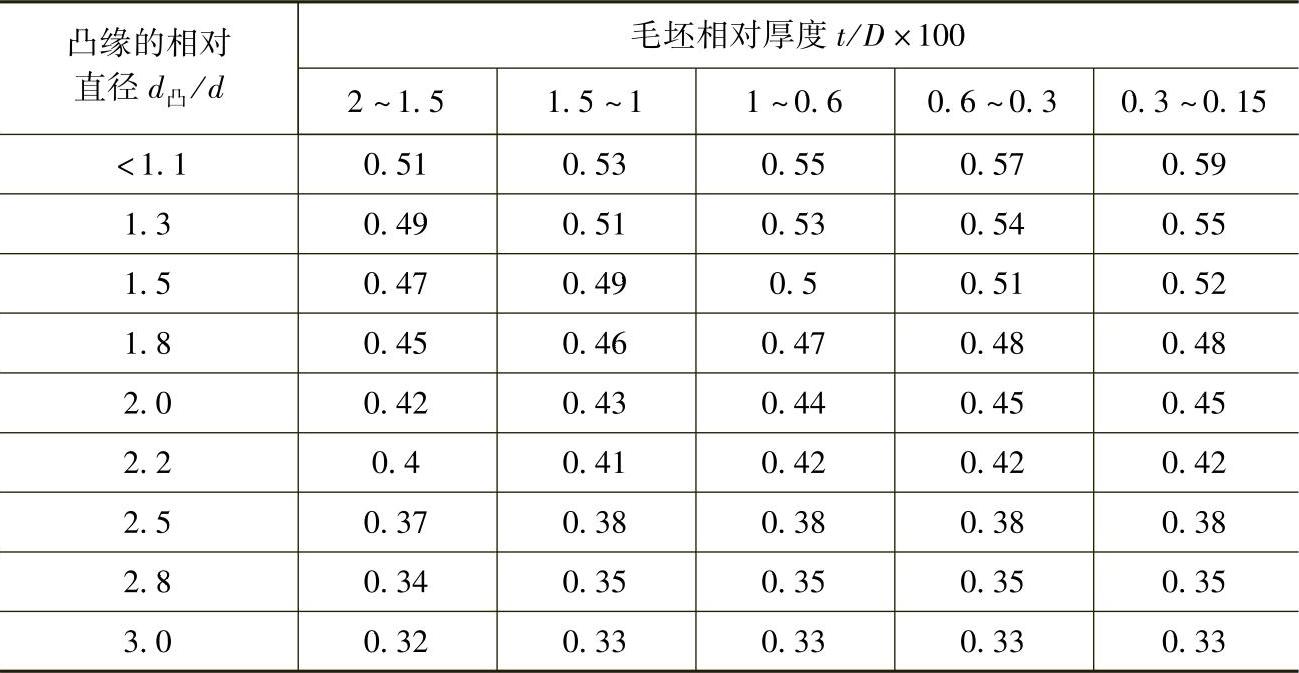

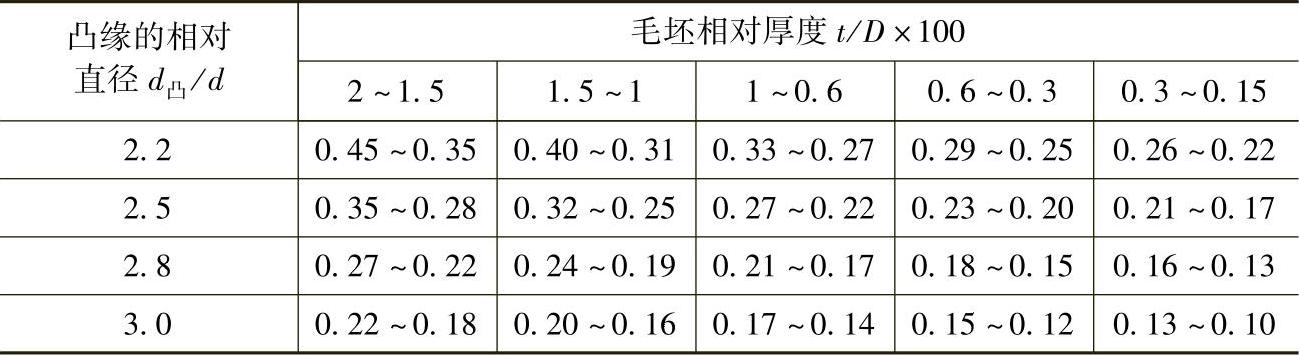

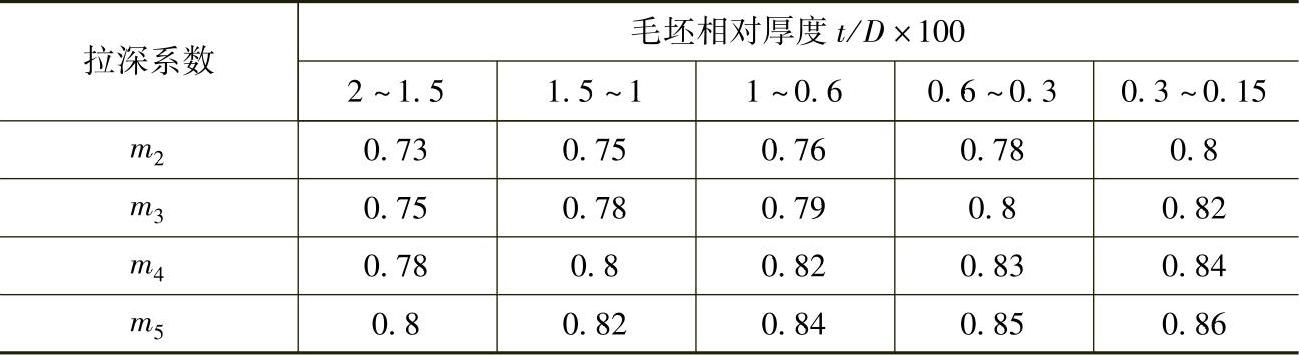

在确定带凸缘筒形件的拉深次数时,仅应用表7-6中的拉深系数是不能确切地表示出其变形程度的,在判定带凸缘件的拉深次数时,须应用相应于不同凸缘相对直径d凸/d的最大相对深度h/d进行,其值见表7-7。若可以一次成形,则计算到此结束;若不能一次成形,则需初步假定一个较小的凸缘相对直径d凸/d值,并根据其值从表7-6中初选首次拉深系数m1,初算出相应的拉深直径d1,然后算出该拉深直径d1的拉深高度h1,再验算选取的拉深系数及相对深度h/d是否满足表7-6、表7-7的相应要求。若满足,则可按表7-8选取后续的拉深系数;若不满足,须重新假定凸缘相对直径d凸/d值,重复上述判定步骤,至满足表7-6、表7-7的相应要求后,再按表7-8选取后续的拉深系数,并计算后续相关的工序参数。

表7-7 带凸缘的筒形件第一次拉深的最大相对深度h/d

(续)

注:1.大数值适用于零件圆角半径较大的情况[由t/D×100=2~1.5时的r凸、r凹=(10~12)t到t/D×100=0.3~0.15时的r凸、r凹=(20~25)t]和随着凸缘直径的增加及相对拉深深度的减小,其数值也逐渐减小到r≤0.5h的情况;小数值适用于底部及凸缘小的圆角半径r凸、r凹=(4~8)t。2.本表适用于10钢,塑性更大的材料取大值,塑性较小的材料取小值。

表7-8 带凸缘的筒形件以后各次的拉深系数

注:上述数值用于10钢;在应用中间退火的情况下,可将拉深系数减小5%~8%。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。