在弯曲加工中,为保证弯曲件的质量和模具的使用寿命,冲压操作人员在弯曲模的安装、调整和使用过程中,还应注意以下事项。

1.注意弯曲件的变形路径

在弯曲加工过程中,应注意操作人员的手不能进入危险区域,此外还应注意弯曲件的变形路径(特别是伸出模具以外的毛坯端部的特长件),既不能使之进入操作者的位置区域,也不能与模具、压力机等设备产生碰撞或干涉。

2.正确调整好弯曲模的间隙

弯曲模在装配及安装到压力机上试冲时,已经采用了控制间隙的方法来保证上、下模的相对位置,但在试冲后,弯曲件外侧若出现拉伤,并有挤薄和局部压挤现象,这表明:凸、凹模间隙过小或不均匀,此时应对间隙进行调整。

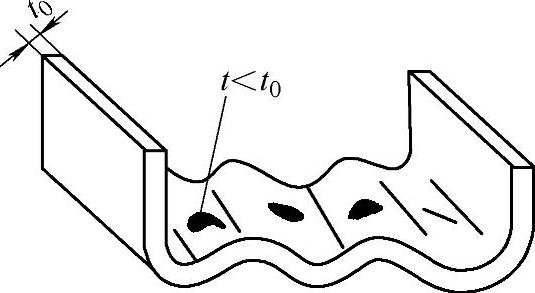

弯曲模间隙的均匀是保证弯曲件质量的关键,测量并调整其间隙是保证间隙均匀的前提,对直线段的弯曲间隙可直接用塞尺测量,根据测量结果对凸模或凹模进行适当调整,而对于难以直接测量的弯曲件,如图6-39所示,可用粗熔丝垫测间隙法测量。即在安装时,将直径4~6mm的熔丝取数段放置在下模表面需检测的位置,如图6-39中的粗线段。直壁部分可挂在模口上。不用开启电源,只用手动,将压力机滑块连同上模运动一个行程后,取出放置的熔丝,逐点测量其熔丝壁厚,即是凸、凹模实际间隙值。然后根据测量结果,逐段进行调整。

图6-39 难以直接测量间隙的弯曲件

对于间隙过小的部位可采用成形磨削或钳工锉修等方法进行修正。间隙过大时,只能更换零件。

3.弯曲作业时应清理干净模具型腔

为准确调整好弯曲模间隙,在弯曲模调整时,常使用间隙调整垫片等辅助用具,但在弯曲作业时,应注意将弯曲模型腔清理干净。如果忘记将间隙调整垫片等杂物从模具型腔中清理出去,则在冲压过程中,上模和下模就会在行程下死点位置时剧烈撞击,严重时可能损坏模具或压力机。

若生产现场有现成的弯曲件时,建议将试件直接放在模具工作位置上进行模具的安装调整。调整时,应严格控制上模下行的位置,这样就可避免事故的发生。

4.弯曲加工时应注意板料的轧制方向

冲压用的板料多为冷轧金属且呈纤维状组织,在横向、纵向和厚度方向都存在力学性能的异向性。在纵向(纤维方向)材料有较大的伸长率和抗拉强度,在横向(垂直纤维方向)材料延展性和抗拉强度均较差。因此,当弯曲线与纤维方向垂直时,材料具有较大的抗拉强度和延展性,外缘金属纤维不易破裂;当弯曲线与纤维方向平行时,则由于抗拉强度较差而外层纤维容易破裂。(https://www.xing528.com)

在弯曲加工过程中,应注意板料具有的这种特性。当板料弯曲半径较小,且精度要求较高时,则应采用板料弯曲线与纤维方向垂直进行弯曲;当板料弯曲半径较大时,则主要考虑如何提高板材的利用率。

5.带毛刺、划痕的板面弯曲时应靠近凸模

弯曲件的毛坯都由冲裁或剪裁获得,其切断面上一般有光亮带、撕裂带和毛刺存在。若毛坯断面过于粗糙或有较大的毛刺,且带毛刺、划痕的板面放置在靠近凹模侧,那么在弯曲过程中,弯曲件的外层因受拉应力作用会出现应力集中现象,导致弯曲件从外侧面破裂。因此,在弯曲时应将毛坯上的毛刺除去,或把有毛刺的一边置于朝向凸模的弯曲内侧,毛刺受压,减少应力集中,这样可减少弯曲破裂的可能。

6.滚弯件操作应注意质量

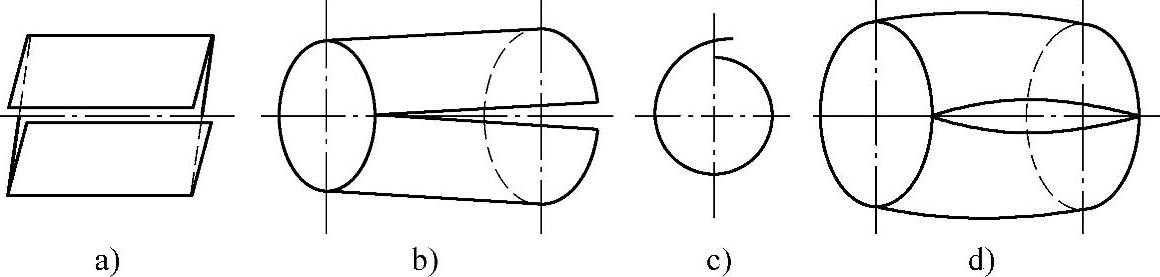

滚弯件由于操作不当容易出现的缺陷主要有:歪扭、曲率不等、曲率过大、中间鼓形以及表面损伤等,参见图6-40。

图6-40 滚弯件的几种常见缺陷

a)歪扭 b)曲率不等 c)曲率过大 d)中间鼓形

(1)歪扭 出现歪扭的原因是上料时没有找正造成的。另外,在滚弯过程中,板料若出现横向位移,也可能使工件歪扭。因此,首先在上料时要保证钢板对正,滚弯过程中也应随时检查钢板是否对正。

(2)曲率不等 由于上滚轴两端的调节量不一致,容易使工件产生两端曲率不一致的缺陷。因此,在滚弯过程中,应用样板检查工件两端的曲率是否相同。如有不同,应及时调节滚轴。

(3)曲率过大 产生的原因是上滚轴向下调节量过大所引起的。在滚弯时,要循序渐进,尤其在接近完成时,调好上滚轴后,不要滚到头,可以先用样板检查滚出的一小段,曲率符合要求后再接着进行滚弯。

(4)中间鼓形 钢板较厚、滚轴较细而刚性不足时,容易出现这类缺陷。另外上滚轴一次下调量过大,也易出现中间鼓形的现象。避免的方法是上滚轴的每次下调量取小一些,反复多滚弯几遍,使钢板充分弯曲变形后,再进行下一步的下调、滚弯。

(5)工件表面损伤 要避免工件表面损伤应做到:工作前,清理好滚轴和钢板表面上的污物、锈皮、毛刺和其他污物;工作过程中,要不断吹扫钢板上剥落的氧化皮等杂物。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。