根据所加工弯曲件外形形状的不同,弯曲模可分为:V形件弯曲模、U形件弯曲模、 形件弯曲模等;根据模具是否使用压料装置及其工作特性,又可将弯曲模分为:敞开式、带压料装置式、摆块式、摆轴式等弯曲模;而根据弯曲模实现的自动化程度,则可分为自动弯曲模、手动弯曲模;根据弯曲模完成的加工工步数目,又可分为单工序弯曲模、多工位弯曲级进模等。

形件弯曲模等;根据模具是否使用压料装置及其工作特性,又可将弯曲模分为:敞开式、带压料装置式、摆块式、摆轴式等弯曲模;而根据弯曲模实现的自动化程度,则可分为自动弯曲模、手动弯曲模;根据弯曲模完成的加工工步数目,又可分为单工序弯曲模、多工位弯曲级进模等。

1.单工序弯曲模

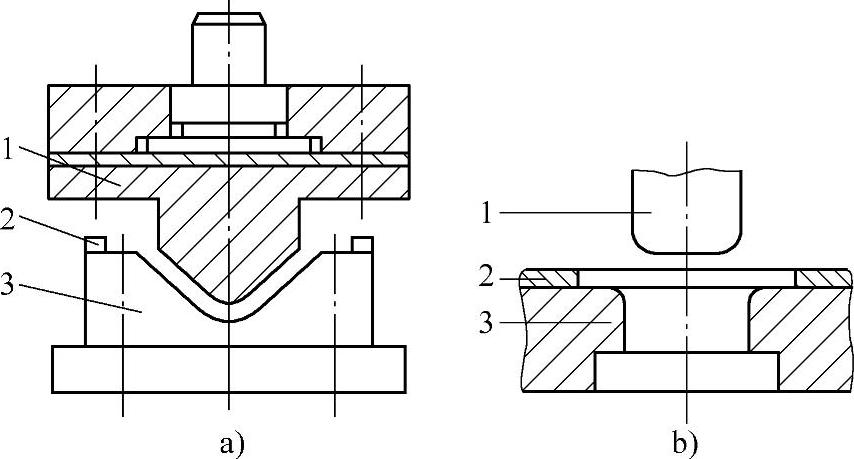

在压力机的一次冲压行程中完成一个弯曲工序的模具称为单工序弯曲模。图6-2为V、U形件弯曲模结构,是最简单的模具结构形式。

整套模具的上、下模均未采用压料装置,为敞开式,制造方便,通用性强。但采用这种模具弯曲时,板料容易滑动,弯曲件的边长不易控制,工件弯曲精度不高且U形件的底部不平整。

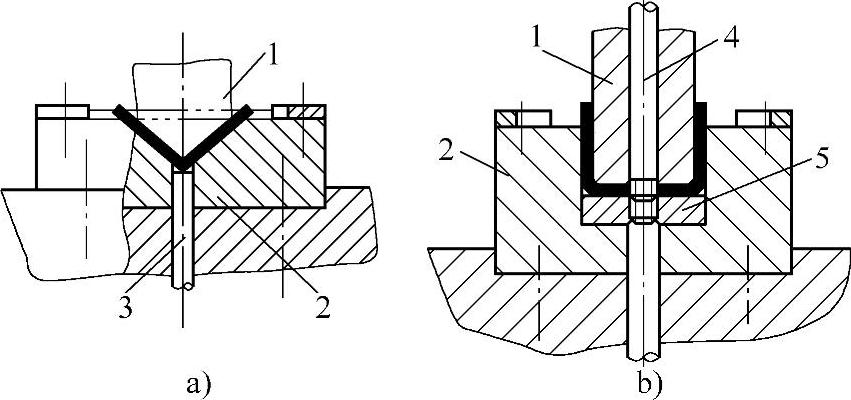

为提高弯形件的弯曲精度,防止弯曲坯料的滑动,可采用图6-3结构。图6-3a中弹簧顶杆3是为了防止压弯时坯料偏移而采用的压料装置。图6-3b设置了压料装置,冲压时,毛坯被压在凸模1和压料板5之间逐渐下降,两端未被压住的材料沿凹模圆角滑动并弯曲,进入凸模和凹模间的间隙,将零件弯成U形。由于弯曲过程中,板料始终处于凸模1和压料板5之间的压力作用下,因此能较好地控制U形件底部的平整并保证弯曲的精度。

图6-2 V、U形件敞开式弯曲模

a)V形件敞开式弯曲 b)U形件敞开式弯曲模 1—凸模 2—定位板 3—凹模

图6-3 带有压料装置的V、U形件弯曲模

1—凸模 2—凹模 3—顶杆 4—推杆 5—压料板

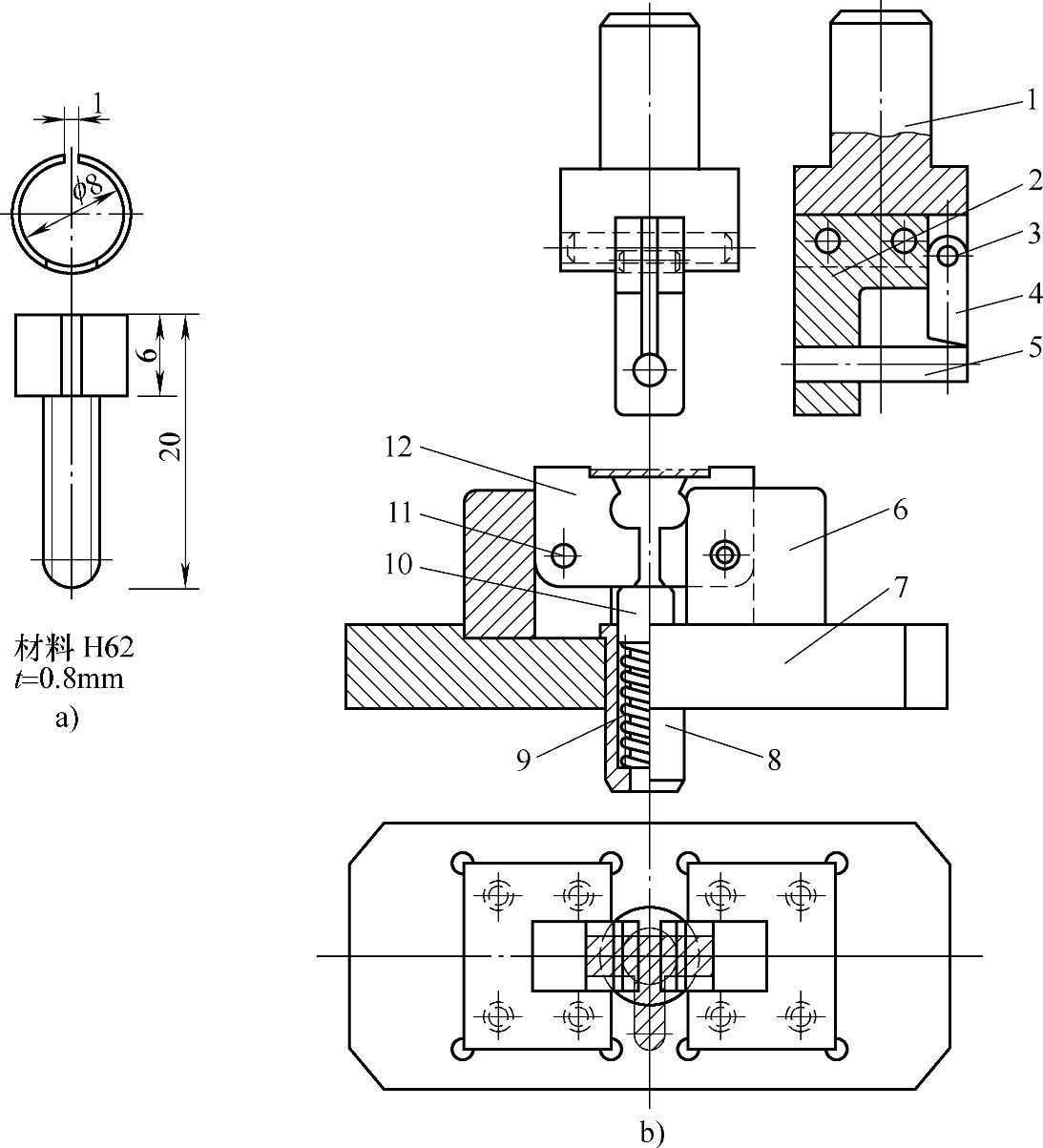

图6-4b为一次性直接弯成图6-4a所示夹箍类圆筒件的摆块式弯曲模结构。

在图6-4b示弯曲模中,因其弯曲加工是通过活动凹模12绕心轴11摆动完成的,故称为摆动(块)式弯曲模。模具工作时,毛坯件用活动凹模12上的定位槽定位。上模下行时,型芯5先将毛坯弯成U形,然后型芯5压活动凹模12,使其向中心摆动,将工件弯曲成形。上模回升后,活动凹模12在弹簧9的作用下,被顶柱10顶起分开。工件留在型芯5上,由纵向取出。(https://www.xing528.com)

图6-4 摆块式弯曲模

a)零件图 b)模具结构图 1—模柄 2—上模支架 3—圆销 4—活动支柱 5—型芯 6—座架 7—底座 8—弹簧套筒 9—弹簧 10—顶柱 11—心轴 12—活动凹模

2.弯曲级进模

弯曲级进模是在一副模具内,在不同的工位依次完成整个零件弯曲加工的模具。为保证弯曲加工的顺利实现,在弯曲前常要对待弯曲部位进行适当的冲裁,弯曲完成后要进行弯曲件的切断。因此,严格地讲,弯曲级进模应称为冲裁、弯曲级进模。

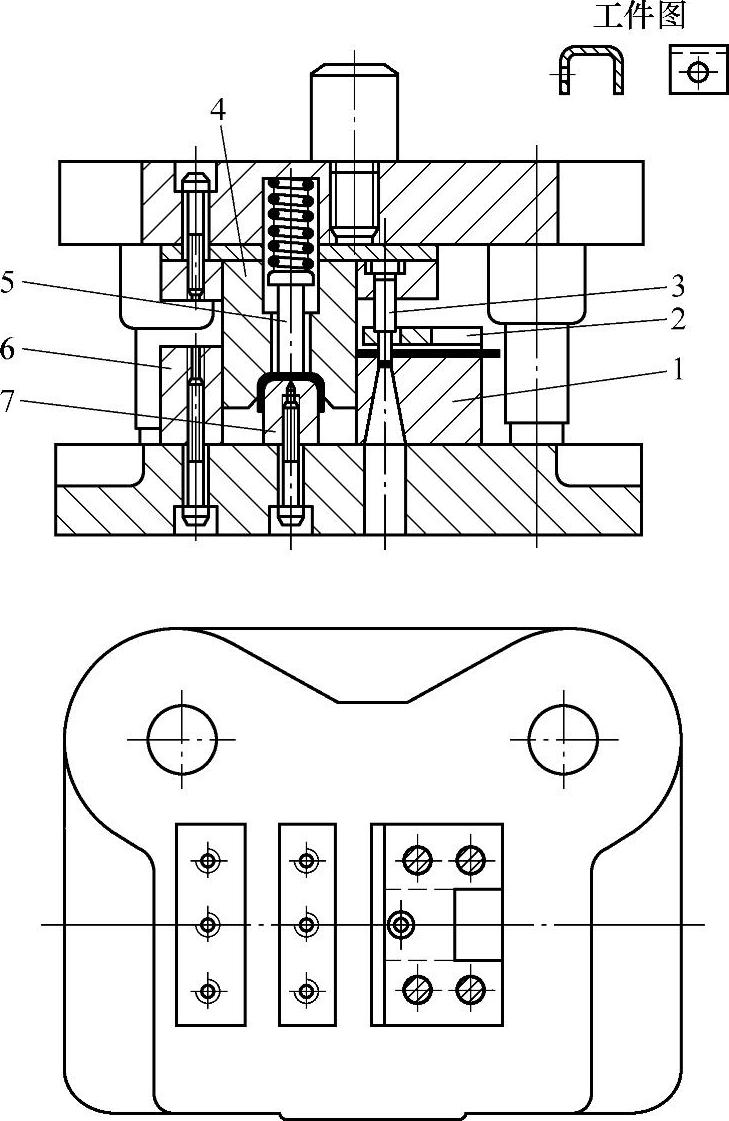

图6-5为冲孔、切断和弯曲的级进模。条料以导料板导向并从刚性卸料板2下面送至挡块6右侧定位。上模下行时,条料被凸凹模4切断,并随即将所切断的坯料压弯成形,与此同时冲孔凸模3在条料上冲出孔。上模回程时,刚性卸料板2卸下条料,顶件销5在弹簧的作用下推出工件。由此,获得侧壁带孔的U形弯曲件。

图6-5 弯曲级进模

1—冲孔凹模 2—刚性卸料板 3—冲孔凸模 4—凸凹模 5—顶件销 6—挡块 7—弯曲凸模

弯曲级进模常用于批量大、尺寸较小弯曲件的加工,以提高生产效率。但在零件尺寸小,即使生产批量不大的情况下,为确保操作安全和产品质量也常采用。

弯曲级进模弯曲加工时,除需对其弯曲部位进行必要的冲裁外,其还常与冲裁加工复合,相对于冲裁级进模,此类模具结构更为复杂。由于在同一套级进模中,要完成冲裁、弯曲工序,为保证弯曲变形的顺利进行,应合理安排弯曲部位及其冲裁的先后关系。一般说来,应先冲孔(如图6-5模具所示)和弯曲部分的外形余料,再进行弯曲,后冲靠近弯边的孔和侧面有孔位精度要求的侧壁孔,最后分离冲下零件。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。