精冲模的结构参数主要包括凸、凹模刃口尺寸及齿圈齿形参数的确定。

1.凸、凹模刃口尺寸的确定

精冲模刃口尺寸设计与普通冲裁模刃口尺寸设计基本相同,仍是落料件以凹模为基准,冲孔件以凸模为基准。不同的是精冲后工件外形和内孔均有微量收缩,一般外形要比凹模小0.01mm以下,内孔也比冲孔凸模略小些。另外,还要考虑到使用中的磨损,故精冲模刃口尺寸按下面公式计算:

(1)落料

D凹=(Dmin+0.25Δ)+0.25Δ0

凸模按凹模实际尺寸配制,保证双面间隙值Z。

(2)冲孔

d凸=(dmax-0.25Δ)0-0.25Δ

凹模按凸模实际尺寸配制,保证双面间隙值Z。

(3)中心距

C凹=(Cmin+0.5Δ)±Δ/3

式中 D凹、d凸——凹模、凸模尺寸(mm);

C凹——凹模孔中心距尺寸(mm);

Dmin——工件最小极限尺寸(mm);

dmax——工件最大极限尺寸(mm);(https://www.xing528.com)

Cmin——工件孔中心距最小极限尺寸(mm);

Δ——工件公差。

2.齿圈的确定

齿圈是齿形压边圈上的“V”形凸起圈,它围绕在工件的剪切周边,并离开模具刃口一定距离。齿圈是精冲模(包含简易精冲模)的重要组成部分。

(1)齿圈的设置 齿圈的分布应根据工件形状和加工的可能性进行设置。通常,对于形状简单的精冲件,齿圈可做成与工件外形相同的形状,而形状复杂的精冲件,齿圈可做成与工件外形近似。

冲小孔时一般不需要齿圈。冲直径大于料厚10倍的大孔时,可在顶杆上考虑加齿圈(用于固定凸模式模具)。当材料厚度小于3.5mm时,只需在齿圈压板上设置单面齿圈;当材料厚度大于3.5mm时,需在齿圈压板和凹模上都加工齿圈,即双面齿圈。为保证材料在齿圈嵌入后具有足够的强度,上、下齿圈可微微错开。

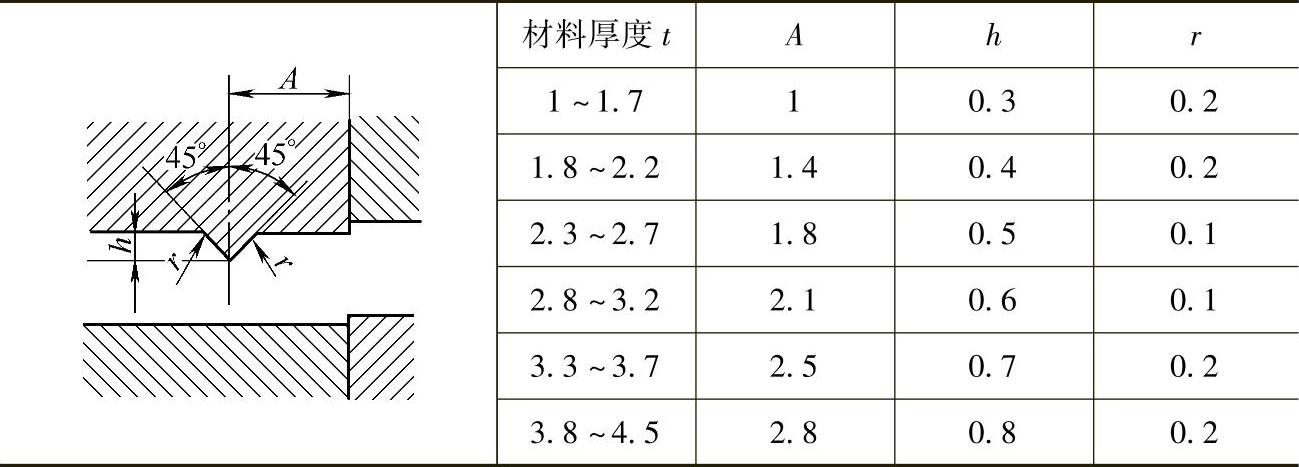

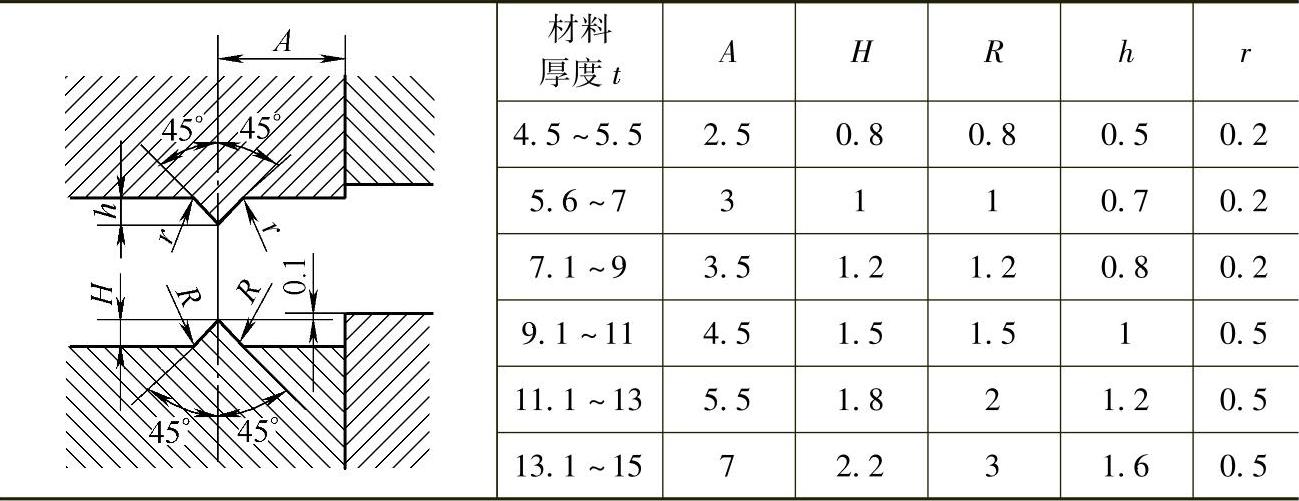

(2)齿圈的齿形参数 齿圈的齿形参数见表5-3和表5-4。

表5-3 单面齿圈尺寸(压板) (单位:mm)

表5-4 双面齿圈尺寸(压板和凹模) (单位:mm)

3.刃口圆角的确定

为了改善金属的流动性,提高工件的冲切断面质量,应在凹模刃口处倒很小的圆角,但当凹模刃口太小时,有时也会出现二次剪切和细纹。因此,一般凹模刃口取0.05~0.1mm的圆角效果较好。对于冲孔凸模,一般在冲裁薄料时采用清角,冲裁厚料时采用的圆角为0.05mm左右。在实际生产试制时,还要对刃口圆角进行适当修整。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。