冲裁操作尽管比较简便,但若操作不当,也易在冲裁加工过程中影响到冲压加工的安全、冲压件的质量和冲模的使用寿命。冲裁操作常见的问题及其注意事项如下。

1.随意使用模柄衬套

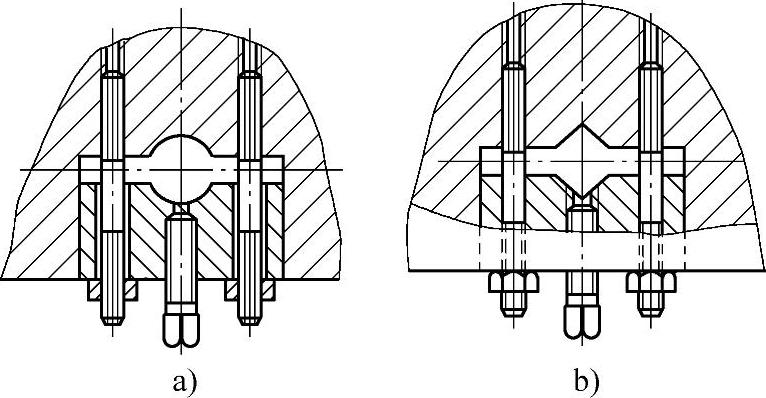

一般来说,滑块的模柄孔有圆形及方形两种,如图4-21所示。

图4-21 模柄孔

a)圆形 b)方形

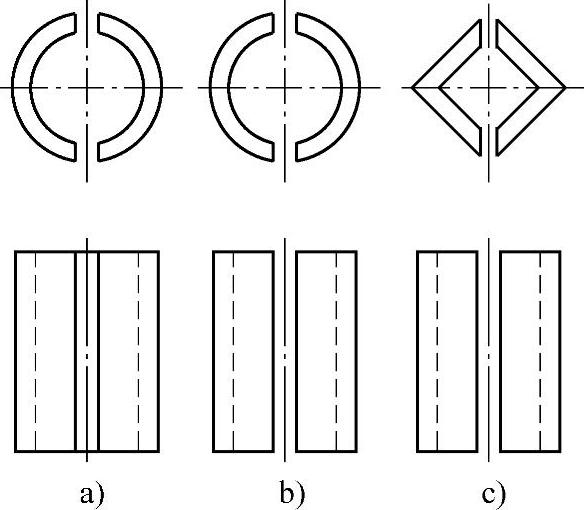

通常,待安装的冲模模柄的直径与压力机滑块上的模柄孔是相符的。当模柄的外形尺寸小于模柄孔尺寸时,禁止用随意能够得到的铁块、铁片等杂物作为衬垫,必须采用如图4-22所示的专用开口衬套或对开衬套将模具模柄包裹后一同进入压力机滑块上的模柄孔中。图4-22a、b所示为用于圆形模柄孔的衬套,图4-22c所示为用于方形模柄孔的衬套。

图4-22 常用衬套形式

a)开口衬套 b)圆形对开衬套 c)方形对开衬套

2.重复冲裁

重复冲裁就是冲一次后冲裁件未被取走时又接着冲一次,这样往往使冲裁件的冲裁边有一窄条被裁下并挤入模具间隙,造成凸模的挤偏移位,易导致啃模,损坏冲模工作刃口。正确的冲裁操作方法是:避免重复冲裁,同时在冲裁作业时一定要注意将残留在模具上的废料或冲裁件清除干净。

3.板料叠冲

下模只能放一个工件,不允许两块板料叠在一起进行重叠冲裁。这是因为对于冲裁模,一定的冲裁间隙适用于冲压一定厚度的材料。若两块板料叠在一起或工件表面含有其他金属杂物进行冲裁,相当于改变了模具间隙,增大了冲裁力。而且多件叠冲也可能造成凸模被挤偏而发生啃模或凹模被挤裂。

4.冲制半个制件(https://www.xing528.com)

冲制半个制件的情况有时出现在条料最后几步的手工送料时,或在送料定位不正确或条料宽度不够时出现。发生这种“半落”现象时,由于半个制件的落料使凸模产生的侧向力,易导致凸模的折断。

5.磨钝的刃口继续冲裁

磨钝的刃口不允许继续冲裁。这是因为冲裁时,凸模与凹模刃口对坯料施加冲裁力,反过来,坯料对凸模与凹模刃口也产生侧压力和摩擦力,间隙越小,侧压力和摩擦力越大,会加快凸模和凹模刃口的磨损。磨损后的凸模刃口尺寸越磨越小,凹模刃口尺寸越磨越大,最终可能导致冲裁间隙偏大引起制件尺寸超差,毛刺增大;另一方面,间隙变大后,坯料弯曲相应增大,使凸模与凹模刃口端面上的压应力分布不均匀,容易产生崩刃或塑性变形,使刃口进一步变钝,冲裁力增大,制件断面不平整。因此,磨钝的刃口需要重新刃磨。

6.脆性材料在常温下冲裁

对于厚度大于1mm的脆性材料或层压非金属材料,如有机玻璃、硬橡胶板、酚醛树酯层压板、云母片等,不能在常温下冲裁。因为常温下冲裁时容易引起材料的崩裂和分层,而采用加热冲裁能得到质量良好的冲裁件。

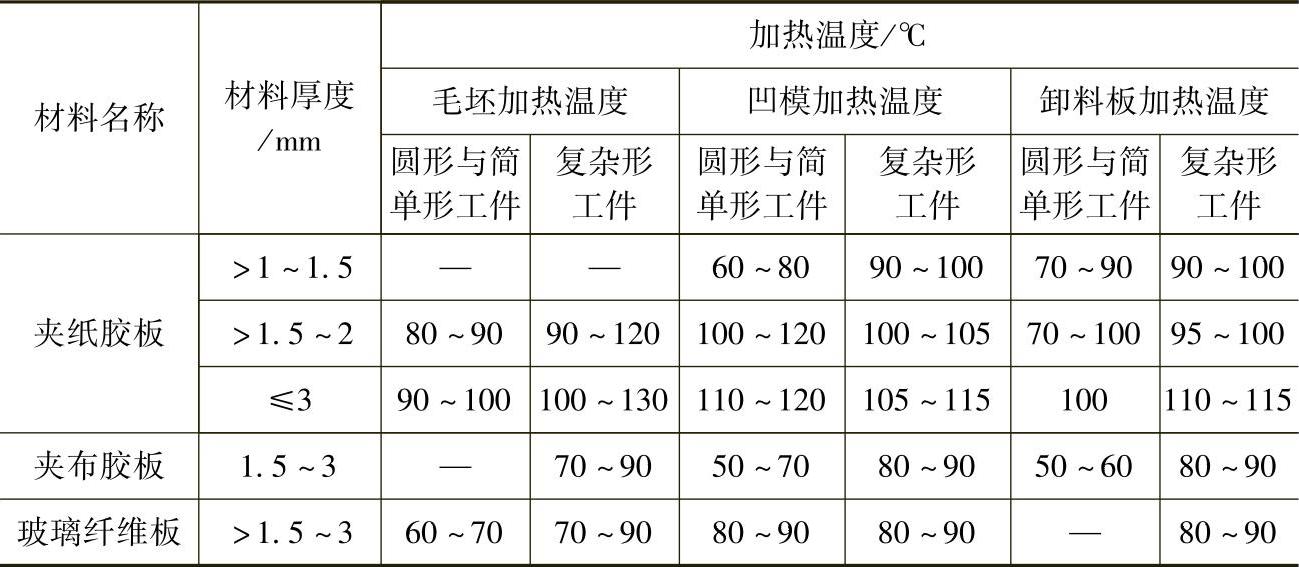

对于1mm厚的有机玻璃,应在毛坯加热温度为60~80℃,加热时间1.5min,模具加热温度为90~110℃下冲裁。表4-11是非金属材料冲裁时毛坯、凹模及卸料板的加热温度。

表4-11 非金属材料冲裁时毛坯、凹模及卸料板的加热温度

7.加热到蓝脆区冲裁

利用金属在热状态下抗剪强度降低这一特性,在冲裁较厚板料时,常将材料加热后再进行冲裁,称作红冲法冲裁。但金属加热软化的趋势并不是绝对的。在加热过程的某些温度区间,往往由于过剩相的析出或相变等原因而出现脆性区,使金属的塑性降低,变形抗力增加,如碳钢加热到200~400℃时,因为时效作用(夹杂物以沉淀的形式在晶界滑移面上析出)使塑性降低,变形抗力增加,这个温度范围称为蓝脆区。这时钢的性能变坏,易于脆断,断口呈蓝色。因此,在板料热态冲裁操作过程中,应特别注意实际变形热压的温度不应处于蓝脆区。

在实际操作时,由于加热设备与压力机之间的位置及操作过程的影响,实际冲裁温度一般要比加热温度低150~200℃,故加热温度最好取850~900℃。表4-12列出了各种钢板在室温和不同加热温度下的抗剪强度。

表4-12 钢在加热状态下的抗剪强度τ(单位:MPa)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。