冲模在压力机上总的安装原则是:首先将上模固定在压力机滑块上,再根据上模位置调整固定下模。在模具安装过程中,必须进行压力机相应的调整。

冲裁模的安装分无导向冲裁模和有导向冲裁模两种。

1.无导向冲裁模的安装

无导向冲裁模的安装比较复杂,其方法为:

(1)模具安装准备 模具安装前,应先做好压力机和模具的检查工作,主要检查内容如下:

1)所选用压力机的公称压力必须大于模具工艺力的1.2~1.3倍。

2)冲模各安装孔(槽)的位置必须与压力机各安装孔(槽)相适应。

3)压力机工作台面的漏料孔尺寸应大于或能通过制品及废料尺寸,若直接落于工作台面,要留有人工清除的空间。

4)压力机的工作台和滑块下平面的大小应与安装的冲模相适应,并要留有一定的余地。一般情况下,压力机的工作台面应大于冲模模板尺寸50~70mm。

5)冲模打料杆的长度与直径应与压力机的打料机构相适应。

此外,还应熟悉所要冲制零件形状、尺寸精度和技术要求,掌握所冲零件的相关工艺文件和本工序的加工内容;熟悉本冲裁模的种类、结构及动作原理、使用特点等,最后还应对模具和压力机台面进行清洁及压力机工作状态的检查。

(2)检查冲模的安装条件 冲模的闭合高度必须要与压力机的装模高度相符。冲模在安装前,其闭合高度必须要先经过测定,模具的闭合高度H0应满足:

Hmin+10mm≤H0≤Hmax-5mm

式中 H0——模具的闭合高度(mm);

Hmax——压力机最大闭合高度(mm);

Hmin——压力机最小闭合高度(mm)。

如果模具闭合高度太小,不符合上述要求,可在压力机台面上加一个磨平的垫板,使之满足上述要求才能进行装模,如图4-9所示。

图4-9 压力机和模具安装的尺寸关系

1—顶件横梁 2—模柄夹持块 3—垫板 4—工作台 N—打料横杆的行程 M—打料横杆到滑块下表面之间的距离 h—模柄孔深或模柄的高度 d—模柄孔或模柄的直径 k×s—滑块底面尺寸 L—台面到滑块导轨的距离 l—装模高度调节量(封闭高度调节量) a×b—垫板尺寸 D—垫板孔径 a1×b1—工作台孔尺寸 A×B—工作台尺寸

当多套冲模联合安装在同一台压力机上实现多工位冲压时,各套冲模的闭合高度应相同。

(3)安装模具 完成上述各项模具的安装准备工作后,可按以下步骤进行模具的安装。(https://www.xing528.com)

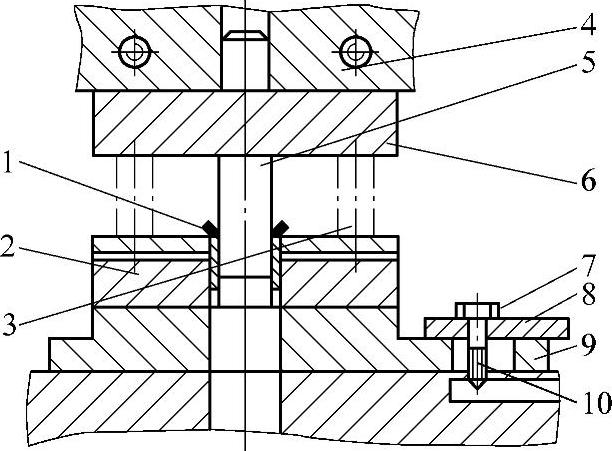

1)将冲模放在压力机的中心处,见图4-10。其上、下模用垫块3垫起。

图4-10 无导向冲裁模的安装与调整

1—硬纸片 2—凹模 3—垫块 4—压力机滑块 5—凸模 6—上模板 7—螺母 8—压板 9—垫铁 10—T形螺栓

2)将压力机滑块4上的螺母松开,用手或撬杠转动压力机飞轮,使压力机滑块下降到同上模板6接触,并使冲模的模柄进入滑块的模柄孔中。

假如按上述要求将滑块4调到最下位置还不能与上模板接触时,则需要调整压力机连杆上的螺杆,使滑块与上模板接触。如果连杆调整到下极点仍不能使滑块与上模板接触,则需要在下模底部垫以垫块将下模垫起,直到接触为止。

3)滑块的高度调整好后,将模柄紧固在压力机滑块上。

(4)调整模具间隙 完成模具在压力机上的安装工作后,则应调整模具凸、凹模间的间隙,即在凹模的刃口上垫以相当于凸、凹模单面间隙值厚的硬纸片1或铜片,并用透光法调整凸、凹模的间隙,使之均匀。

(5)固定模具 间隙调好后,将T形螺栓10插入压力机台面槽内,并通过压板8、垫铁9和螺母7将下模紧固在压力机上。注意,紧固螺栓时要对称、交错地进行。

(6)模具试冲 完成上述各项工作后,可开动压力机进行模具的试冲。在试冲过程中,若需调整冲模间隙,可稍松开螺母7,用手锤根据冲模间隙的分布情况,沿调整方向轻轻锤击下模板,直到冲模间隙合适为止。

(7)正式生产 模具试冲后的工件经自检及专职检验合格后,可投入批量生产。

2.有导向冲裁模的安装方法

有导向的冲裁模,由于导柱、导套导向,故安装与调整要比无导向的冲裁模方便和容易,其安装要点是:

1)按无导向冲裁模的安装要求分别做好模具安装前的技术准备、模具和压力机台面的清洁及压力机的检查工作。

2)将闭合状态下的模具放在压力机台面上。

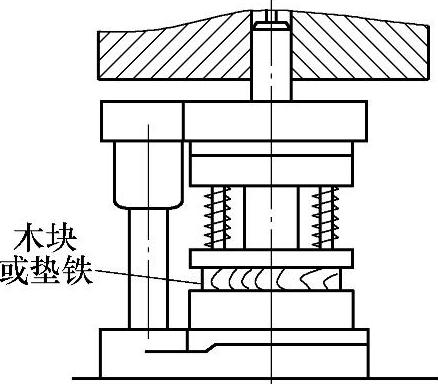

3)把上模和下模分开,用木块或垫铁将上模垫起。

4)将压力机滑块下降到下死点,并调整到能使其与模具上模板的上平面接触,如图4-11所示。

图4-11 模具的安装

5)分别把上模、下模固紧在压力机滑块和压力机台面上,螺钉紧固时要对称、交错地进行。滑块调整位置应使其在上死点时,凸模不至于逸出导板之外或导套下降距离不得超过导柱长度的1/3为止。

6)紧固牢固后,进行试冲,试冲合格转入正式生产。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。