(一)单轴型压缩机的操作与维护(以TYS89型氮气压缩机为例)

TYS89氮气压缩机是配套15000制氧空气分离设备压送产品氮气的设备。该机组采用异步电动机拖动;通过平行轴增速器增速后带动压缩机运行。

1.主要技术规范

(1)设备主要性能参数

1)压缩机:

型号 3TYS89

工作介质 氮气

相对湿度 0%

流量 15000m3/h

进气压力 5.39kPa(G)

排气压力 0.8MPa(G)

压缩机转速 11028r/min

类型 三段六级平面剖分式压缩机,中间2次冷却,加末端冷却器

2)电动机:

型号及类型 YK2500-2异步电动机

额定输出功率 2500kW

电压 10kV

电流 168A

频率 50Hz

转速 2985r/min

转向 从输出端看,为逆时针方向

3)平行轴增速器:

型号及类型 平行轴单斜齿轮增速器

传递功率 2500kW

速度 2985/11028r/min

4)润滑油系统:

润滑油牌号 HU-20汽轮机油(GB2537—1981)

回油温度 55℃

供油温度 (40±5)℃

供油压力 0.35MPa

过滤密度 0.04mm

(2)正常工艺参数

1)压力:

压缩机进气压力 0.00539(5.39kPa)(G)

三级进气压力 0.16MPa

五级进气压力 0.45MPa

氮气出压缩机压力 0.8MPa(G)

增速器进油压力 0.2MPa

压缩机径向轴承进油压力 0.12MPa

压缩机止推轴承进油压力 40kPa

冷却水供水压力 0.35MPa

2)温度:

压缩机进气温度 11℃

三五级进气温度 43℃

机组排气温度 45℃

总供油温度 35~40℃

压缩机径向轴承温度 65℃

压缩机止推轴承温度 65℃

3)压缩机转子轴位移 <0.6mm。

(二)开、停车操作

1.开车前准备工作

1)机组检修、安装完毕,电器试验完毕具备使用条件,控制系统灵敏可靠,所有仪表准确无误,并将显示仪表投入使用。

2)油路系统准备合格,项目如下:

①油箱内的20号汽轮机油,经化验合格,油箱油位正常。

②油系统其他阀正常启闭,排油管路及回油管路畅通。

③起动排烟风机。

④起动油泵。

⑤接通电加热器,直至油温正常,然后自动切断加热器电源。

⑥待高位油箱回油以后,调整各轴承进油压力满足比设计正常值+60kPa,电动机轴承进油压力调至150kPa。

⑦对压缩机进行手动盘车检查,转动灵活、无异响。

3)水路系统准备项目如下:

①打开各中间冷却器、回水阀、电动机冷却器进、回水阀②。打开水主管路,各中间冷却器上的水腔排气阀排气,排气结束后,将其关闭。

4)气路检查。氮气压缩机系统气路如图3-22所示。气路检查项目如下:(https://www.xing528.com)

①在计算机上将导流叶片开至15°。

②使入口送气阀V1501、中压回流阀V1505全开,且V1505手动控制。

③出口放空阀V1510及出口送气阀V1507全关,且手动控制。

图3-22 氮气压缩机系统气路

2.联锁试验

根据联锁报警清单进行逐项试验。

3.起动

1)准备工作完成以后,氮气压缩机操作台上,电控正常,仪控正常,允许合闸灯亮,再在计算机控制系统上检查确认条件满足,阀位置正常,各工艺参数符合起动要求,在操作台上,将起动开关合上。压缩机起动,达到额定转速。

2)检查机组运转无异常情况后,进口导叶从起动位置15°手动开至40°~50°,同时调节油站冷却水量,使油温控制在(35±5)℃。

3)将V1505阀送电,并缓慢关小V1505,使机组出口压力达到比出口阀后管网压力高出0.05MPa。

4)开V1507,使出口压力不出现较大的波动。将V1510置为自动,并将放空阀设定值SV控制在工艺要求的范围内然后将入口导叶与中间回流阀、出口放空阀与中间回流阀联锁置为自动。

5)并网运行,做好点检及记录。

4.停车

1)在中控室中,中压回流阀及入口导叶置为“手动”,并交替操作使回流阀V1505及高压放空阀V1507缓慢打开,同时注意各级压力变化。

2)将入口导叶逐渐关小至15°。当入口压力降至正常吸入压力时,在操作台将氮气压缩机起动开关置于分闸位置,使主机停车。

3)关闭V1501阀。

4)继续供油30min,待轴承温度降到45℃以下,停油泵及排油烟风机。

5)停供冷却水,当气温降至0℃以下时,排尽冷却器中的积水。

5.紧急停车

1)如果有下列情况之一,须紧急停车:

①机组任何部位冒烟或润滑油发生燃烧现象。

②机体内部发生不正常的碰撞声或异常响声。

③轴承温度发生急剧变化。

④机组及其个别零部件的完整性有可能破坏或处于危险操作。

⑤电气故障或误动作,仪表或控制系统失灵。

⑥突然停电或停冷却水,润滑油突然中断。

2)紧急停车操作,先停主机,然后按以下步骤操作:

①全开氮气放空阀V1510。全开旁通阀V1505(V1510、V1505自动失电)。

②迅速关闭V1507(V1507会自动失电)。

③迅速关闭进口导叶和V1501阀。

(三)氮气压缩机的维护

1)起动过程中应仔细倾听增速器、压缩机各部的运转声音是否正常,并密切注意油温、各润滑点的进油压力、轴承温度、轴位移的变化及轴振动等情况。

2)机组运行中应经常检查系统有无跑、冒、滴、漏等情况,如发现异常,应及时汇报,妥善处理。

3)机组运转时应注意控制各气体冷却器的出口气体温度,尽可能达到设计值。

4)机组运行期间应注意油箱油位不得低于最低油位。

5)定期检查和清洗油过滤器。

6)每小时系统地记录全部主要测试仪表的指示值。

7)运行过程中,根据空气分离工况调节V1505、V1510阀,在一般情况下,V1510应全关。

8)油过滤器的清洗,步骤如下:

①油过滤器的“切除”:把手柄分别放在两侧“切除”位置上,打开同侧筒壳顶部的放气旋塞,看是否有油溢出,如无油溢出,说明已经切除。

②油过滤器的清洗:

a.打开过滤器后的排污阀。

b.将手柄转至“左侧吹除”位置上,注意是否有油排出。

c.将手柄转至“正常工作”位置上,注意过滤器前后压差是否减少。

d.按a、b要求反复动作数次,每次3~5s。

e.对左侧过滤器芯,重复a、b、c、d。

f.将手柄转回“正常工作”位置,关闭排污阀。

③如果过滤器阻力仍然很大(>50kPa)则应拆出滤芯清洗,步骤如下:

a.左侧滤芯清洗:将手柄切换到“左侧切除”位置上,打开左侧壳体顶部的放气旋塞,注意是否有油溢出,然后拆滤芯,清洗干净后再装回去。

b.对于右侧滤芯,可参照a进行。

9)停车期间的维护:

①每十天起动一次油泵,每次开30min,并手动盘车。

②保持冷却器内经常有水流动。

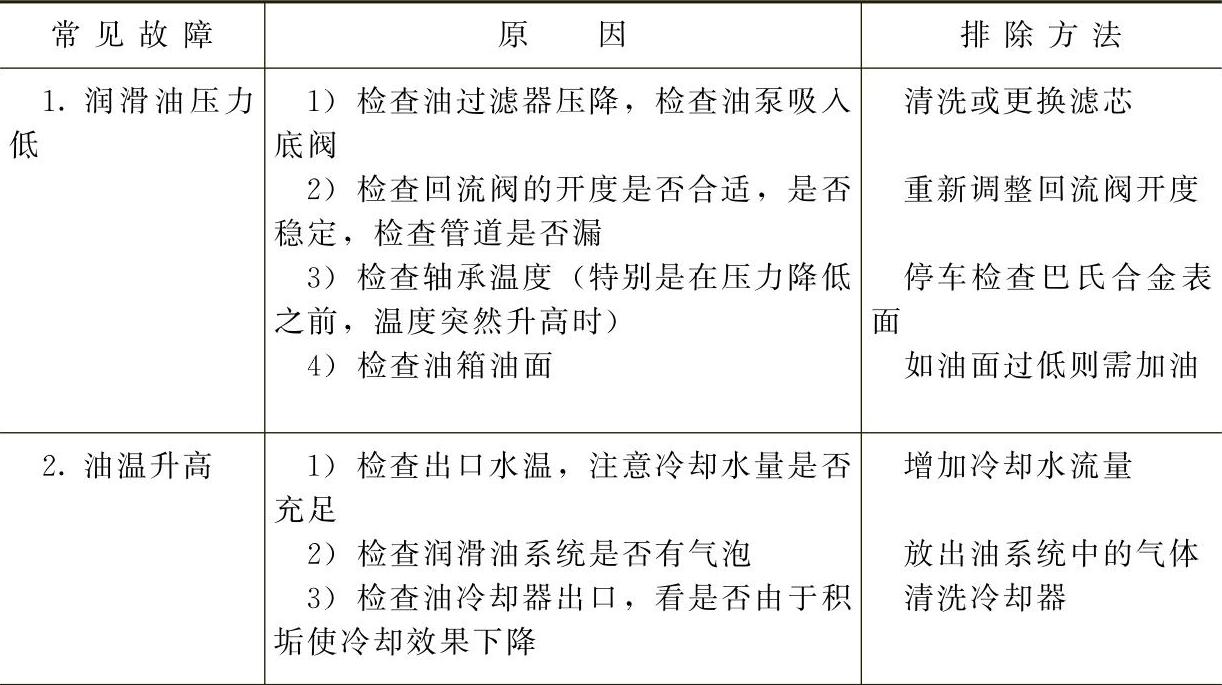

(四)氮气压缩机的常见故障与排除方法(表3-23)

表3-23 氮气压缩机的常见故障与排除方法

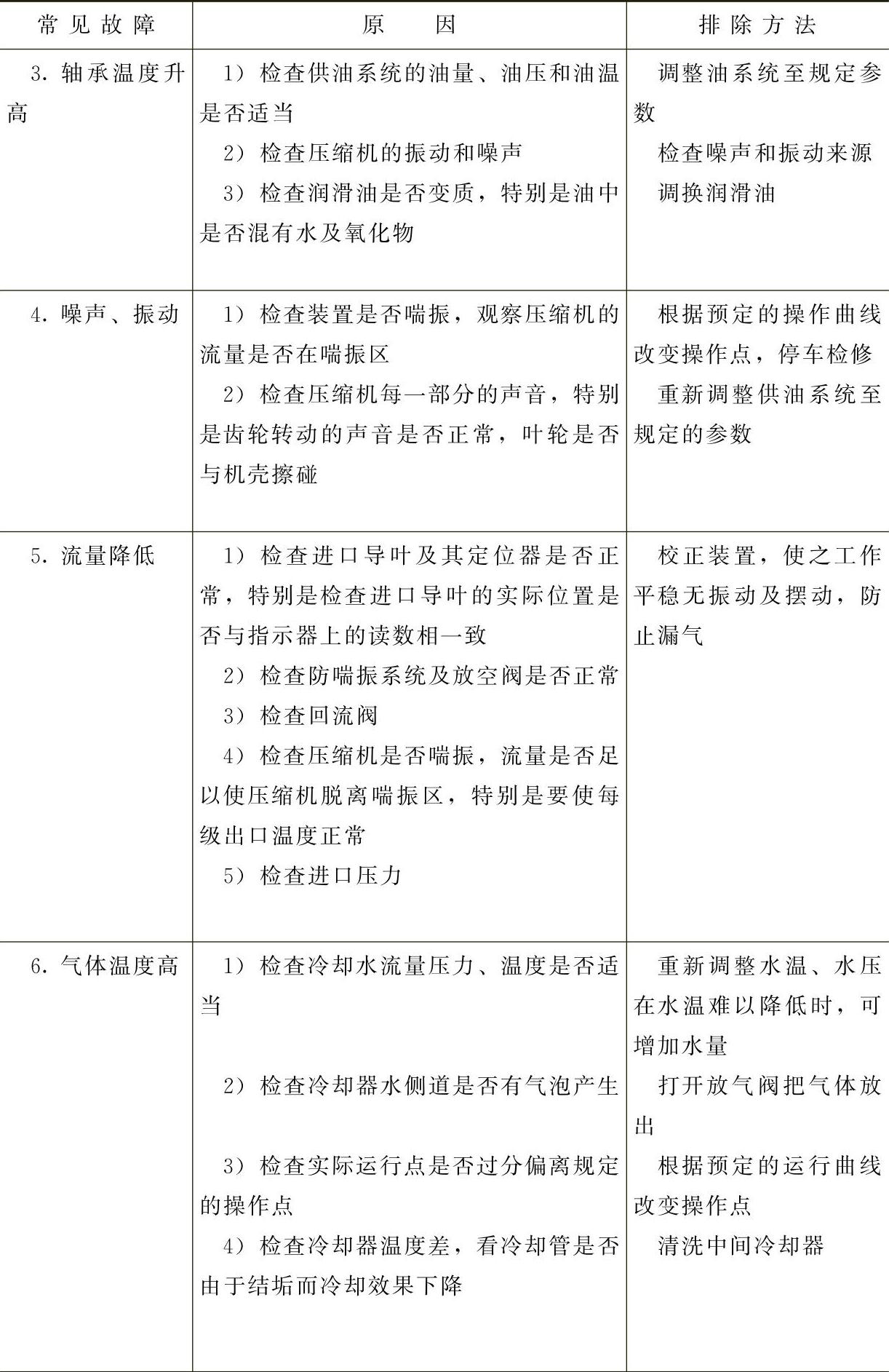

(续)

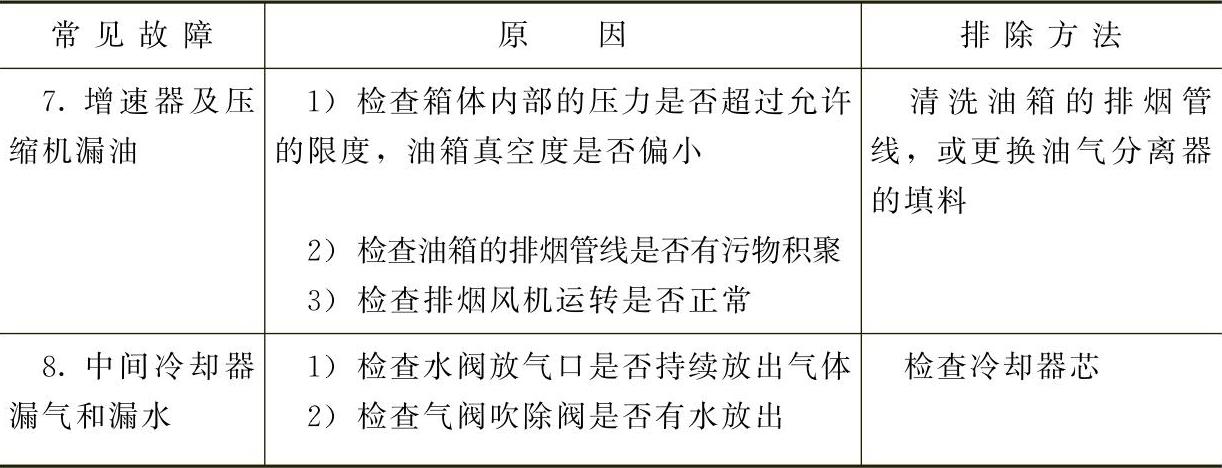

(续)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。