1.外椭圆柱上平面倒圆

(1)立铣刀

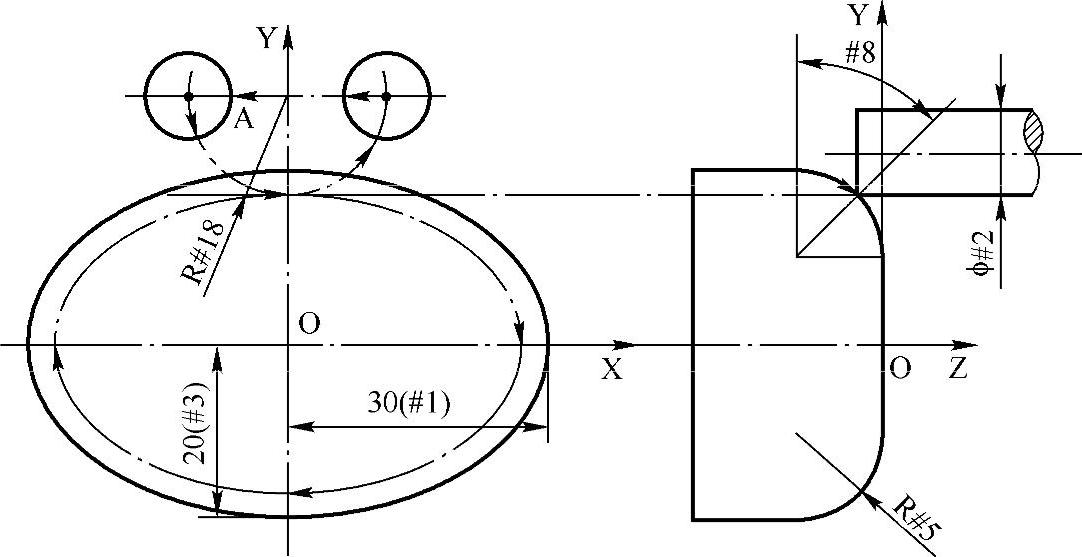

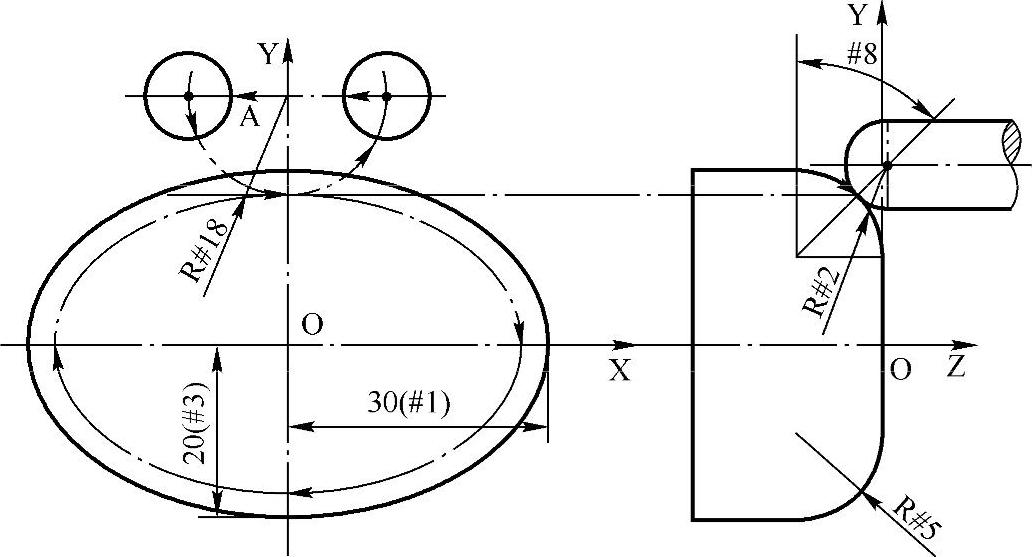

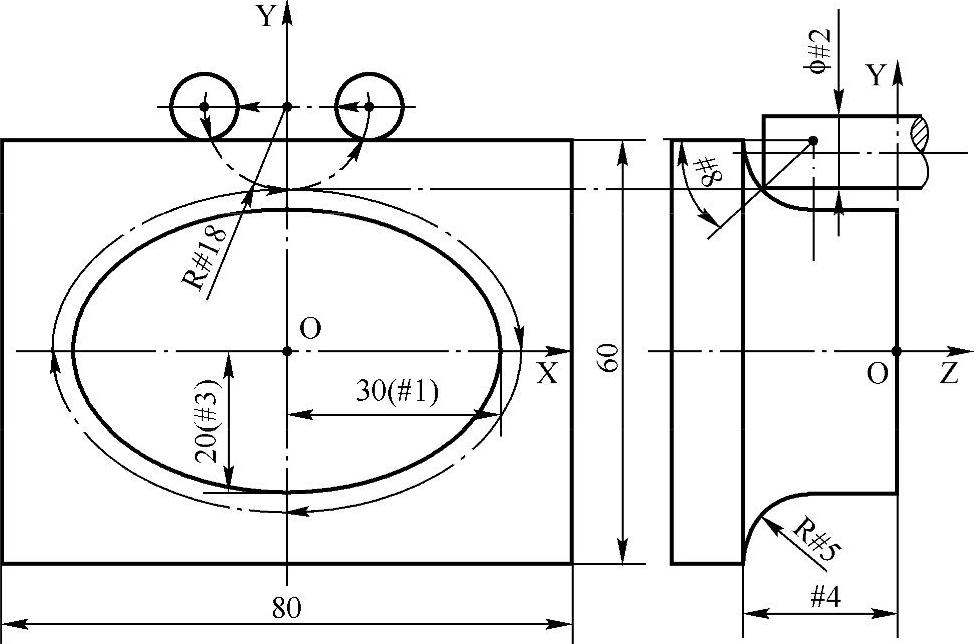

1)分析:如图6-94所示,X、Y轴方向半轴长分别为#1、#3的外椭圆柱上平面为XY轴所在的平面,中心为坐标系原点,轴线为Z轴,上平面四周需用直径为#2的立铣刀进行倒圆,R为#6。

走刀方式:下刀点即开始点选择在工件的正前方,由下而上逐层环铣,以切入点与圆角圆心连线跟水平面之间的夹角为角度自变量#8,#6为角度递增量,顺铣方式(顺时针方向走刀铣削)单向走刀。

图6-94 外椭圆柱上平面倒圆(1)

首先快速定位在(0,[#3+#18],-#5)处,赋自变量初始值#8=0,计算此时刀具半径补偿值#11,通过G10 L12 P1 R#11指令将半径补偿值#11赋给半径补偿值D1寄存器,然后再运用半径补偿指令G41 D1和圆弧切入、顺时针走刀切削水平椭圆轮廓、切出和取消半径补偿,从而完成第一层的切削。然后角度自变量#8递增一个角度递增量#6,再计算刀具半径补偿值#11并赋给半径补偿值D1寄存器,进而如第一层方法进行第二层切削,一层一层直至完成全部倒圆切削加工。

这里水平椭圆轮廓的加工,始终以#1、#3为X、Y方向的半轴长,只是通过G10 L12 P1 R#11指令对角度变量#8的变化,将相应的半径补偿值#11及时赋给半径补偿值D1寄存器,利用不同的半径补偿值来调整每层水平椭圆轮廓的大小,这样简化了椭圆轮廓加工程序的编程难度。但要注意半径补偿值#11计算要准确,能正确反映随着角度变量#8的变化刀具实际加工位置的变化。

2)变量及说明:

#1=[A];椭圆X轴向半轴长

#2=[B];刀具直径

#3=[C];椭圆Y轴向半轴长

#5=[J];圆角半径r

#6=[K];角度递增值

#7=[D];进给量

#18=[R];1/4圆弧切入切出半径

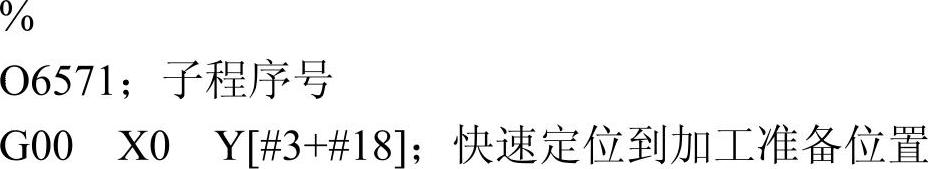

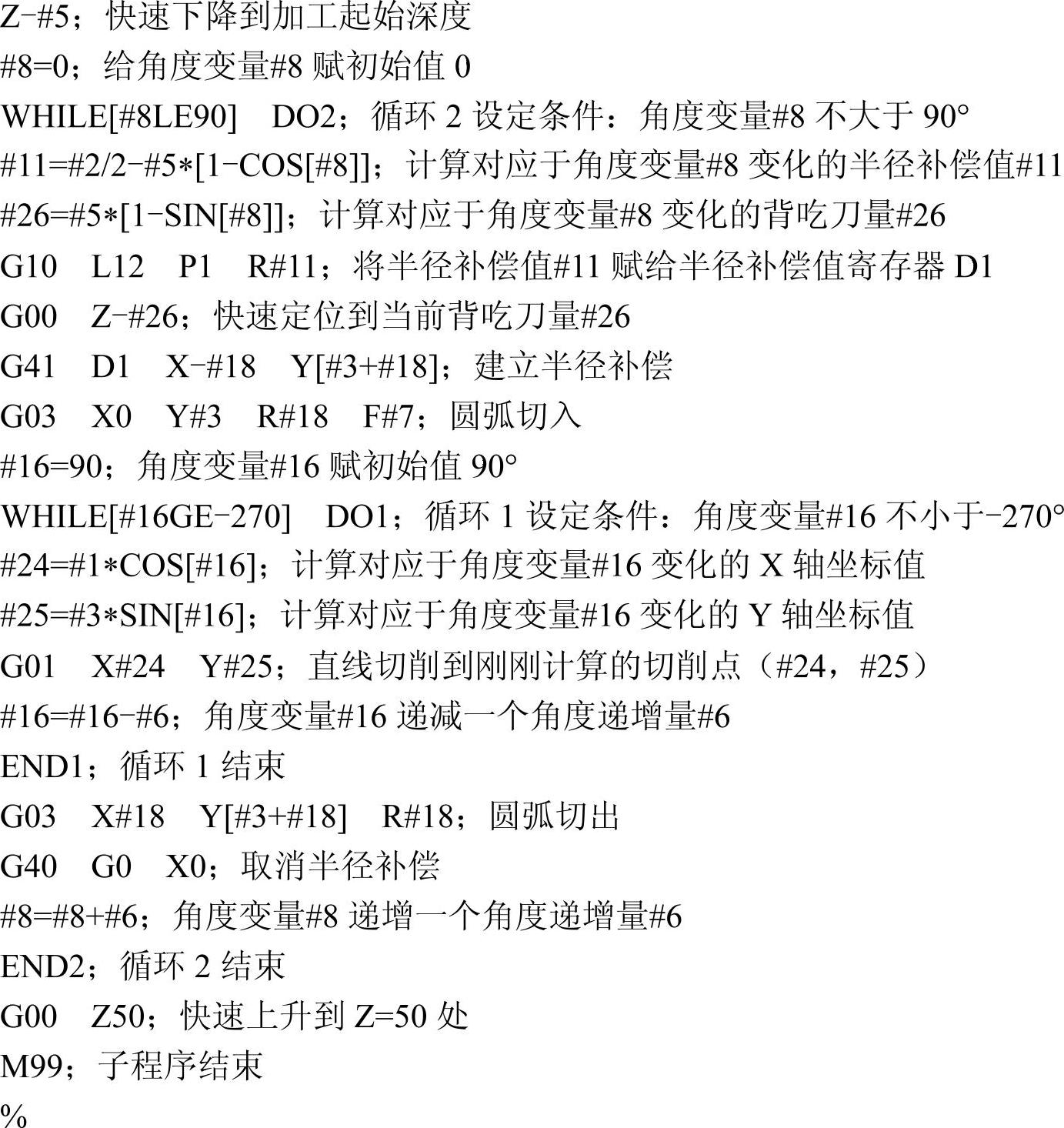

3)宏程序如下:

4)主程序如下:

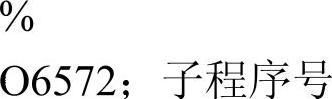

(2)球头铣刀

1)分析:如图6-95所示,与图6-94基本相同,只不过刀具是半径为#2的球头铣刀,其余完全一样。

图6-95 外椭圆柱上平面倒圆(2)

走刀方式:与图6-94完全一样。

首先快速定位在(0,[#3+#18],-#5)处,赋自变量初始值#8=0,这里没用半径补偿,而是计算随着角度变量#8的变化,倒圆后椭圆轮廓缩小量以及相应X、Y方向半轴长,仍然进行圆弧切入、顺时针走刀切削水平椭圆轮廓、切出,完成每一层的切削。然后角度自变量#8递增一个角度递增量#6,再重新计算切削加工,一层一层直至完成全部倒圆切削加工。

这里水平椭圆轮廓的加工,以能反映角度变量#8变化的变量#14、#15作为X、Y方向的半轴长。

2)变量及说明:

#1=[A];椭圆X轴向半轴长

#2=[B];球头铣刀半径

#3=[C];椭圆Y轴向半轴长

#4=[I];椭圆柱高度

#5=[J];圆角半径r

#6=[K];角度递增值

#7=[D];进给量

#18=[R];1/4圆弧切入切出半径

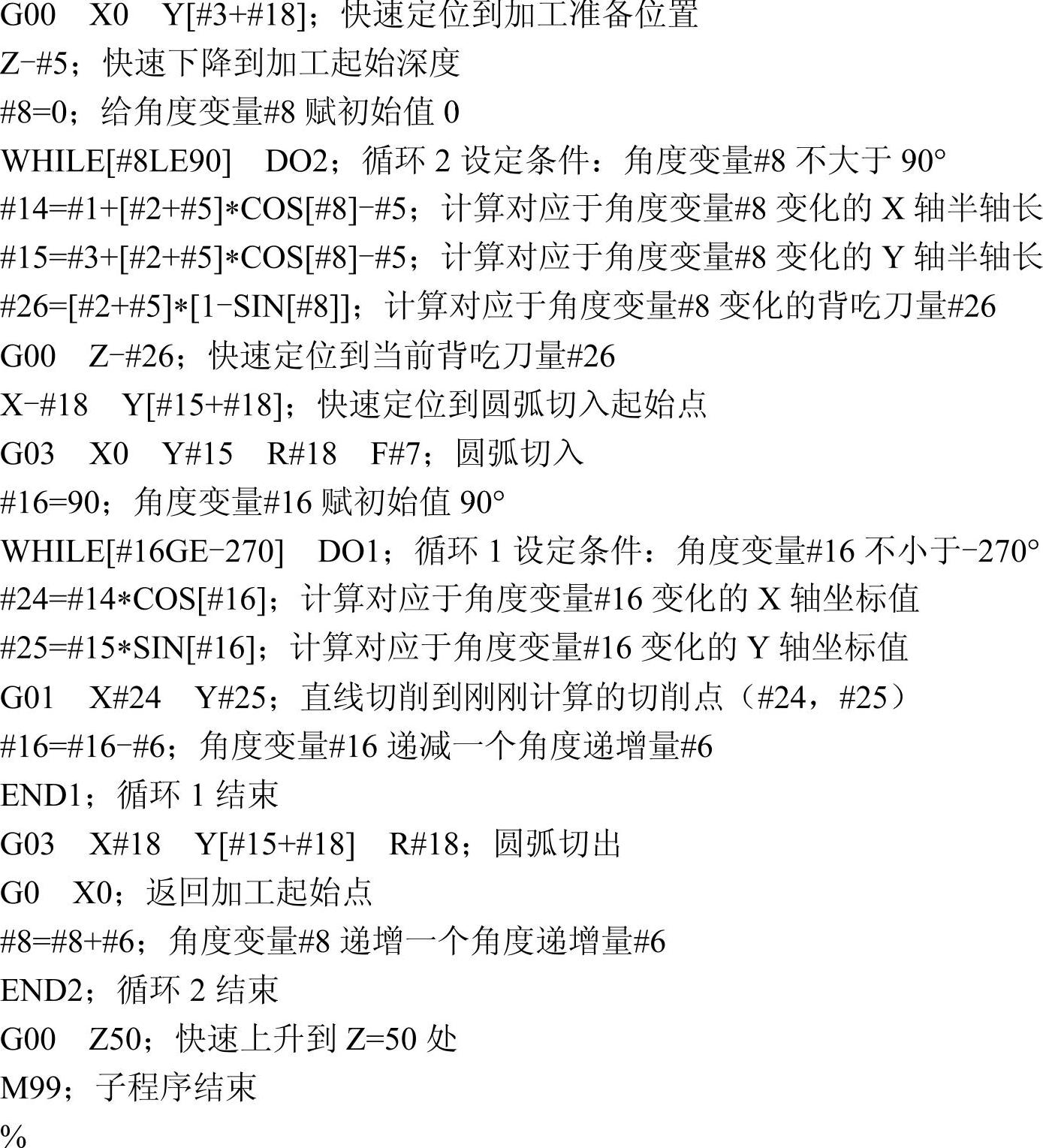

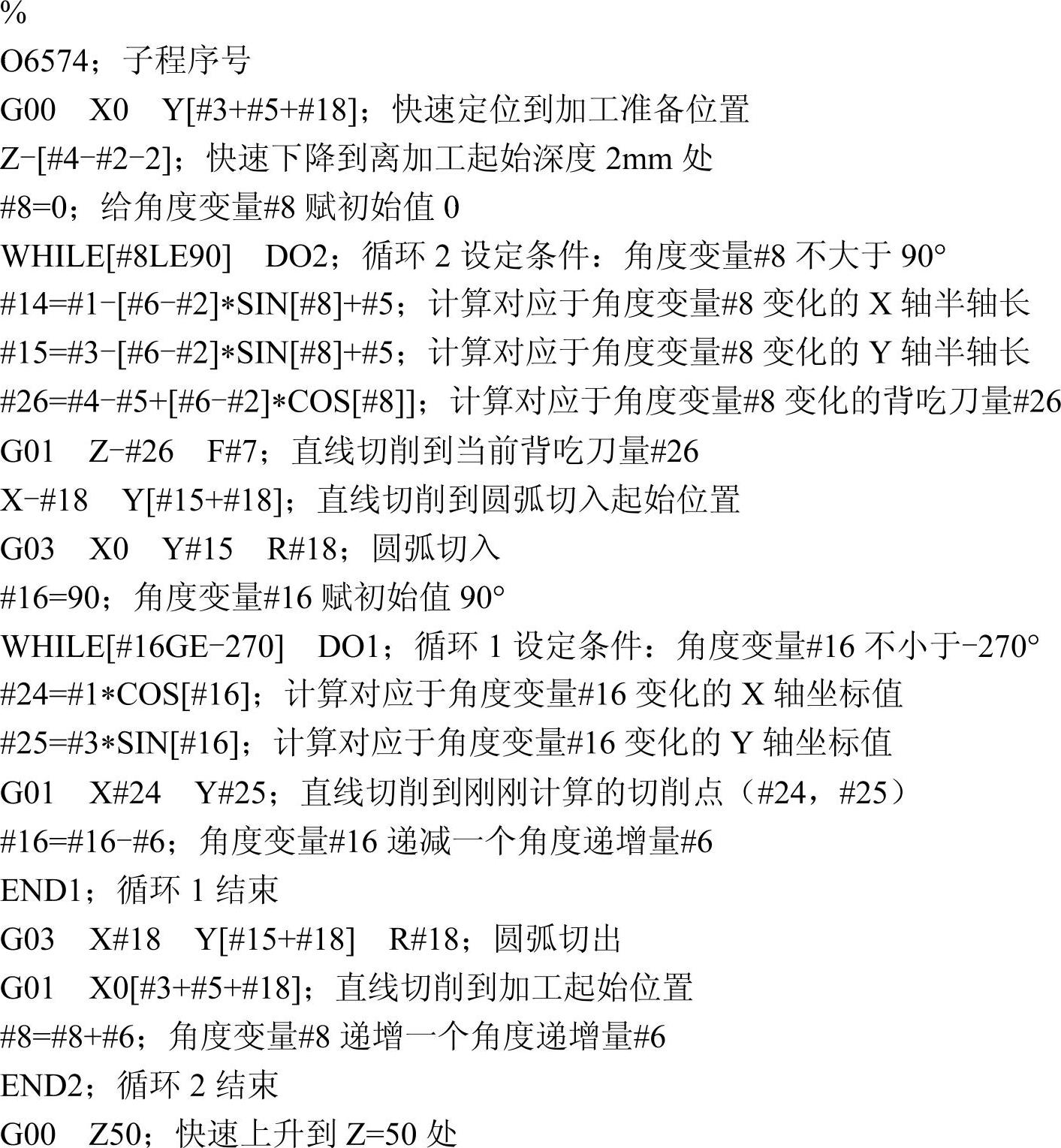

3)宏程序如下:

4)主程序如下:

2.外椭圆柱底面倒圆

(1)立铣刀

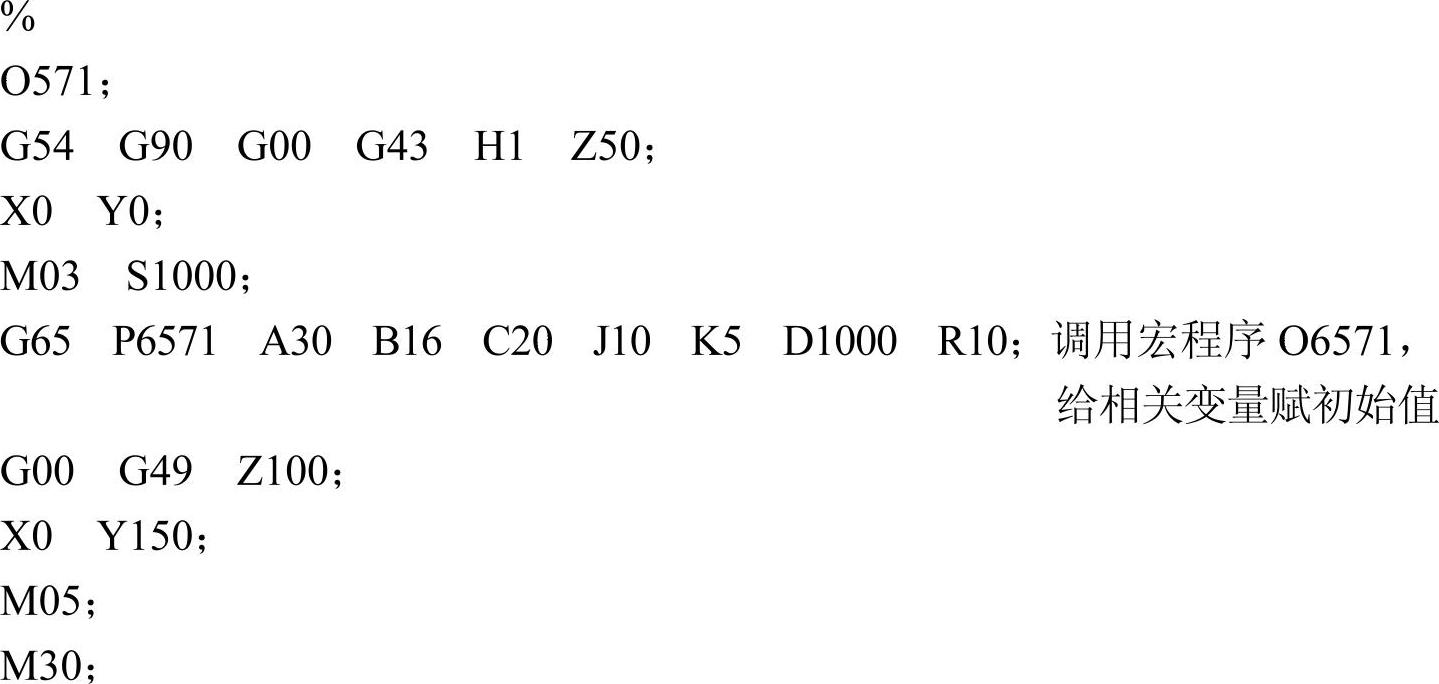

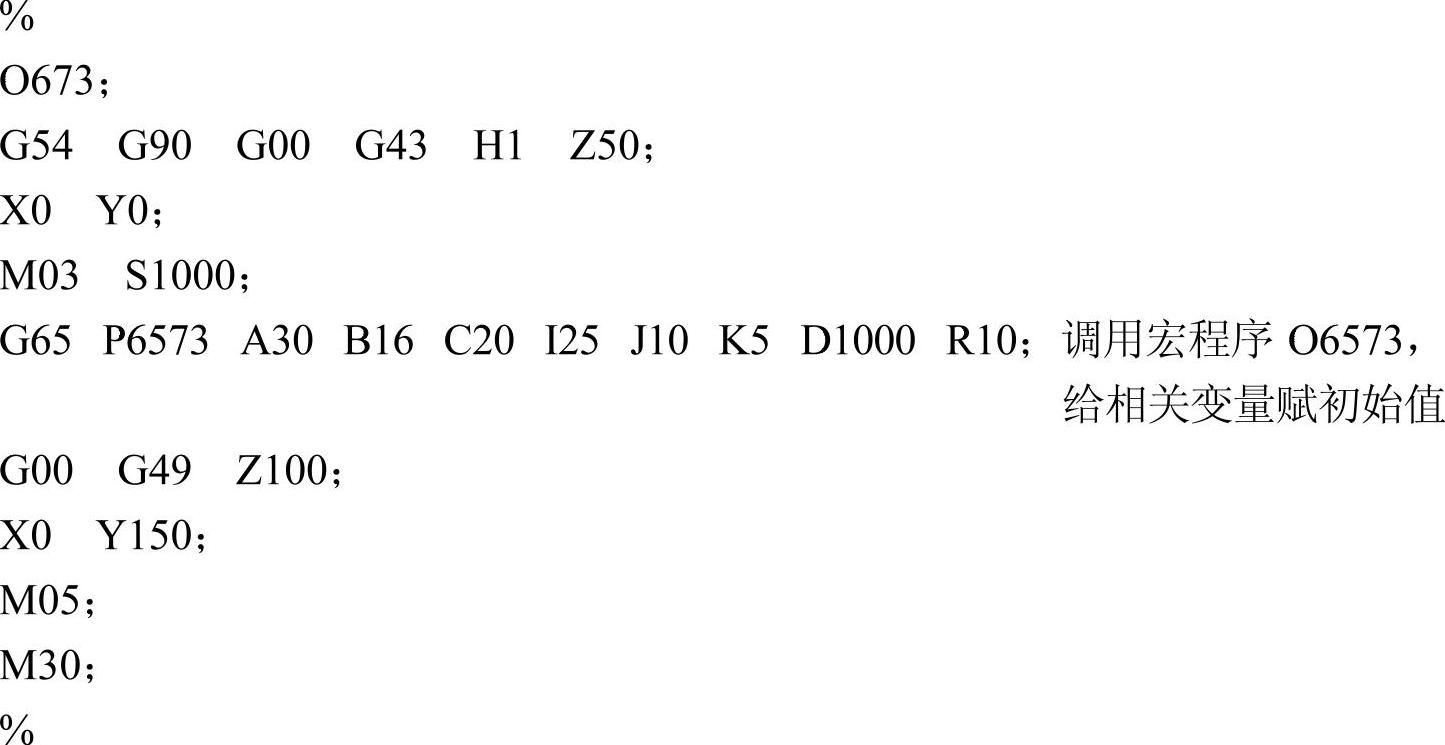

1)分析:如图6-96所示,X、Y轴方向半轴长分别为#1、#3的外椭圆柱上平面为XY轴所在的平面,中心为坐标系原点,轴线为Z轴,上平面四周需用直径为#2的立铣刀进行倒圆,R为#6。

图6-96 外椭圆柱底面倒圆(1)

走刀方式:下刀点即开始点选择在工件的正前方,由下而上逐层环铣,以切入点与圆角圆心连线跟垂直面之间的夹角为角度自变量#8,#6为角度递增量,顺铣方式(顺时针方向走刀铣削)单向走刀。

首先快速定位在(0,[#3+#5+#18],-#4)处,赋自变量初始值#8=0,计算此时刀具半径补偿值#11,通过G10 L12 P1 R#11指令将半径补偿值#11赋给半径补偿值D1寄存器,然后再运用半径补偿指令G41 D1和圆弧切入、顺时针走刀切削水平椭圆轮廓、切出和取消半径补偿,从而完成第一层的切削。然后角度自变量#8递增一个角度递增量#6,再计算刀具半径补偿值#11并赋给半径补偿值D1寄存器,进而如第一层方法进行第二层切削,一层一层直至完成全部倒圆切削加工。

这里水平椭圆轮廓的加工,始终以#1、#3为X、Y方向的半轴长,只是通过G10 L12 P1 R#11指令对角度变量#8的变化,将相应的半径补偿值#11及时赋给半径补偿值D1寄存器,利用不同的半径补偿值来调整每层水平椭圆轮廓的大小,这样简化了椭圆轮廓加工程序的编程难度。但要注意半径补偿值#11计算要准确,能正确反映随着角度变量#8的变化刀具实际加工位置的变化。

2)变量及说明:

#1=[A];椭圆X轴向半轴长

#2=[B];刀具直径

#3=[C];椭圆Y轴向半轴长

#5=[J];圆角半径r

#6=[K];角度递增值

#7=[D];进给量

#18=[R];1/4圆弧切入切出半径

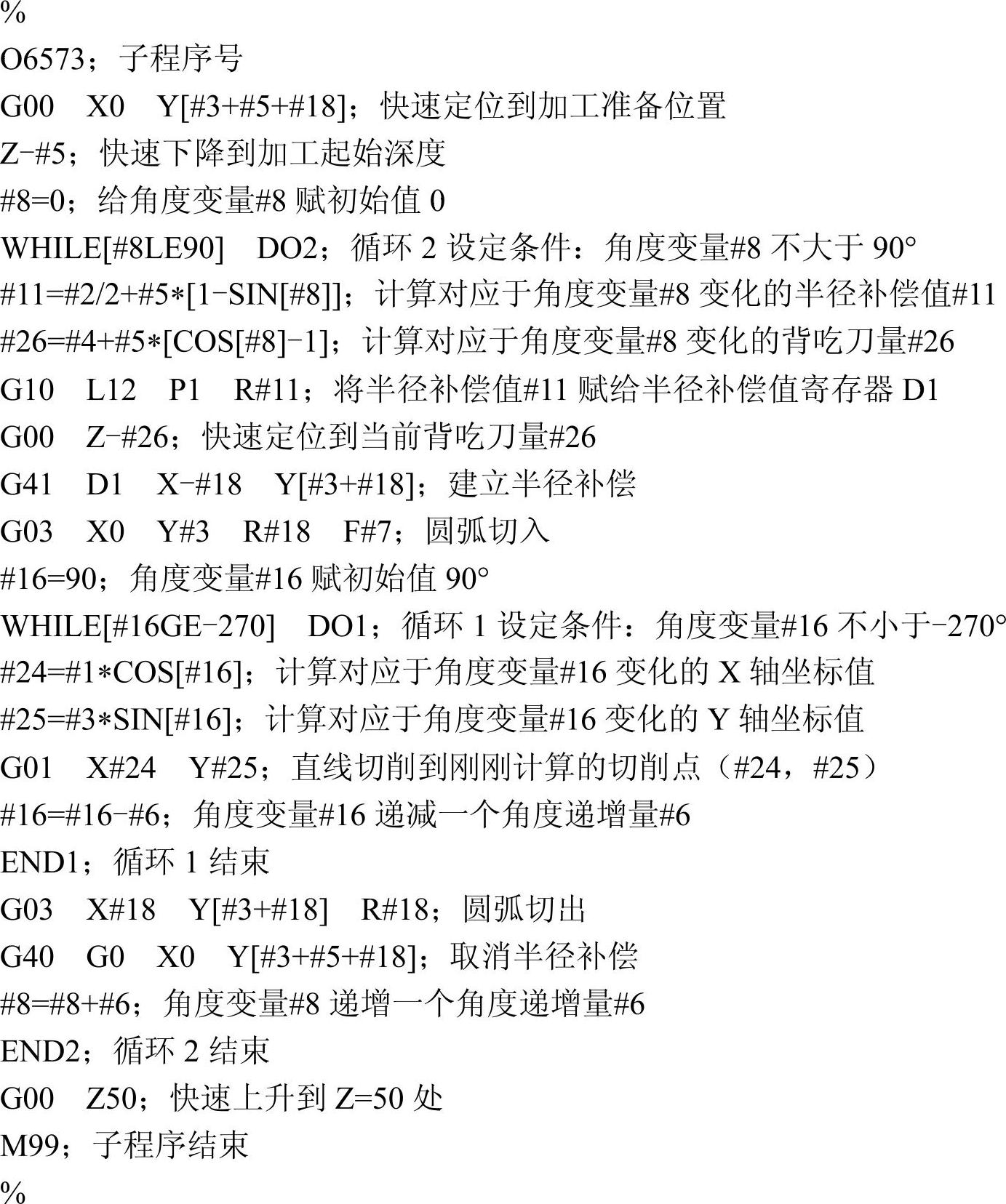

3)宏程序如下:

4)主程序如下:

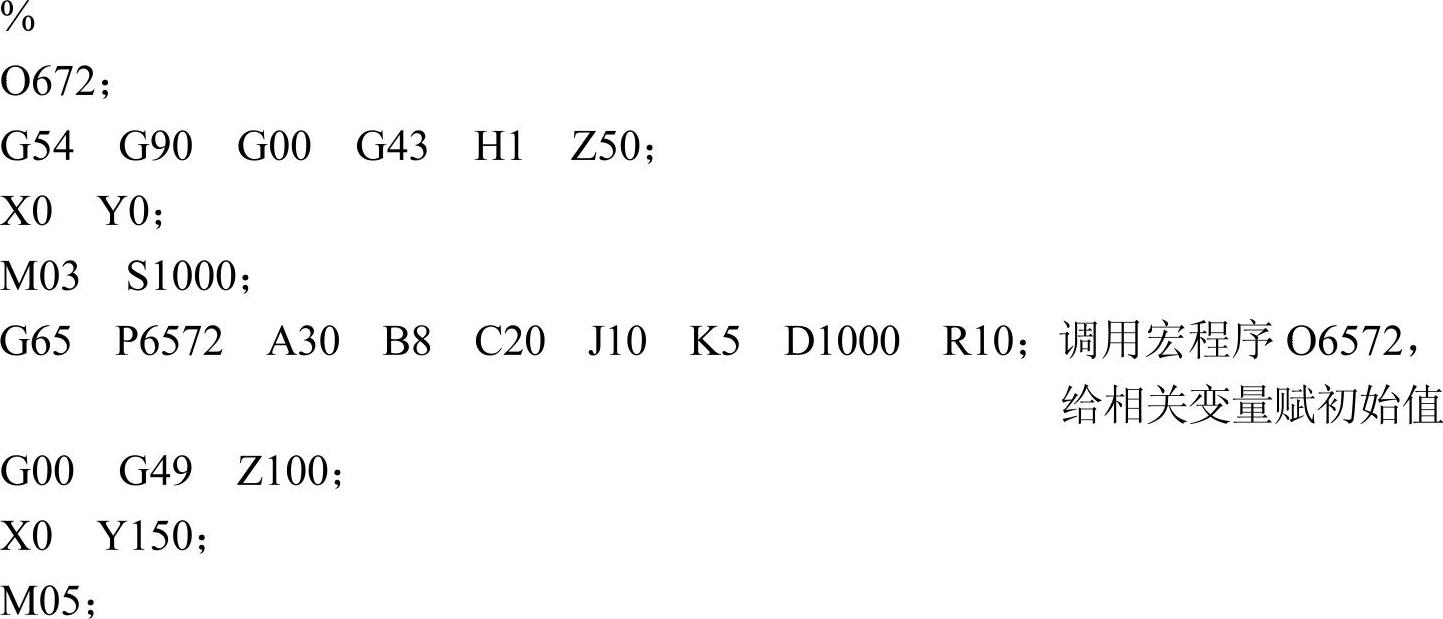

(2)球头铣刀

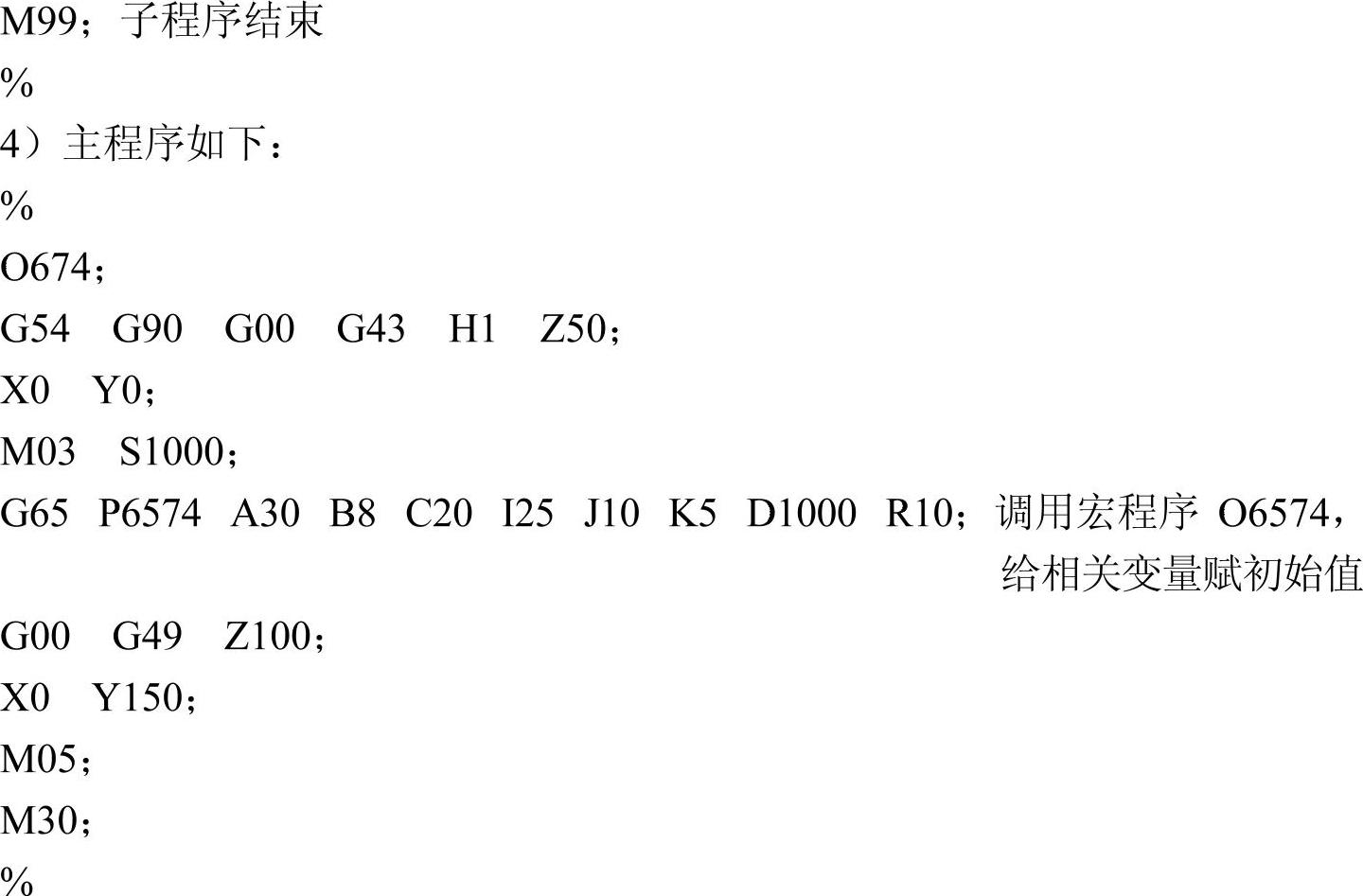

1)分析:如图6-97所示,与图6-96基本相同,只不过刀具是半径为#2的球头铣刀,其余完全一样。

图6-97 外椭圆柱底面倒圆(2)

走刀方式:与图6-96完全一样。

首先快速定位在(0,[#3+#5+#18],[-#4+#2])处,赋自变量初始值#8=0,这里没用半径补偿,而是计算随着角度变量#8的变化,倒圆后椭圆轮廓缩小量以及相应X、Y方向半轴长,仍然进行圆弧切入、顺时针走刀切削水平椭圆轮廓、切出,完成每一层的切削。然后角度自变量#8递增一个角度递增量#6,再重新计算切削加工,一层一层直至完成全部倒圆切削加工。

这里水平椭圆轮廓的加工,以能反映角度变量#8变化的变量#14、#15作为X、Y方向的半轴长。

2)变量及说明:

#1=[A];椭圆X轴向半轴长

#2=[B];球头铣刀半径

#3=[C];椭圆Y轴向半轴长

#4=[I];椭圆柱高度

#5=[J];圆角半径r

#6=[K];角度递增值

#7=[D];进给量

#18=[R];1/4圆弧切入切出半径

3)宏程序如下:

3.内椭圆槽孔口倒圆

(1)立铣刀(https://www.xing528.com)

1)分析:如图6-98所示,X、Y轴方向半轴长分别为#1、#3的内椭圆槽上平面为X、Y轴所在的平面,中心为坐标系原点,轴线为Z轴,槽底面四周需用直径为#2的立铣刀进行倒圆,R为#6。

图6-98 内椭圆槽孔口倒圆(1)

走刀方式:下刀点即开始点选择在槽的正前方偏后,由底面而上逐层环铣,以切入点与圆角圆心连线跟垂直面之间的夹角为角度自变量#8,#6为角度递增量,顺铣方式(逆时针方向走刀铣削)单向走刀。

首先快速定位在(0,[#3-#18],-#5)处,赋自变量初始值#8=0,计算此时刀具半径补偿值#11,通过G10 L12 P1 R#11指令将半径补偿值#11赋给半径补偿值D1寄存器,然后再运用半径补偿指令G41 D1和圆弧切入、逆时针走刀切削水平椭圆轮廓、切出和取消半径补偿,从而完成第一层的切削。然后角度自变量#8递增一个角度递增量#6,再计算刀具半径补偿值#11并赋给半径补偿值D1寄存器,进而如第一层方法进行第二层切削,一层一层直至完成全部倒圆切削加工。

这里水平椭圆轮廓的加工,始终以#1、#3为X、Y方向的半轴长,只是通过G10 L12 P1 R#11指令对角度变量#8的变化,将相应的半径补偿值#11及时赋给半径补偿值D1寄存器,利用不同的半径补偿值来调整每层水平椭圆轮廓的大小,这样简化了椭圆轮廓加工程序的编程难度。但要注意半径补偿值#11计算要准确,能正确反映随着角度变量#8的变化刀具实际加工位置的变化。

2)变量及说明:

#1=[A];椭圆X轴向半轴长

#2=[B];刀具直径

#3=[C];椭圆Y轴向半轴长

#5=[J];圆角半径r

#6=[K];角度递增值

#7=[D];进给量

#18=[R];1/4圆弧切入切出半径

3)宏程序如下:

4)主程序如下:

(2)球头铣刀

1)分析:如图6-99所示,与图6-98基本相同,只不过刀具是半径为#2的球头铣刀,其余完全一样。

图6-99 内椭圆槽孔口倒圆(2)

走刀方式:与图6-98完全一样。

首先快速定位在(0,[#3-#18],-#5)处,赋自变量初始值#8=0,这里没用半径补偿,而是计算随着角度变量#8的变化,倒圆后椭圆轮廓增大量以及相应X、Y方向半轴长,仍然进行圆弧切入、逆时针走刀切削水平椭圆轮廓、切出,完成每一层的切削。然后角度自变量#8递增一个角度递增量#6,再重新计算切削加工,一层一层直至完成全部倒圆切削加工。

这里水平椭圆轮廓的加工,以能反映角度变量#8变化的变量#14、#15作为X、Y方向的半轴长。

2)变量及说明:

#1=[A];椭圆X轴向半轴长

#2=[B];球头铣刀半径

#3=[C];椭圆Y轴向半轴长

#5=[J];圆角半径r

#6=[K];角度递增值

#7=[D];进给量

#18=[R];1/4圆弧切入切出半径

3)宏程序如下:

4)主程序如下:

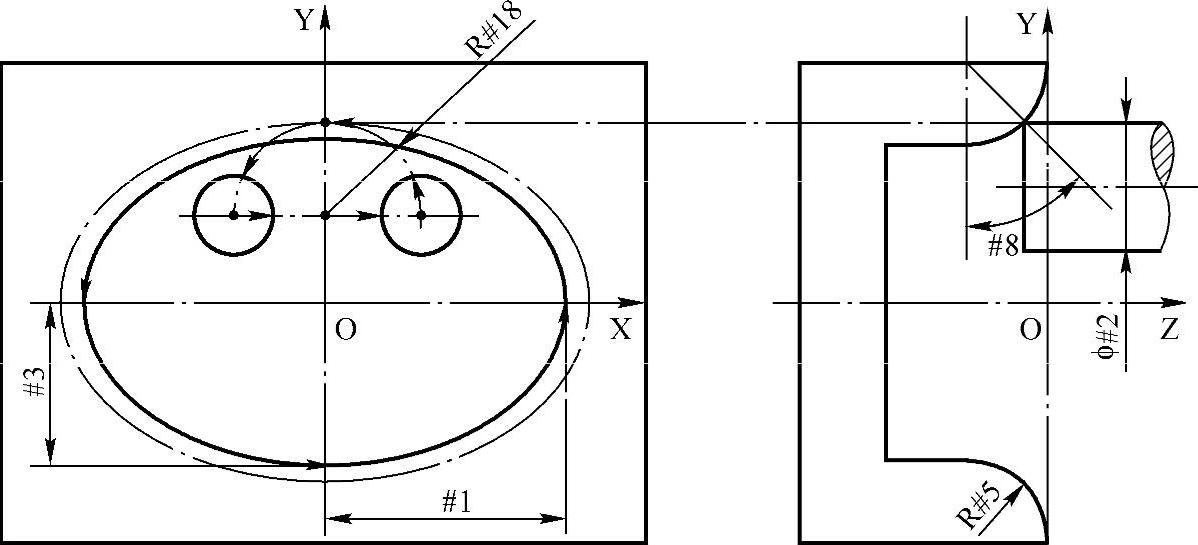

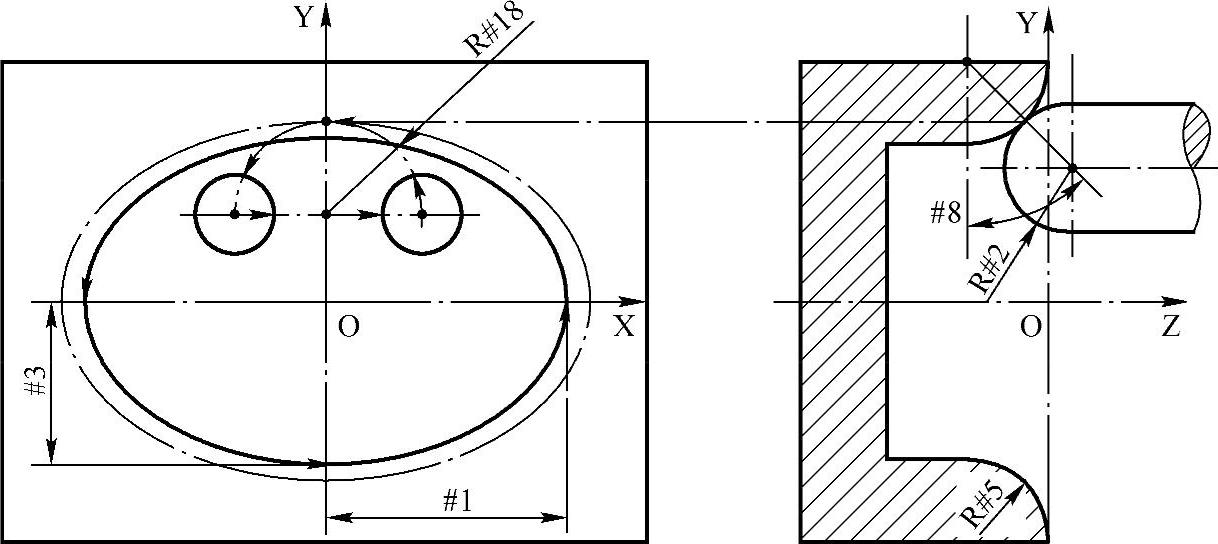

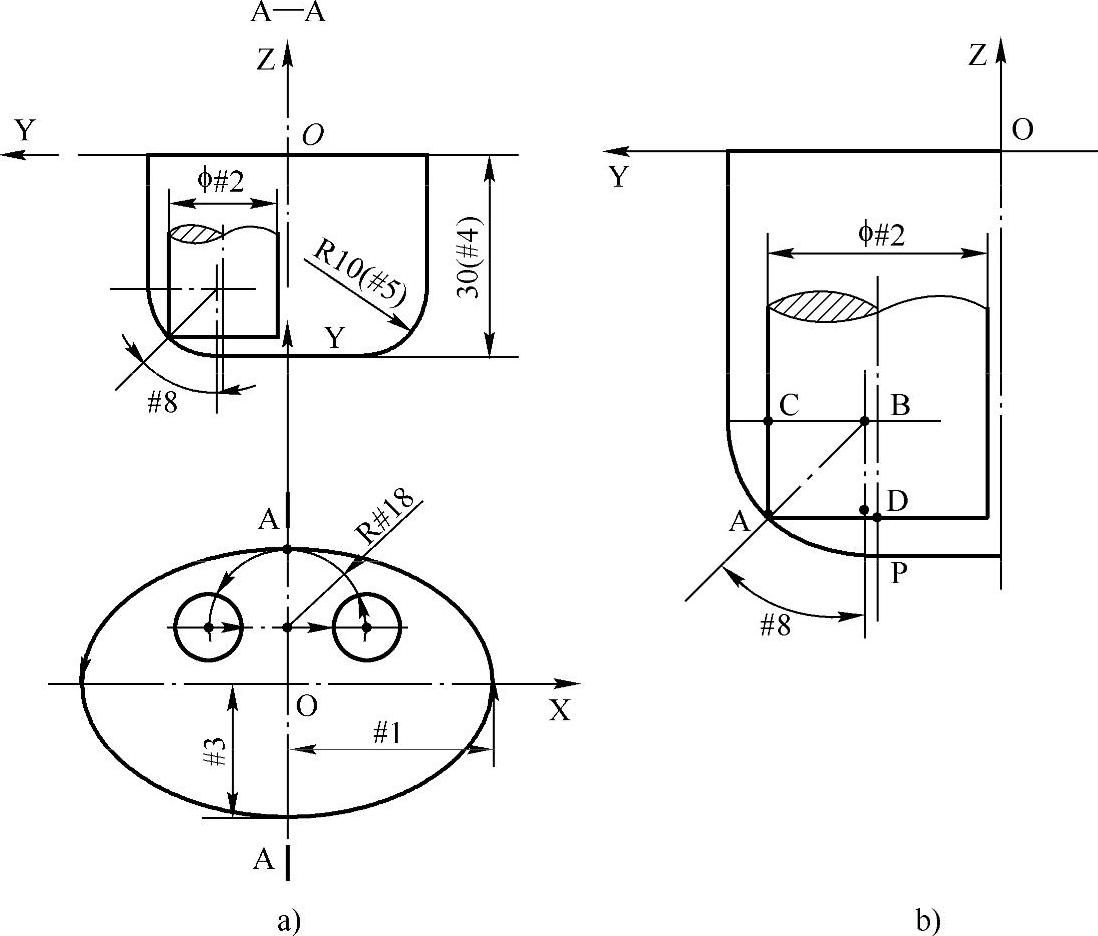

4.内椭圆槽底面倒圆

(1)立铣刀

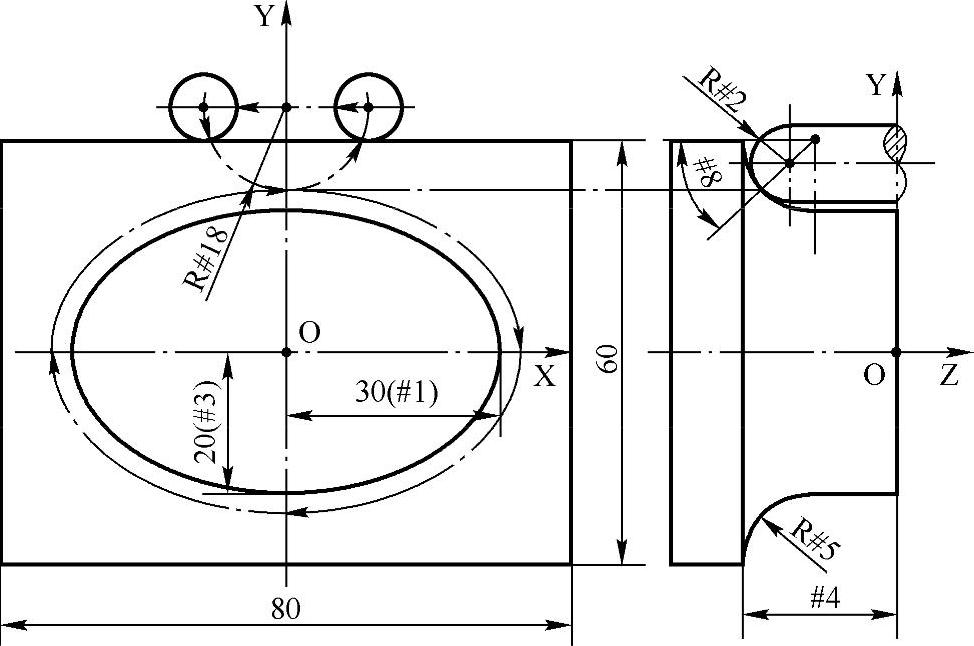

1)分析:如图6-100所示,X、Y轴方向半轴长分别为#1、#3的内椭圆槽上平面为XY轴所在的平面,中心为坐标系原点,轴线为Z轴,槽底面四周需用直径为#2的立铣刀进行倒圆,R为#6。

走刀方式:下刀点即开始点选择在槽的正前方偏后,由底面而上逐层环铣,以切入点与圆角圆心连线跟垂直面之间的夹角为角度自变量#8,#6为角度递增量,顺铣方式(逆时针方向走刀铣削)单向走刀。

首先快速定位在(0,[#3-#18],-#4)处,赋自变量初始值#8=0,计算此时刀具半径补偿值#11,通过G10 L12 P1 R#11指令将半径补偿值#11赋给半径补偿值D1寄存器,然后再运用半径补偿指令G41 D1和圆弧切入、逆时针走刀切削水平椭圆轮廓、切出和取消半径补偿,从而完成第一层的切削。然后角度自变量#8递增一个角度递增量#6,再计算刀具半径补偿值#11并赋给半径补偿值D1寄存器,进而如第一层方法进行第二层切削,一层一层直至完成全部倒圆切削加工。

图6-100 内椭圆槽底面倒圆(1)

a)零件示意图 b)局部放大图

这里水平椭圆轮廓的加工,始终以#1、#3为X、Y方向的半轴长,只是通过G10 L12 P1 R#11指令对角度变量#8的变化,将相应的半径补偿值#11及时赋给半径补偿值D1寄存器,利用不同的半径补偿值来调整每层水平椭圆轮廓的大小,这样简化了椭圆轮廓加工程序的编程难度。但要注意半径补偿值#11计算要准确,能正确反映随着角度变量#8的变化刀具实际加工位置的变化。

2)变量及说明:

#1=[A];椭圆X轴向半轴长

#2=[B];刀具直径

#3=[C];椭圆Y轴向半轴长

#4=[I];槽深度

#5=[J];圆角半径r

#6=[K];角度递增值

#7=[D];进给量

#18=[R];1/4圆弧切入切出半径

3)宏程序如下:

4)主程序如下:

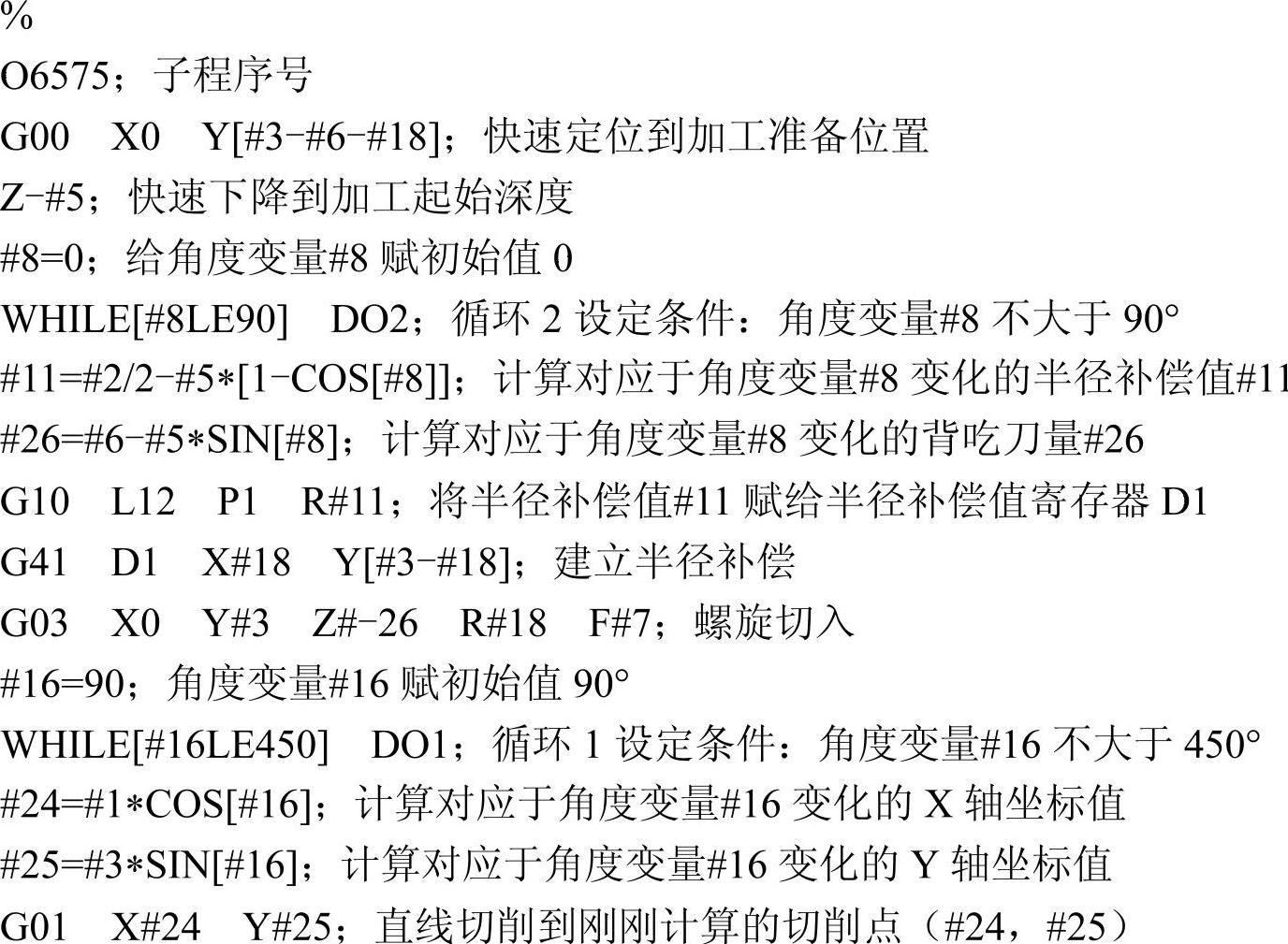

(2)球头铣刀

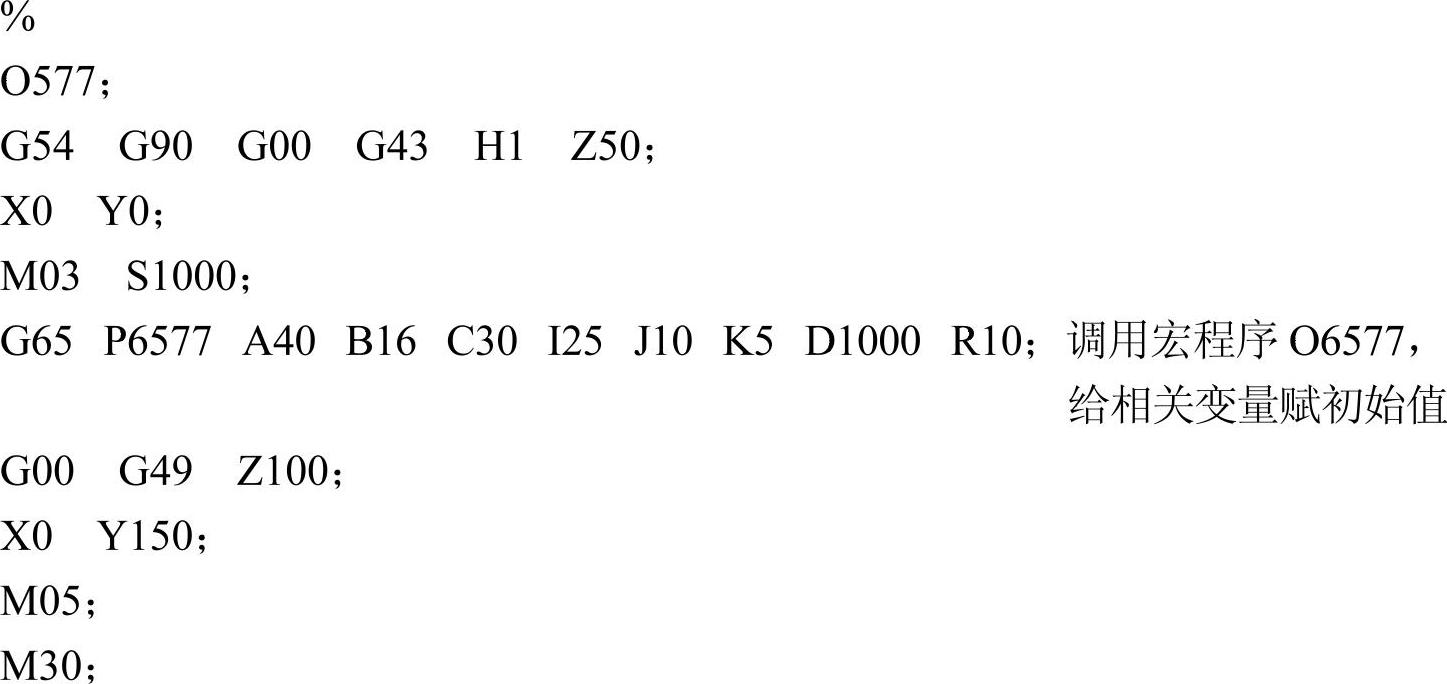

1)分析:如图6-101所示,与图6-100基本相同,只不过刀具是半径为#2的球头铣刀,其余完全一样。

图6-101 内椭圆槽底面倒圆(2)

走刀方式:与图6-100完全一样。

首先快速定位在(0,[#3-#6-#18],-#4)处,赋自变量初始值#8=0,这里没用半径补偿,而是计算随着角度变量#8的变化,倒圆后椭圆轮廓增大量以及相应X、Y方向半轴长,仍然进行圆弧切入、逆时针走刀切削水平椭圆轮廓、切出,完成每一层的切削。然后角度自变量#8递增一个角度递增量#6,再重新计算切削加工,一层一层直至完成全部倒圆切削加工。

这里水平椭圆轮廓的加工,以能反映角度变量#8变化的变量#14、#15作为X、Y方向的半轴长。

2)变量及说明:

#1=[A];椭圆X轴向半轴长

#2=[B];球头铣刀半径

#3=[C];椭圆Y轴向半轴长

#4=[I];槽深度

#5=[J];圆角半径r

#6=[K];角度递增值

#7=[D];进给量

#18=[R];1/4圆弧切入切出半径

3)宏程序如下:

4)主程序如下:

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。