1.外凸圆柱面

(1)粗加工

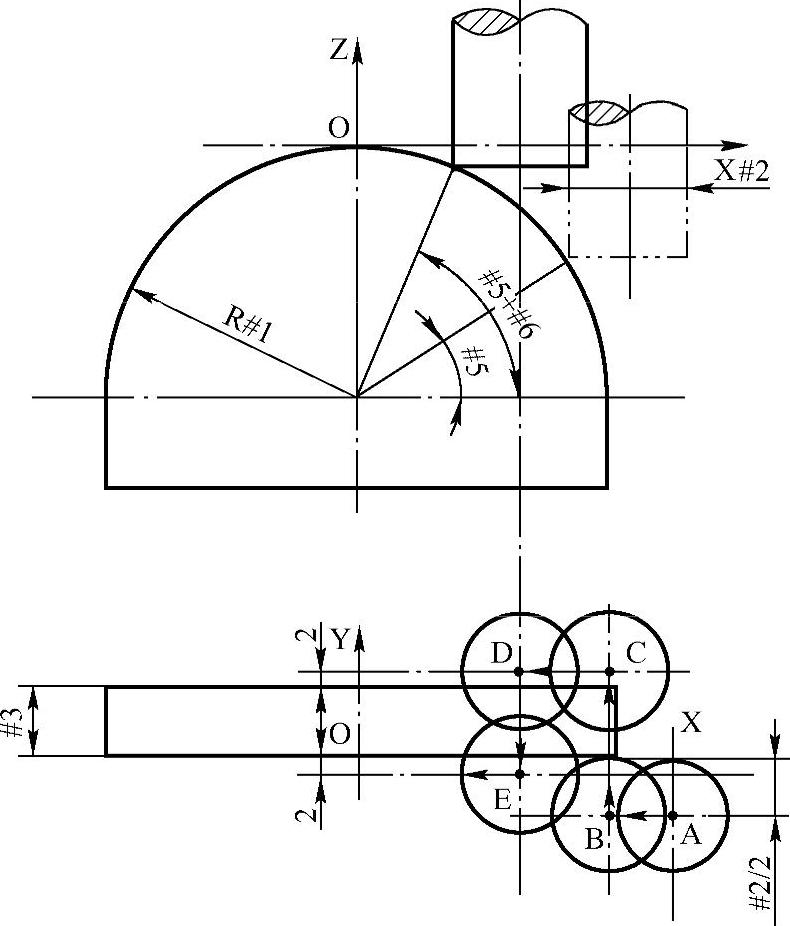

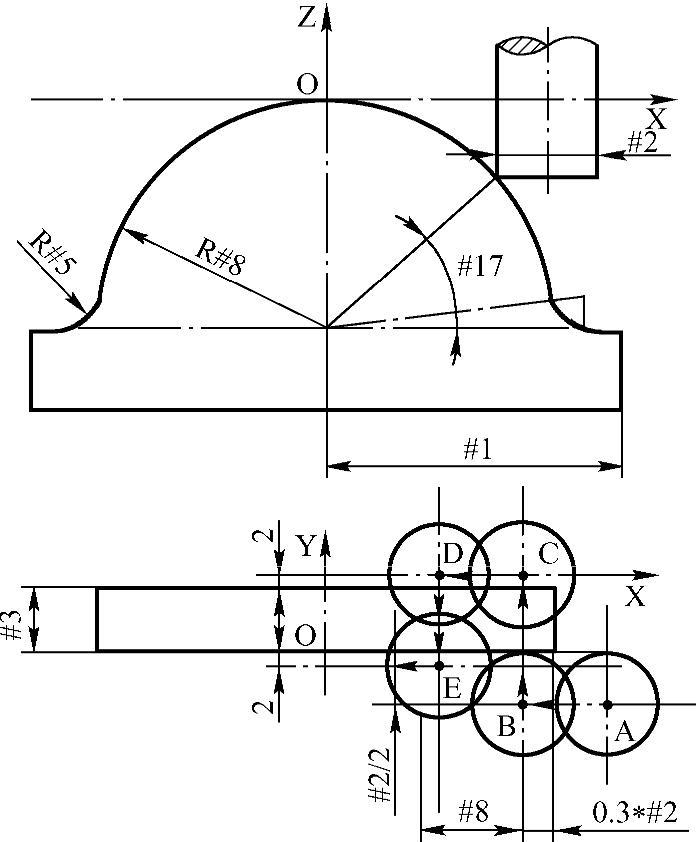

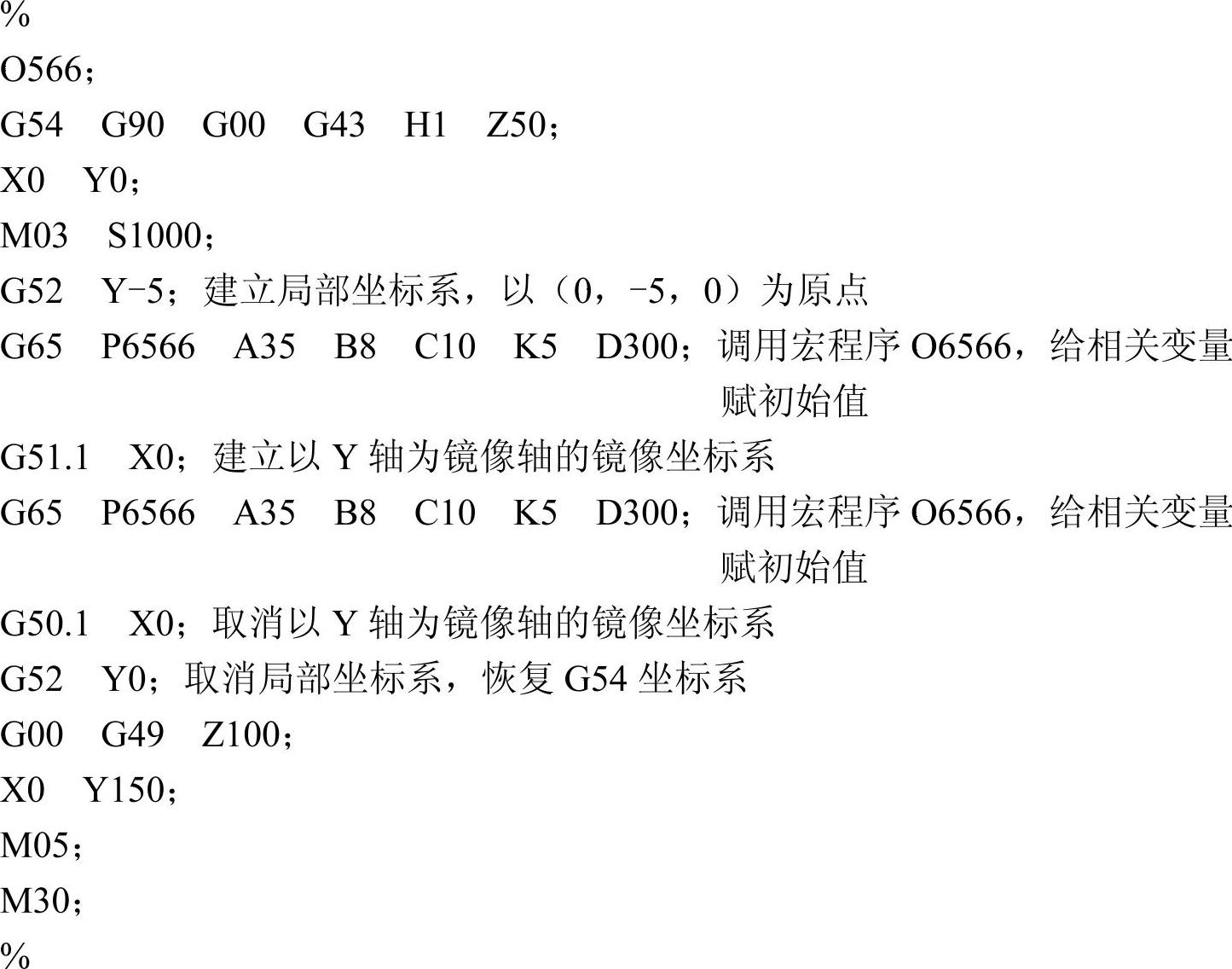

如图6-87所示,外凸圆柱面进行粗加工。其中圆柱体半径为#1,厚度为#3,立铣刀直径#2。

1)分析:建立如图6-87所示坐标系,采用从上而下、每层厚度为#6、由右以行间距#8=0.8*#2向中心逐次铣削,先加工右半圆柱,再利用镜像指令,加工左半圆柱。基本进给路线:A→B→C→D→E依次递进,厚度方向前后都多出2mm。

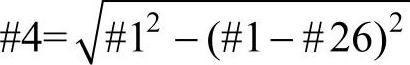

当立铣刀下深#26时, ,需要铣削的余量就是#1-#4,行间距为#8=0.8*#2,每层铣削次数#10=(#1-#4)/#8上取整,由右往内,第一刀刀具中心X轴坐标为#1-0.3*#2,第二刀及以后递减行间距#8,直到切除余量#1-#4。

,需要铣削的余量就是#1-#4,行间距为#8=0.8*#2,每层铣削次数#10=(#1-#4)/#8上取整,由右往内,第一刀刀具中心X轴坐标为#1-0.3*#2,第二刀及以后递减行间距#8,直到切除余量#1-#4。

完成一层铣削后,抬刀2mm,快速退回到加工起始点([#1+#2/2],-2);深度递增#6,计算相应水平余量、需要铣削次数、各刀X轴坐标值,再依次铣削,完成该层加工,直至整个右半圆柱面的粗加工。

最后运用镜像指令,完成左半圆柱面的粗加工。

2)变量及说明:

#1=[A];圆柱面半径

#2=[B];刀具直径

#3=[C];圆柱面宽度

#6=[K];深度增量

#7=[D];进给量,单位为mm/min

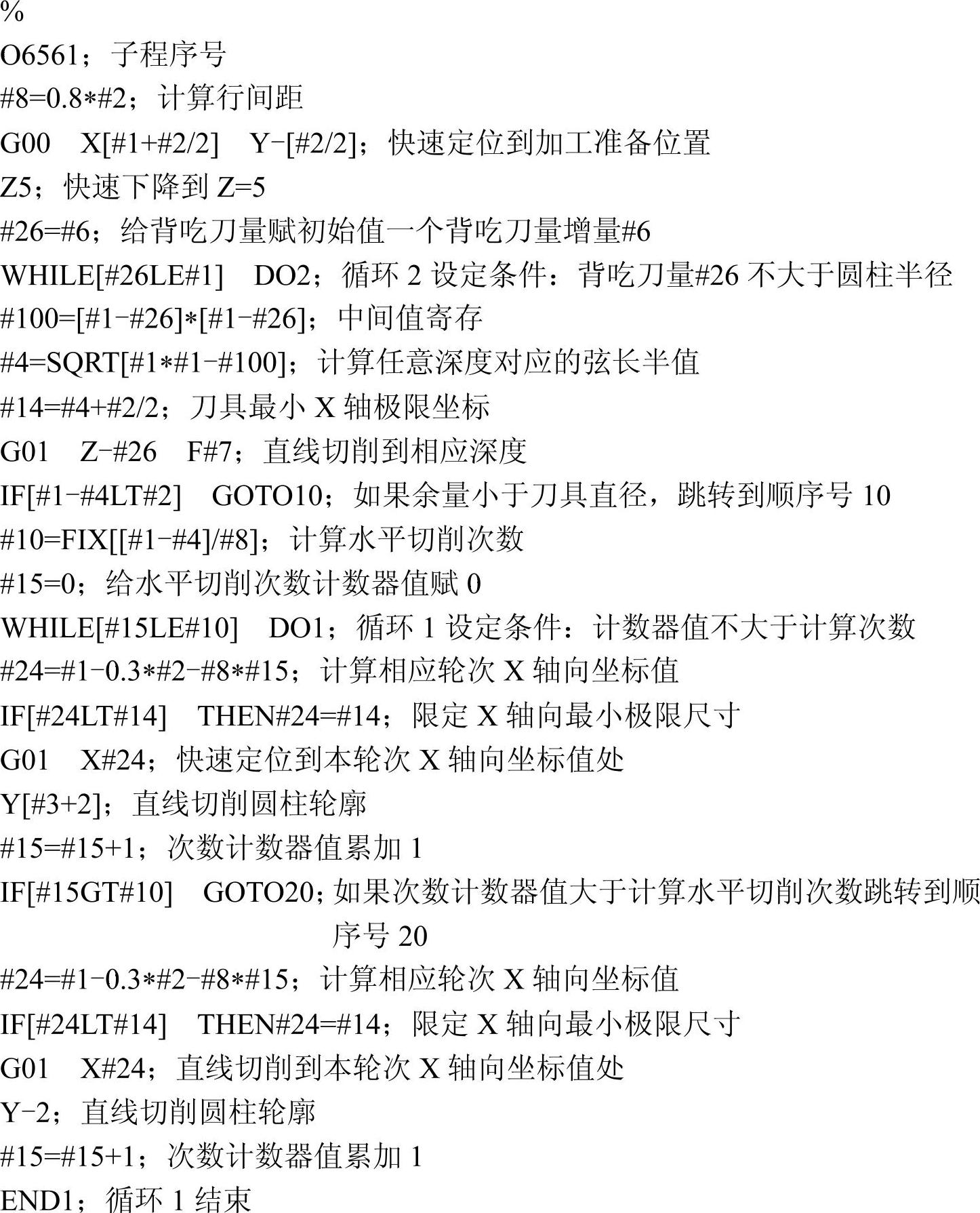

3)宏程序如下:

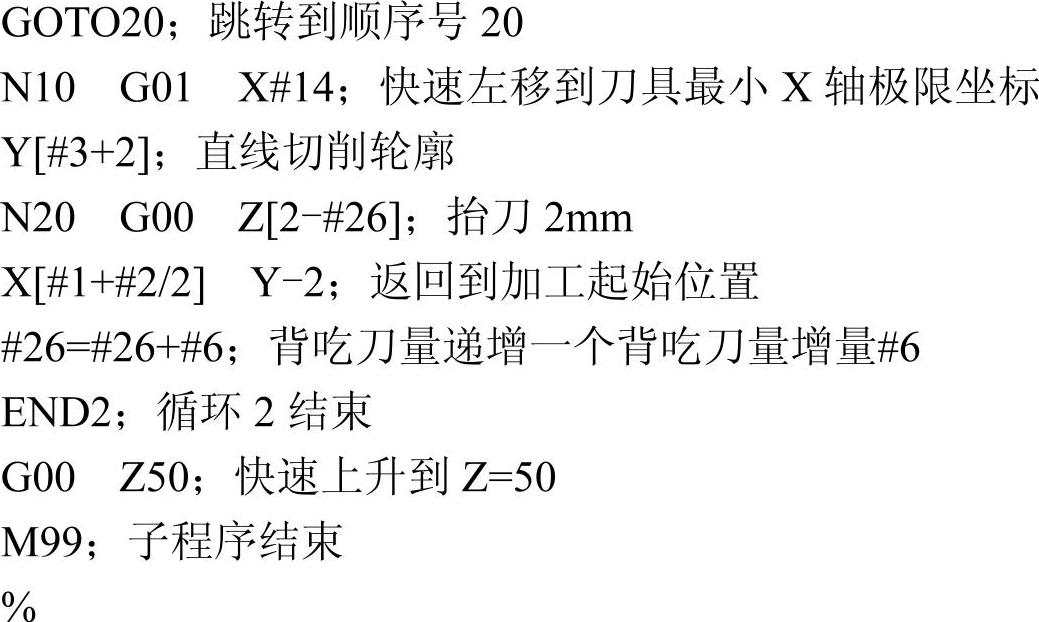

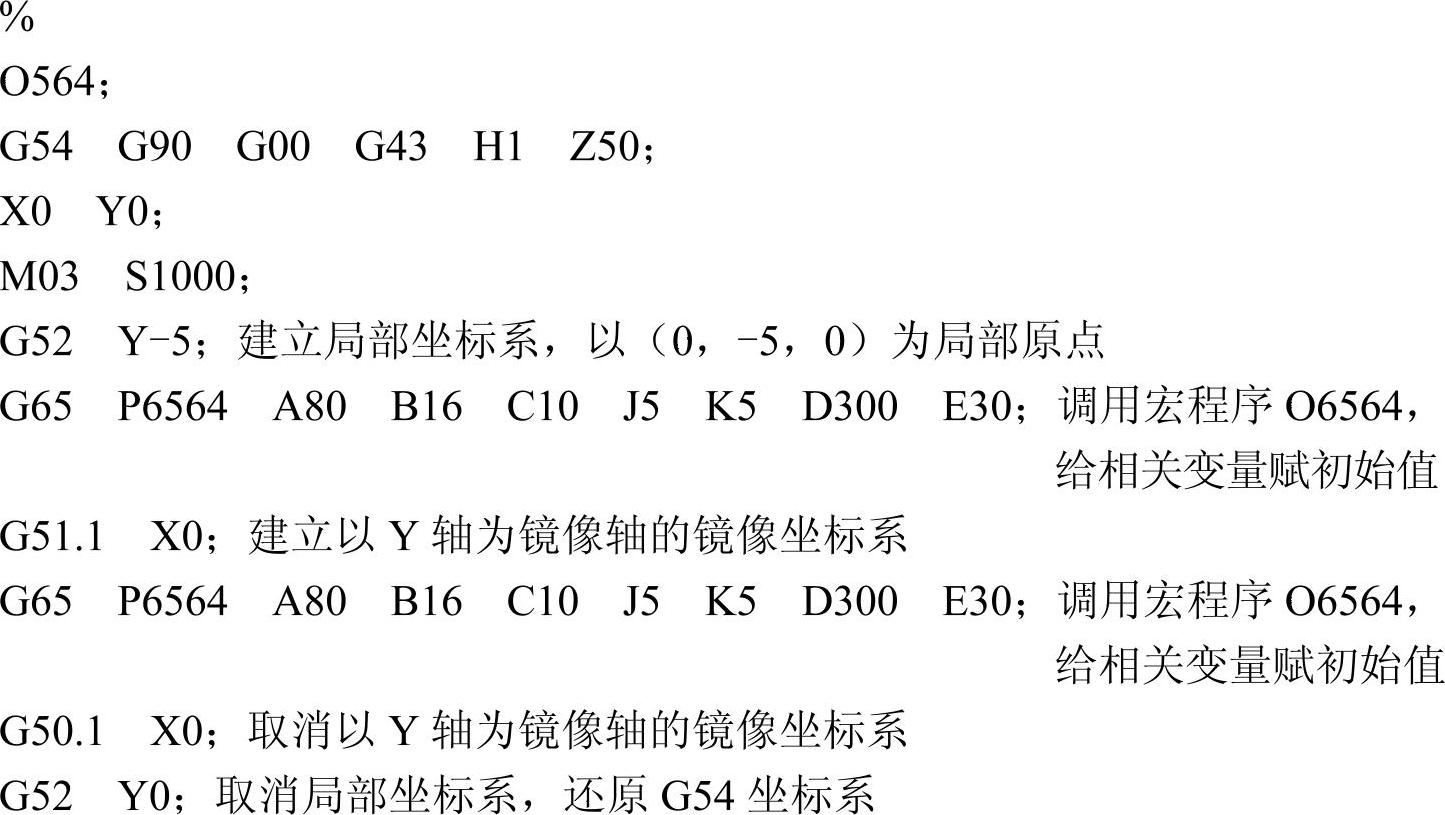

4)主程序如下:

(2)精加工

如图6-88所示,外凸圆柱面进行精加工。其中圆柱体半径为#1,厚度为#3,立铣刀直径#2。

1)分析:建立如图6-88所示坐标系,采用从下而上、每次角度递增#6、由右端向中心上方逐次铣削,先右半圆柱,再利用镜像指令,加工左半圆柱。厚度方向前后都多出2mm。

图6-88 外凸圆柱面精加工

刚开始从最右端,此时角度为#5=0°,立铣刀中心顶点坐标为X=#24=#1*COS[#5]+#2/2,Z=#26=-#1*[1-SIN[#5]];第二刀角度为#5=#6,立铣刀中心顶点坐标为X=#24=#1*COS[#6]+#2/2,Z=#26=-#1*[1-SIN[#6]];第三刀及以后角度#5=#5+#6;直至角度为90°,完成右半圆柱面的精加工。

最后运用镜像指令,完成左半圆柱面的精加工。

2)变量及说明:

#1=[A];圆柱面半径

#2=[B];刀具直径

#3=[C];圆柱面宽度

#6=[K];角度增量

#7=[D];进给量,单位为mm/min

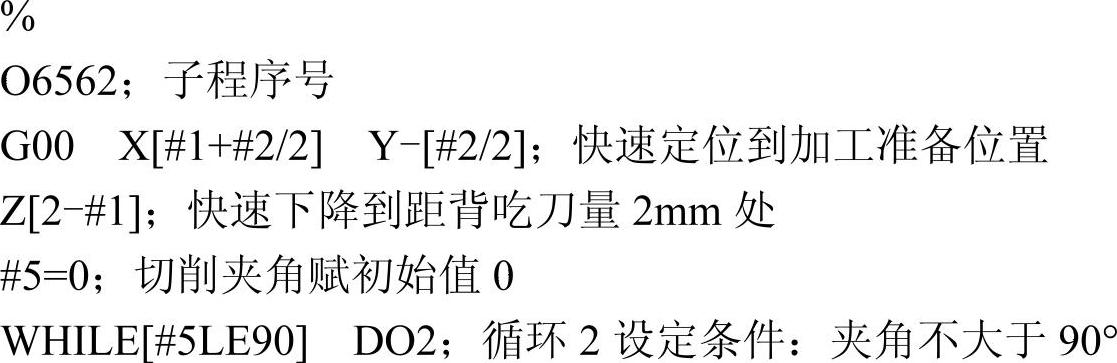

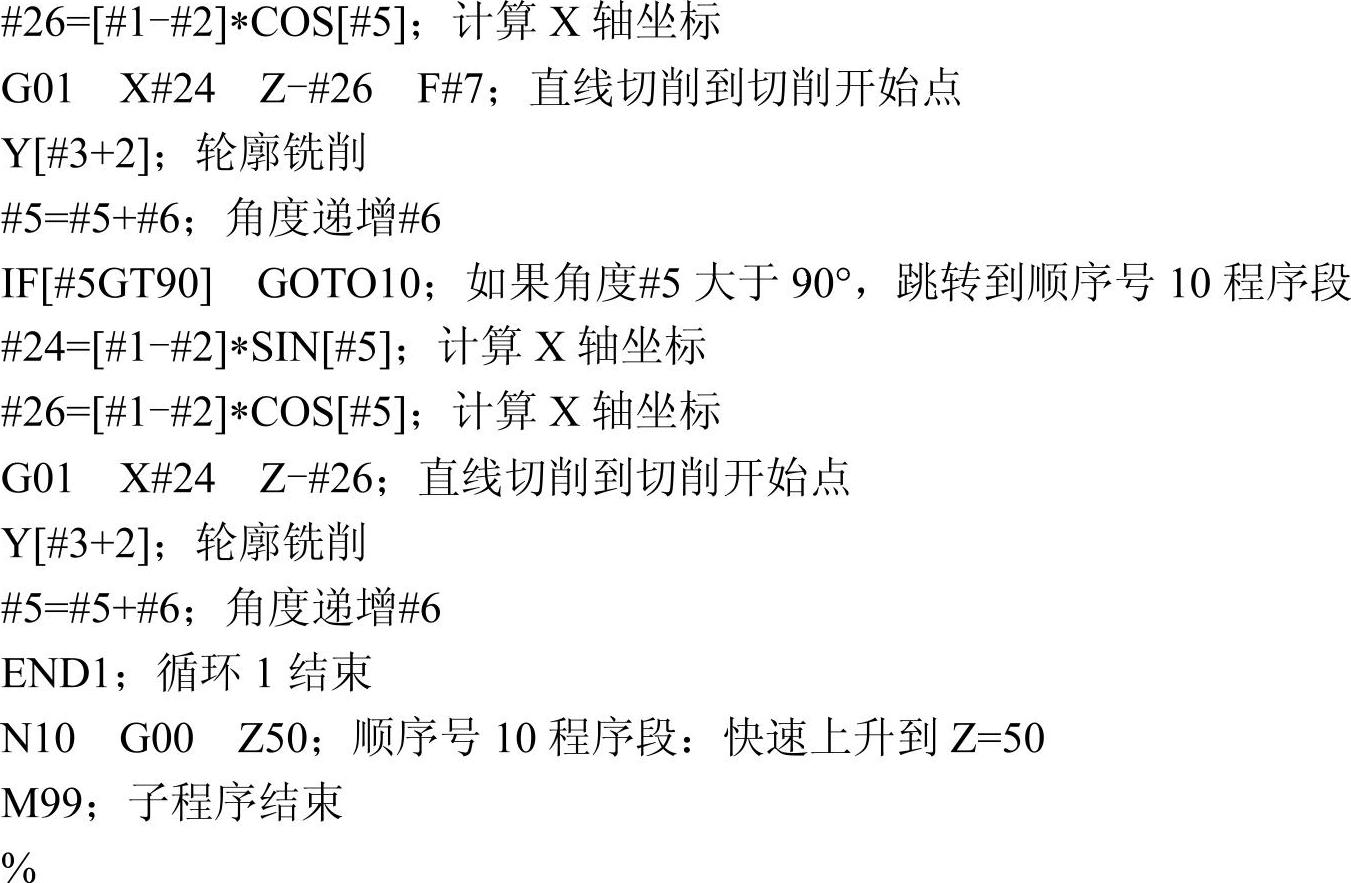

3)宏程序如下:

4)主程序如下:

2.倒圆角外凸圆柱面

(1)粗加工

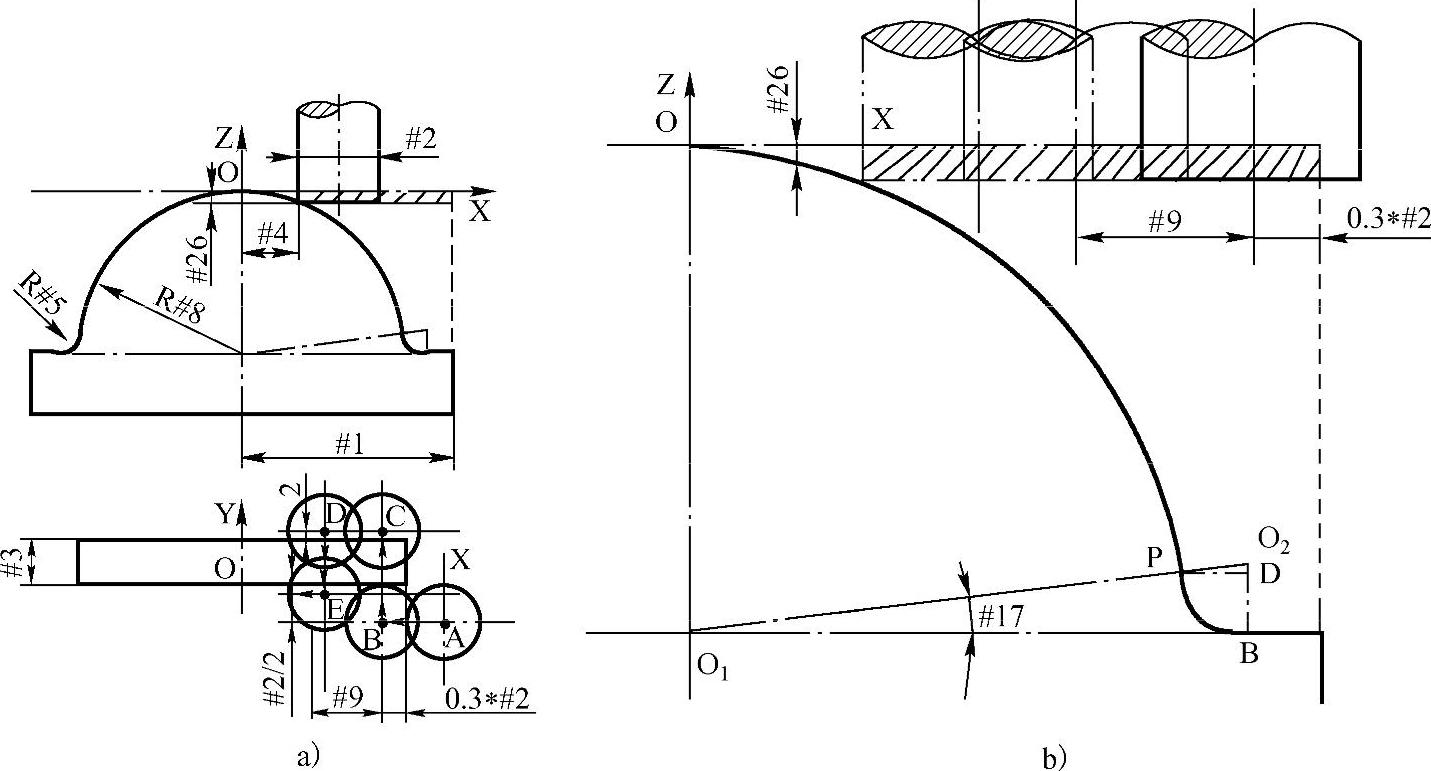

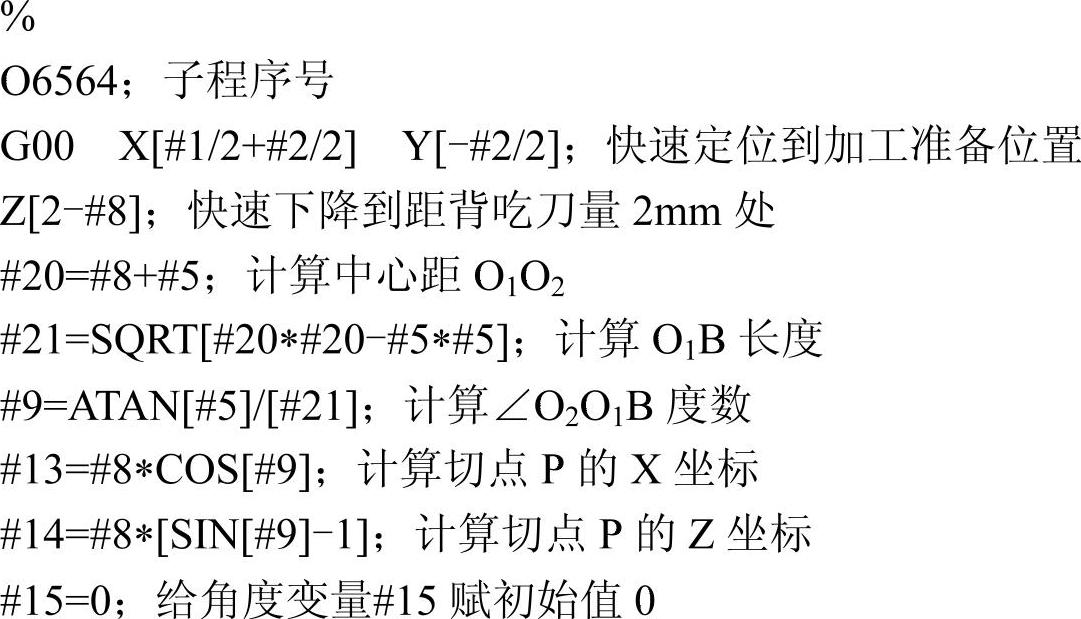

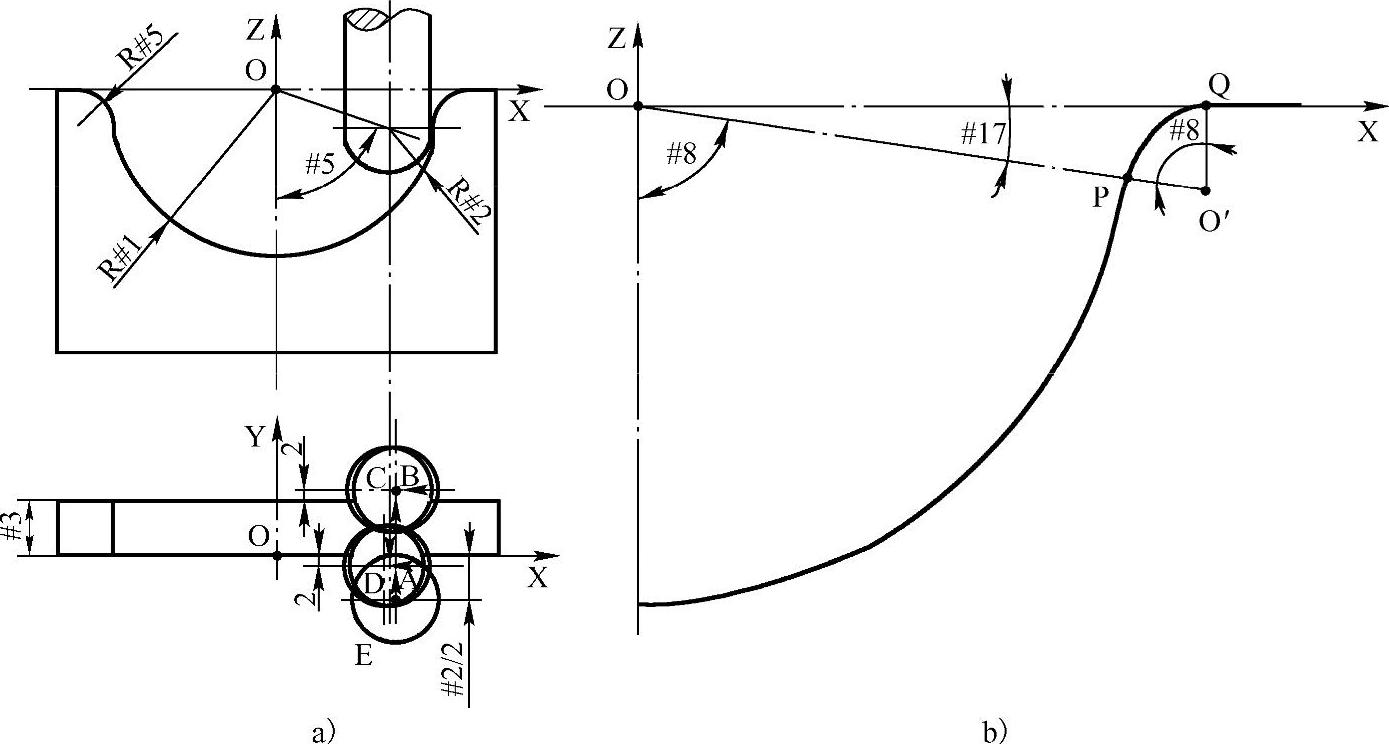

如图6-89所示,倒圆角外凸圆柱面进行粗加工。其中圆柱体半径为#1,厚度为#3,立铣刀直径为#2。

图6-89 倒圆角外凸圆柱面粗加工

a)加工示意图 b)局部放大图

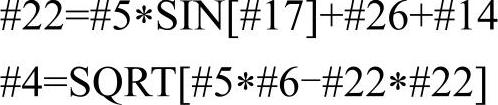

1)分析:由图6-89b可知,按照图6-87加工思路,由上而下,从O点到P点轮廓粗加工程序编制与O6561相同,而从P点到B点轮廓属于凹圆柱面粗加工;首先需要算出P点坐标,在△O1BO2中,O1O2=#20=#8+#5,O2B=#5,O1B=#21=SQRT[#20*#20-#5*#5],∠O2O1B=#17=ATAN[#5]/[#21]。

则P点坐标:

整个粗加工都是以背吃刀量#26为变量,#6为递增量。第一阶段背吃刀量#26从0到#14,相关计算、编程参照图6-87;第二阶段背吃刀量#26从#14到#8,刀具中心顶点每层左极限位置计算如下:

其余计算、编程方法与图6-87相同。

2)变量说明:

#1=[A];圆柱面半径

#2=[B];刀具直径

#3=[C];圆柱面宽度

#6=[K];深度增量

#7=[D];进给量,单位为mm/min

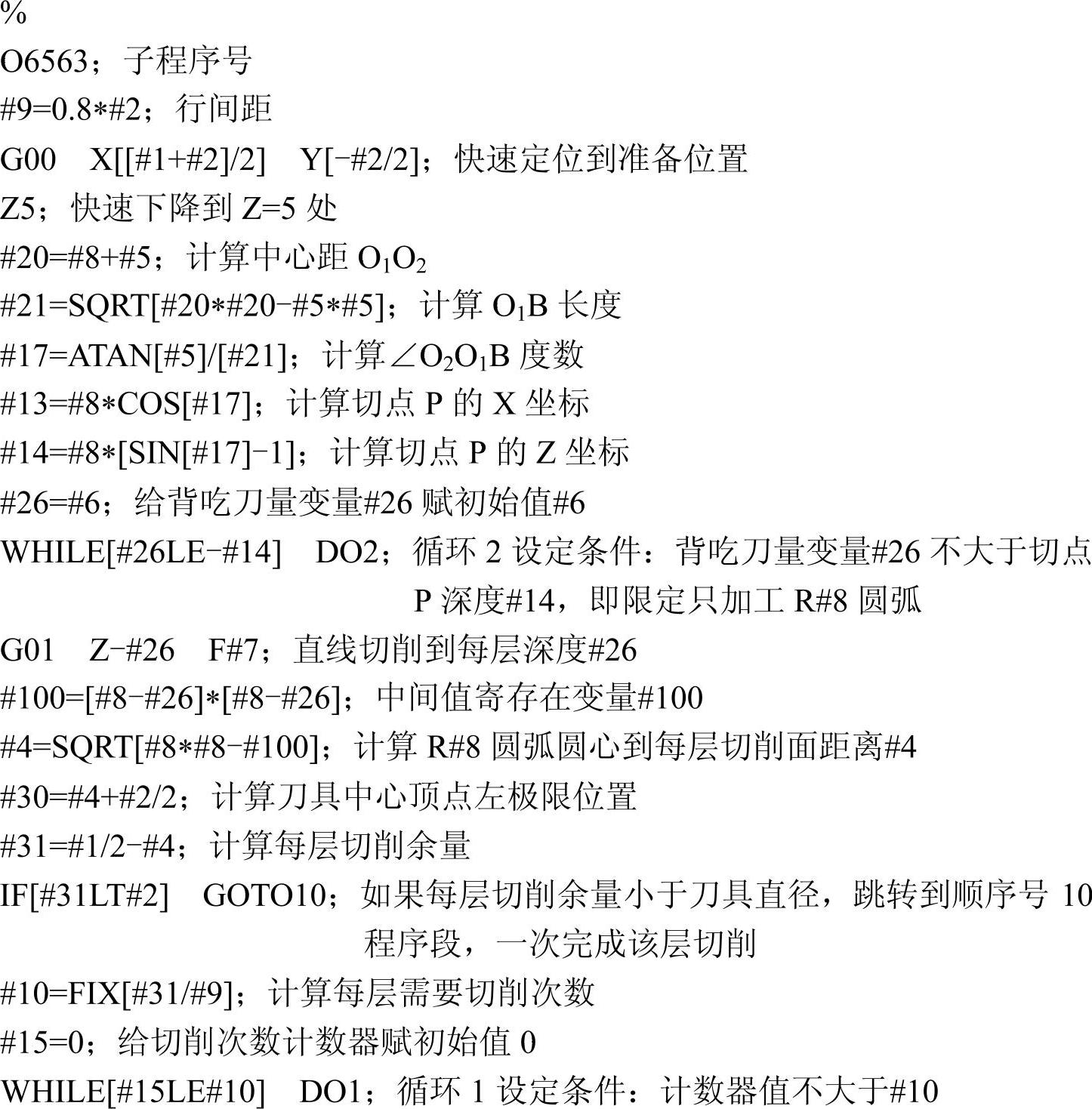

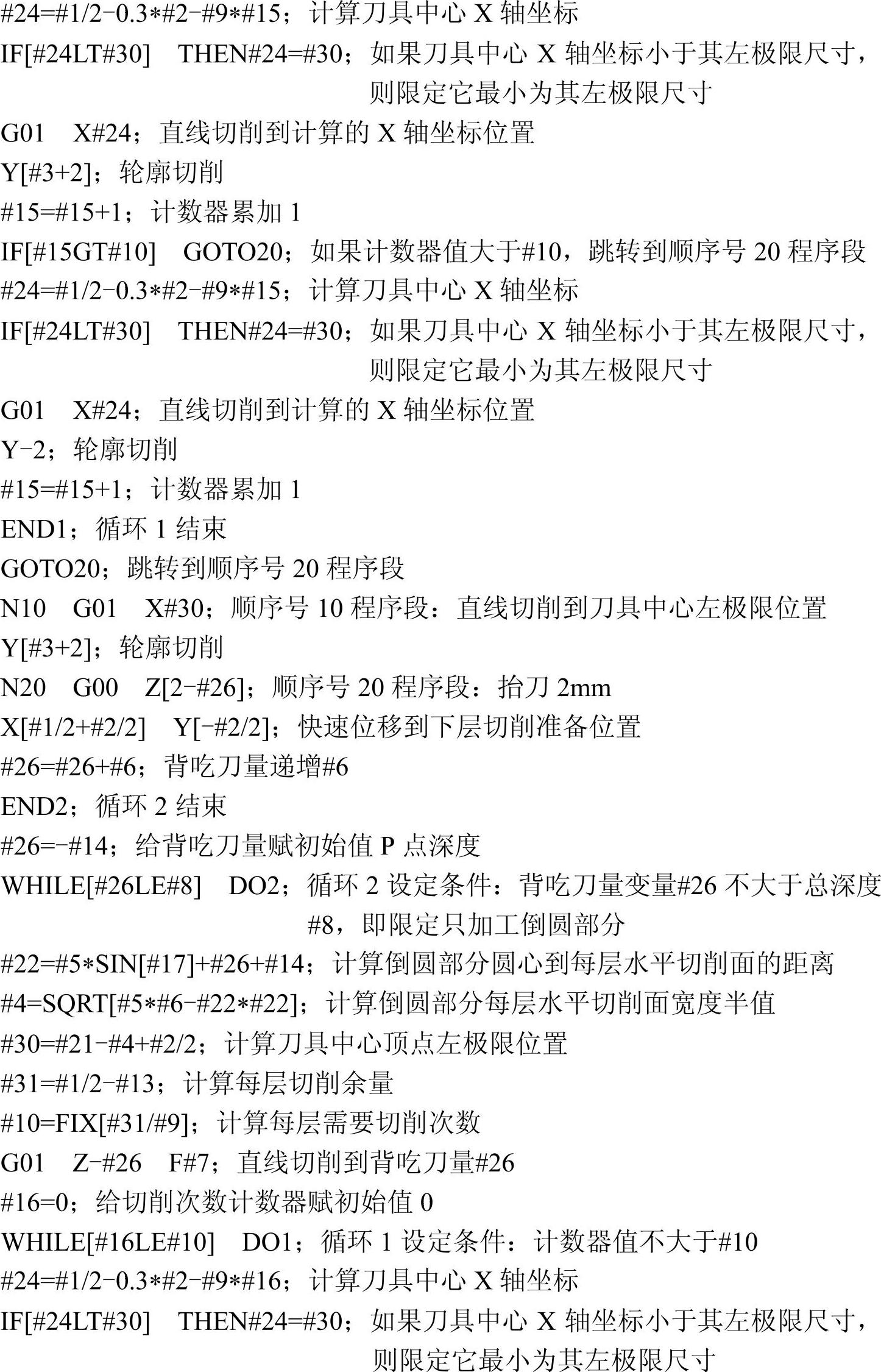

3)宏程序如下:

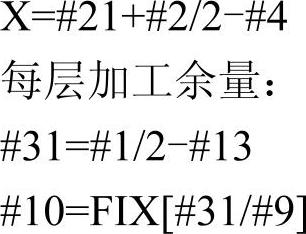

4)主程序如下:

(2)精加工

如图6-90所示,倒圆角外凸圆柱面进行精加工。其中圆柱体半径为#1,厚度为#3,立铣刀直径为#2。

图6-90 倒圆角外凸圆柱面精加工

1)分析:由图6-90可知,由下而上,从右往左,首先精加工倒圆部分,然后精加工圆弧R#8部分。以角度为变量,#6角增量值,两段角度范围分别为:

第一段:

由前面例子可知#9=ATAN[#5]/[#21](这里#9=前面的#17)

倒圆部分角度极限值:#16=90-#9

角度范围:0°~#16

第二段:

角度范围:#9~90°

2)变量及说明:(https://www.xing528.com)

#1=[A];底面长度

#2=[B];刀具直径

#3=[C];圆柱面宽度

#5=[J];倒圆半径

#6=[K];角度增量

#7=[D];进给量,单位为mm/min

#8=[E];圆柱面半径

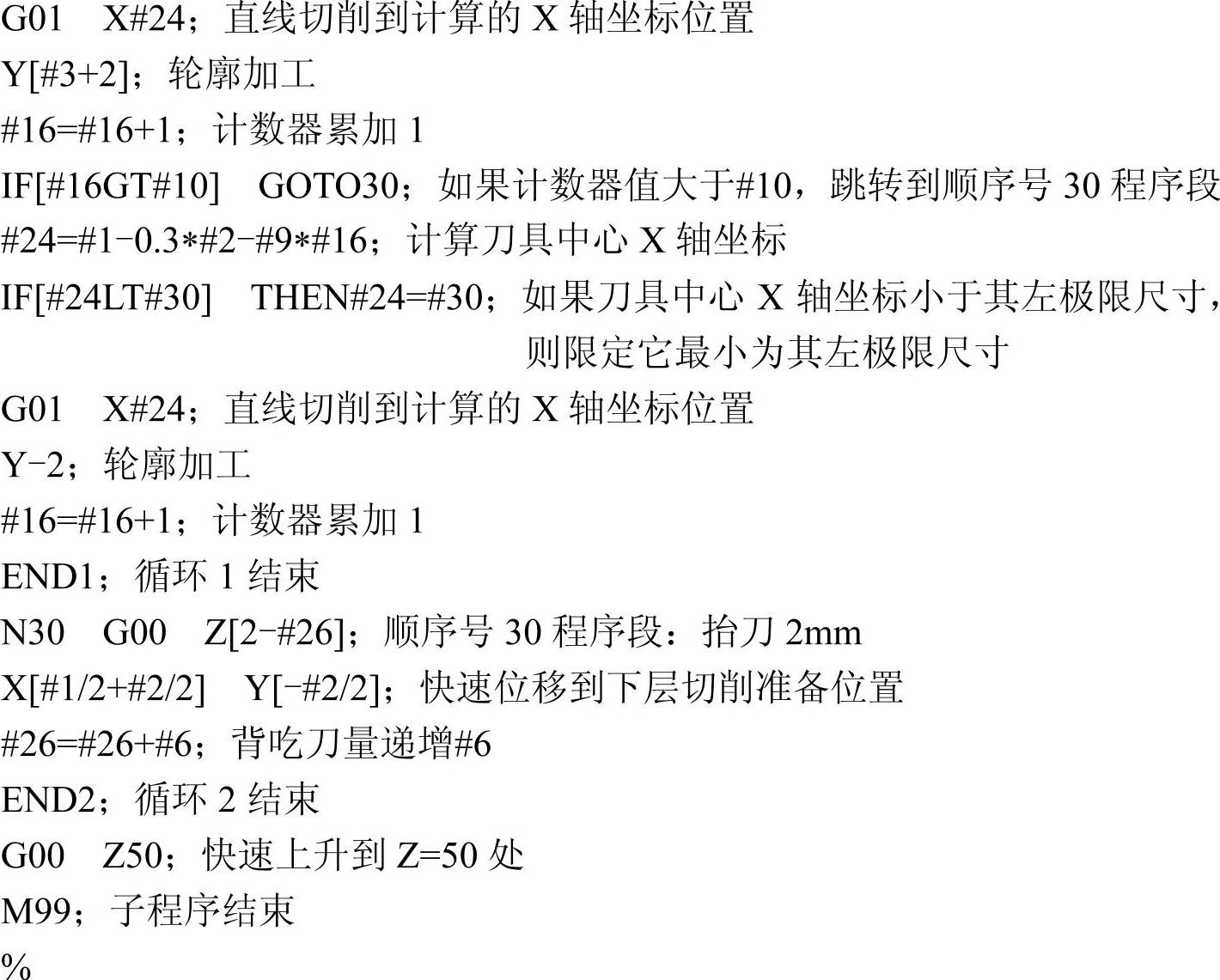

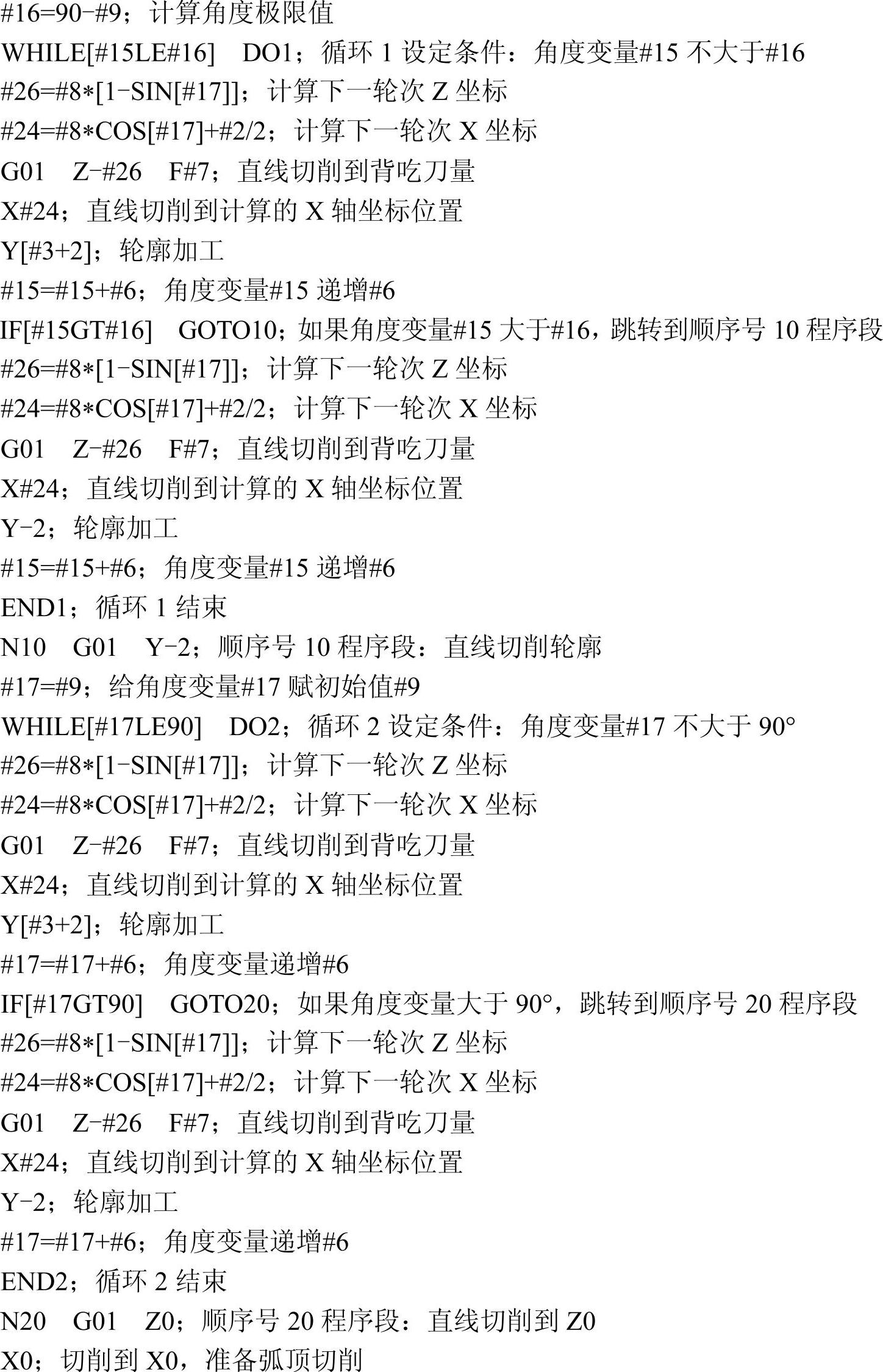

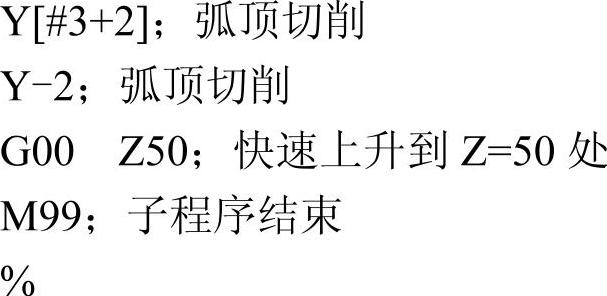

3)宏程序如下:

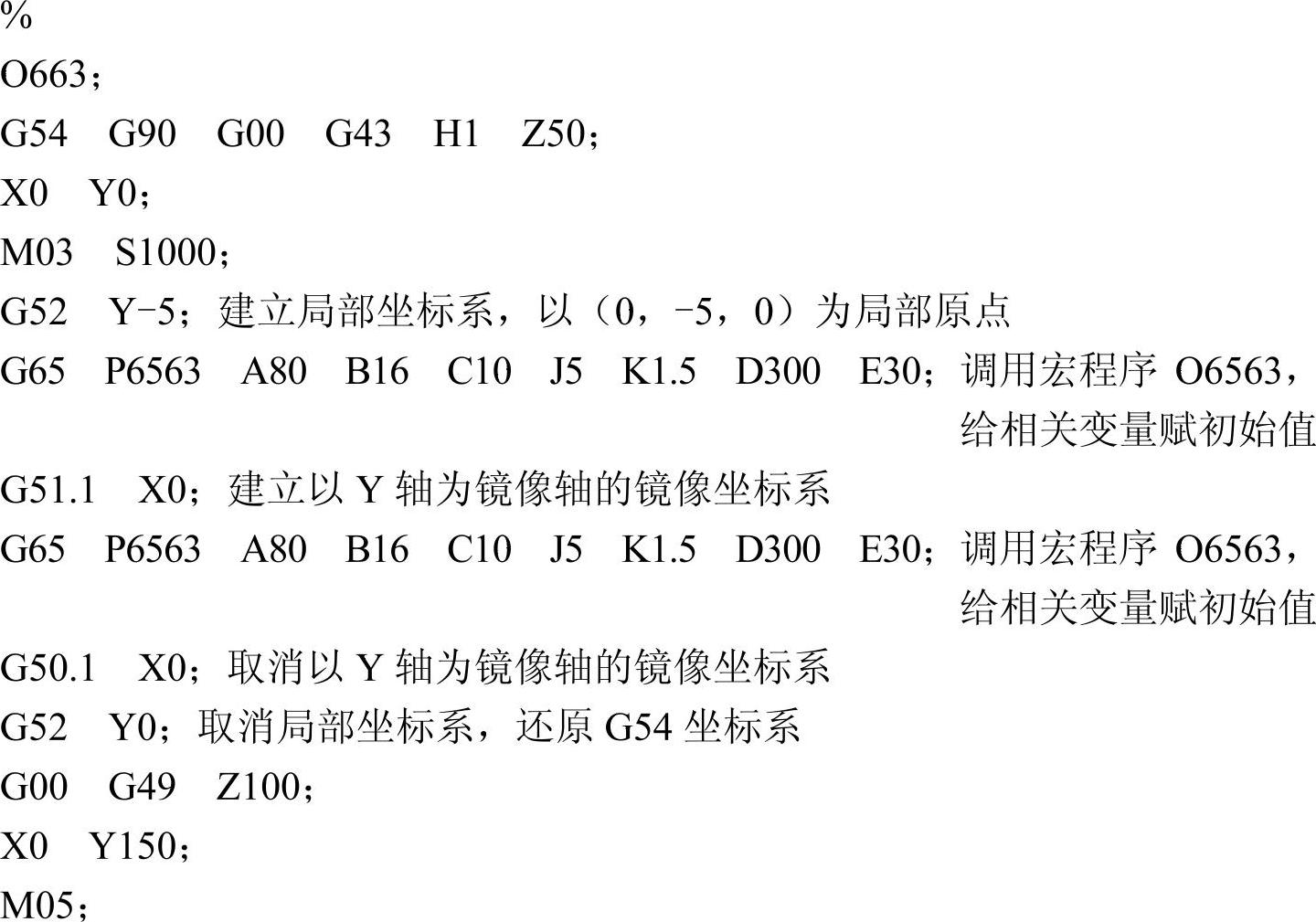

4)主程序如下:

图6-91 内凹圆柱面粗加工

3.内凹圆柱面

(1)粗加工

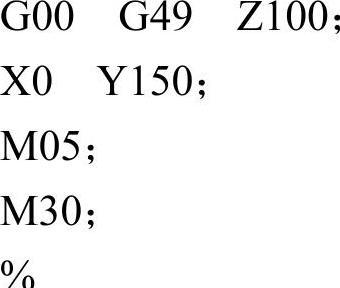

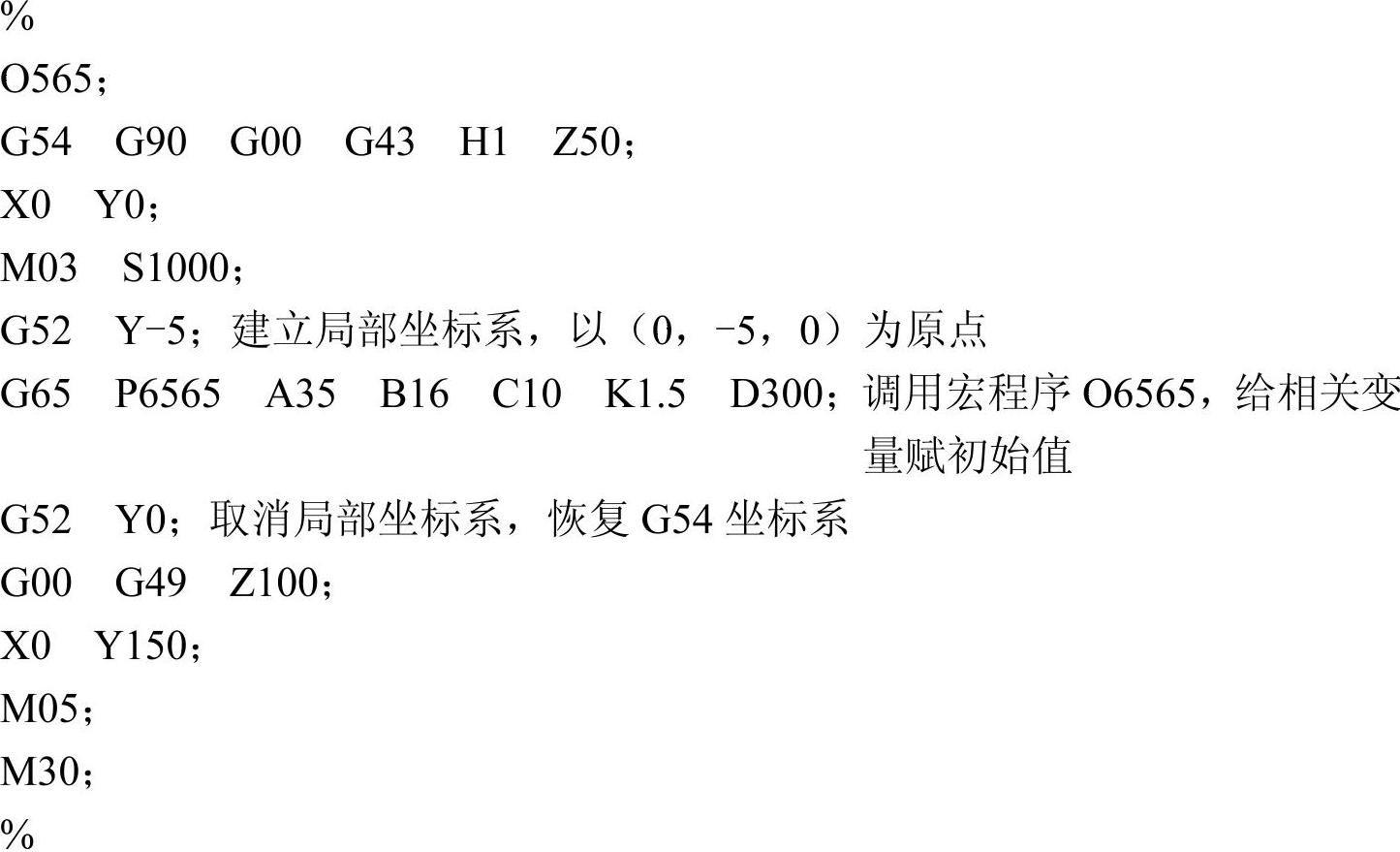

如图6-91所示,对内凹圆柱面进行粗加工。其中圆柱体半径为#1,厚度为#3,立铣刀直径为#2。

1)分析:由于立铣刀有一定直径,内凹圆柱底部有部分材料将无法加工到,所以需要计算出相关尺寸,从而确定立铣刀能加工到的深度。

从图6-91可知,此深度即是:#4=SQRT[#1*#1-[#2/2]*[#2/2]];

每次背吃刀量为#6,需铣削次数:#4/#6;

铣削深度:#26从#6开始,每层递增#6,直到#4;

宽度:#10=SQRT[#1*#1-#26*#26]*2;

行间距:#8=0.8*#2;

每层需铣削次数:#11=FIX[#10/#8];

刀具中心从最右端极限位置#24=[#10-#2]/2-#8*#15开始,依次向左到刀具中心最左端极限位置[#2-#10]/2。

2)变量及说明:

#1=[A];内凹圆柱面半径

#2=[B];刀具直径

#3=[C];厚度

#6=[K];深度增量

#7=[D];进给量,单位为mm/min

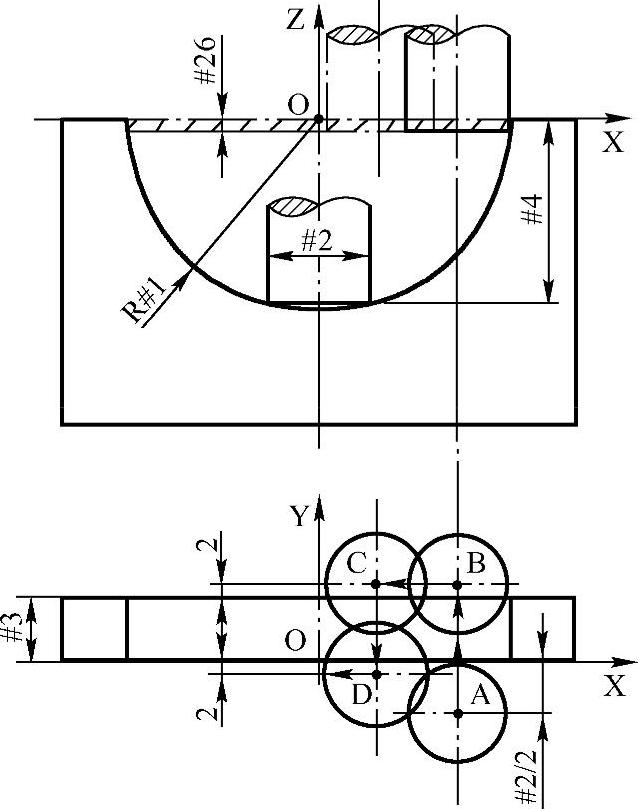

3)宏程序如下:

4)主程序如下:

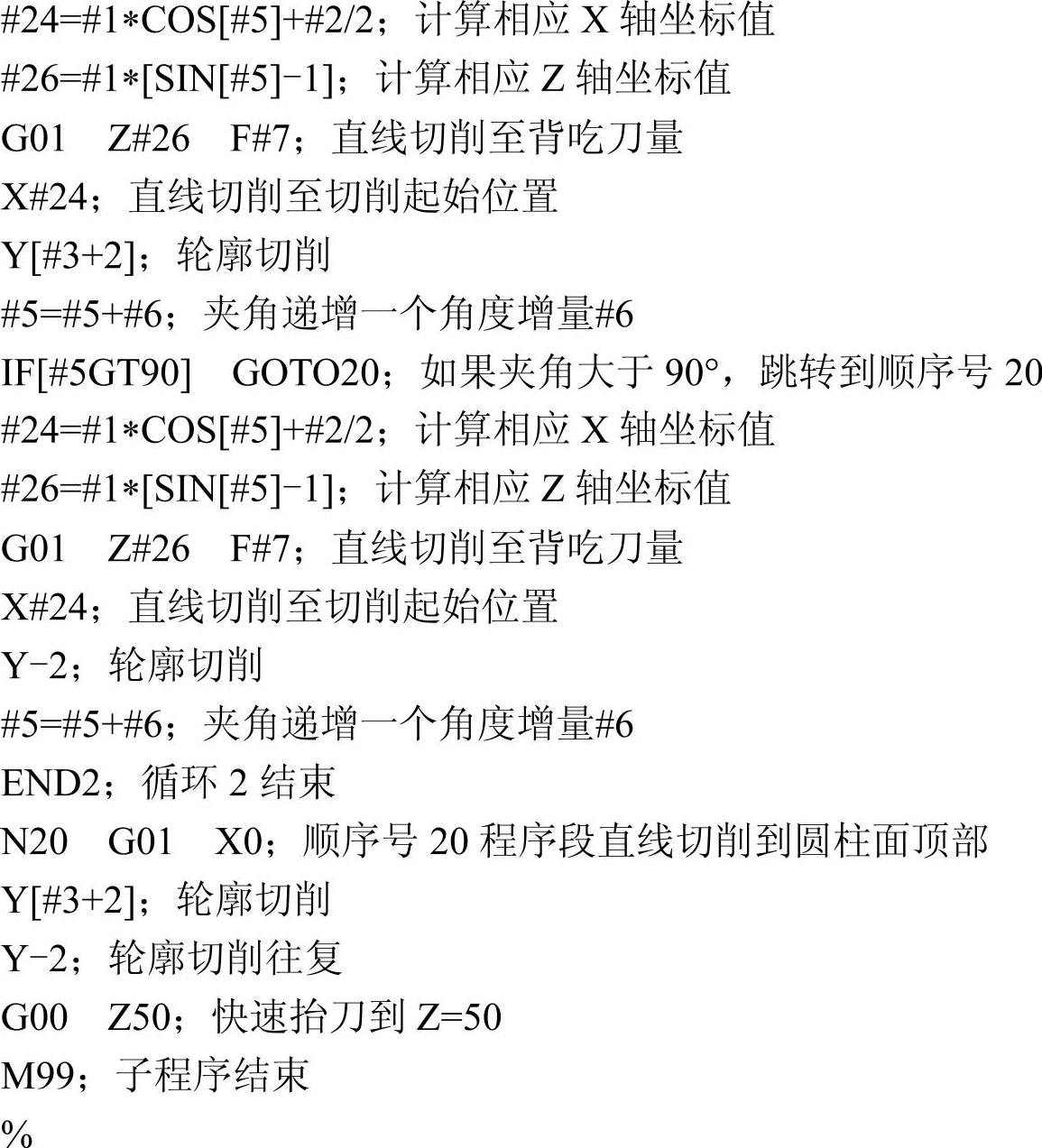

(2)精加工

如图6-92所示,倒圆角内凹圆柱面进行精加工。其中圆柱体半径为#1,厚度为#3,球头铣刀半径为#2。

1)分析:从内凹圆柱面中心底部开始加工,先加工右半部分,再利用镜像指令加工左半部分;以球头铣刀球心与圆柱轴线连线和垂直面间的夹角#5为变量,该变量从0°开始一直到90°,每次递增#6,依次计算相应角度时刀具球心X、Z轴坐标,进行轮廓加工即可将内凹圆柱面精加工。

图6-92 内凹圆柱面精加工

2)变量及说明:

#1=[A];内凹圆柱面半径

#2=[B];球头铣刀半径

#3=[C];厚度

#6=[K];角度增量

#7=[D];进给量,单位为mm/min

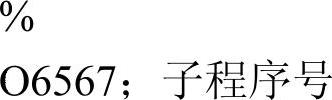

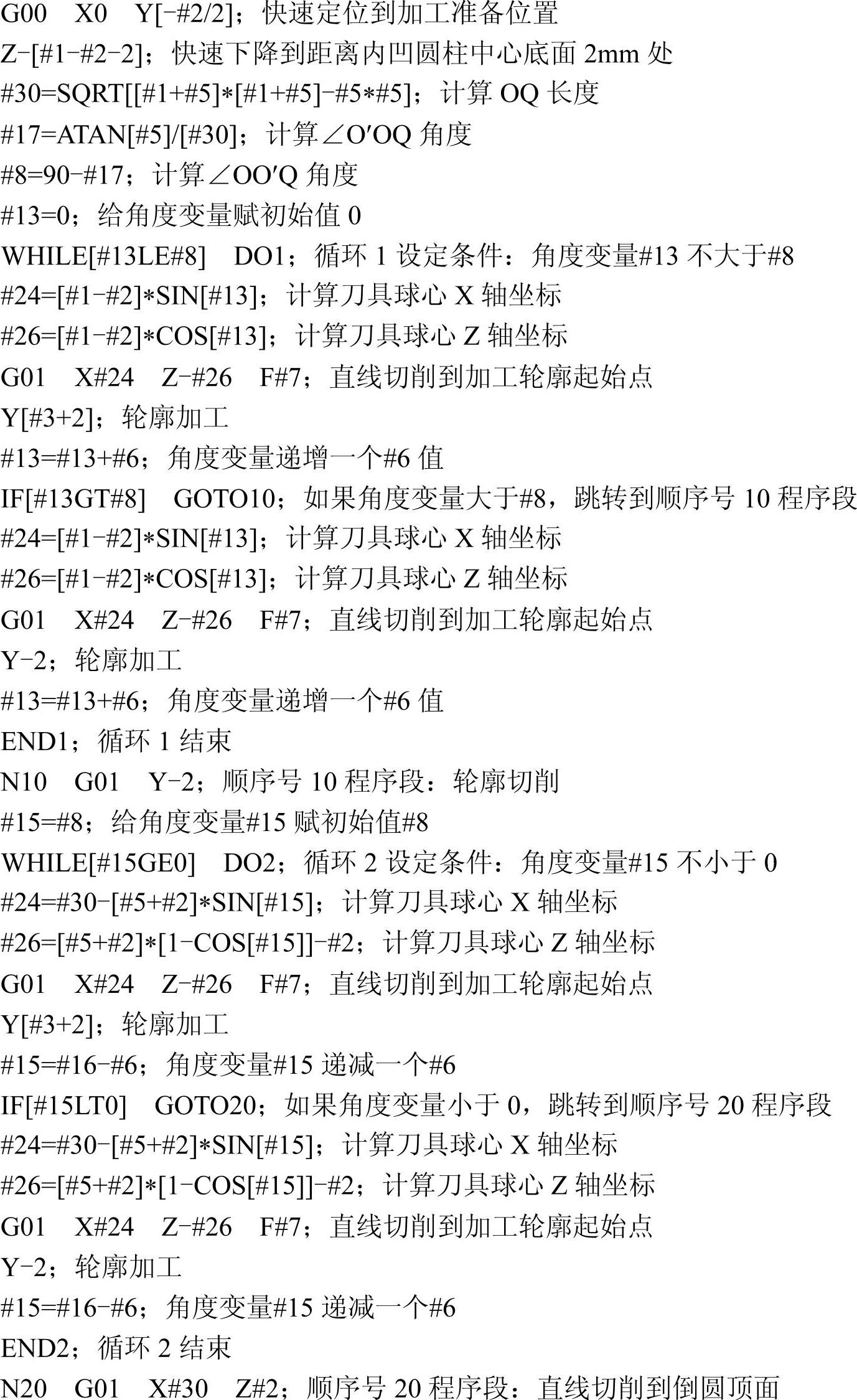

3)宏程序如下:

4)主程序如下:

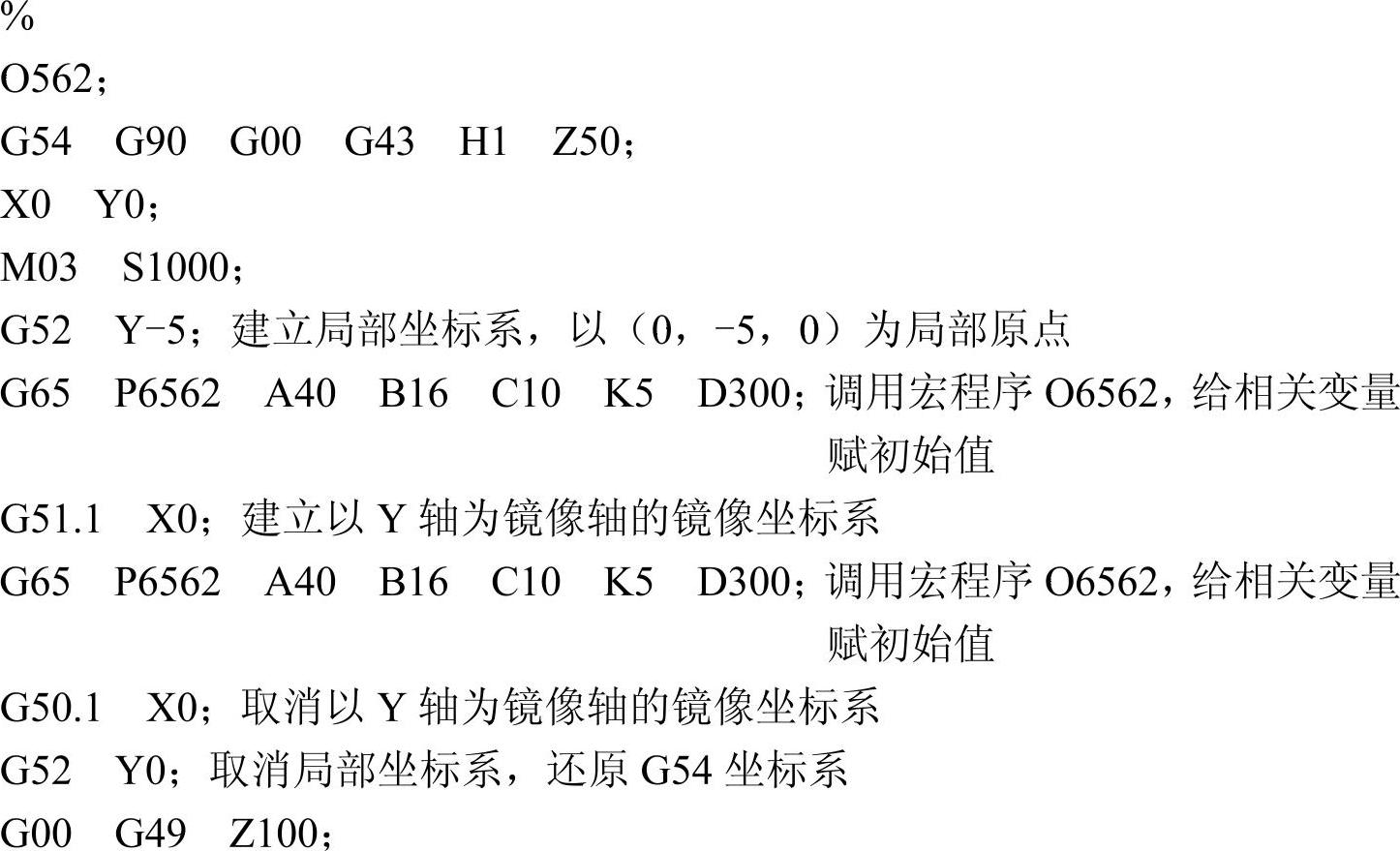

4.倒圆角内凹圆柱面精加工

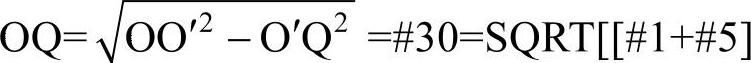

如图6-93所示,对倒圆角内凹圆柱面进行精加工。其中圆柱体半径为#1,厚度为#3,球头铣刀半径为#2,倒圆半径为#5。

图6-93 倒圆角内凹圆柱面精加工

a)示意图 b)局部放大图

1)分析:从内凹圆柱面中心底部开始加工,先加工右半部分,再利用镜像指令加工左半部分。以球头铣刀球心与圆柱轴线连线和垂直面间的夹角为#13,以该角度作为变量,该变量从0°开始一直到倒圆与圆柱切线处角度#8,倒圆处角度从#8逐步递减到0°,角度每次递减都是#6,依次计算相应角度时刀具球心X、Z轴坐标,进行轮廓加工即可将倒圆内凹圆柱面进行精加工。

从图6-93b中可知,圆柱与倒圆圆心以及切点Q组成直角△OO′Q,其中:OO′=两半径之和=#1+#5,O′Q=#5,

2)变量及说明:

#1=[A];内凹圆柱面半径

#2=[B];刀具直径

#3=[C];厚度

#5=[J];倒圆半径

#6=[K];深度增量

#7=[D];进给量,单位为mm/min

3)宏程序如下:

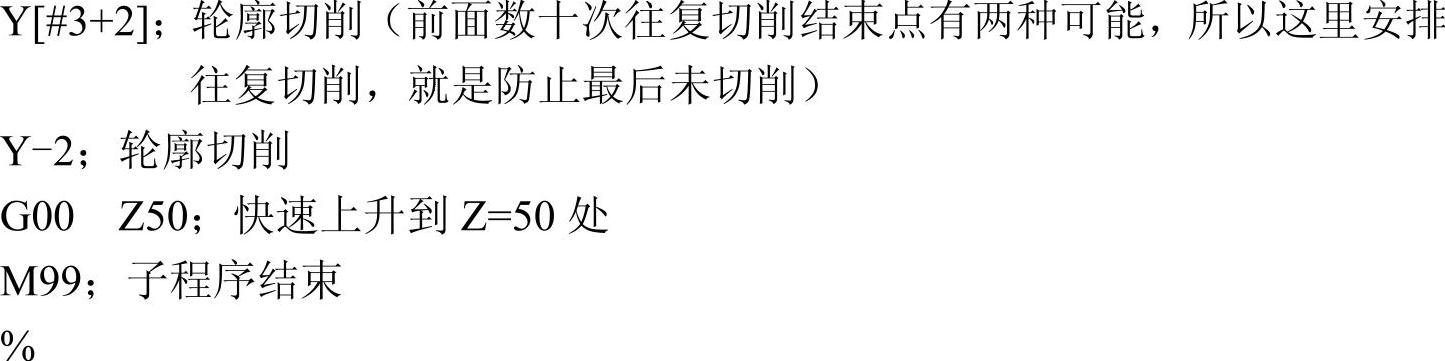

4)主程序如下:

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。