1.外形倒圆

(1)立铣刀

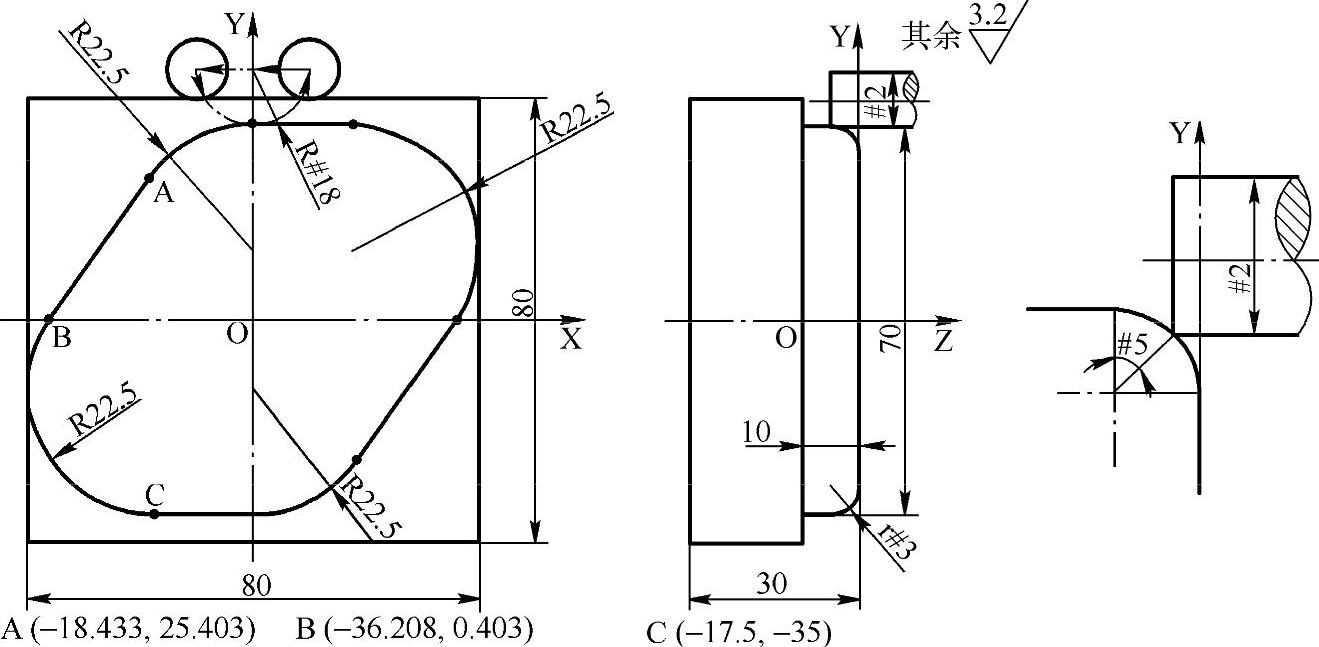

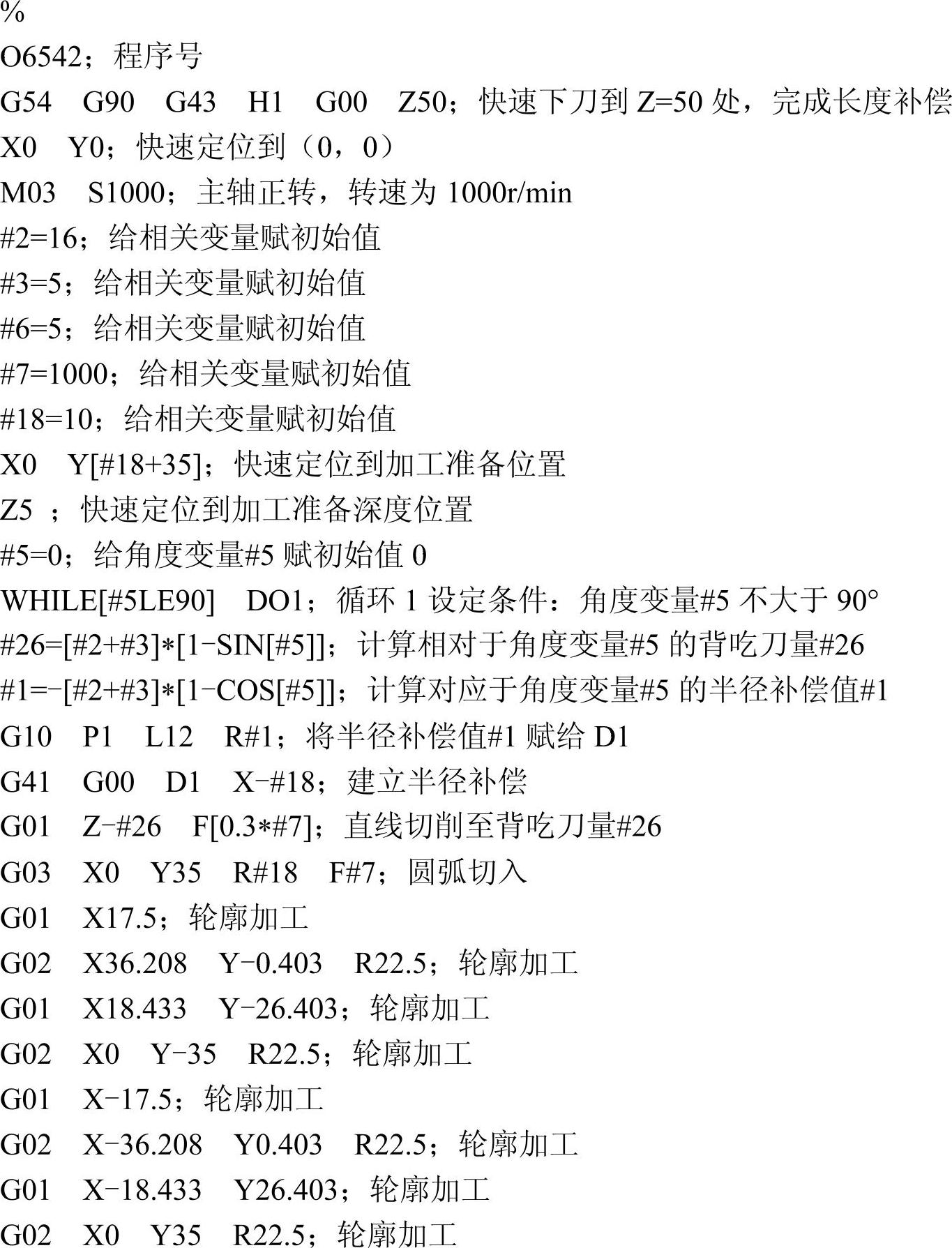

1)分析:如图6-81所示,以工件的上平面为XY轴所在的平面,中心为坐标系原点,Z轴垂直于上平面,上平面四周需用直径为#2的立铣刀进行倒圆,r为#3。

图6-81 外形倒圆(1)

走刀方式:下刀点即开始点选择在工件的正前方,采用圆弧切入切出,圆弧半径设为#18,可根据具体零件大小等不同,赋不同的数值。由下而上逐层环铣,以切削点与圆角圆心连线和水平面间夹角#5为自变量,#6为角递增量,顺铣方式(顺时针沿零件外轮廓铣削)单向走刀。开始加工#5归零,随着刀具上升#5按照#6递增,半径补偿值就按照#1=#2/2-#3*[1-COS[#5]]规律减少,背吃刀量#26按照#26=#3*[1-SIN[#5]]变化。这可以运用G10 L12 P1 R#1进行赋值给D1寄存器,从而一直以零件外轮廓相关基点坐标编程,由半径补偿值的变化、背吃刀量的变化进行圆角加工。

首先快速定位在(0,#18+35,-#3)处,赋角度量初始值#5=0(通过半径补偿),再加工圆弧切入切出,就可直接用零件轮廓相关基点坐标进行编程,顺时针走刀铣削,然后自变量增加一个角度递增量#6,再计算此时的刀具半径补偿值#1和背吃刀量#26,抬刀至相应背吃刀量#26,接着轮廓铣削,一层一层直至完成全部圆角切削加工。

2)变量及说明:

#2=[B];刀具直径

#3=[C];倒圆半径

#6=[K];角度增量

#7=[D];进给量,单位为mm/min

#18=[R];1/4圆弧切入切出半径

3)加工程序如下:

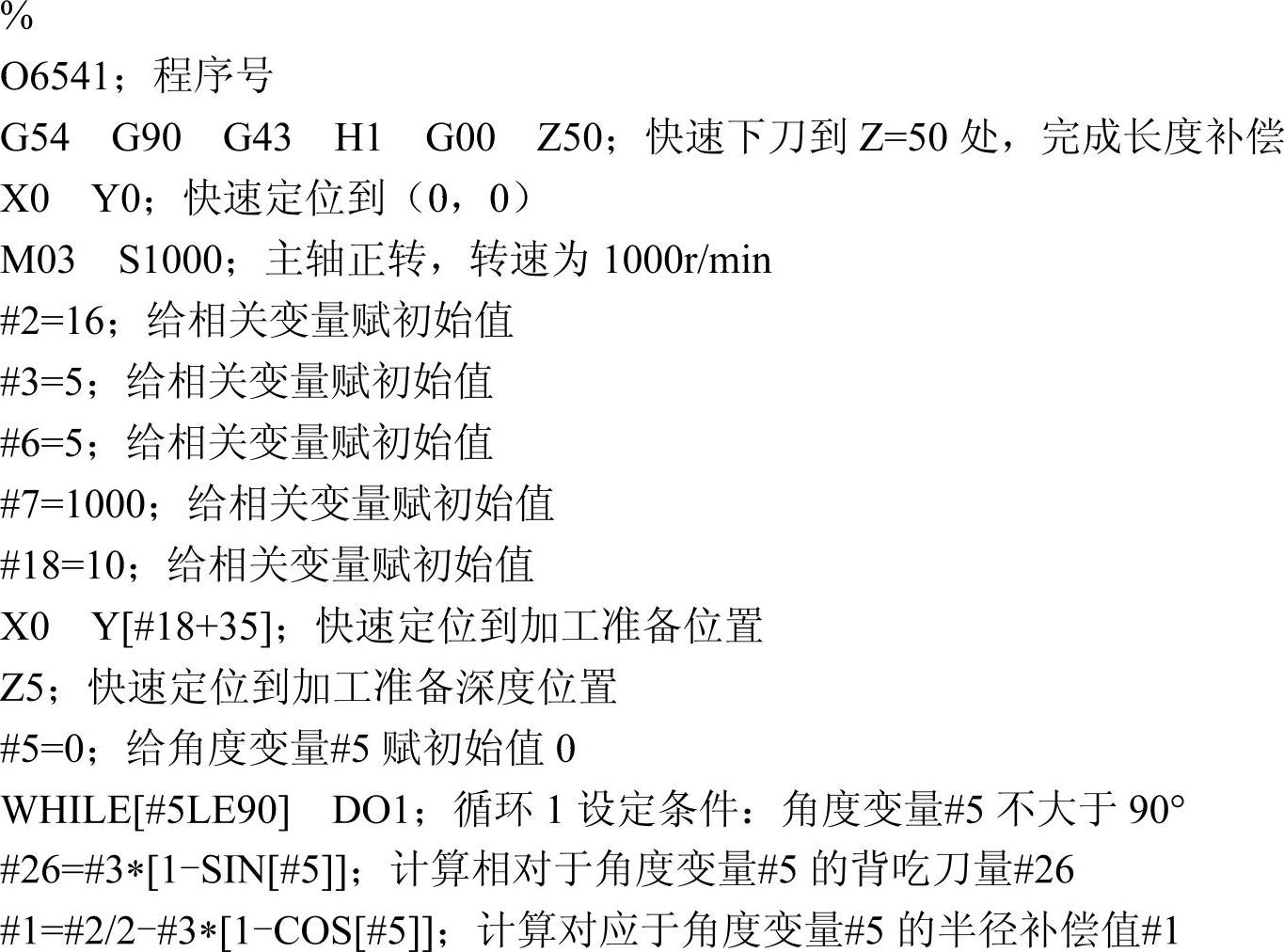

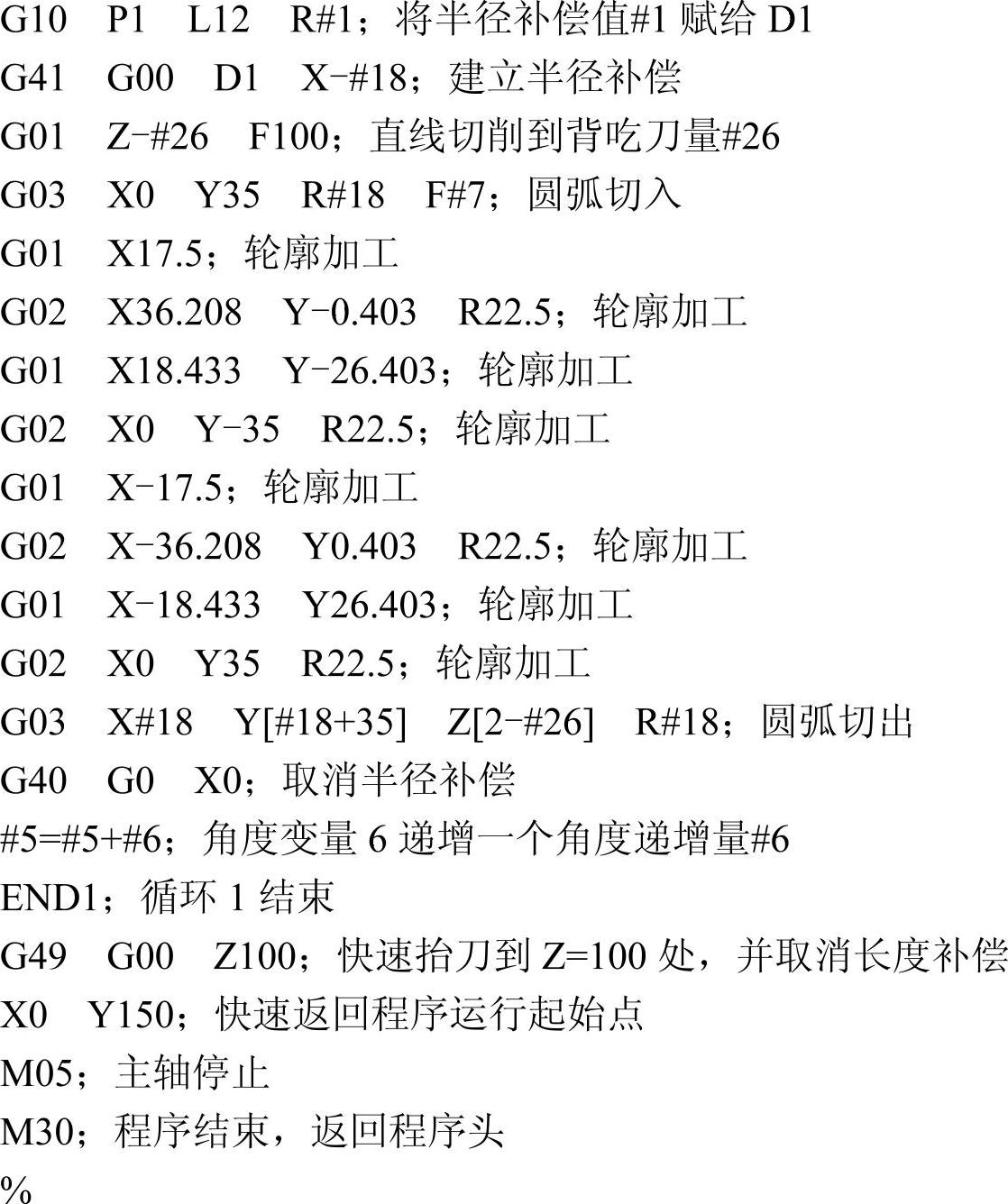

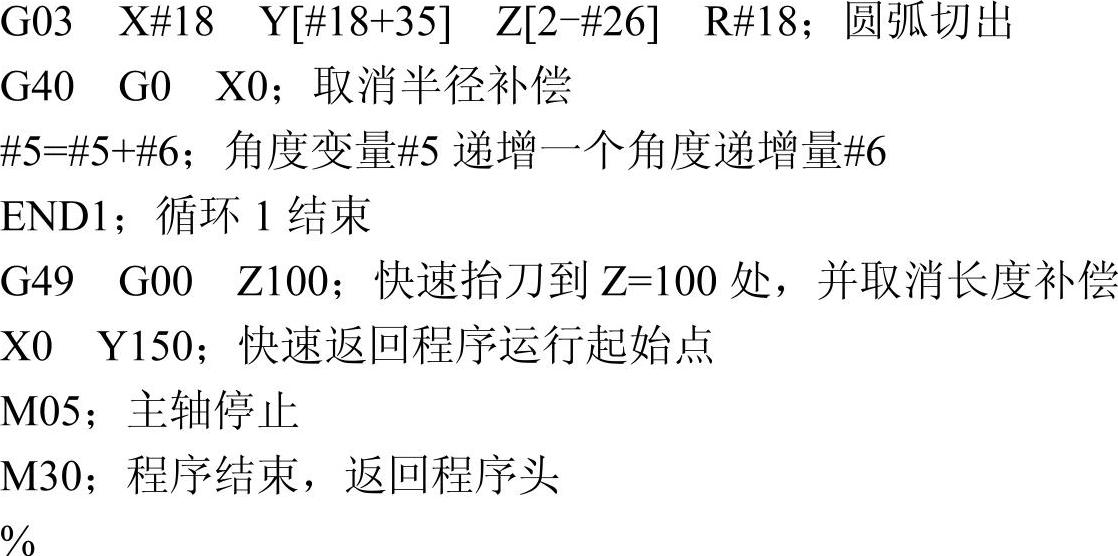

(2)球头铣刀

1)分析:如图6-82所示,可参照图6-81分析,只是刀具为半径为#2的球头铣刀,参考点为球心,坐标计算有所不同,方法相同。

图6-82 外形倒圆(2)

2)变量及说明:

#2=[B];球头铣刀半径

#3=[C];倒圆半径(https://www.xing528.com)

#6=[K];角度增量

#7=[D];进给量,单位为mm/min

#18=[R];1/4圆弧切入切出半径

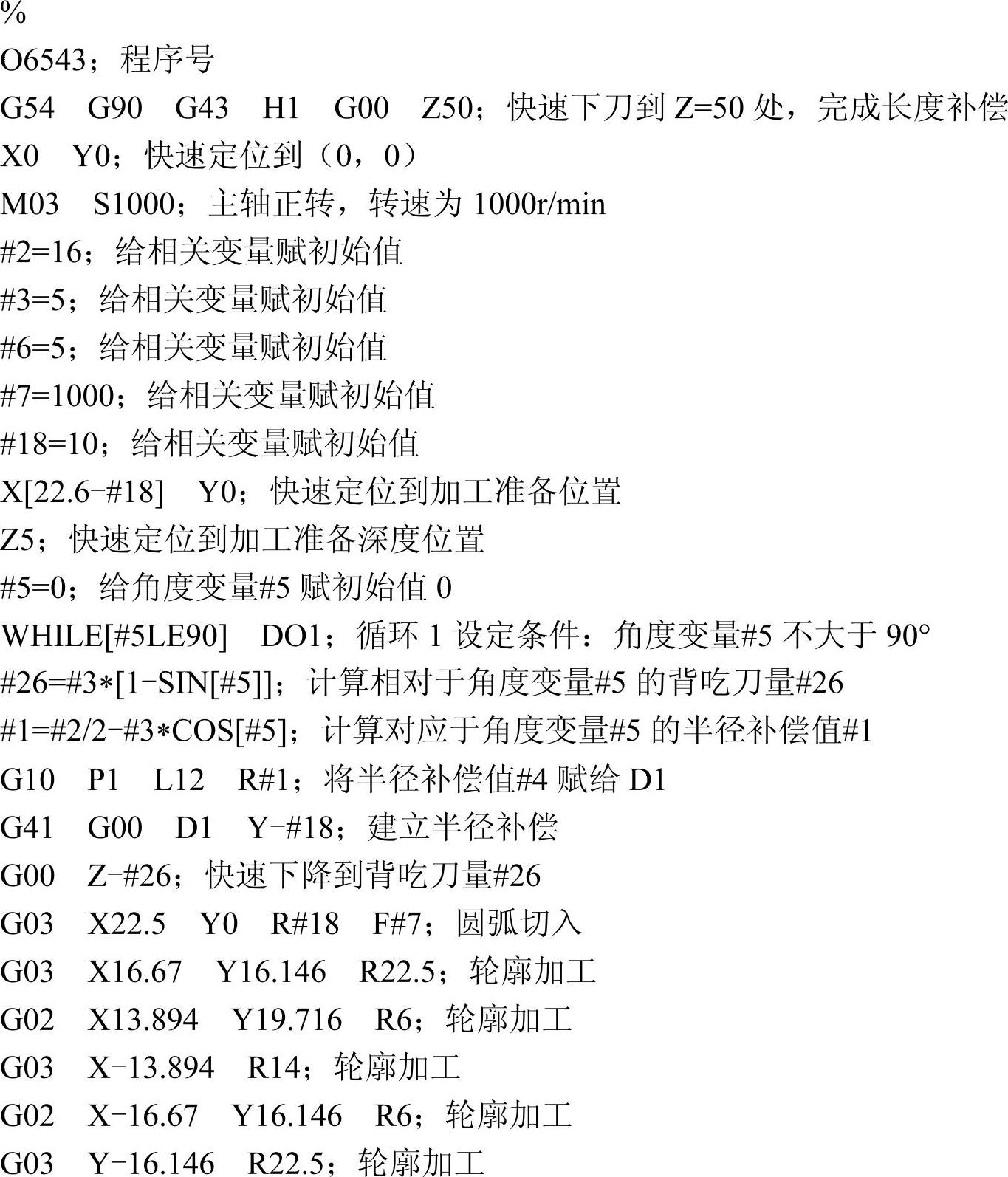

3)加工程序如下:

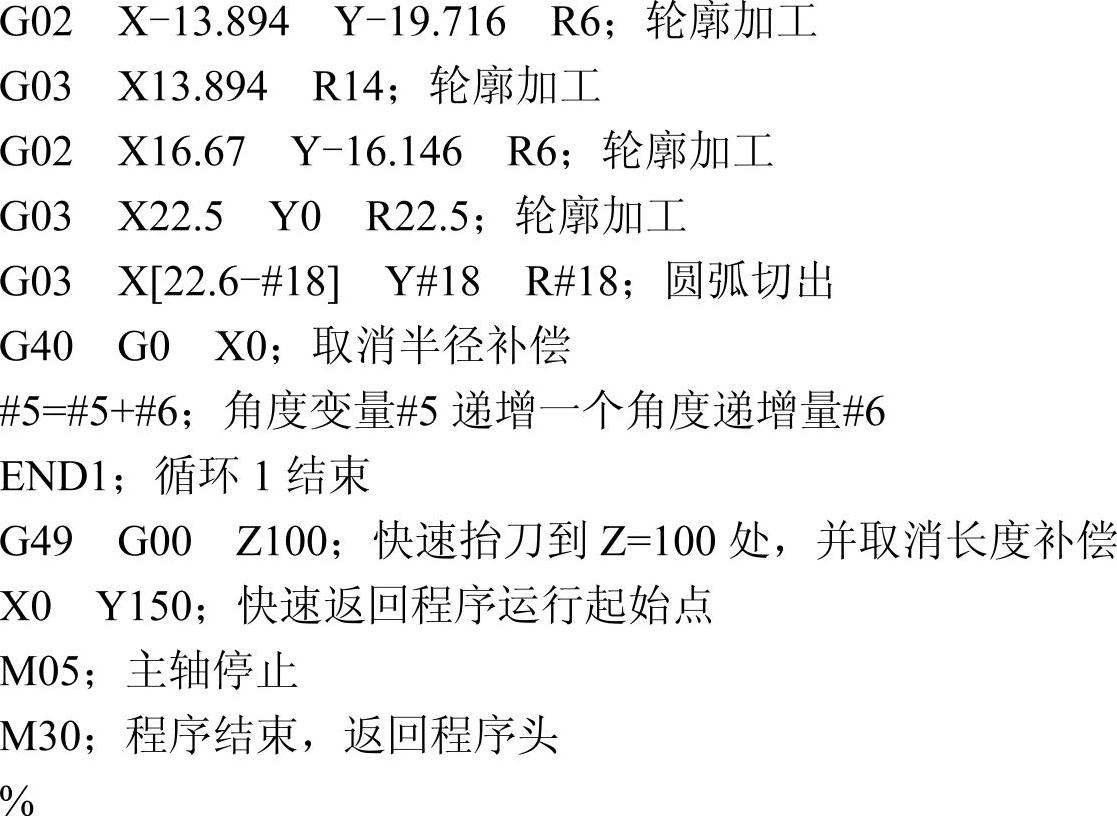

2.内腔倒圆

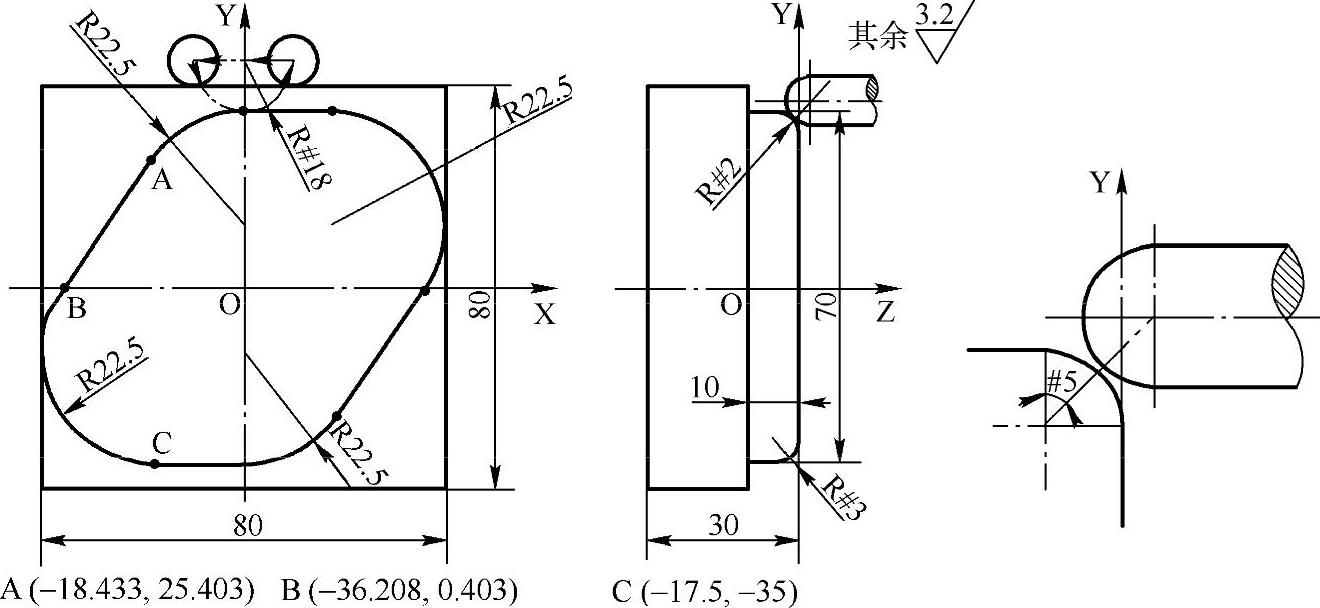

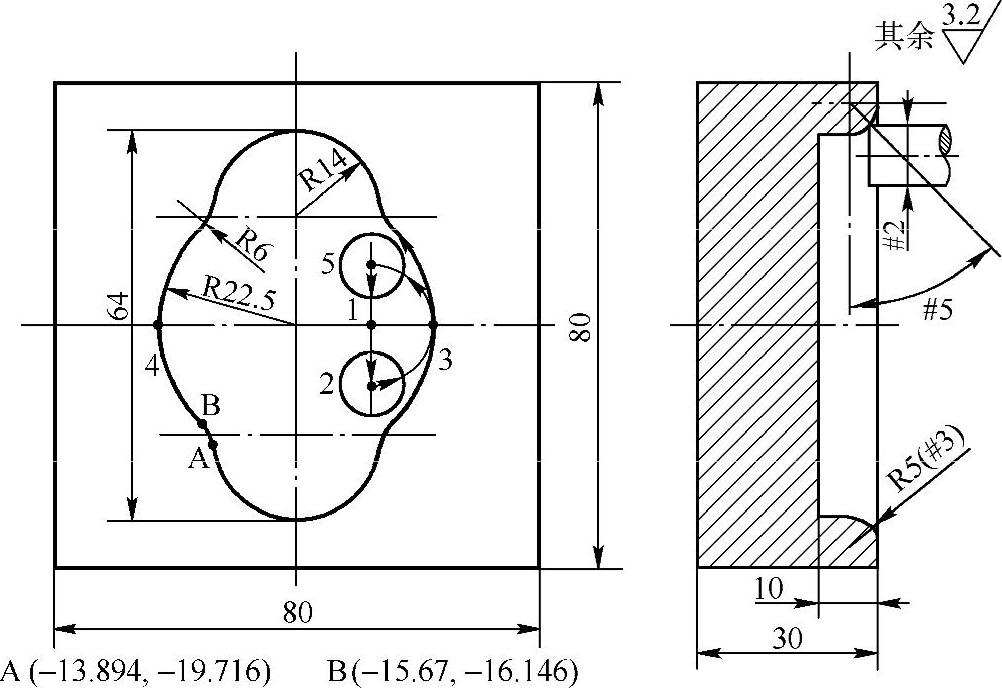

1)分析:如图6-83所示,以工件的上平面为XY轴所在的平面,中心为坐标系原点,Z轴垂直于上平面,内腔孔口用直径为#2的立铣刀进行倒圆,R为#3。

图6-83 内腔倒圆

走刀方式:下刀点即开始点选择在工件的正前方,采用圆弧切入切出,圆弧半径设为#18,可根据具体零件大小等不同,赋不同的数值。由下而上逐层环铣,以切削点与圆角圆心连线和水平面间夹角#5为自变量,#6为角递增量,顺铣方式(逆时针沿内腔轮廓铣削)单向走刀。开始加工#5归零,随着刀具上升#5按照#6递增,半径补偿值就按照#1=#2/2-#3*COS[#5]规律减少,背吃刀量#26按照#26=#3-#3*SIN[#5]变化。这可以运用G10L12P1R#1进行赋值给D1寄存器,从而一直以零件外轮廓相关基点坐标编程,由半径补偿值的变化、背吃刀量的变化进行圆角加工。

首先快速定位在(22.6-#18,0,-#3)处,赋角度量初始值#5=0通过半径补偿,再加工圆弧切入切出,就可直接用零件轮廓相关基点坐标进行编程,顺时针走刀铣削,然后自变量增加一个角度递增量#6,再计算此时的刀具半径补偿值#1和背吃刀量#26,抬刀至相应背吃刀量#26,接着轮廓铣削,一层一层直至完成全部圆角切削加工。

2)变量及说明:

#2=[B];刀具直径

#3=[C];倒圆半径

#6=[K];角度增量

#7=[D];进给量,单位为mm/min

#18=[R];1/4圆弧切入切出半径

3)加工程序如下:

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。