1.直底矩形槽粗加工

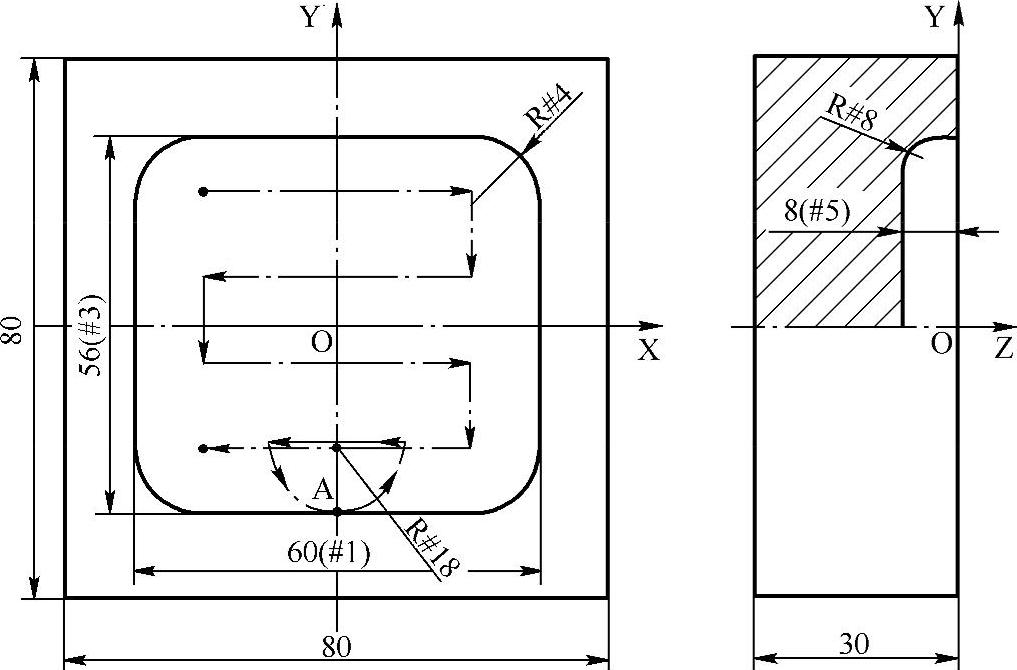

1)分析:与上例矩形上平面相比,矩形槽属于封闭区域平面加工,在编程方面的要求和约束要严。如图6-54所示,矩形槽长度为#1,宽度为#3,深度为#5,内圆角半径为#4。现在用直径为#2立铣刀进行铣削粗加工,侧壁和槽底间边精加工余量都是#9,分层铣削,每次深度为#6,共需#10=FIX[[#6-#9]/#6]次完成深度加工。

图6-54 直底矩形槽加工

加工方式:采用分层铣削,先中间后四周侧壁,完成一层再进行下一层的加工,直至加工到要求的深度。每层下刀点都是左上角,坐标如下:(-[#1/2-#9-#4],[#3/2-#9-#4])。由于是轴向下刀,可以先用比铣削用刀具直径稍小的钻头预钻孔,或用切削刃过中心的刀具,只是Z向下刀速度一定要足够慢。

中间平面采用水平左右往复铣削,刀具中心左右极限为±[#1/2-#9-#4],Y轴方向需要切削次数为FIX[[#3-#9*2]/#8],Y轴方向从第二轮切削时的坐标计算:第一轮切削时的坐标递减一个行间距,直至-[#3/2-#9-#4]。槽四周侧壁运用半径补偿,以槽侧轮廓尺寸进行编程,从槽中间后侧开始,逆时针走刀路线,完成槽四侧的粗加工。

2)变量及说明:

#1=[A];矩形长度

#2=[B];立铣刀直径

#3=[C];矩形宽度

#4=[I];圆角半径

#5=[J];槽深度

#6=[K];深度递增量

#7=[D];进给量

#9=[F];精加工单边余量

#18=[R];1/4圆弧切入切出半径

3)宏程序如下:

4)主程序如下:

2.直底矩形槽精加工

1)分析:如图6-54所示,首先进行槽底的精加工,然后进行槽四周侧壁的精加工。左右往复铣削,X、Y轴方向最大极限尺寸分别为:[[#1-#2]/2-#4]、[[#3-#2]/2-#4],其他相关尺寸以及加工路线等参照粗加工;再从槽中间后侧圆弧切入,运用半径补偿,以槽侧轮廓尺寸进行编程,完成槽侧的四周精加工。

2)变量及说明:

#1=[A];矩形长度

#2=[B];立铣刀直径

#3=[C];矩形宽度

#4=[I];圆角半径

#5=[J];槽深度

#7=[D];进给量

#18=[R];1/4圆弧切入切出半径

3)宏程序如下:

4)主程序如下:

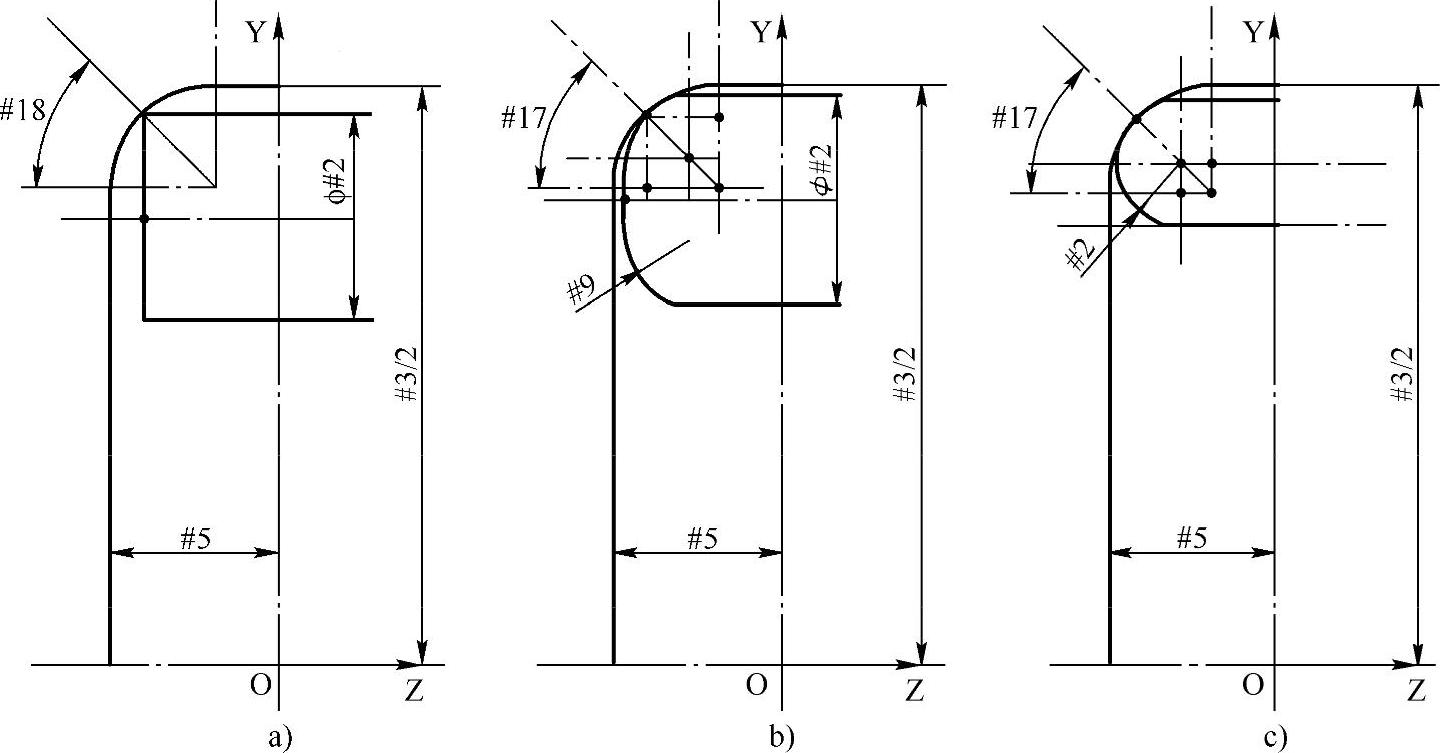

3.圆弧底矩形槽粗加工

1)分析:如图6-55所示,矩形槽长度为#1,宽度为#3,深度为#5,内圆角半径为#4,槽底四周有半径为#8圆角。现在用直径为#2立铣刀进行铣削粗加工,侧壁和槽底间边都保留精加工余量#9,分层铣削,每次深度为#6,共需#10=FIX[[#6-#9]/#6]次完成深度加工。与上例直底矩形槽相比,槽底多了一个圆角,在铣削到槽底时,如果用圆鼻刀,刀尖圆角半径正好等于槽底圆角半径#8,编程就方便了,所以通常尽可能地选择这样的刀具。当用立铣刀加工时,四角尺寸计算必须考虑细致,中间平面铣削到槽底时,留有圆角余量,槽四侧壁铣削时,不能铣到槽底,而是#6-#8。

图6-55 圆弧底矩形槽粗加工

加工方式:采用分层铣削,先中间后四周侧壁,完成一层再进行下一层的加工,直至加工到要求的深度,最后再去除槽底四周圆角余量。每层下刀点都是左上角,坐标为(-[#1-#2]/2-#8),[#3-#2]/2-#8))。由于是轴向下刀,可以先用比铣削用刀具直径稍小的钻头预钻孔,或用切削刃过中心的刀具,只是Z向下刀速度一定要足够慢。

中间平面采用水平左右往复铣削,刀具中心左右极限为±[[#1-#2]/2-#8],Y轴方向需要切削次数为FIX[[#3-#8*2]/#20],Y轴方向从第二轮切削时的坐标计算:第一轮切削时的坐标递减一个行间距,直至-[[#3-#2]/2-#8]。槽四周侧壁运用半径补偿,以槽侧轮廓尺寸进行编程,从槽中间后侧开始,逆时针走刀路线,深度控制在#6-#8,完成槽四侧的粗加工。槽底四周圆角余量,采用从槽底向上、向外四周逐层铣削去除,以切削点与垂直面夹角#17为变量,#6(#6=10°)为递增量,随着角度#17增大,切削点沿四周圆角向上、向外扩散加工。

2)变量及说明:

#1=[A];矩形长度

#2=[B];立铣刀直径

#3=[C];矩形宽度

#4=[I];圆角半径

#5=[J];槽深度

#6=[K];深度递增量

#7=[D];进给量

#8=[E];槽底圆角半径

#9=[F];精加工单边余量

#18=[R];1/4圆弧切入切出半径

3)宏程序如下:

4)主程序如下:

(https://www.xing528.com)

(https://www.xing528.com)

图6-56 圆弧底矩形槽精加工局部放大图

a)立铣刀加工 b)圆鼻刀加工 c)球头铣刀加工

4.圆弧底矩形槽精加工

(1)立铣刀

1)分析:如图6-56所示,首先进行槽底的精加工,然后进行槽底四周圆角侧壁的精加工。槽底精加工采用左右往复铣削,X、Y轴最大极限尺寸分别为:(#1/2-#4)、(#3/2-#4),再从槽中间后侧圆弧切入,运用半径补偿,从槽底圆角起始处进行精加工,逐层向上精加工,以切削点与垂直面倾斜角为变量,该角度变量从0°~90°。这里刀具的参考点是刀具中心顶点,坐标计算要注意,如图6-56a所示,运用数学几何知识,计算出刀具参考点相应坐标轴的坐标值,进而完成槽底圆周和槽侧的四周精加工。

2)变量及说明:

#1=[A];矩形长度

#2=[B];立铣刀直径

#3=[C];矩形宽度

#4=[I];圆角半径

#5=[J];槽深度

#6=[K];角度递增量

#7=[D];进给量

#8=[E];槽底圆角半径

#18=[R];1/4圆弧切入切出半径

3)宏程序如下:

4)主程序如下:

(2)圆鼻刀

1)分析:如图6-56所示,首先进行槽底的精加工,然后进行槽底四周圆角侧壁的精加工。槽底精加工采用左右往复铣削,X、Y轴最大极限尺寸分别为:(#1/2-#4)、(#3/2-#4),再从槽中间后侧圆弧切入,运用半径补偿,从槽底圆角起始处进行精加工,逐层向上精加工,以切削点与垂直面倾斜角为变量,该角度变量从0°~90°。这里圆鼻刀的参考点是刀具中心顶点,坐标计算比较烦琐,如图6-56b所示,运用数学几何知识,计算出刀具参考点相应坐标轴的坐标值,进而完成槽底圆周和槽侧的四周精加工。

2)变量及说明:

#1=[A];矩形长度

#2=[B];立铣刀直径

#3=[C];矩形宽度

#4=[I];圆角半径

#5=[J];槽深度

#6=[K];角度递增量

#7=[D];进给量

#8=[E];槽底圆角半径

#9=[F];刀尖角半径r

#18=[R];1/4圆弧切入切出半径

3)宏程序如下:

4)主程序如下:

(3)球头铣刀

只用于精加工槽底四周圆角及侧壁。

1)分析:如图6-55和图6-56c所示,从槽中间后侧圆弧切入,从槽底圆角起始处进行精加工,逐层向上精加工,以切削点与垂直面倾斜角为变量,该角度变量从0°~90°。这里球头铣刀的参考点是刀具球心,所以不用半径补偿,坐标计算比较烦琐,运用数学几何知识,计算出刀具参考点相应坐标轴的坐标值,进而完成槽底圆周的四精加工。

2)变量及说明:

#1=[A];矩形长度

#2=[B];立铣刀直径

#3=[C];矩形宽度

#4=[I];圆角半径

#5=[J];槽深度

#6=[K];角度递增量

#7=[D];进给量

#8=[E];槽底圆角半径

#18=[R];1/4圆弧切入切出半径

3)宏程序如下:

4)主程序如下:

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。