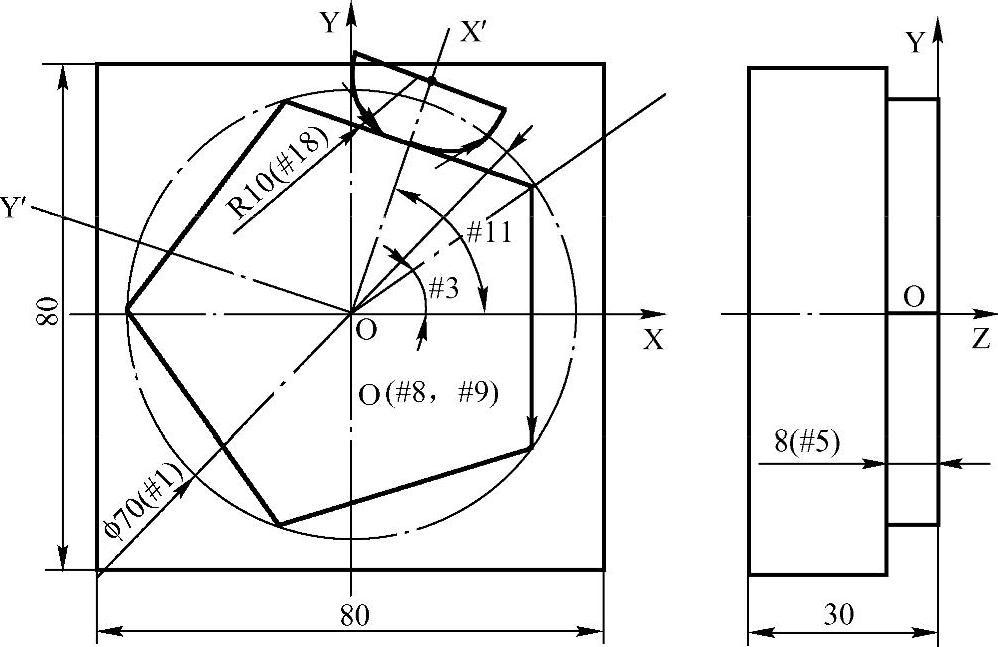

1.外棱柱加工(立铣刀、由上而下)

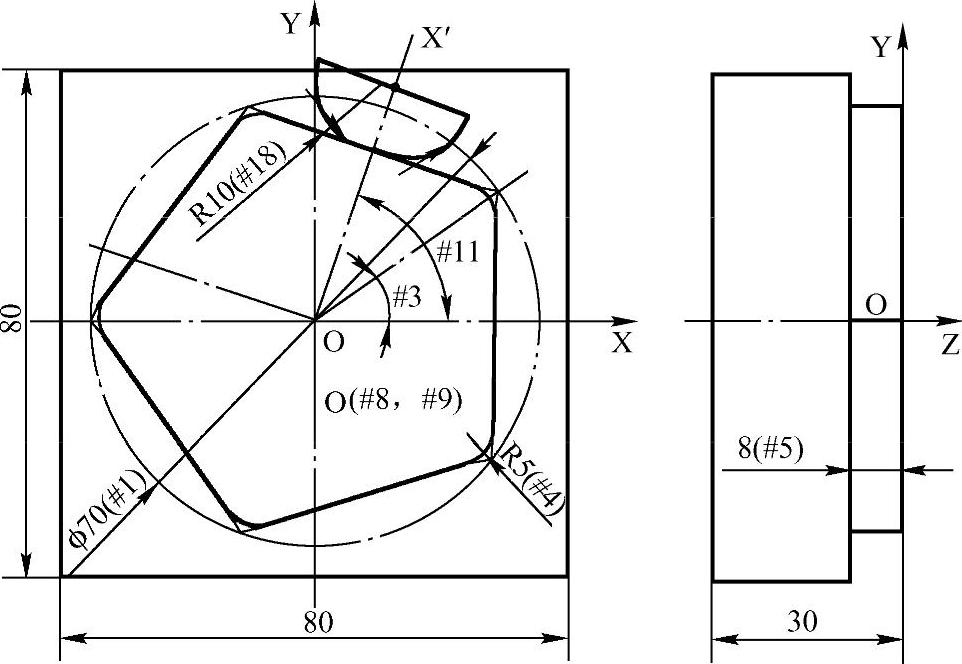

1)分析:如图6-16所示,首先运用坐标系旋转指令G68将坐标系调整到棱柱一棱面垂直于X轴,且对称于X轴,其次利用极坐标指令简化坐标计算,棱柱的五个顶点坐标由极半径(#1/2)和极角(#3+[180/#2]*2*#13)确定,其中#1:外接圆直径,#2:棱柱边数,#13:从X轴正向逆时针棱柱顶点序号(从0开始计数)。

图6-16 外棱柱加工

2)参数及说明:

#1=[A];外接圆直径

#2=[B];正多边形边数N

#3=[C];第一顶点与X轴正向夹角(最小正角)

#5=[J];凸台高度

#6=[K];高度递增量

#7=[D];进给量

#18=[R];1/4圆弧切入切出半径

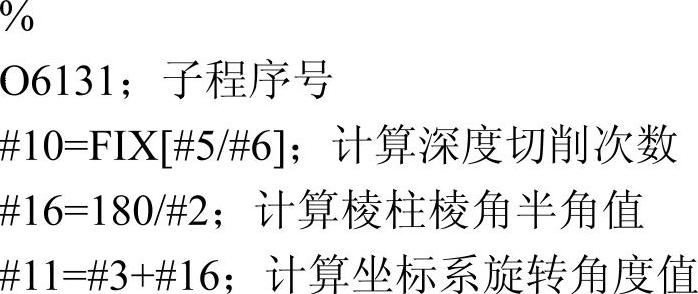

3)宏程序如下:

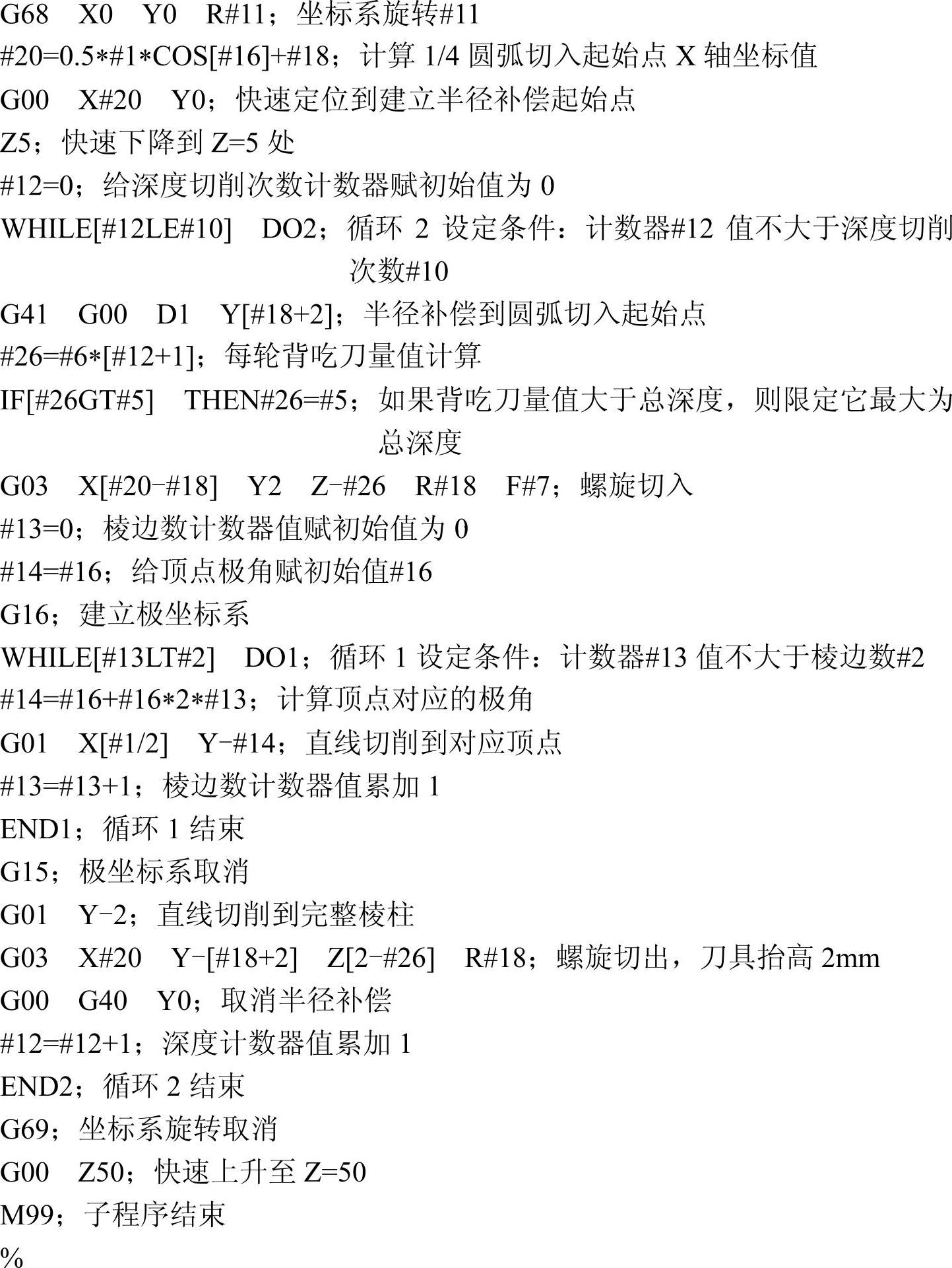

4)主程序如下:

2.带圆角内棱柱加工(立铣刀、由上而下)

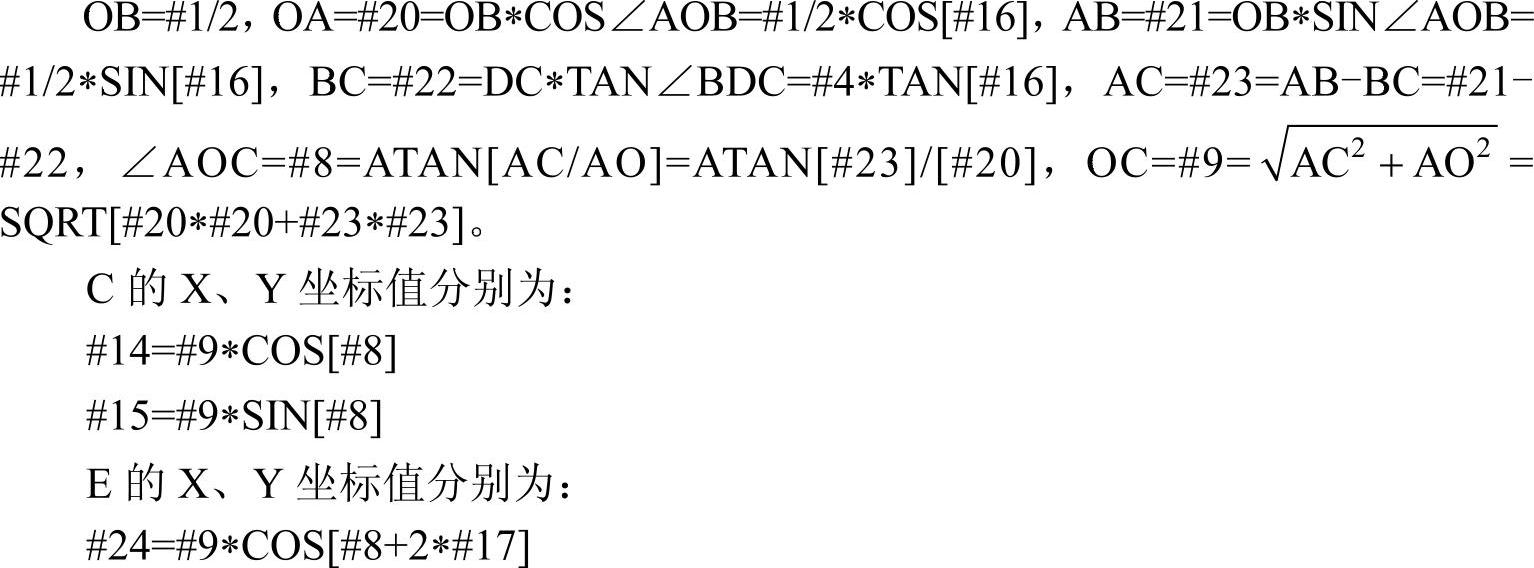

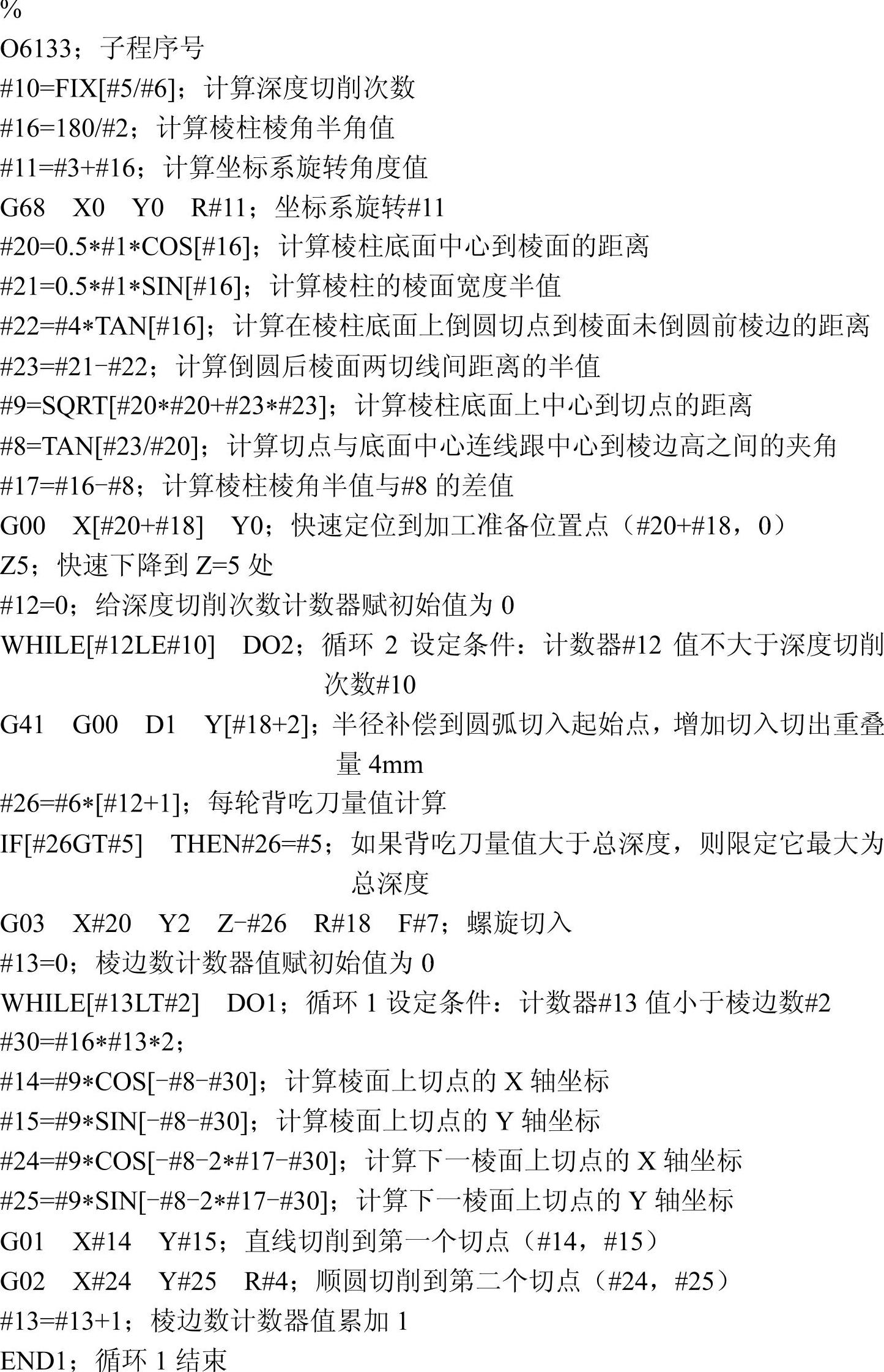

1)分析:如图6-17b所示,C、E为圆角的两个切点,A、F分别为相邻两棱边的中点,由此可知此四点也为垂足,即△ABO、△BCD、△BED、△BOF都是直角三角形。现设定OA=#20,AB=#21,BC=#22,AC=#23,OC=#9;∠AOC=#8,∠BOC=#17,∠AOB=#16。

图6-17 带圆角内棱柱加工

a)零件图 b)局部放大图

假设棱边计数器为#13,赋初始值为0,则对应C、E点后面的点的X、Y坐标值分别为:

所以切削加工从螺旋切入到A点,直线插补到C点,再逆时针圆弧插补到E点;然后直线、圆弧插补到相对C、E两点的下一轮对应点,进而完成整个轮廓的加工。

2)参数及说明:

#1=[A];外接圆直径

#2=[B];内棱柱边数N(https://www.xing528.com)

#3=[C];第一顶点与X轴正向夹角(最小正角)

#4=[I];正多边形顶点倒圆半径

#5=[J];内棱柱高度

#6=[K];深度递增量

#7=[D];进给量

#18=[R];1/4圆弧切入切出半径

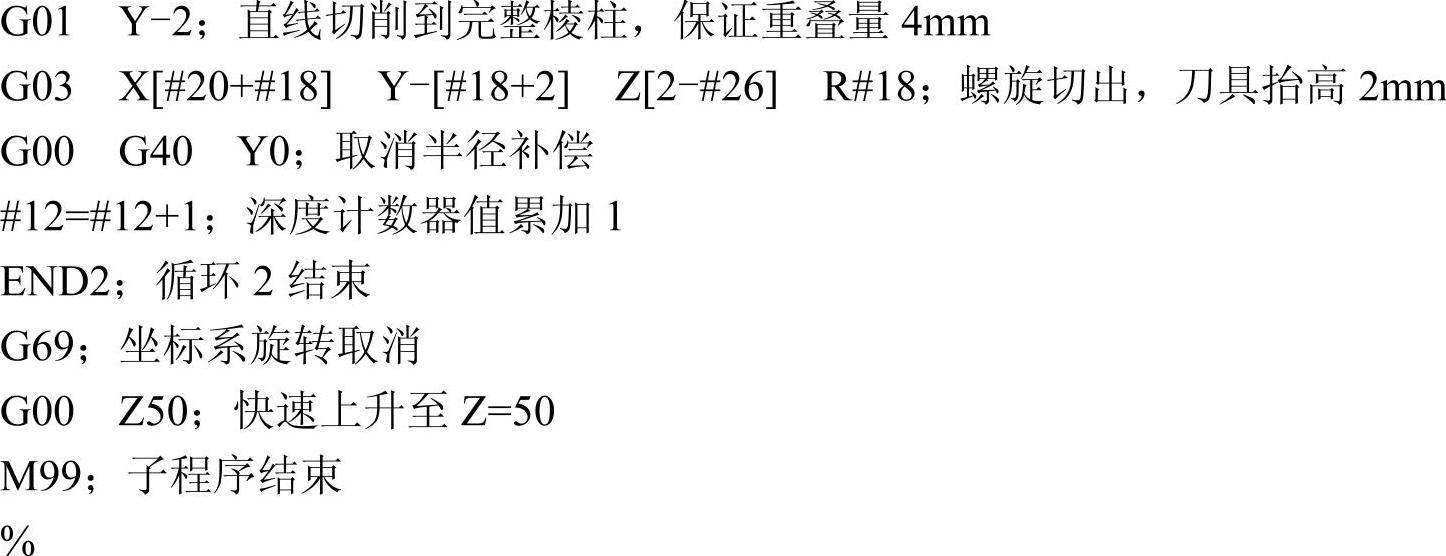

3)宏程序如下:

4)主程序如下:

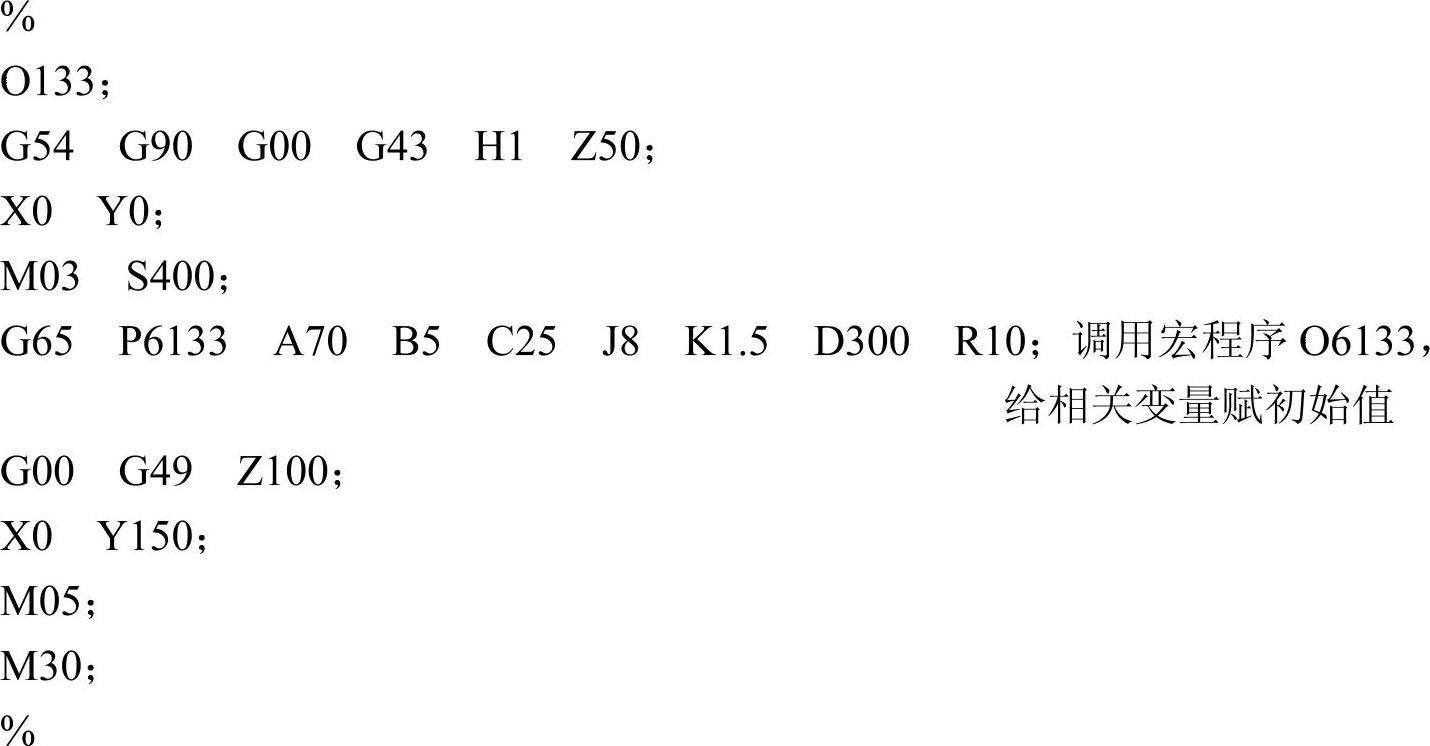

3.带圆角外棱柱加工(立铣刀、由上而下)

1)分析:如图6-18所示,它与图6-17的区别仅仅是内外形,只需将圆弧切入切出环节由内调整到外,切入切出起始点X轴坐标由[#20-#18]改为[#20+#18],Y轴坐标正负对调,轮廓铣削是顺时针方向,其他一样。

图6-18 带圆角外棱柱加工

2)参数及说明:

#1=[A];外接圆直径

#2=[B];外棱柱边数N

#3=[C];第一顶点与X轴正向夹角(最小正角)

#4=[I];顶点倒圆半径

#5=[J];凸台高度

#6=[K];高度递增量

#7=[D];进给量

#18=[R];1/4圆弧切入切出半径

3)宏程序如下:

4)主程序如下:

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。