1.外圆锥体粗加工

(1)立铣刀(由上而下)

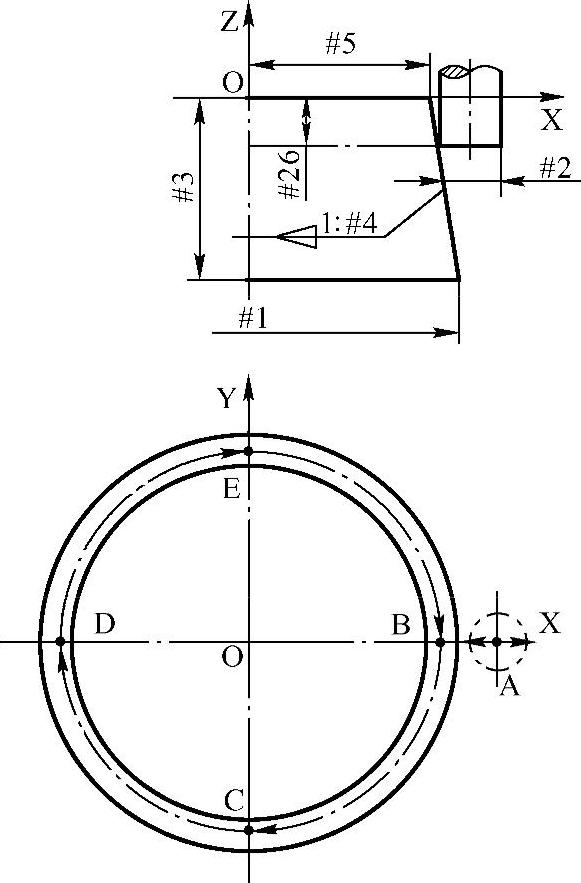

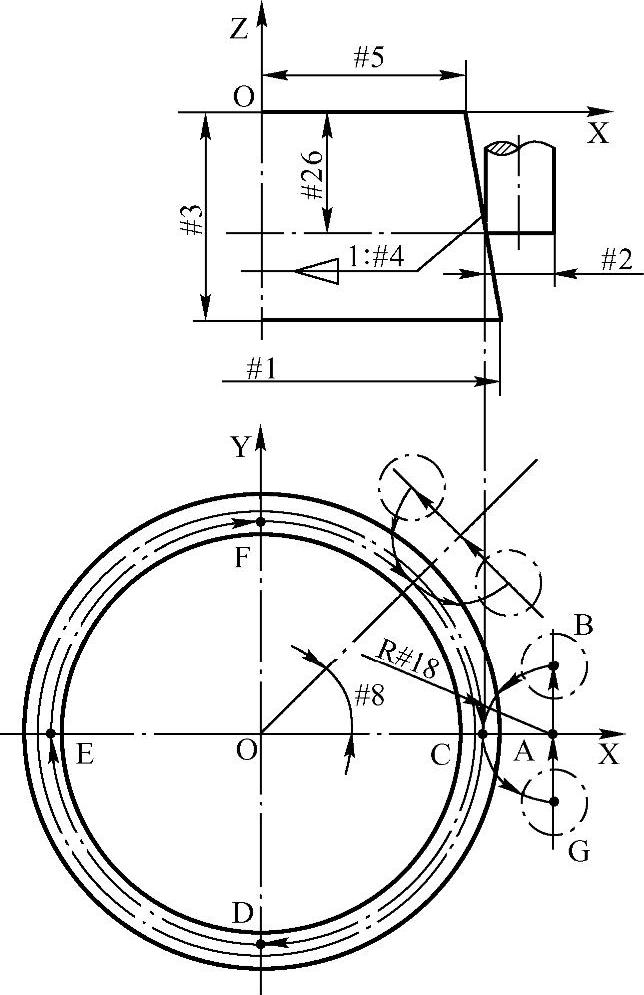

1)分析:如图6-6所示,刀具每次的加工路线:A→B→C→D→E→B→A。

先计算出外圆锥小端半径,刀具快速定位到外圆锥体右端中间距离2mm处,下降至Z=5,计算每次背吃刀量,相应圆柱半径,然后下降至该次背吃刀量,直线切削至相应圆柱半径+刀具半径处,顺时针整圆圆弧切削,水平返回刚才切削起始位置;再下降一背吃刀量#6,接着进行刚才的整圆等相关切削及退刀,直至完成整个高度的切削。

图6-6 外圆锥体粗加工(1)

2)参数及说明:

#1=[A];锥体大端直径

#2=[B];刀具直径

#3=[C];锥体高度

#4=[I];锥度1∶#4

#6=[K];每次背吃刀量增量

#7=[D];进给量

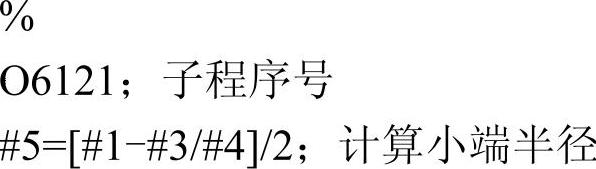

3)宏程序如下:

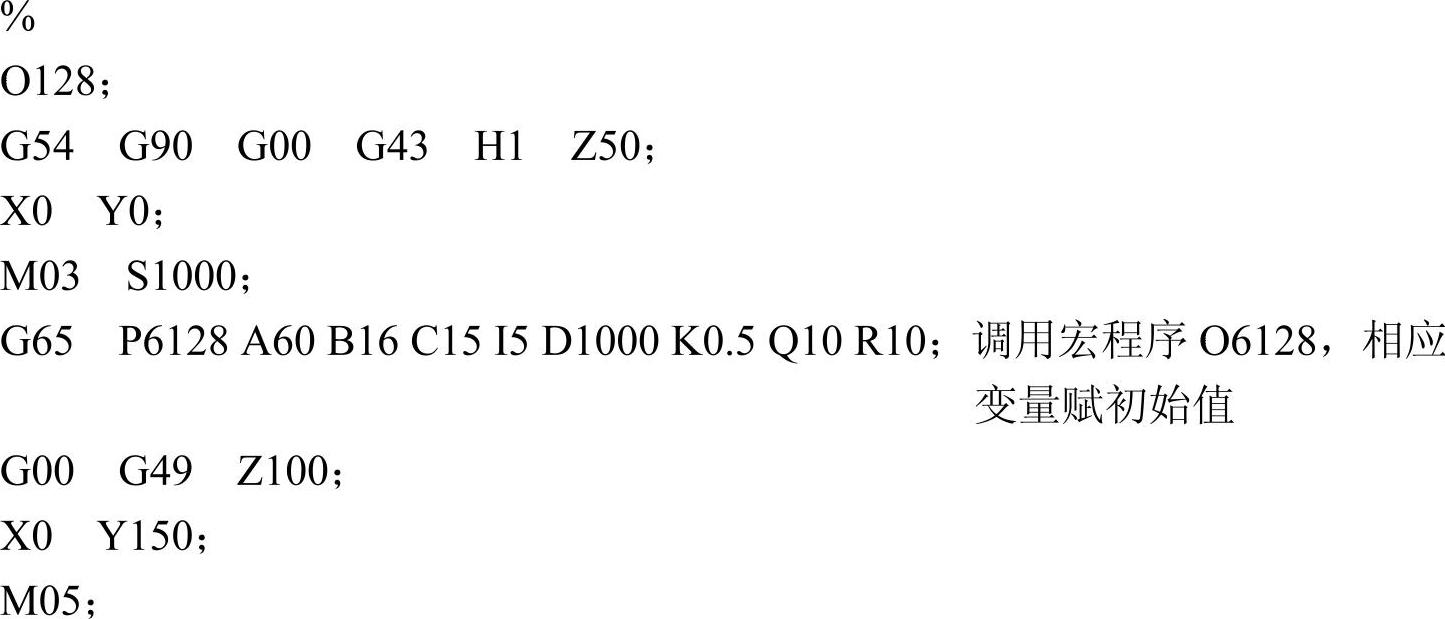

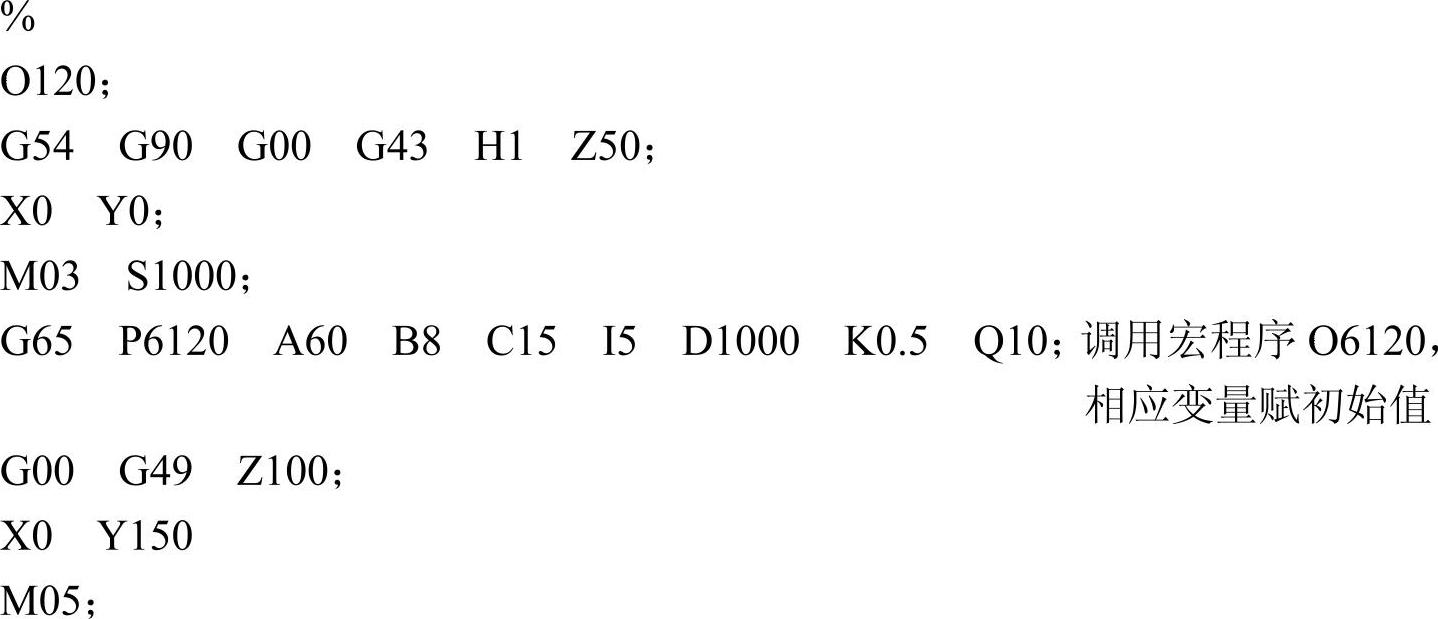

4)主程序如下:

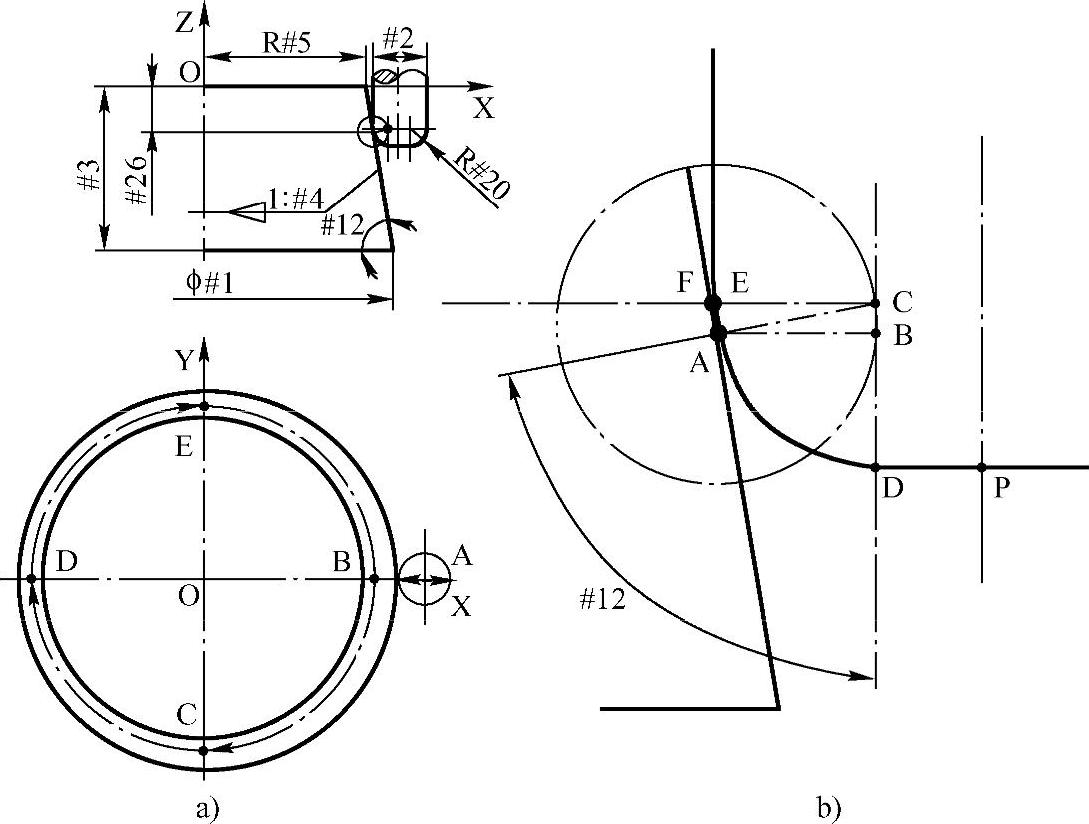

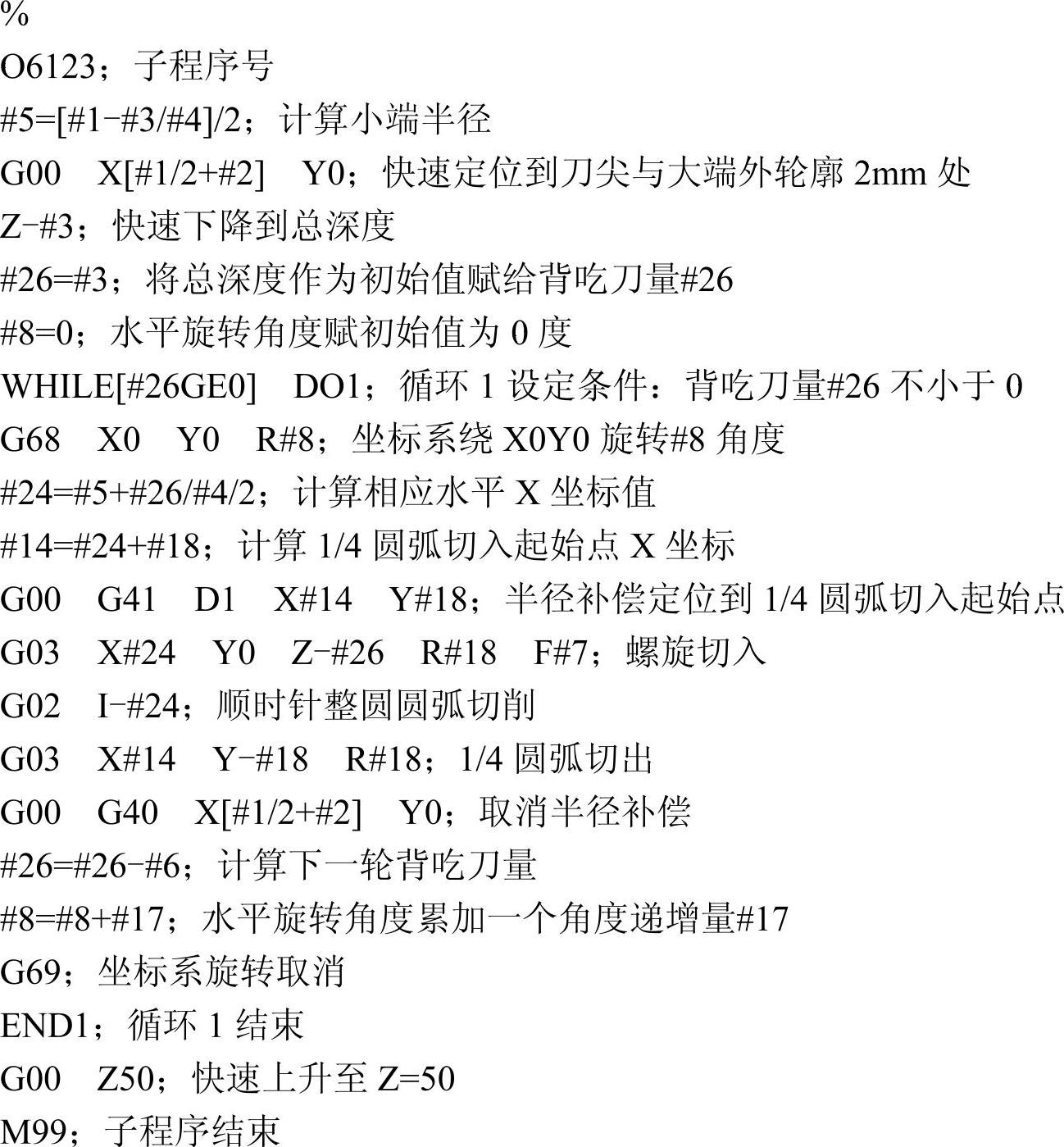

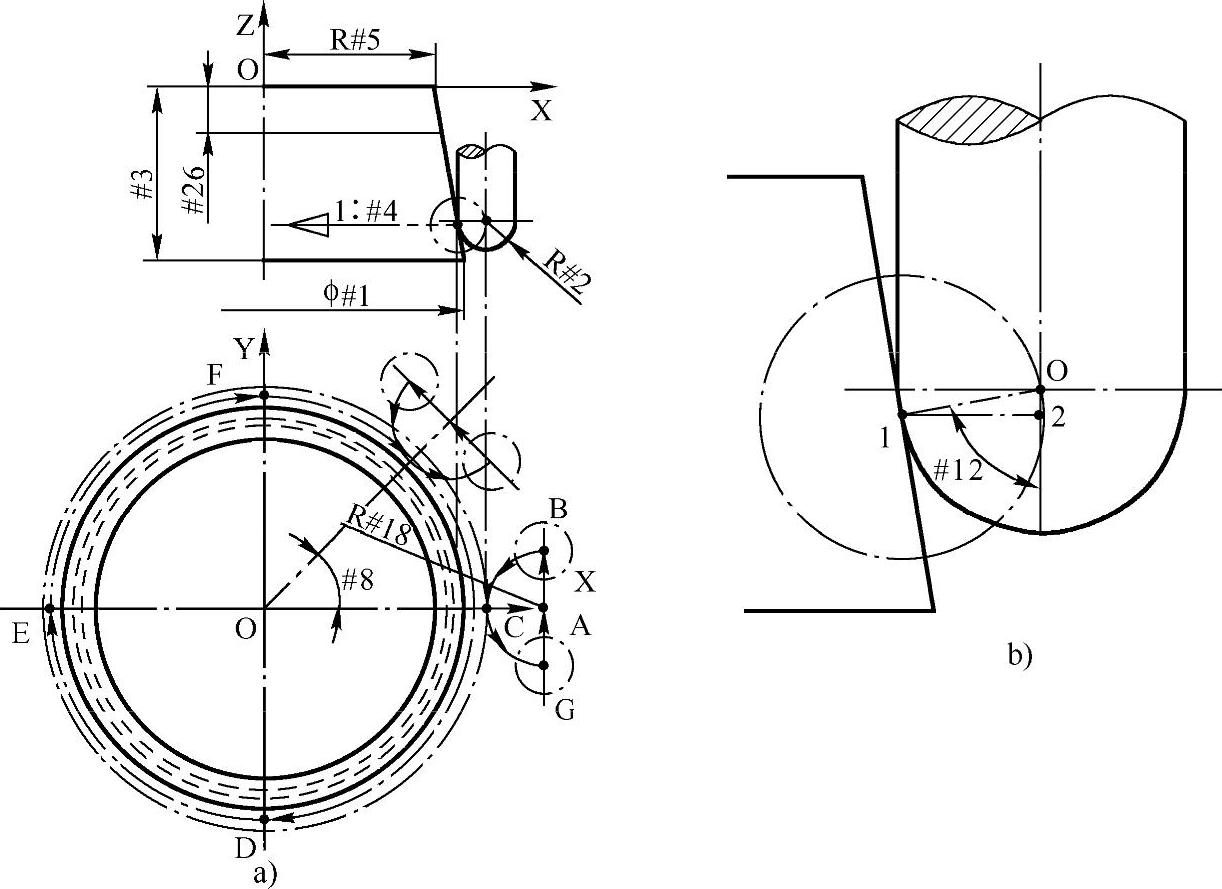

(2)圆鼻刀

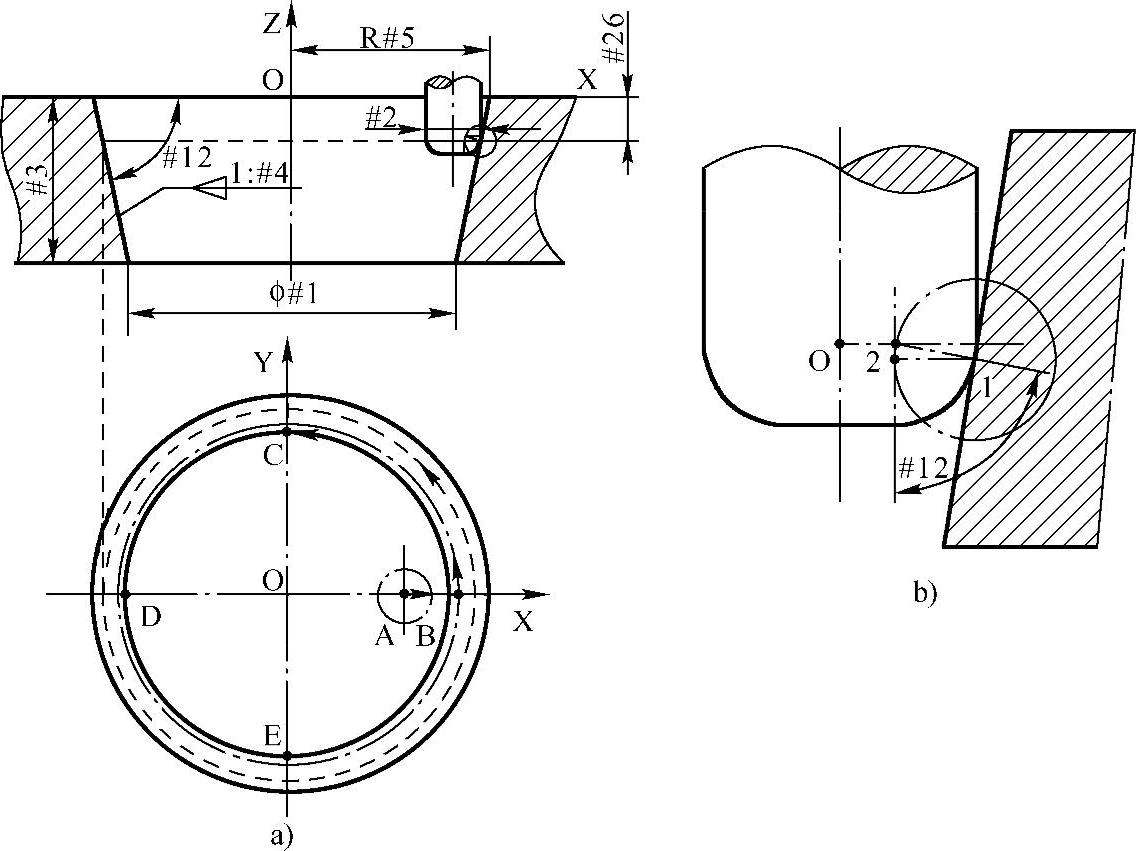

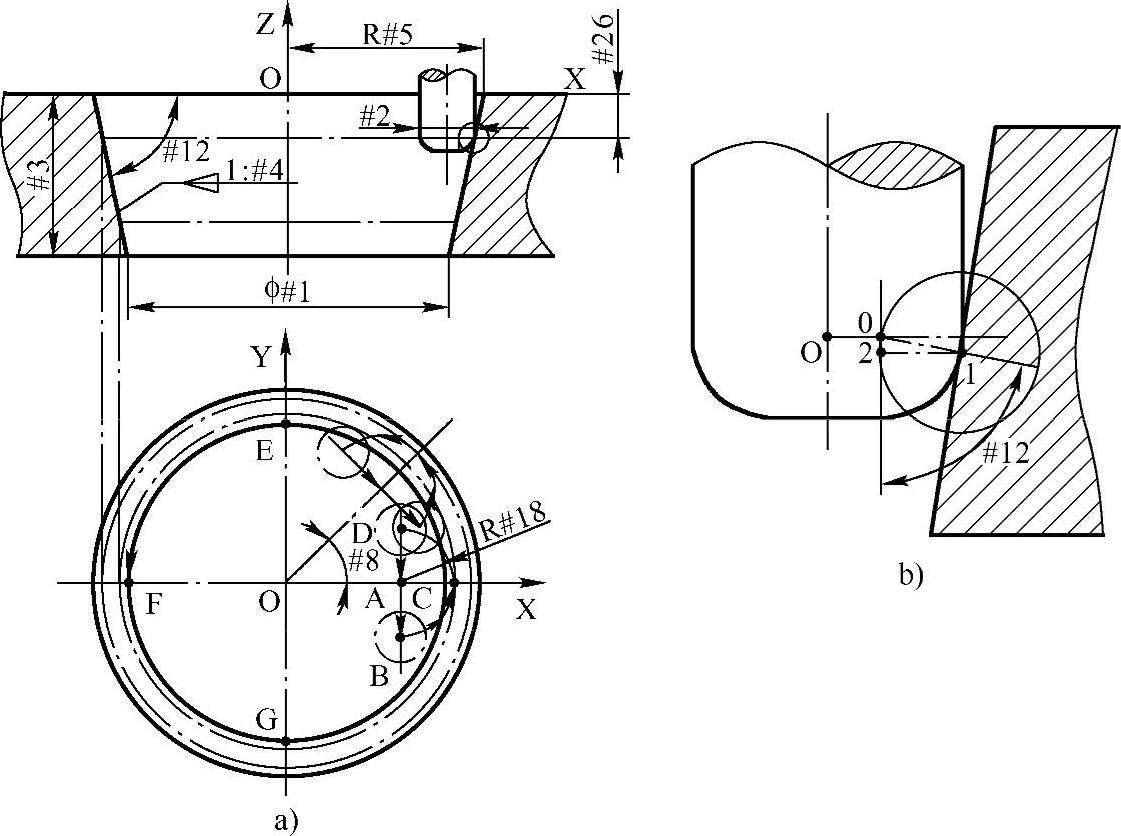

1)分析:如图6-7a所示,刀具每次的加工路线:A→B→C→D→E→B→A。

因为锥度=(圆锥大端直径-小端直径)/圆锥高度,即1∶#4=(D-d)/H,而TAN[#12]=H/[[D-d]/2]=#4/2,由此得#12=ATAN[#4]/[2]。

如图6-7b所示,在△ABC中,∠ACB=#12,AC=#20。

AB=AC*SIN ∠ACB=#20*SIN[#12],BC=AC*COS ∠ACB=#20*COS[#12]。

P点坐标与A点坐标的关系:

DP=刀具半径-AC=#2/2-#20

图6-7 外圆锥体粗加工(2)

a)整体示意图 b)局部放大图

XP=XA+AB+DP=XA+#2/2-#20*[1-SIN[#12]]

BD=CD-BC=#20-#20*COS[#12]

ZP=ZA+BD=ZA+#20*[1-COS[#12]]

将上两P点XY坐标的计算公式,运用到O6121中A点坐标计算中,即可进行圆鼻刀的外圆锥体的加工。

2)参数及说明:

#1=[A];锥体大端直径

#2=[B];刀具直径

#3=[C];锥体高度

#4=[I];锥度1∶#4

#6=[K];每次背吃刀量增量

#7=[D];进给量

#20=[T];刀尖角半径

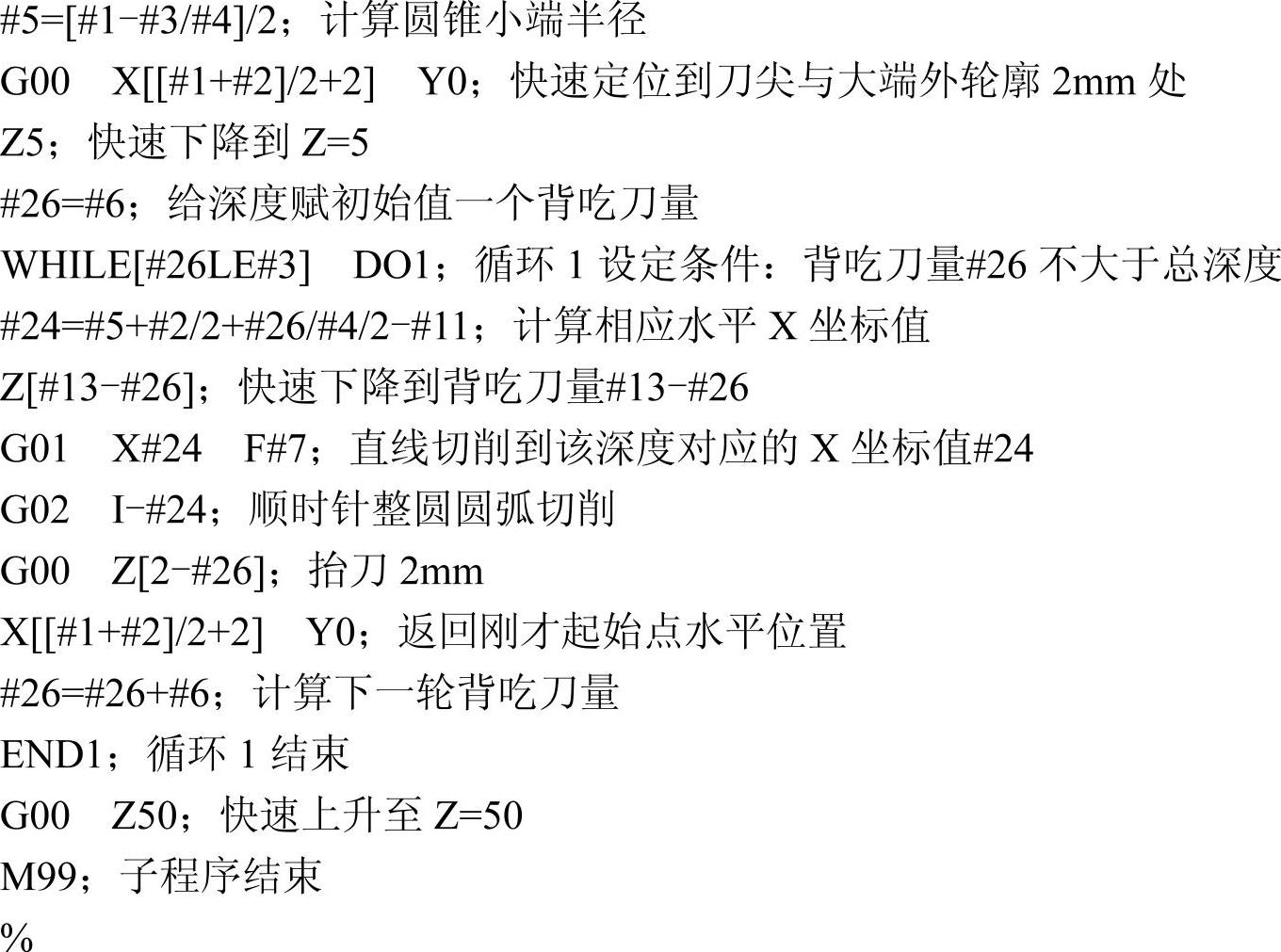

3)宏程序如下:

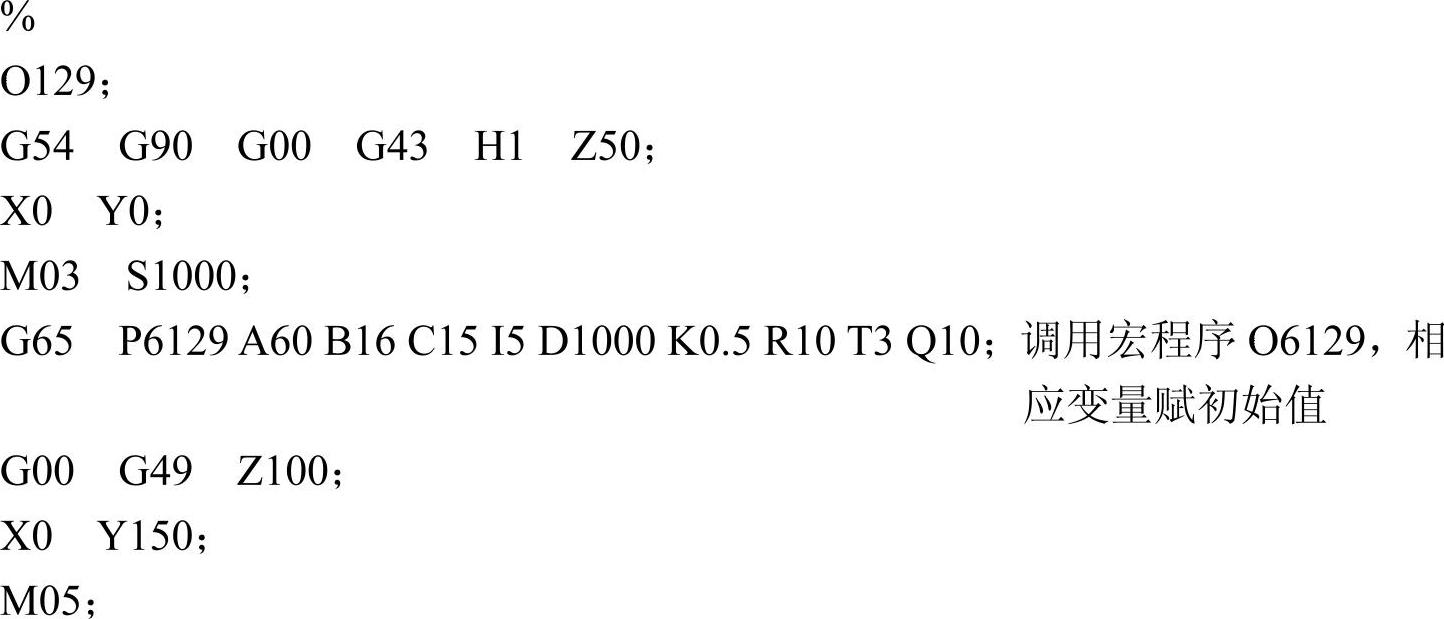

4)主程序如下:

图6-8 外圆锥体精加工(1)

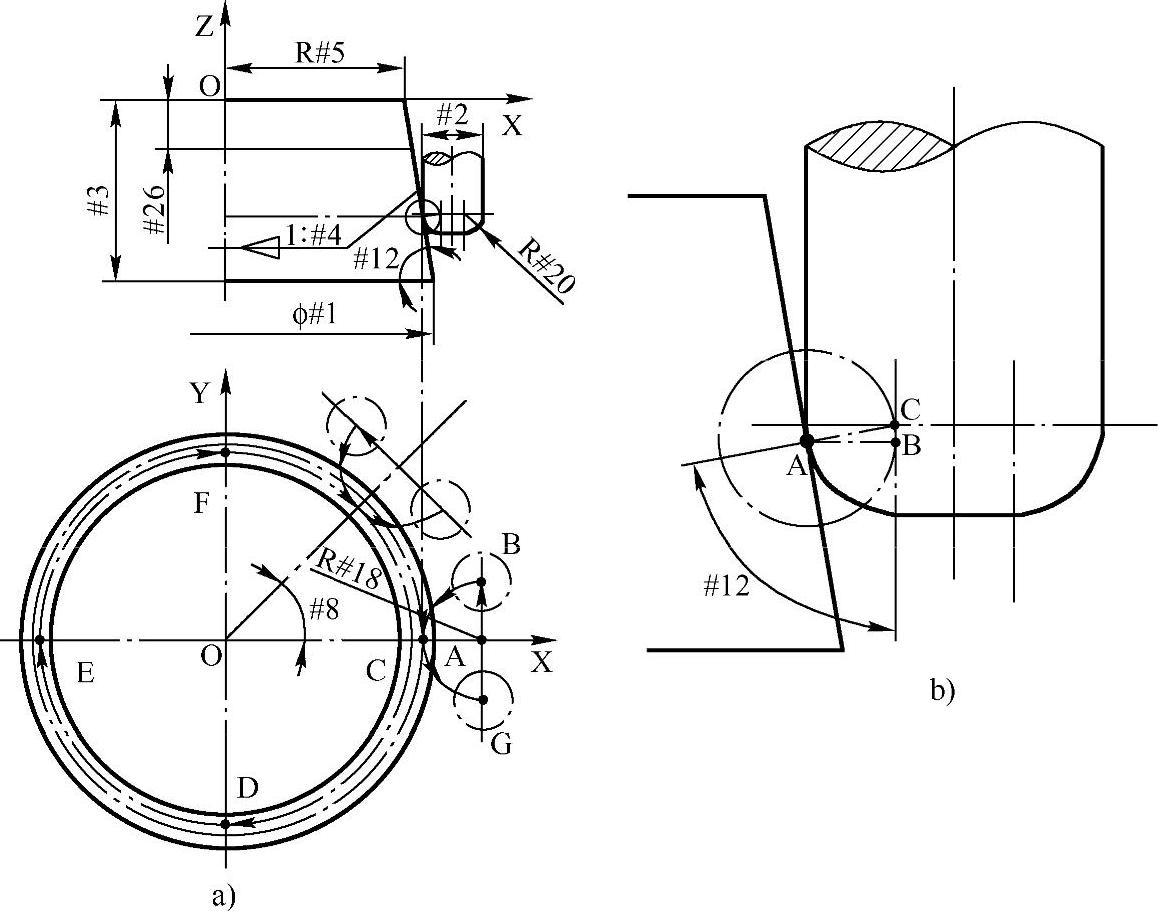

2.外圆锥体精加工

(1)立铣刀(由下而上)

1)分析:如图6-8所示,根据前面实例分析方法,现在是精加工,所以刀具首先快速定位到外圆锥体下方大锥体,由下而上逐层铣削。

采用螺旋切入,半径补偿,圆弧切出,加工路线轨迹:A→B→C→D→E→F→C→G→A。

2)参数及说明:

#1=[A];锥体大端直径

#2=[B];刀具直径

#3=[C];锥体高度

#4=[I];锥度1∶#4

#6=[K];背吃刀量增量

#7=[D];进给量

#17=[Q];角度递增量

#18=[R];1/4圆弧切入切出半径

3)宏程序如下:

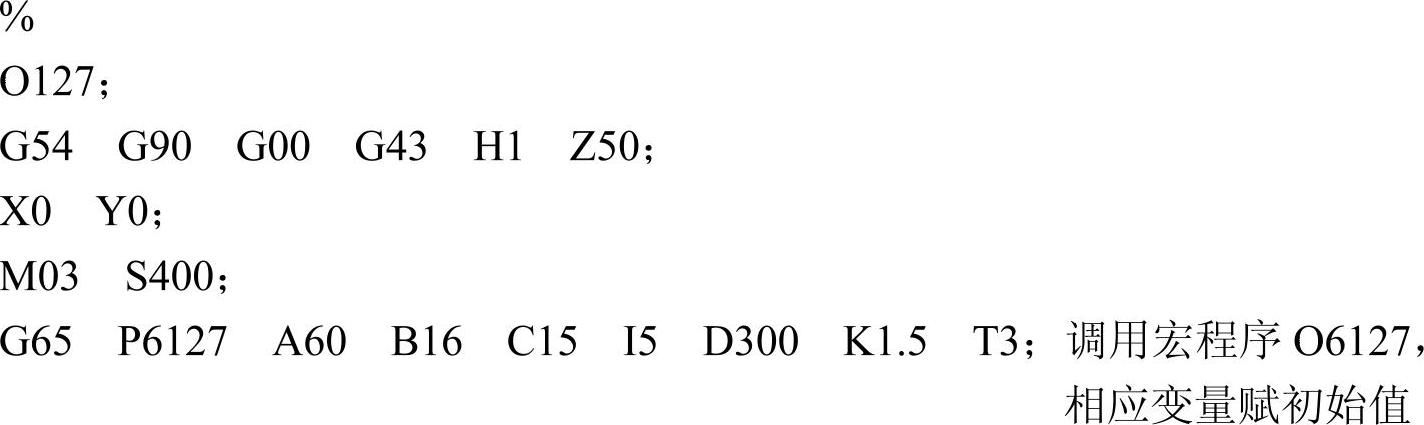

4)主程序如下:

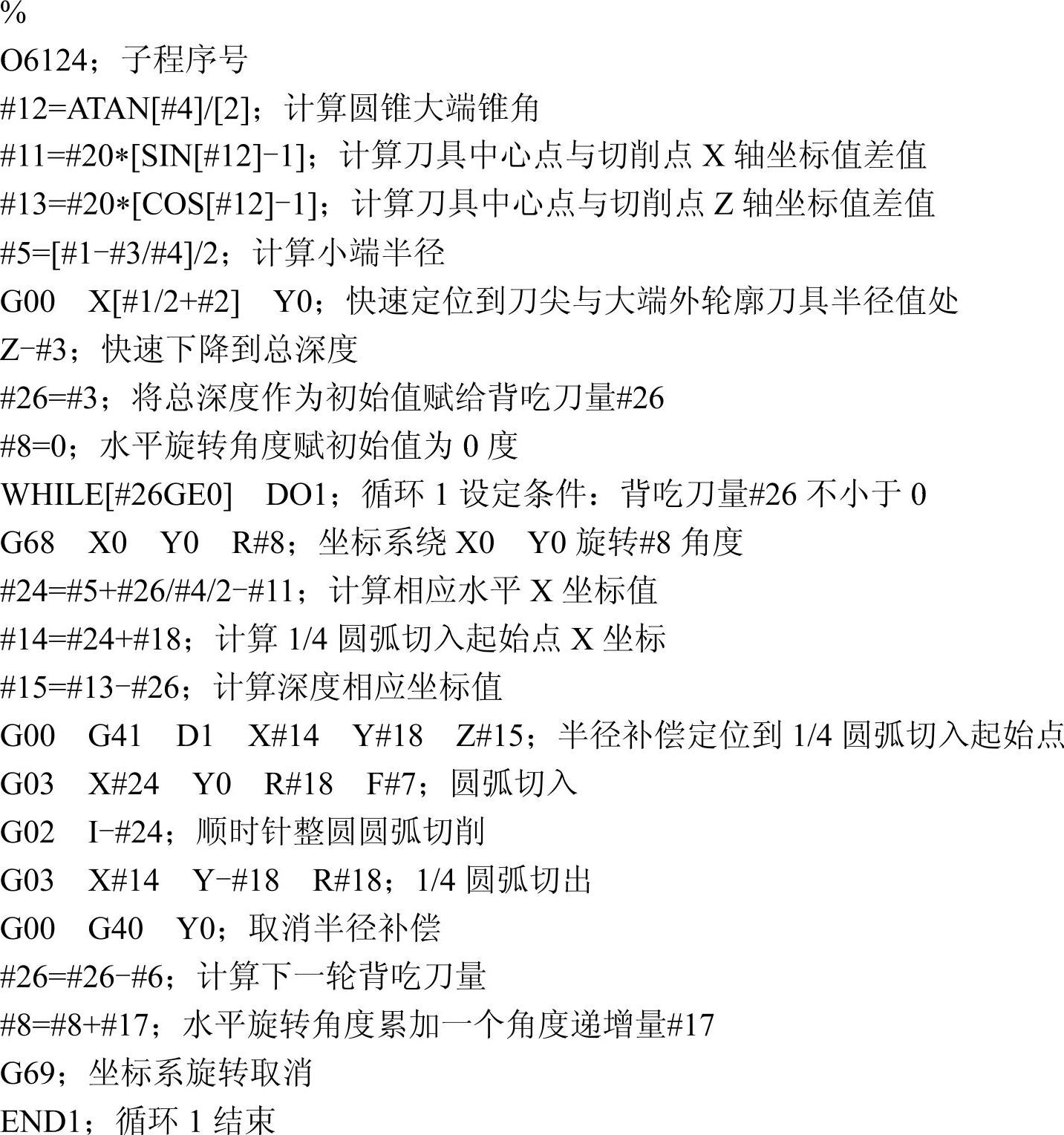

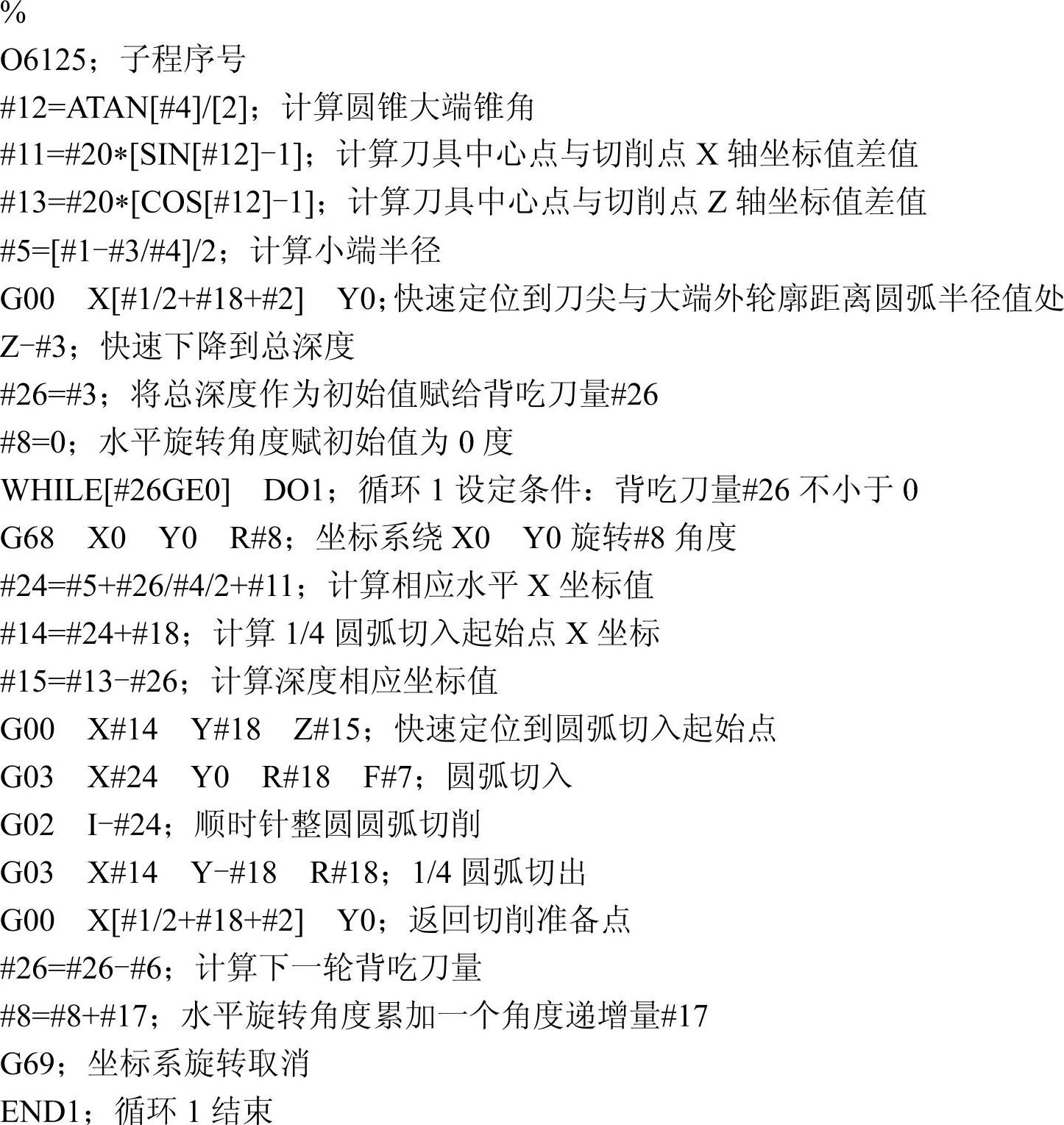

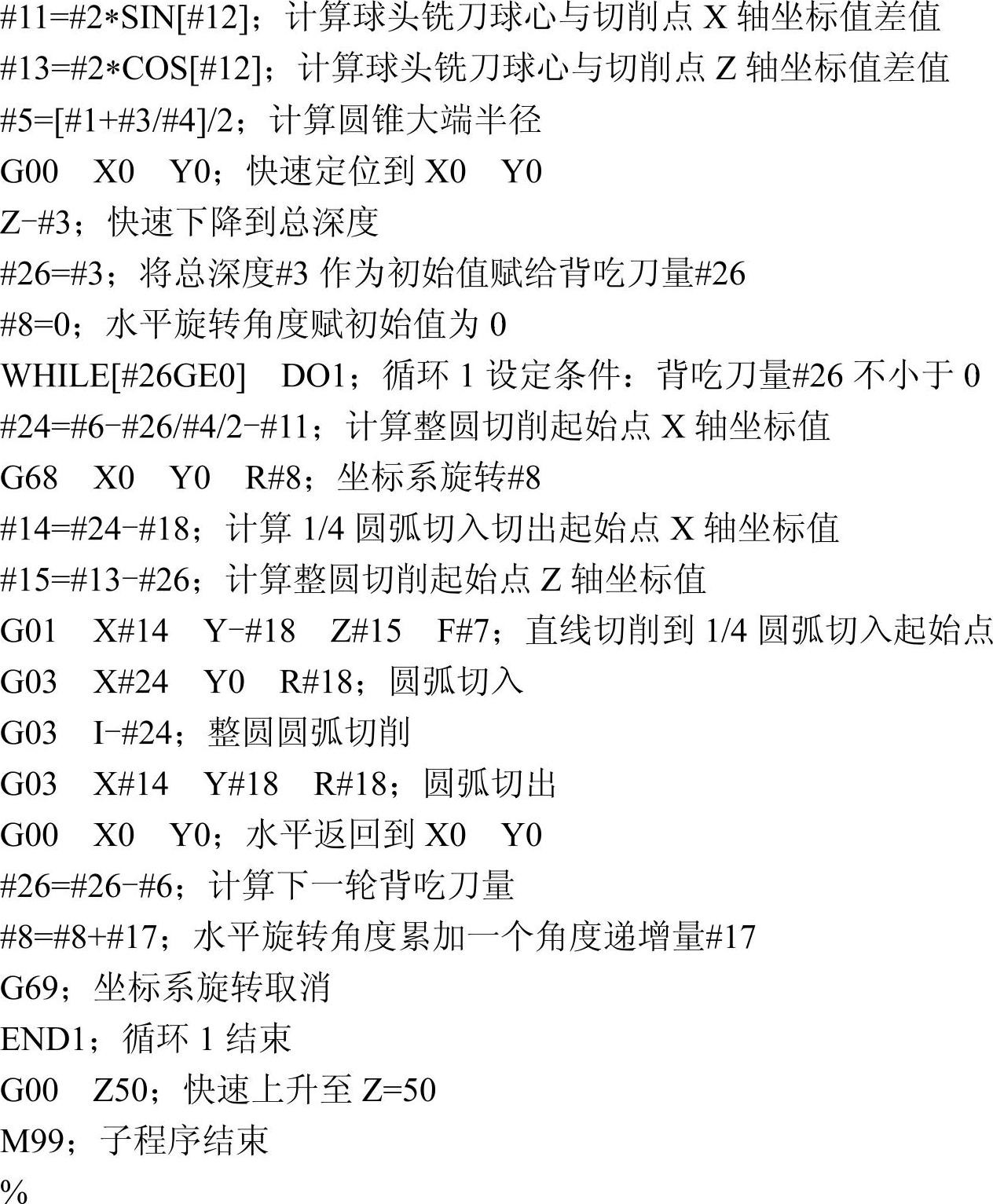

(2)圆鼻刀

1)分析:如图6-9所示,这里刀具与上例不同,用的是圆鼻刀,刀具参考点仍然是刀具轴线顶点,只是坐标计算有所区别,其他方法相同。加工路线轨迹:A→B→C→D→E→F→C→G→A。

图6-9 外圆锥体精加工(2)

a)整体示意图 b)局部放大图

2)参数及说明:

#1=[A];锥体大端直径

#2=[B];刀具直径

#3=[C];锥体高度

#4=[I];锥度1∶#4

#6=[K];背吃刀量递增量

#7=[D];进给量

#17=[Q];角度递增量

#18=[R];1/4圆弧切入切出半径

#20=[T];刀尖角半径

3)宏程序如下:

4)主程序如下:

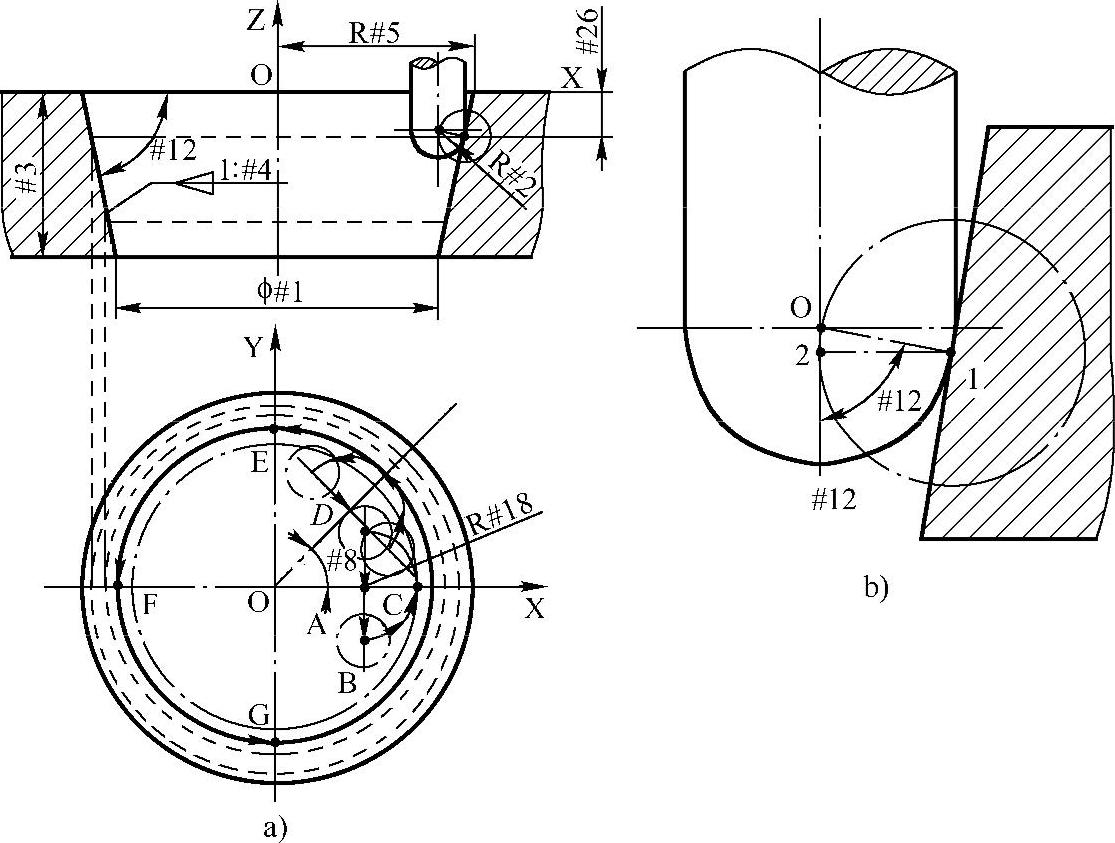

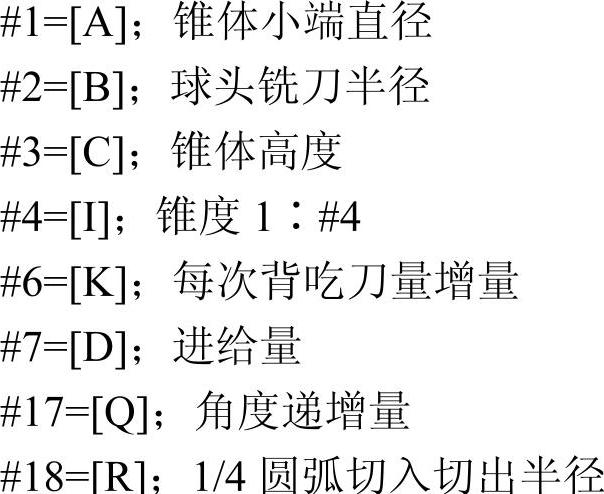

图6-10 外圆锥体精加工(3)

a)整体示意图 b)局部放大图

(3)球头铣刀

1)分析:如图6-10所示,这里用的刀具是球头铣刀,刀具参考点是球心,没有用半径补偿功能,刀具参考点坐标计算与上两例有区别,其他相同。加工路线轨迹:A→B→C→D→E→F→C→G→A。

2)参数及说明:

#1=[A];锥体大端直径

#2=[B];球头铣刀半径

#3=[C];锥体高度

#4=[I];锥度1∶#4

#6=[K];背吃刀量增量

#7=[D];进给量(https://www.xing528.com)

#17=[Q];角度递增量

#18=[R];1/4圆弧切入切出半径

3)宏程序如下:

4)主程序如下:

图6-11 内圆锥体粗加工(1)

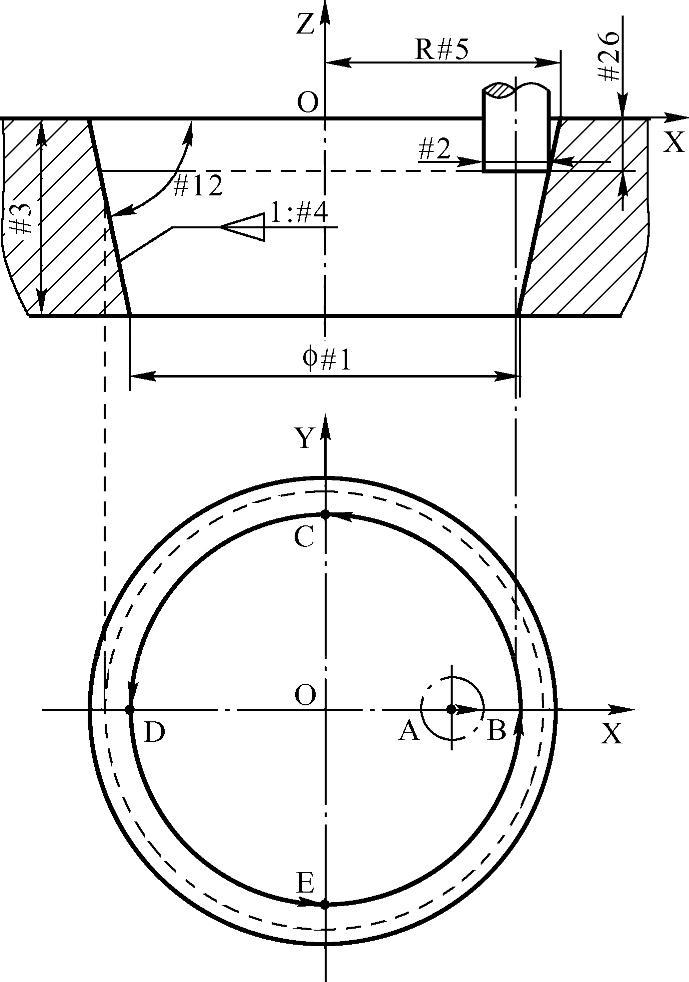

3.内圆锥体粗加工

(1)立铣刀(由上而下)

1)分析:如图6-11所示,参照外圆锥体编程思路,只是加工起始点在孔内,整圆铣削。为了保证顺铣,采用的是顺时针铣削路线,这跟外圆锥体正好相反,其他借鉴外圆锥体方法。加工路线轨迹:A→B→C→D→E→B→A。

2)参数及说明:

#1=[A];锥体小端直径

#2=[B];刀具直径

#3=[C];锥体高度

#4=[I];锥度1∶#4

#6=[K];每次背吃刀量增量

#7=[D];进给量

3)宏程序如下:

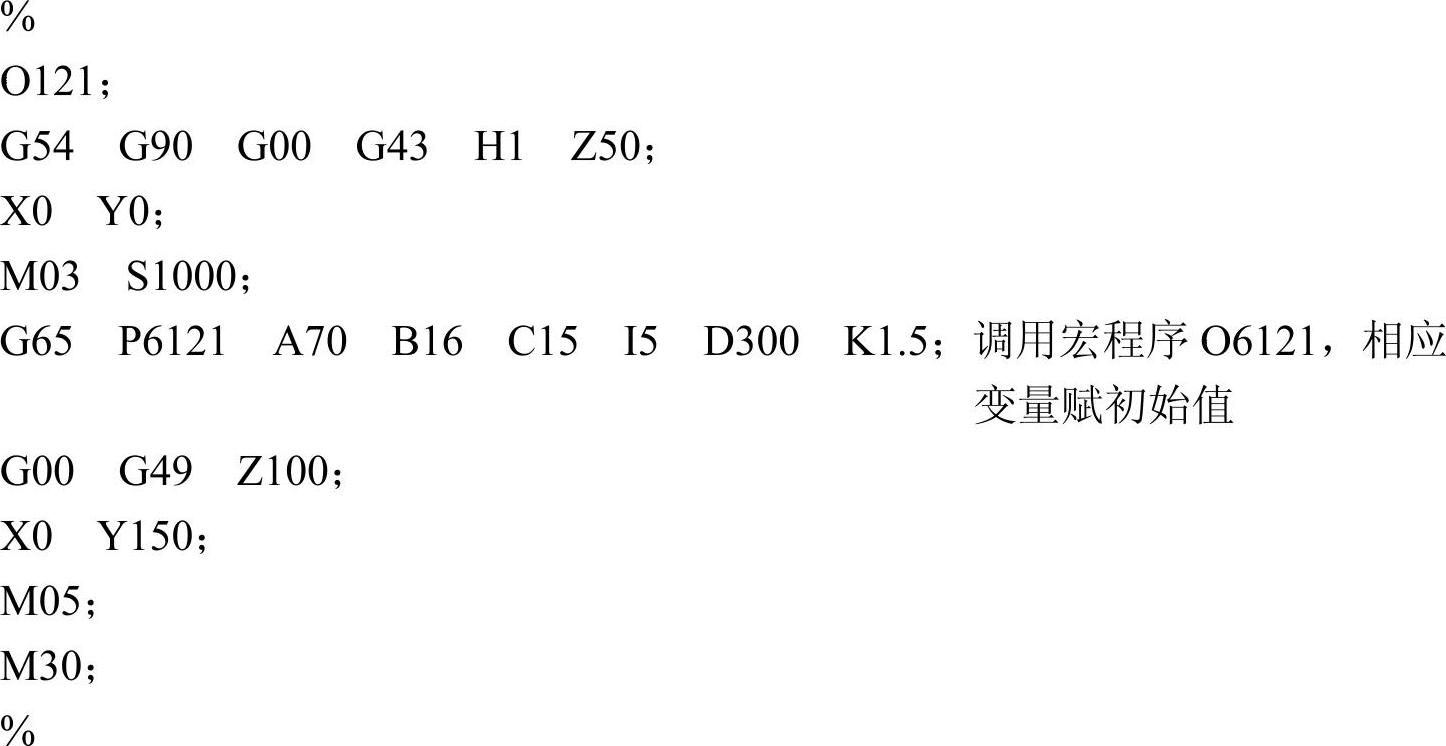

4)主程序如下:

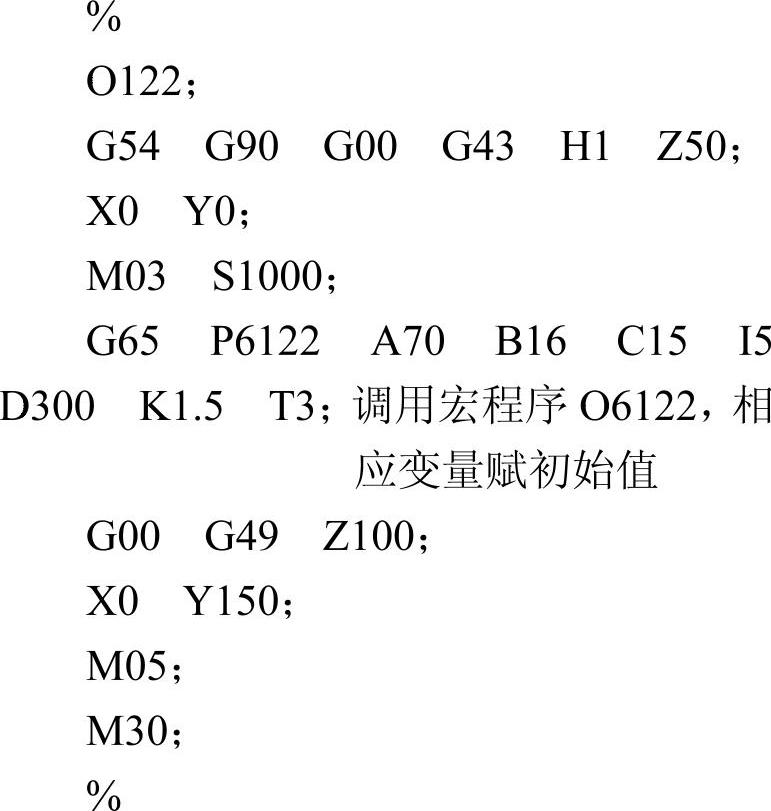

(2)圆鼻刀

1)分析:如图6-12所示,参照上例,只是刀具不同,用的是圆鼻刀,坐标计算有点区别,其他相同。加工路线轨迹:A→B→C→D→E→B→A。

2)参数及说明:

#1=[A];锥体小端直径

#2=[B];刀具直径

#3=[C];锥体高度

图6-12 内圆锥体粗加工(2)

a)整体示意图 b)局部放大图

#4=[I];锥度1∶#4

#6=[K];每次背吃刀量增量

#7=[D];进给量

#20=[T];刀尖圆弧半径

3)宏程序如下:

4)主程序如下:

图6-13 内圆锥体精加工(1)

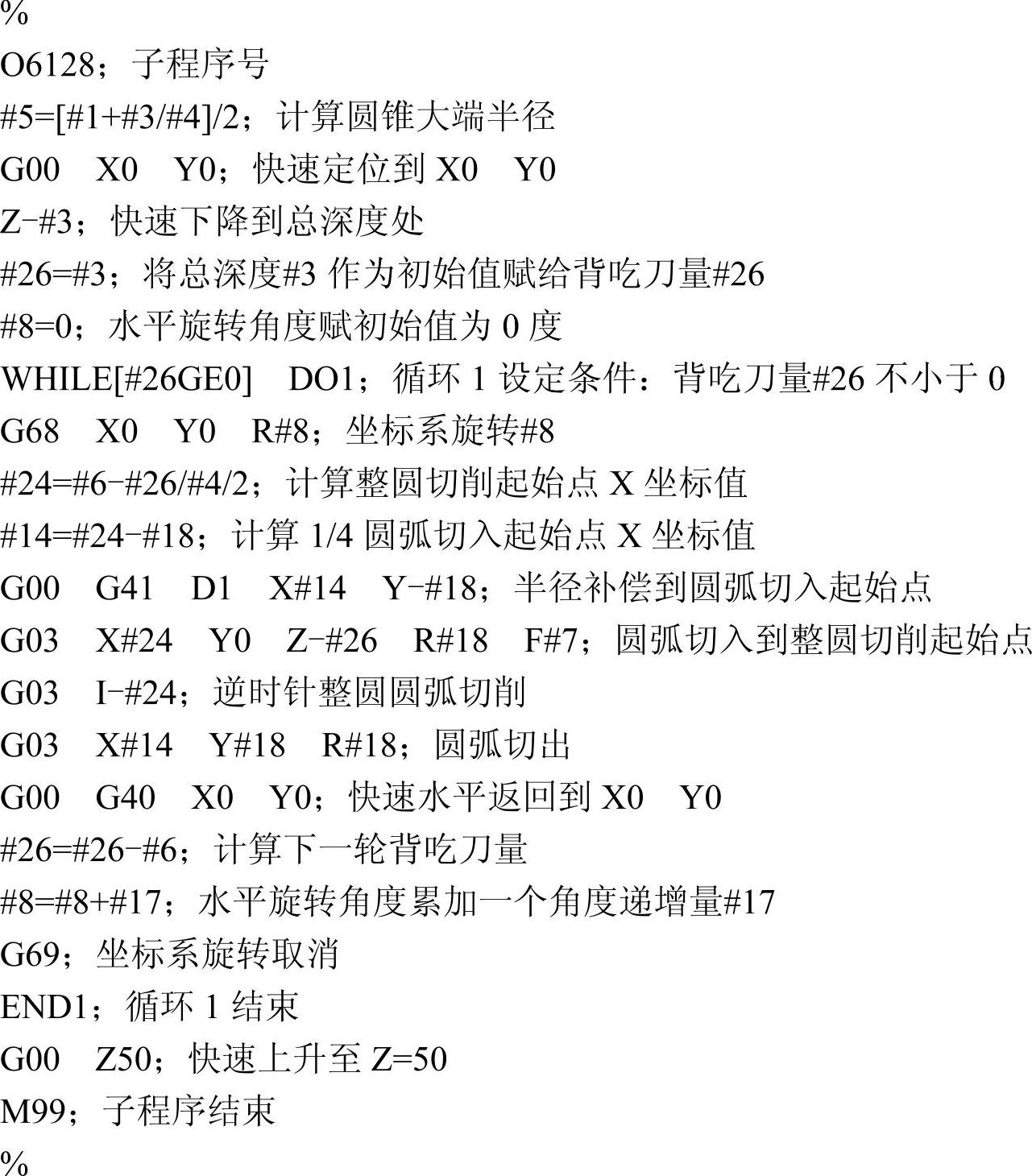

4.内圆锥体精加工

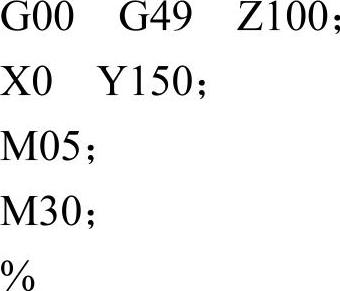

(1)立铣刀(由下而上)

1)分析:如图6-13所示,由下而上,逐层逆时针整圆铣削,参照上面实例。加工路线轨迹:A→B→C→E→F→G→C→D→A。

2)参数及说明:

#1=[A];锥体v端直径

#2=[B];刀具直径

#3=[C];锥体高度

#4=[I];锥度1∶#4

#6=[K];每次背吃刀量增量

#7=[D];进给量

#17=[Q];角度递增量

#18=[R];1/4圆弧切入切出半径

3)宏程序如下:

4)主程序如下:

(2)圆鼻刀

1)分析:如图6-14所示,参照上例,刀具参考点坐标计算有所区别,其他相同。加工路线轨迹:A→B→C→E→F→G→C→D→A。

图6-14 内圆锥体精加工(2)

a)整体分布图 b)局部放大图

2)参数及说明:

#1=[A];锥体小端直径

#2=[B];刀具直径

#3=[C];锥体高度

#4=[I];锥度1∶#4

#6=[K];背吃刀量递增量

#7=[D];进给量

#17=[Q];角度递增量

#18=[R];1/4圆弧切入切出半径

#20=[T];刀尖圆弧半径

3)宏程序如下:

4)主程序如下:

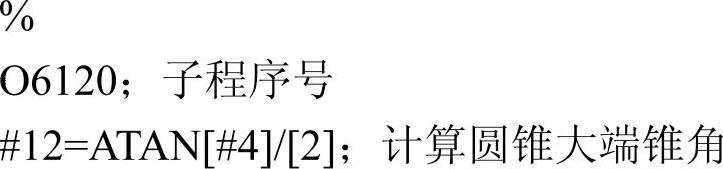

(3)球头铣刀

1)分析:如图6-15所示,此例刀具用的是球头铣刀,不用半径补偿,球作为刀具参考点,刀具坐标计算要注意这点,其他与上例相同。加工路线轨迹:A→B→C→E→F→G→C→D→A。

图6-15 内圆锥体精加工(3)

a)整体示意图 b)局部放大图

2)参数及说明:

3)宏程序如下:

4)主程序如下:

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。