1.外圆柱体加工

(1)粗加工(立铣刀、由上而下)

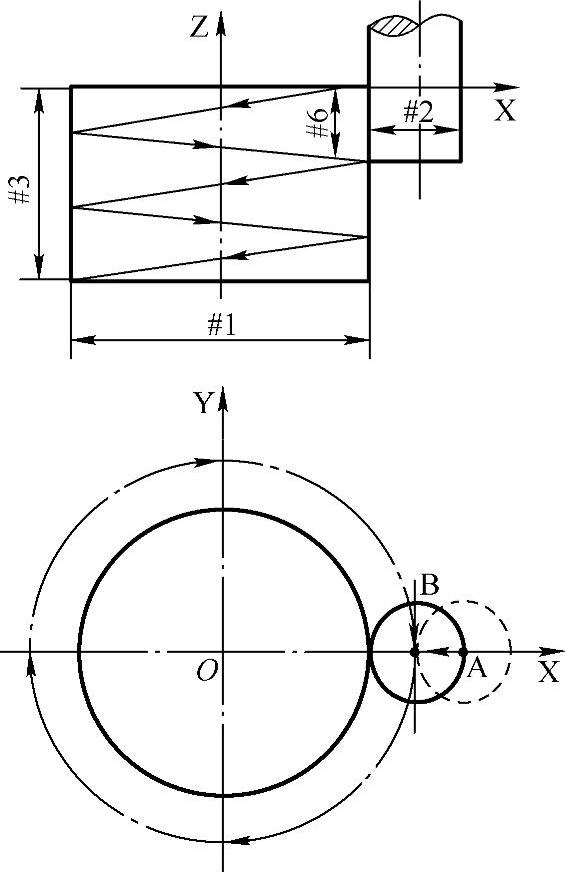

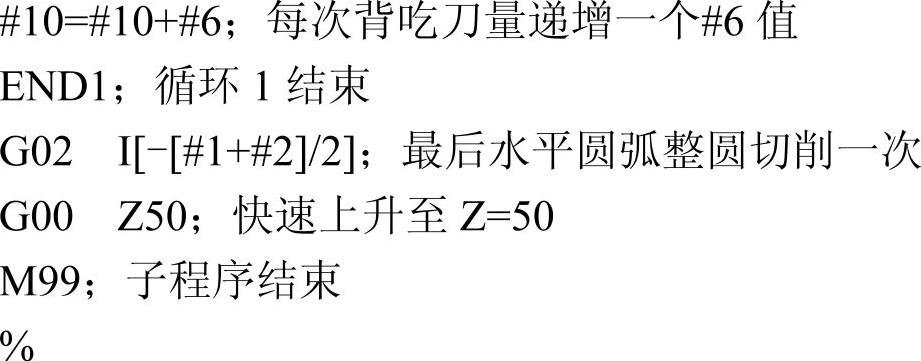

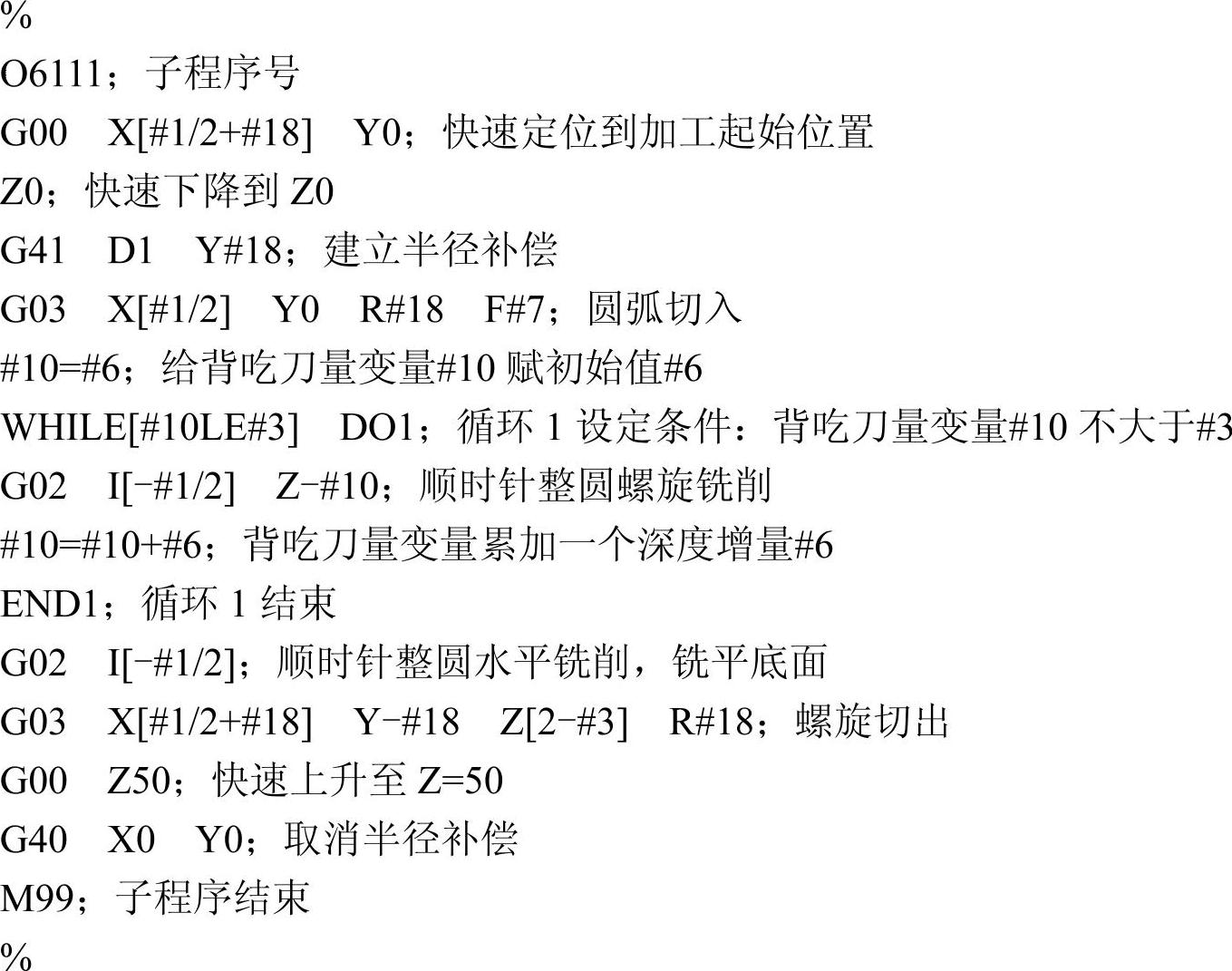

1)分析:如图6-1所示,外圆柱体直径#1,高度#3,立铣刀直径#2,每次背吃刀量#6,背吃刀量取值时保证#3/#6是整数值,即切削次数是正整数;采用螺旋切削,刀具顺时针螺旋切削一整圈深度下降一个#6值,直至总深度#3,再水平圆弧整圆切削一次保证底部平整。

图6-1 外圆柱体粗加工

2)变量及说明:

#1=[A];外圆柱体直径

#2=[B];刀具直径

#3=[C];外圆柱体高度

#6=[K];每次背吃刀量递增量

#7=[D];进给量

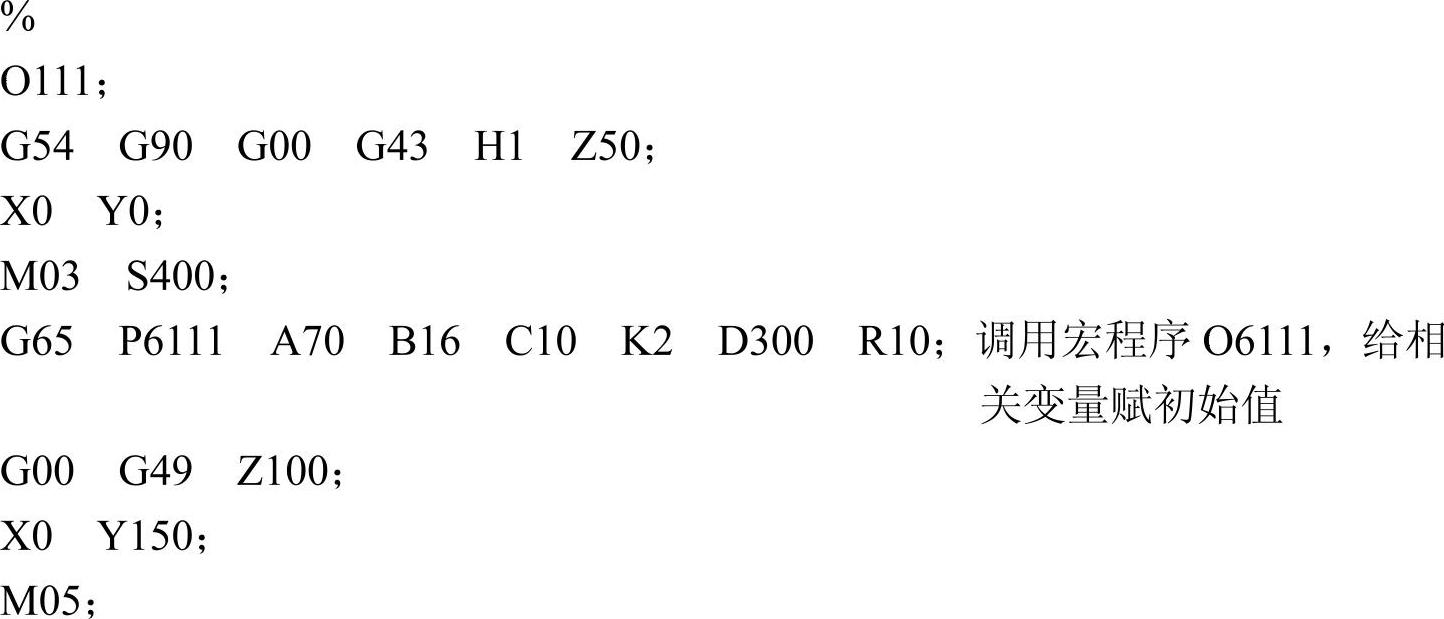

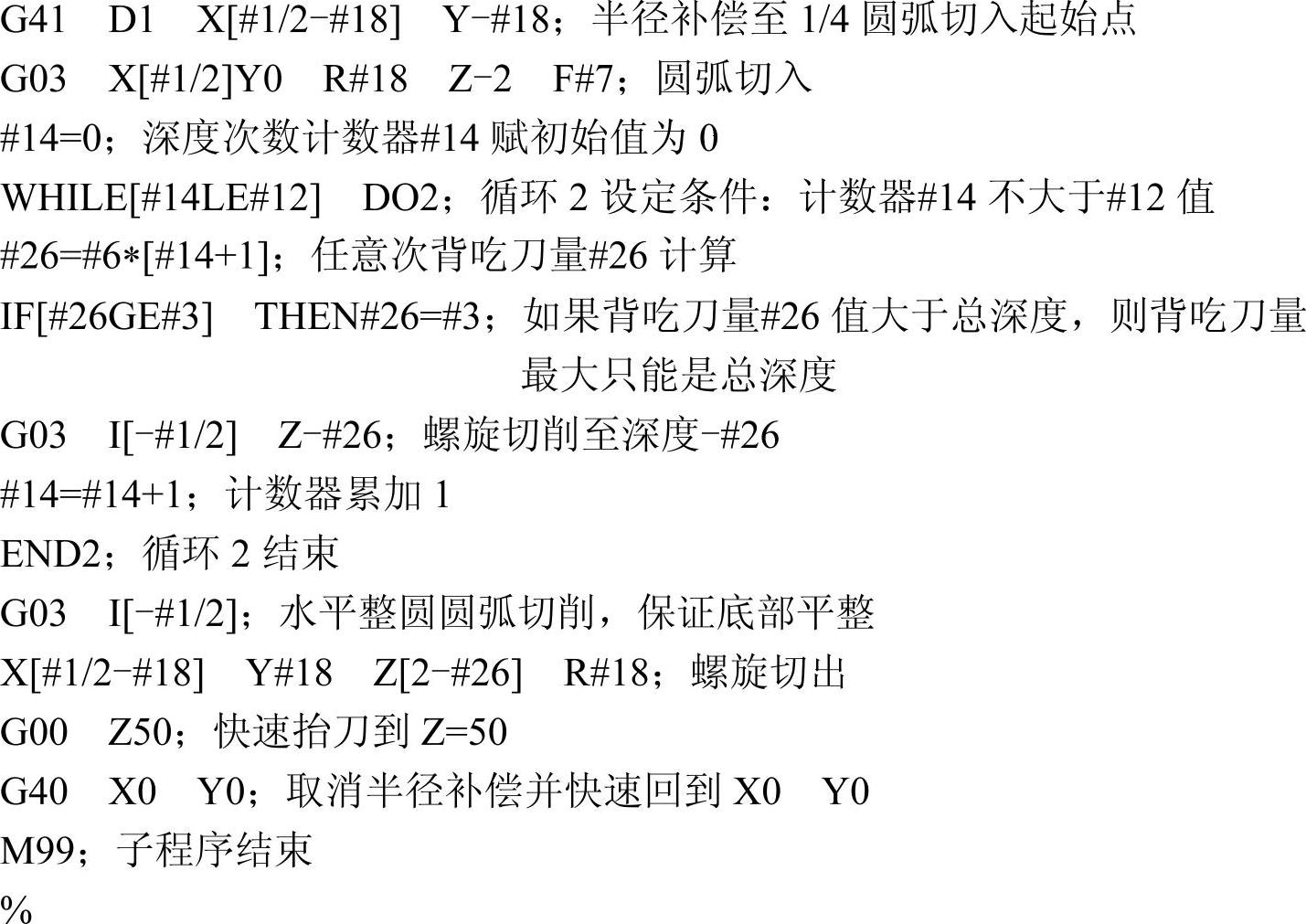

3)宏程序如下:

①无半径补偿方式编程。

②利用半径补偿指令编程。(#18:圆弧切入切出半径)

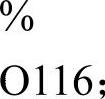

4)主程序如下:

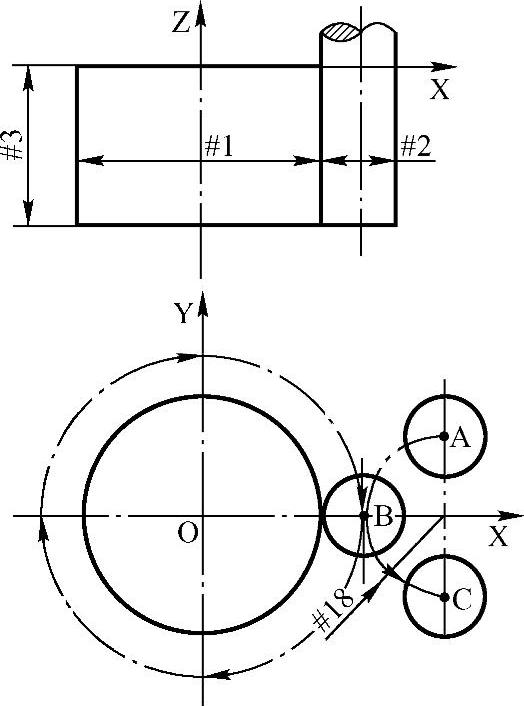

(2)精加工

1)分析:如图6-2所示,外圆柱体直径#1,高度#3,立铣刀直径#2;圆弧切入切出保证表面粗糙度,切入切出圆弧半径为#18,刀具先快速定位至X=外圆柱体半径+切入切出圆弧半径,Y0处,然后快速下降至总深度#3,再顺时针圆弧整圆切削,最后圆弧切出。

图6-2 精加工

2)变量及说明:

#1=[A];外圆柱体直径

#2=[B];刀具直径

#3=[C];外圆柱体高度

#7=[D];进给量

#18=[R];1/4圆弧切入切出半径

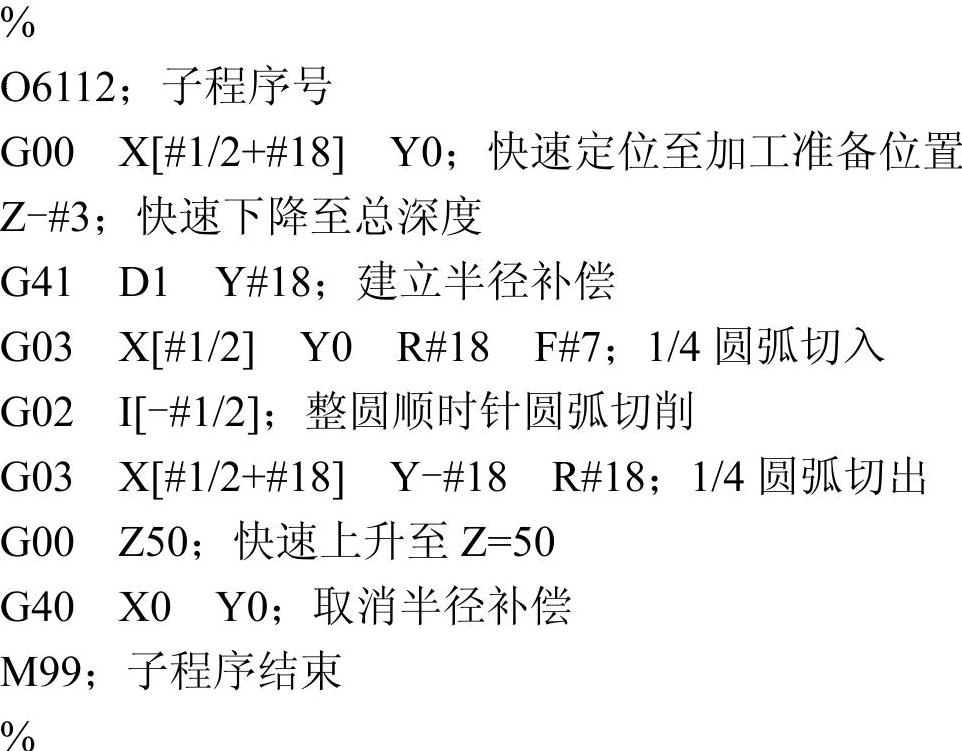

3)宏程序如下:

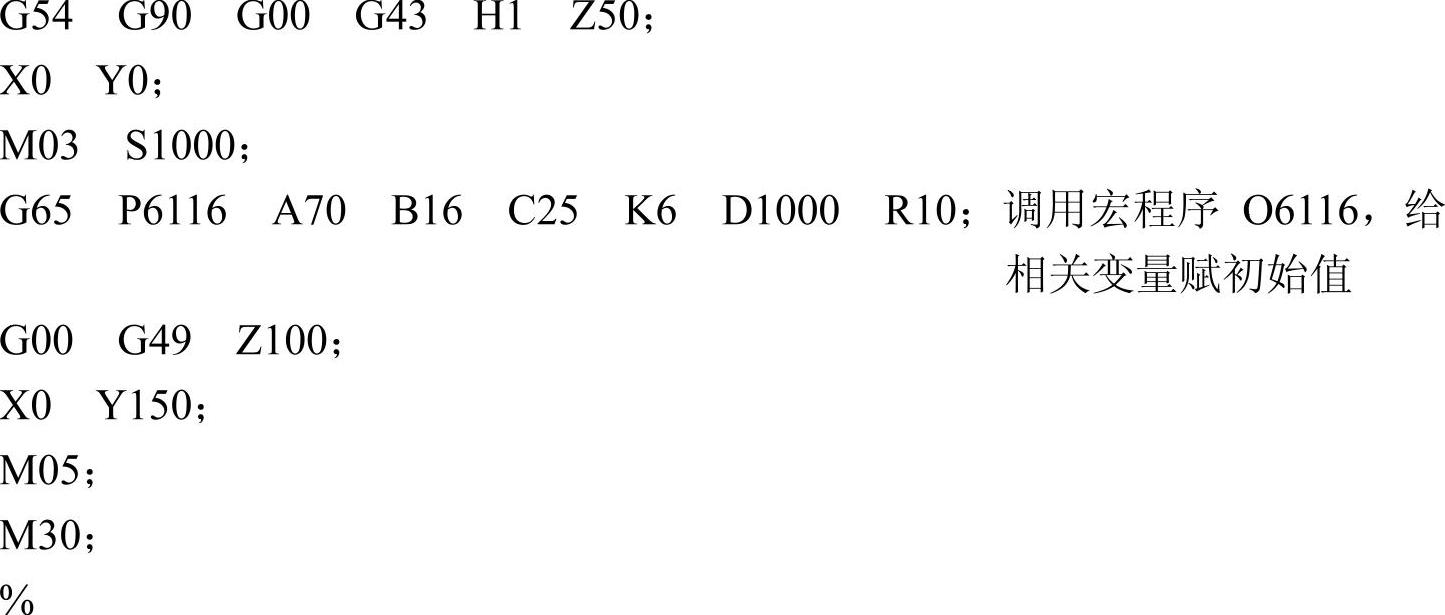

4)主程序如下:

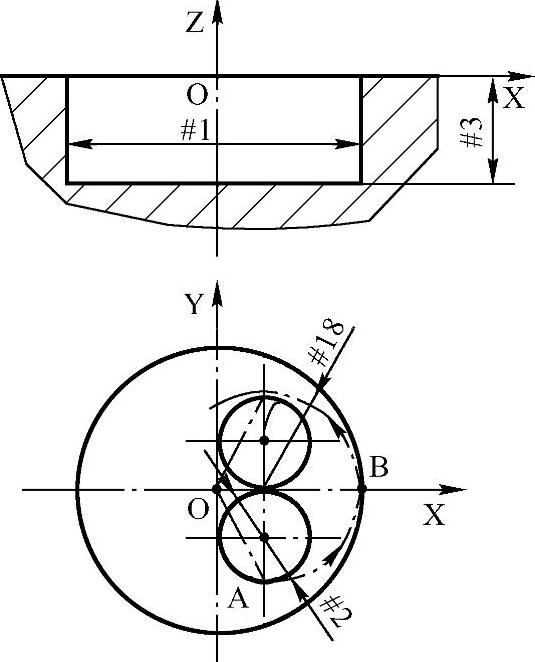

2.内圆柱体加工

(1)内圆柱体粗加工(立铣刀、由上而下)

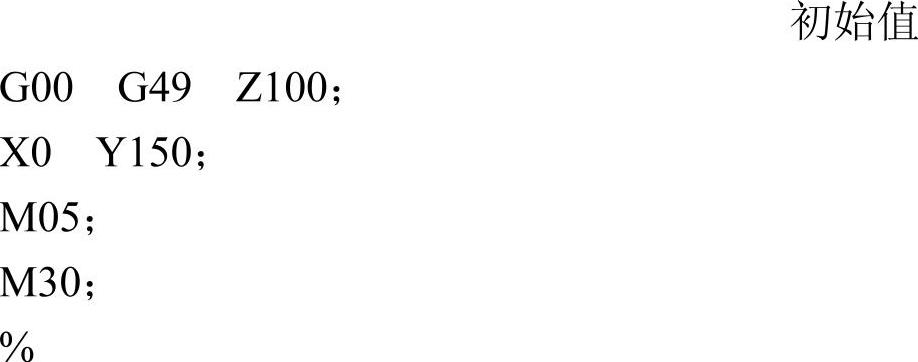

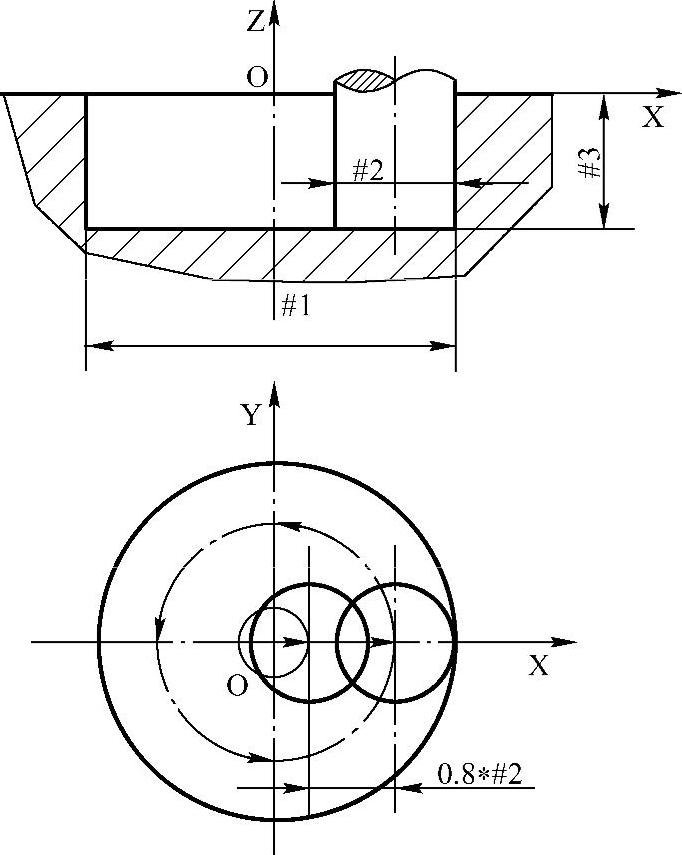

1)分析:如图6-3所示,内圆柱体直径#1,高度#3,孔壁精加工余量#4,孔底精加工余量#5。立铣刀直径#2,每次背吃刀量#6,背吃刀量取值时保证#3/#6是整数值,即切削次数是正整数。

图6-3 内圆柱体加工

a)逐层铣削 b)由内而外,逐个圆孔加工

有如下两种走刀路线:

①如图6-3a所示,逐层铣削由内而外水平整圆圆弧逆时针切削,行间距#10=0.8×#2,每次深度为#6,直至内圆柱直径-孔壁余量;然后抬刀2mm,返回切削水平起始位置,再下深#6,继续进行由内而外水平整圆圆弧逆时针切削,一直到背吃刀量至总深度-孔底余量。

②如图6-3b所示,由内而外采用螺旋切削,刀具先逆时针整圆螺旋切削一深度#6值,每次深度为#6,直至背吃刀量至总深度-孔底余量,再水平圆弧整圆切削一次保证底部平整;返回X0 Y0,抬刀到刚才切削起始高度,行间距#10=0.8×#2,快速定位到下一轮螺旋切削水平起始位置,继续进行由内而外螺旋切削,一直到内圆柱直径+孔壁余量。

2)变量及说明:

#1=[A];内圆柱体直径

#2=[B];刀具直径(https://www.xing528.com)

#3=[C];内圆柱体高度

#4=[I];孔壁精加工余量

#5=[J];孔底精加工余量

#6=[K];每次背吃刀量递增量

#7=[D];进给量

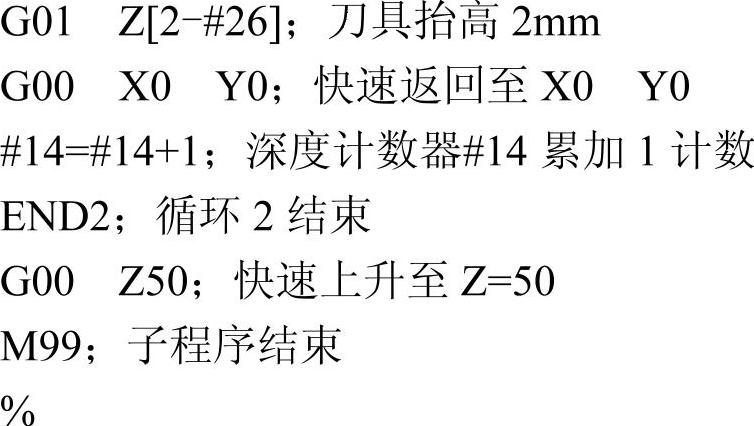

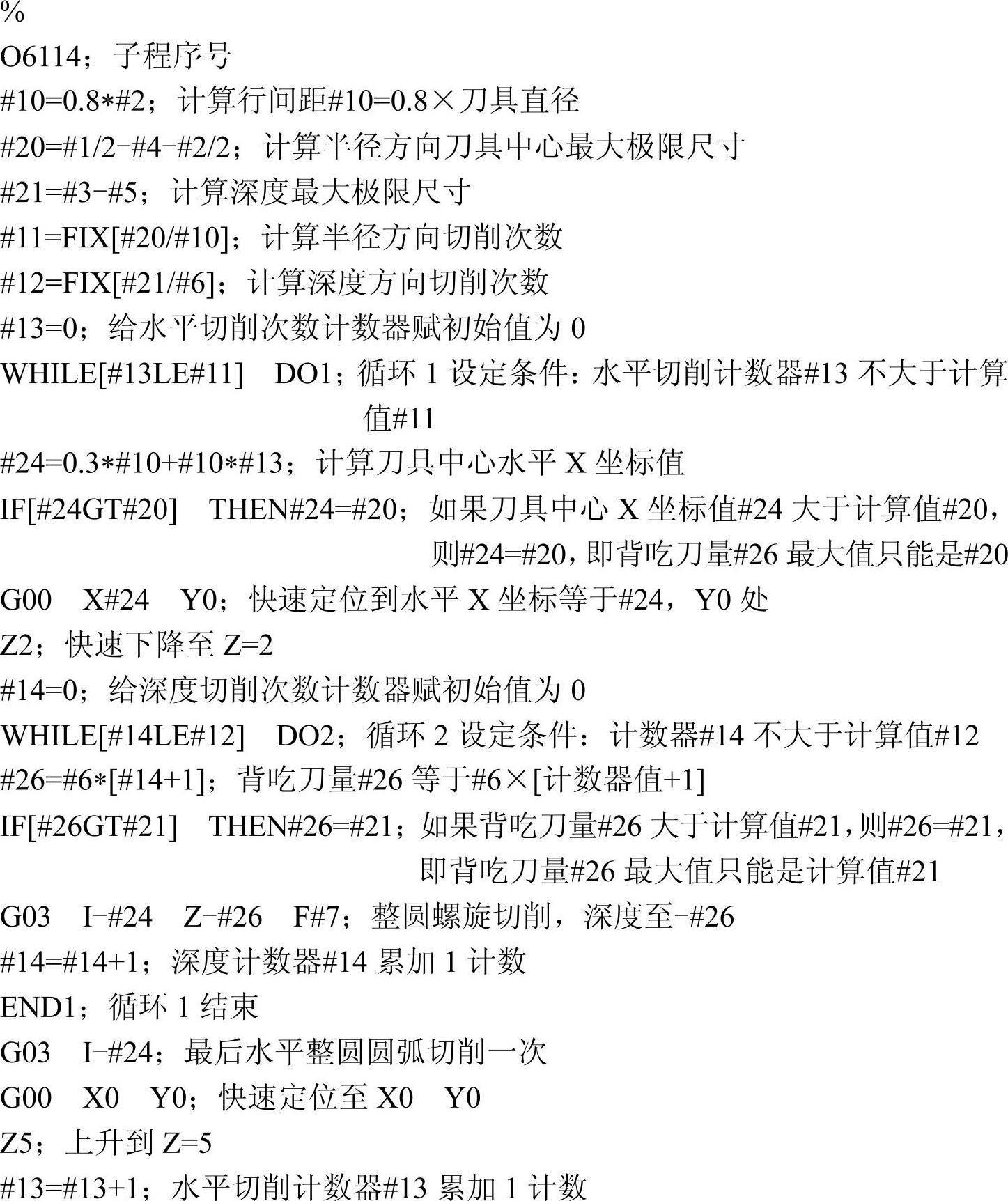

3)宏程序如下:

①逐层铣削。

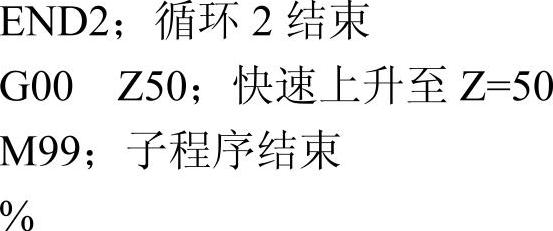

②由内而外,逐个圆孔加工。

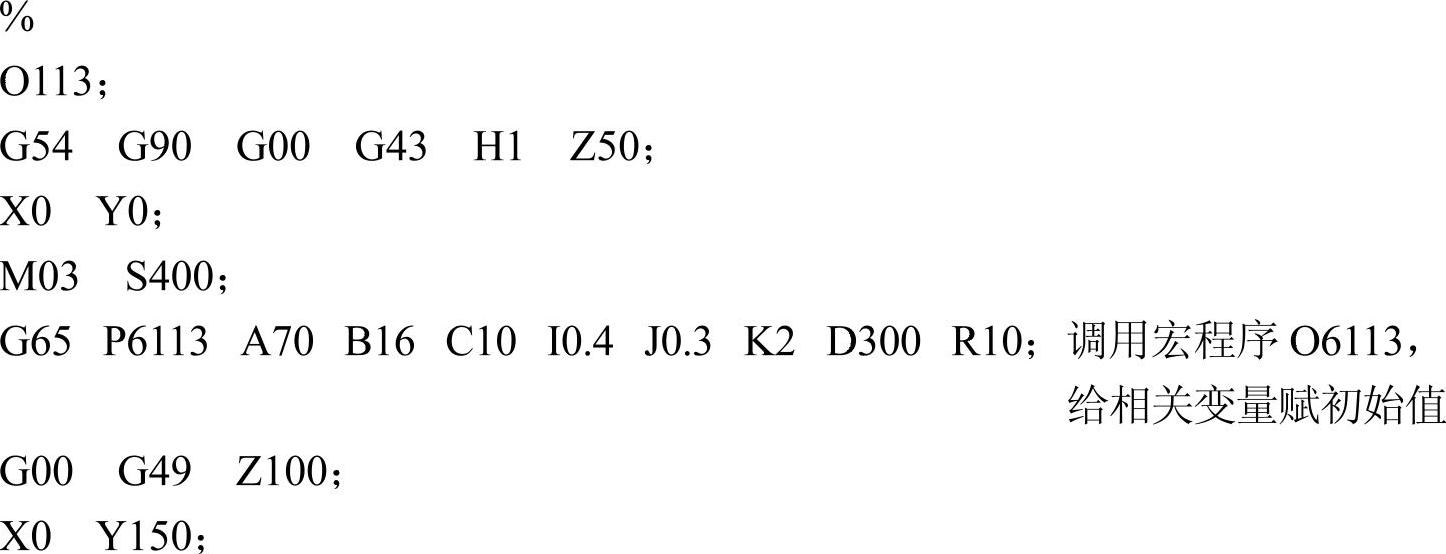

4)主程序如下:

(2)内圆柱体孔底精加工

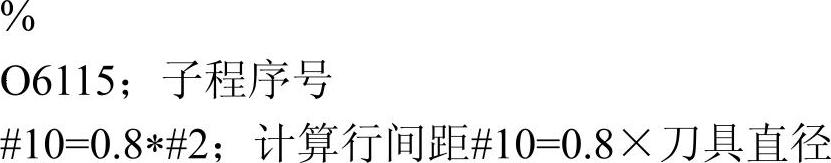

1)分析:如图6-4所示,内圆柱体直径#1,高度#3,孔壁精加工余量#4,立铣刀直径#2;刀具先快速定位至(0,0)处,然后快速下降至Z=2-#3离底面2mm处,直线切削到总深度,水平由内而外逐圈逆时针圆弧整圆切削,行间距#10=0.8*#2,直至内孔直径-孔壁余量。

图6-4 孔底精加工

2)变量及说明:

#1=[A];内圆柱体直径

#2=[B];刀具直径

#3=[C];内圆柱体高度

#4=[I];孔壁精加工余量

#7=[D];进给量

3)宏程序如下:

4)主程序如下:

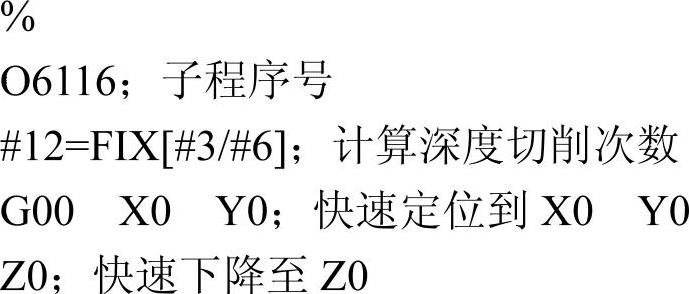

(3)内圆柱体孔壁精加工

1)分析:如图6-5所示,内圆柱体直径#1,高度#3,立铣刀直径#2;圆弧切入切出保证表面粗糙度,切入切出圆弧半径为#18,刀具先快速定位至X0 Y0 Z0处,建立半径补偿到1/4圆弧切入起始点,圆弧切入半径为#18,然后逆时针整圆螺旋切削,每次深度为#6,直至总深度#3,再逆时针水平整圆圆弧切削,保证孔底平整,最后圆弧切出,取消半径补偿,抬刀。

图6-5 孔壁精加工

2)变量及说明:

#1=[A];内圆柱体直径

#2=[B];刀具直径

#3=[C];内圆柱体高度

#6=[K];每次背吃刀量递增量

#7=[D];进给量

#18=[R];1/4圆弧切入切出半径

3)宏程序如下:

4)主程序如下:

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。