1.变螺距螺纹概述

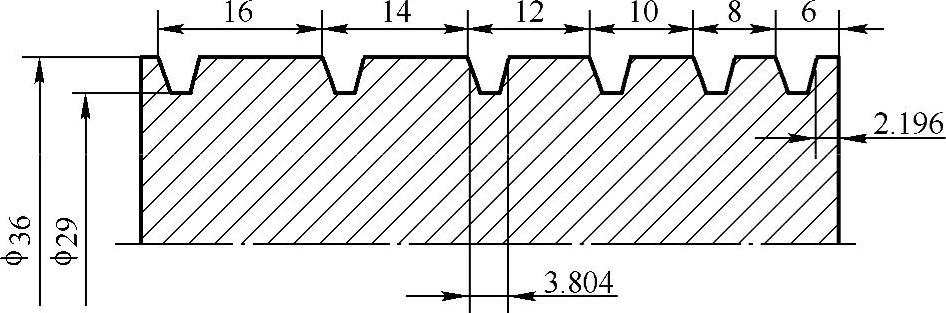

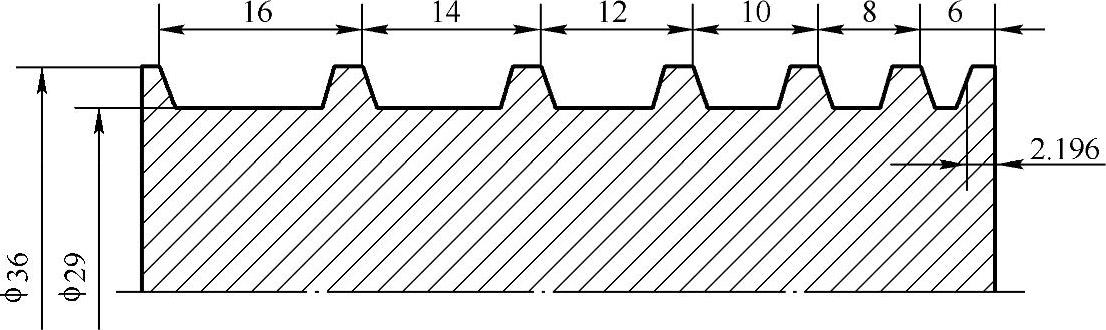

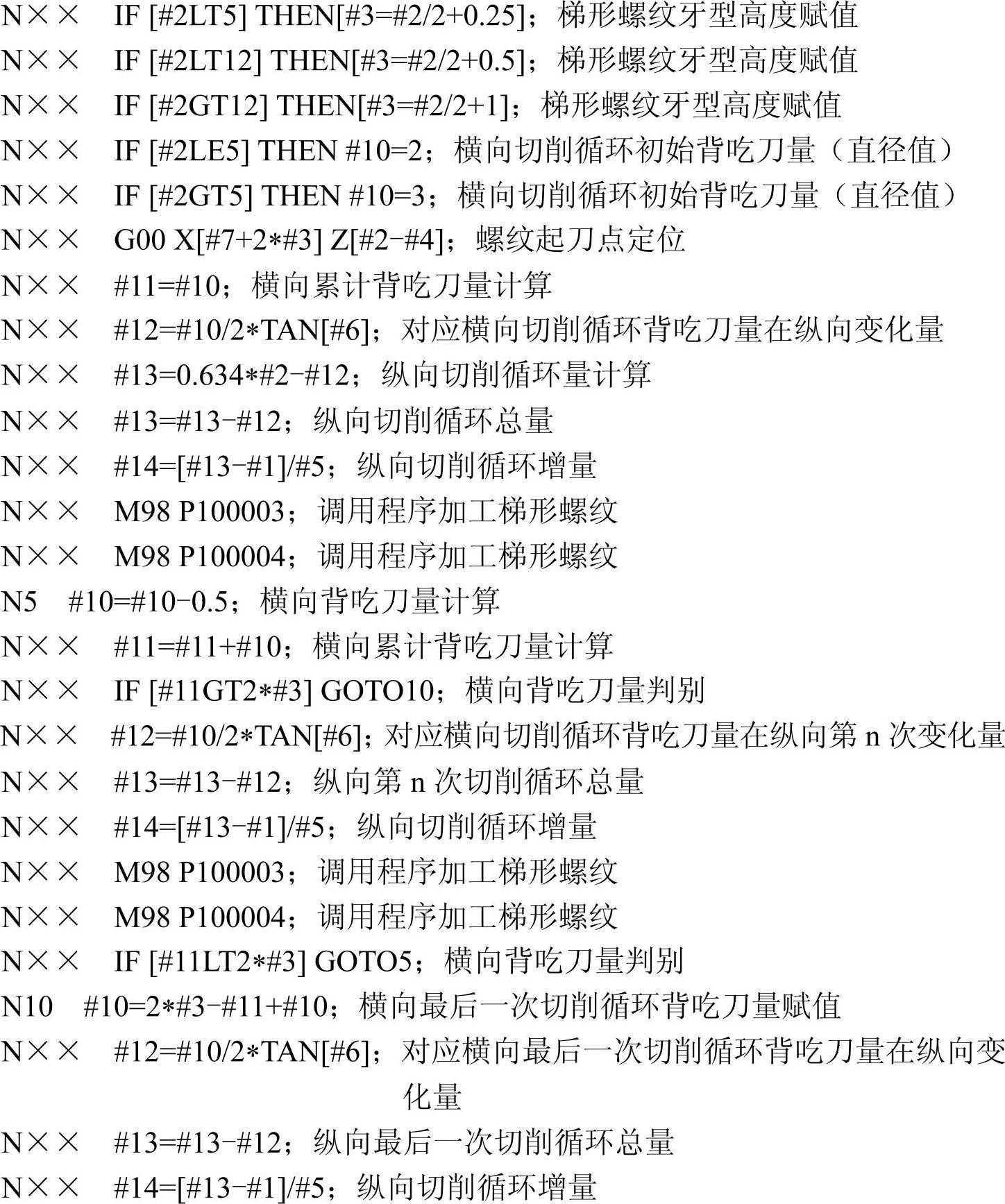

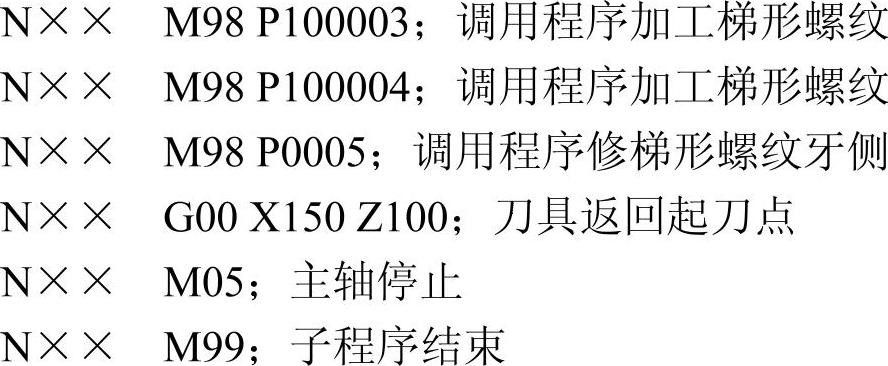

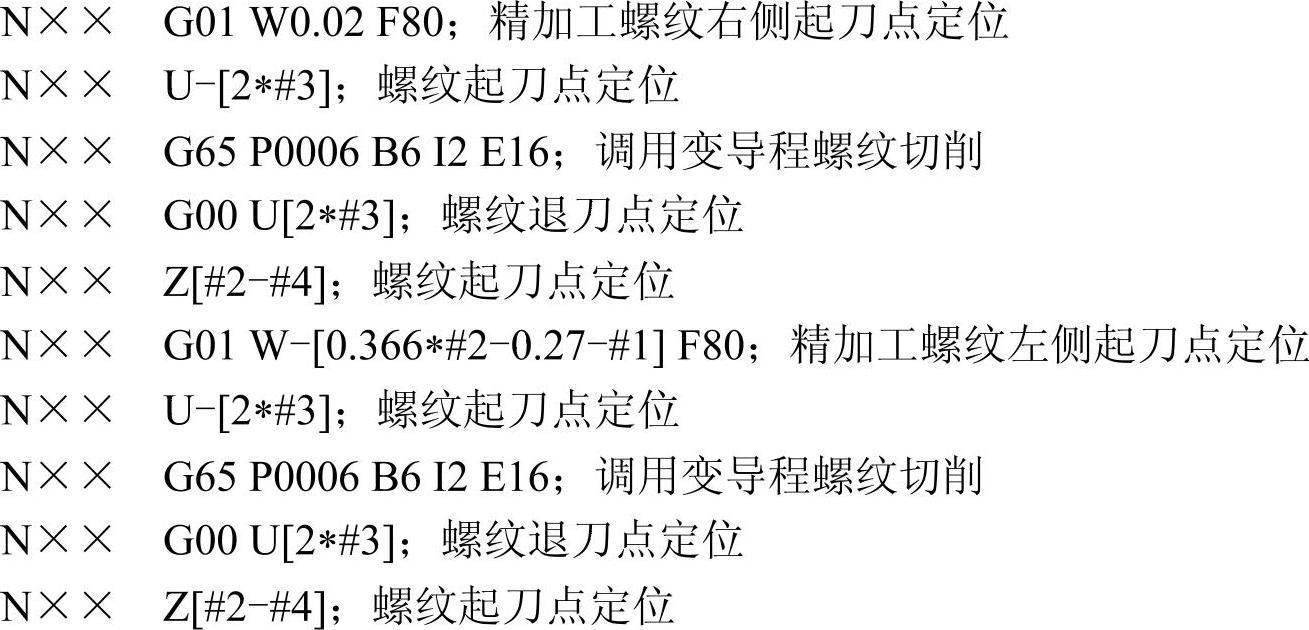

变螺距螺纹指螺纹的螺距(导程)不是定值,而是沿着螺旋线方向逐渐变大或减小,有等槽宽变螺距螺纹和等牙宽变螺距螺纹两种形式,如图5-27、图5-28所示。

图5-27 等槽宽变螺距螺纹

图5-28 等牙宽变螺距螺纹

2.变螺距螺纹车削程序设计

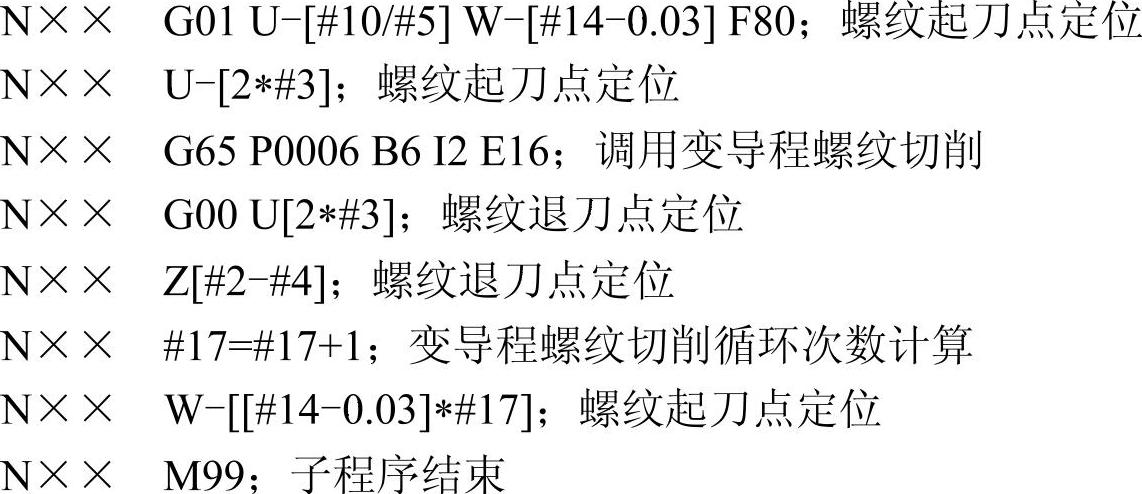

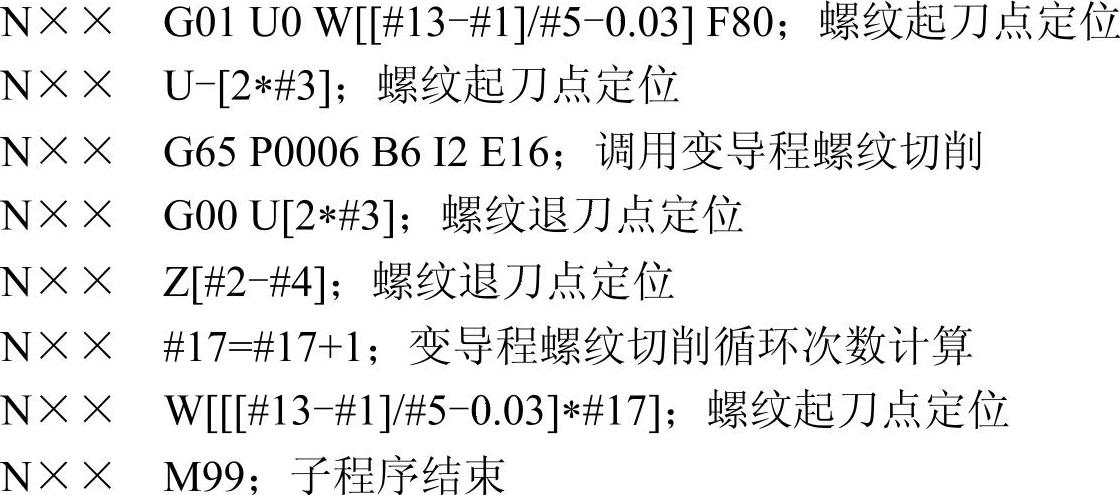

变螺距螺纹车削程序设计以单线梯形螺纹车削程序为参考,同样由子程序及宏指令完成,所用的参数都可根据零件图样的要求进行赋值。程序的适应性、通用性强。

3.程序设计流程

1)程序设计利用G32螺纹切削指令通过调用子程序,采用增量值编程加工变螺距螺纹。在调用子程序加工变螺距螺纹时同样要注意:螺纹刀起刀点X方向值必须大于或等于螺纹大径加2倍牙型高度值,且粗、精车刀的起刀点取值应合理,要随变螺距螺纹加工坐标的变化而变化。

2)变螺距螺纹在加工过程中每刀的切削量也不能过大,切削次数较多,并且为防止螺纹车刀三面切削,在加工过程中需分层切削,同时采用斜进法来进行车削,以减小切削力,在同一层上要车削几刀才能满足其宽度要求,通过对梯形螺纹刀的刀头宽度的精准测量,再使用增量坐标编制子程序,在加工程序中多次调用子程序车削出梯形螺纹。以等槽宽变螺距螺纹为例(图5-27),对梯形螺纹进行分层车削,对参数背吃刀量赋初值,通过牙型结构的三角函数关系计算每层的纵向切削宽度及横向背吃刀量,车削时每层均采用斜进法分10刀切削,每次纵向切削循环增量等于该层计算值减刀宽除以10,横向切削循环增量等于该层计算值减刀宽除以10,切削后反向拓宽,纵向切削循环增量等于该层计算值减刀宽除以10,因背吃刀量不大,切削力较小,一般不会产生振动和扎刀现象。最后左右借刀光整加工(刀头宽1.08mm)。

4.宏程序实例

在数控车床上加工如图5-27所示的等槽宽变螺距螺纹。

分析:从图5-27中可以看出该丝杠的牙型为梯形,大径为36mm,小径为29mm,第一个导程为6mm,每转递增2mm,为等槽宽变螺距螺纹。加工该螺纹的方法与加工梯形螺纹相似,刀具的选用与加工梯形螺纹相同。

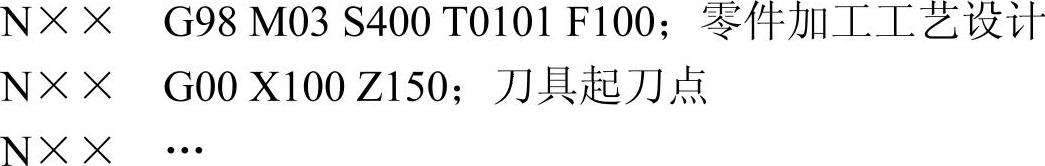

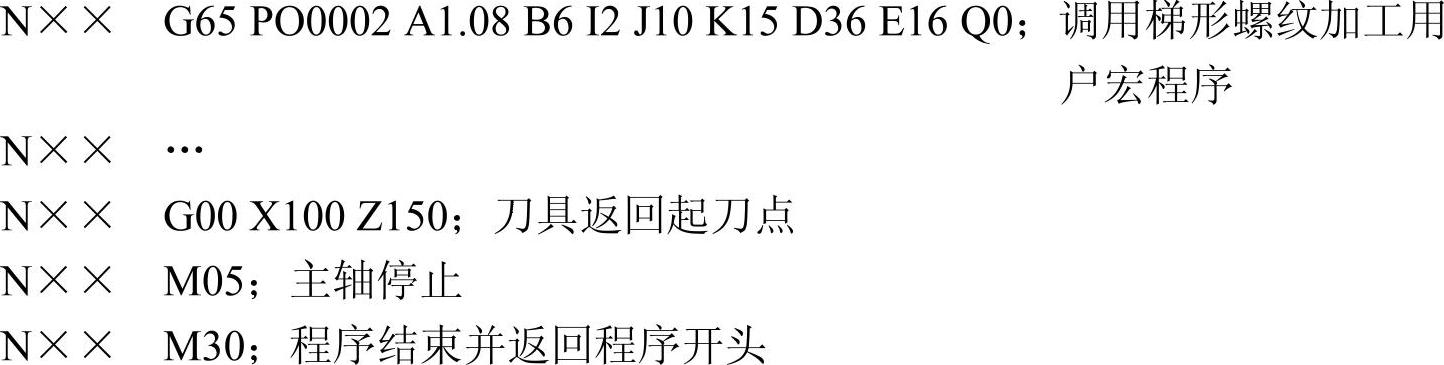

采用用户宏指令调用加工零件,具体加工参考程序如下。

(1)参数说明(使用第Ⅱ类自变量赋值)

#1;梯形螺纹刀宽

#2;变导程螺纹初始螺距

#3;梯形螺纹牙型高度

#4;每转螺距递增量

#5;循环次数

#6;梯形螺纹牙型半角

#7;变导程螺纹直径

#8;变导程螺纹终止螺距

#10;X向切削循环初始背吃刀量(https://www.xing528.com)

#11;累计背吃刀量

#12;对应X向切削循环总背吃刀量在Z向变化量

#13;Z向切削循环总量

#14;Z向切削循环增量

#15;变导程螺纹加工螺距变量

#17;变导程螺纹切削循环次数计算

(2)主程序

O0001;

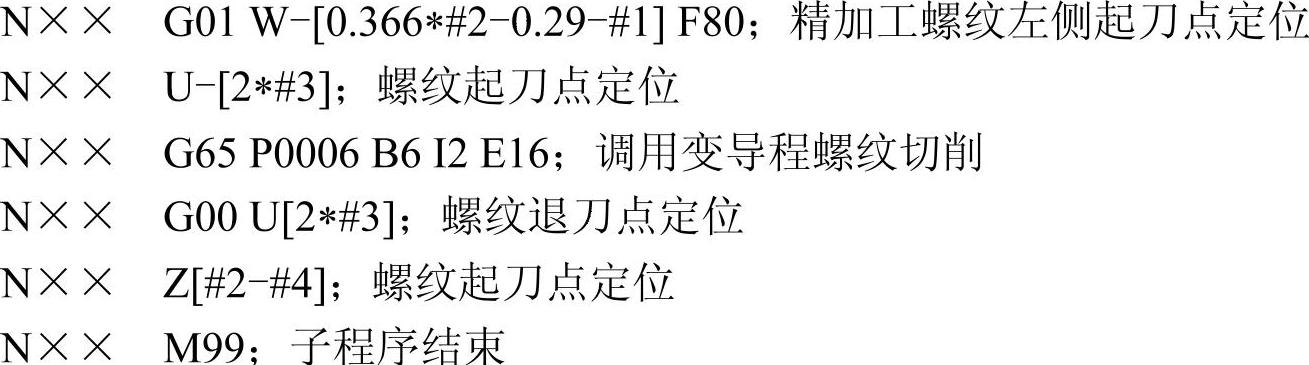

(3)用户宏程序

O0002;

O0003;

O0004;

O0005;

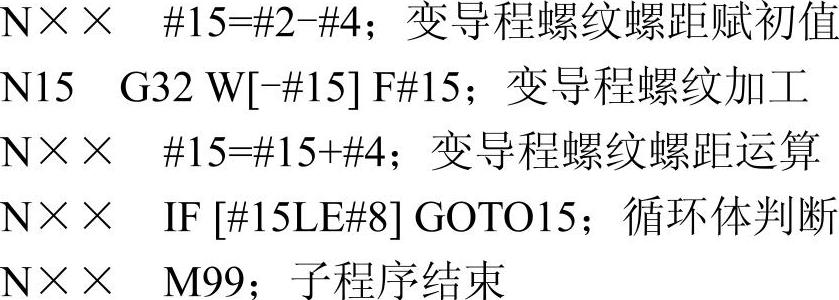

O0006;

用该程序加工出来的为等槽宽变螺距螺纹,如果要加工等牙宽变螺距螺纹,可以先车出一条等槽宽的变螺距螺纹,然后通过改变螺纹切削起点和螺距的方法来实现赶刀,从而改变槽宽,即可以得到等牙宽变螺距螺纹。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。