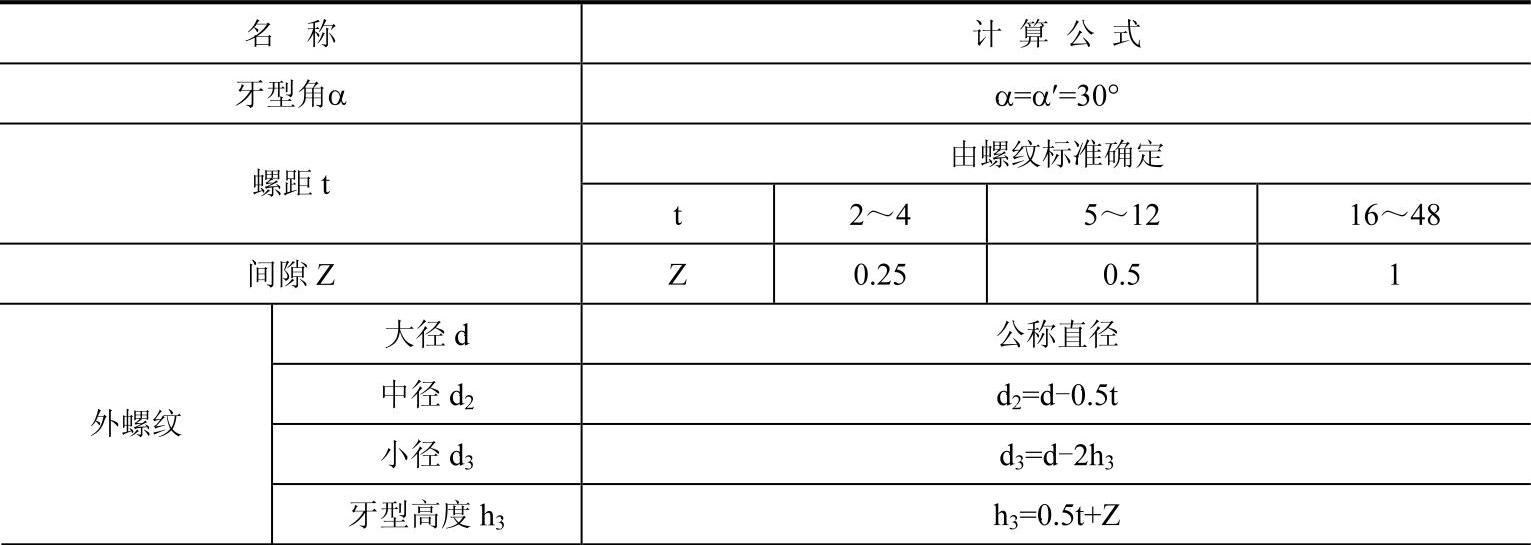

1.梯形外螺纹基本尺寸的计算

梯形螺纹分米制和寸制两种,我国常用牙型角为30°的米制梯形螺纹,而牙型角为29°的寸制梯形螺纹在我国则较少应用。

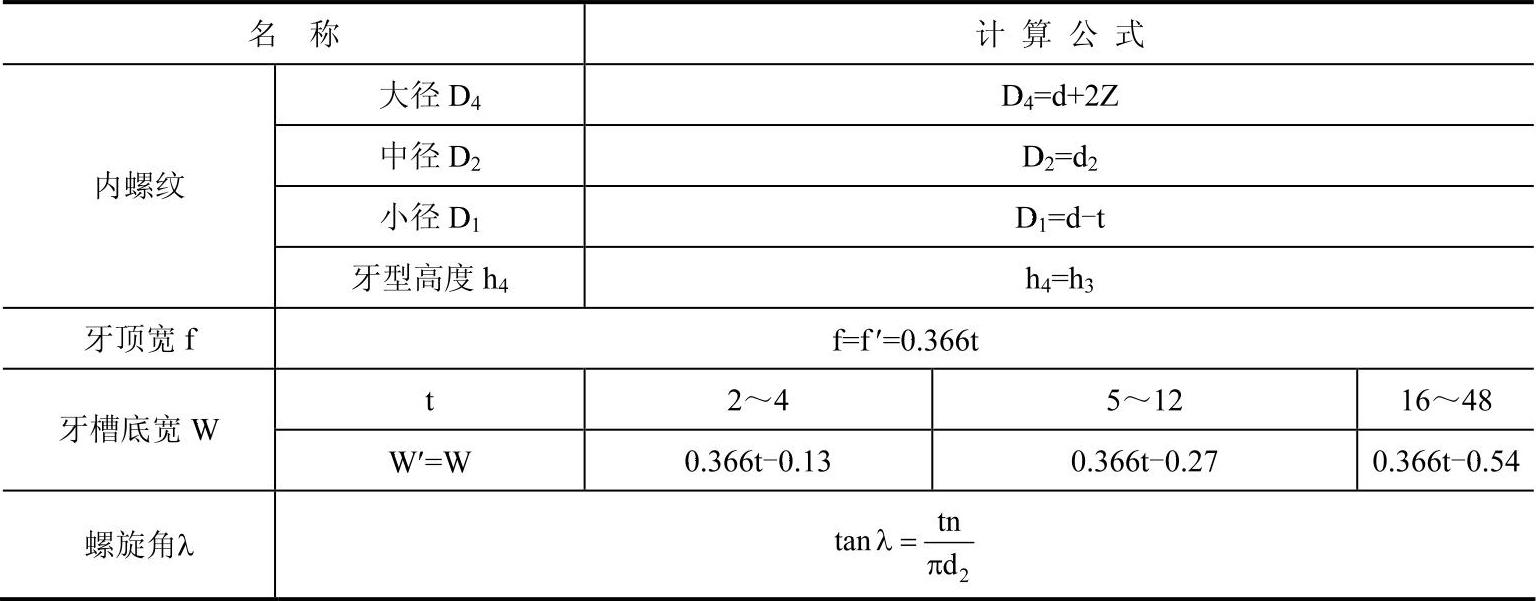

要正确车削梯形外螺纹,首先要掌握它的基本结构和相关参数。图5-14给出了梯形螺纹的牙型图,其基本要素的计算公式及计算实例见表5-4。若为标准梯形螺纹,则其基本尺寸和参数可通过查表获得。

表5-4 梯形螺纹基本要素计算公式(单位:mm)

(续)

图5-14 梯形螺纹牙型图

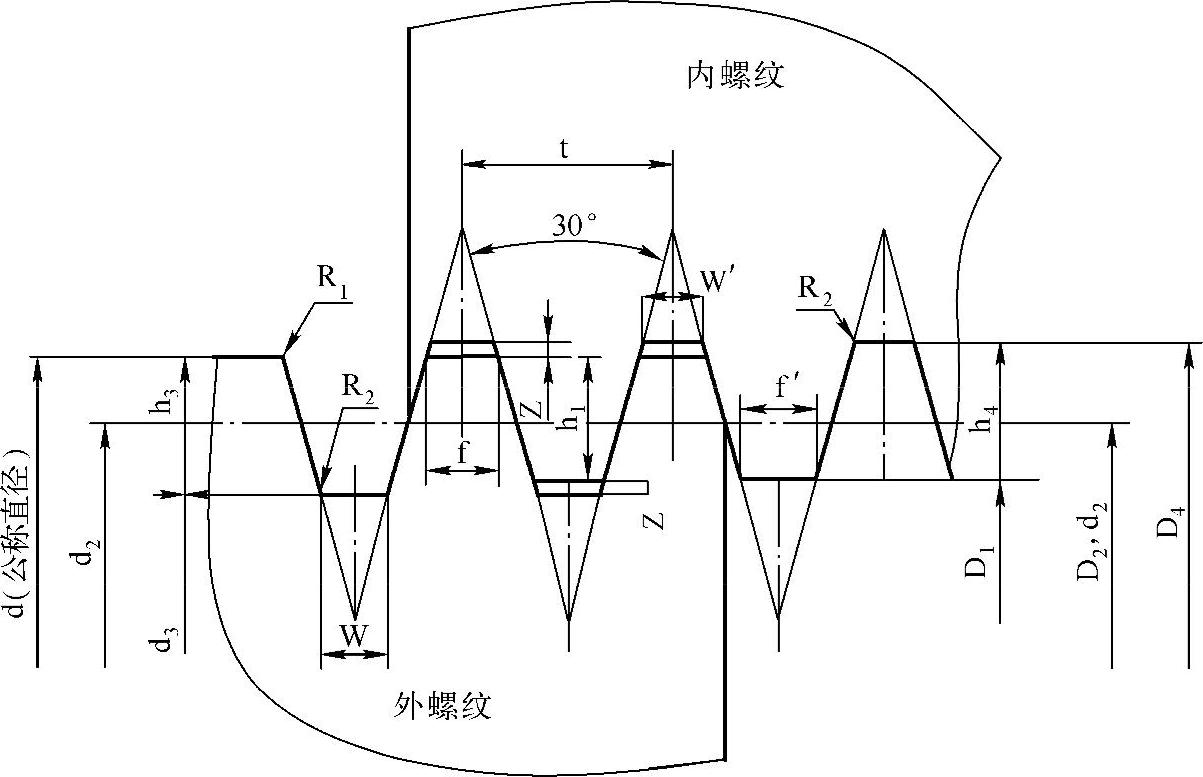

2.梯形螺纹的一般技术要求

梯形螺纹的一般技术要求见表5-5。

表5-5 梯形螺纹的一般技术要求

3.梯形螺纹加工用车刀

(1)梯形螺纹车刀的选择

梯形螺纹车刀一般分为高速钢车刀和硬质合金车刀两大类。低速车削时一般选用高速钢车刀,而加工一般精度的梯形螺纹时可采用硬质合金车刀进行高速车削。由于梯形螺纹的牙型较深,车削时切削抗力较大,粗车时常采用弹性刀排。

(2)梯形螺纹车刀的几何角度

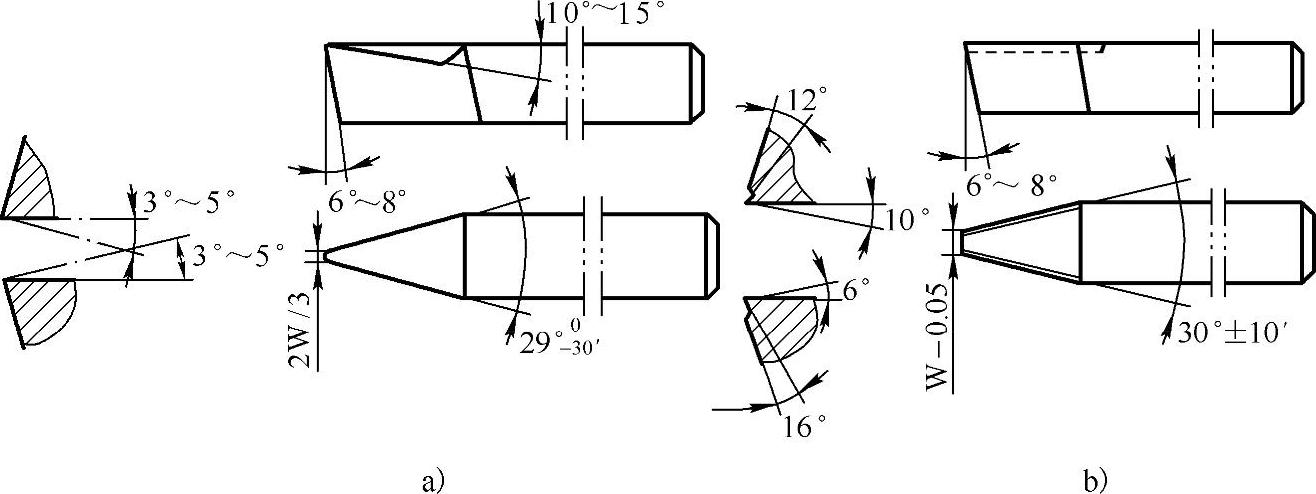

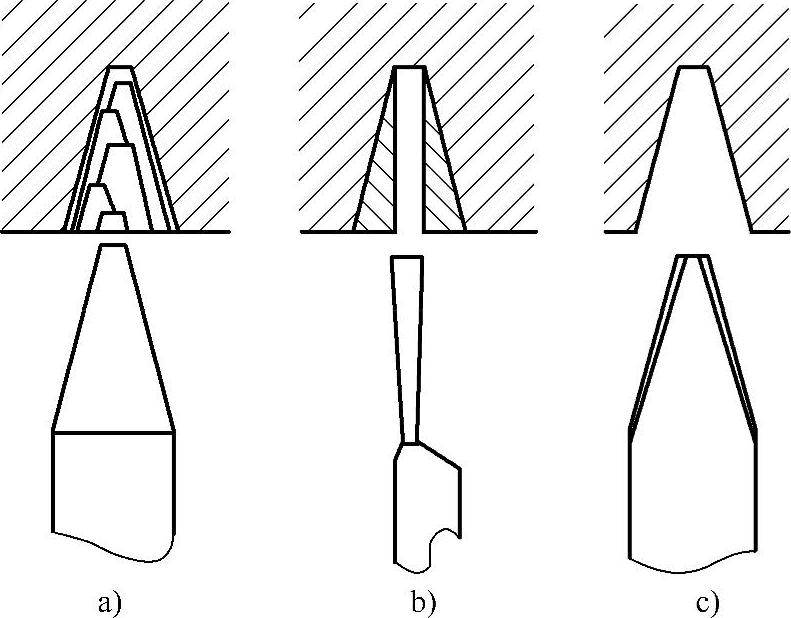

1)高速钢梯形外螺纹车刀的几何角度。车削梯形外螺纹时,为减小切削力,螺纹车刀分粗车刀和精车刀两种,如图5-15所示。

图5-15 高速钢梯形外螺纹车刀

a)粗车刀 b)精车刀

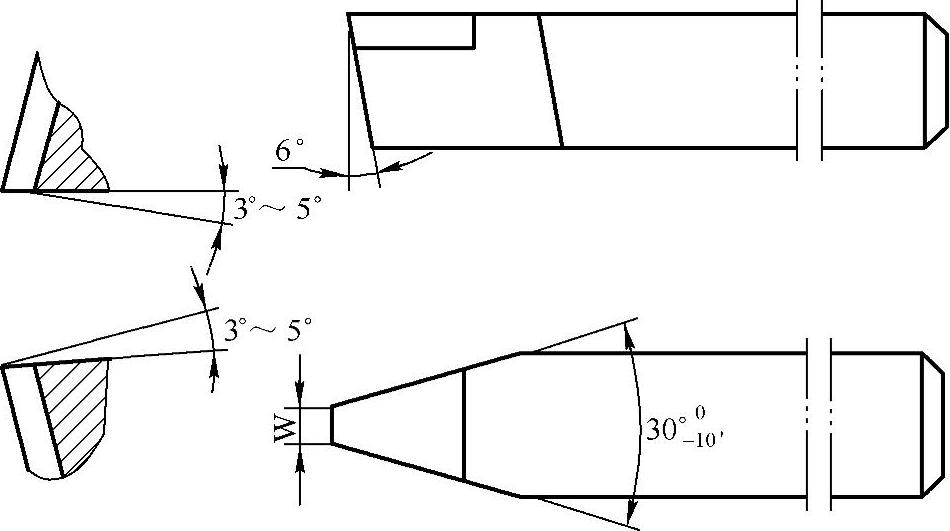

2)硬质合金梯形外螺纹车刀的几何角度。硬质合金梯形外螺纹车刀及其几何角度如图5-16所示。加工时,由于三个切削刃同时参与切削,切削力较大,容易引起振动。

图5-16 硬质合金梯形外螺纹车刀

3)梯形内螺纹车刀的几何角度。梯形内螺纹车刀与内管螺纹车刀基本相同,只是刀尖角等于30°,如图5-17所示。

需要指出的是,为了增加刀头强度、减小振动,梯形内螺纹车刀的前面应适当磨低一些。

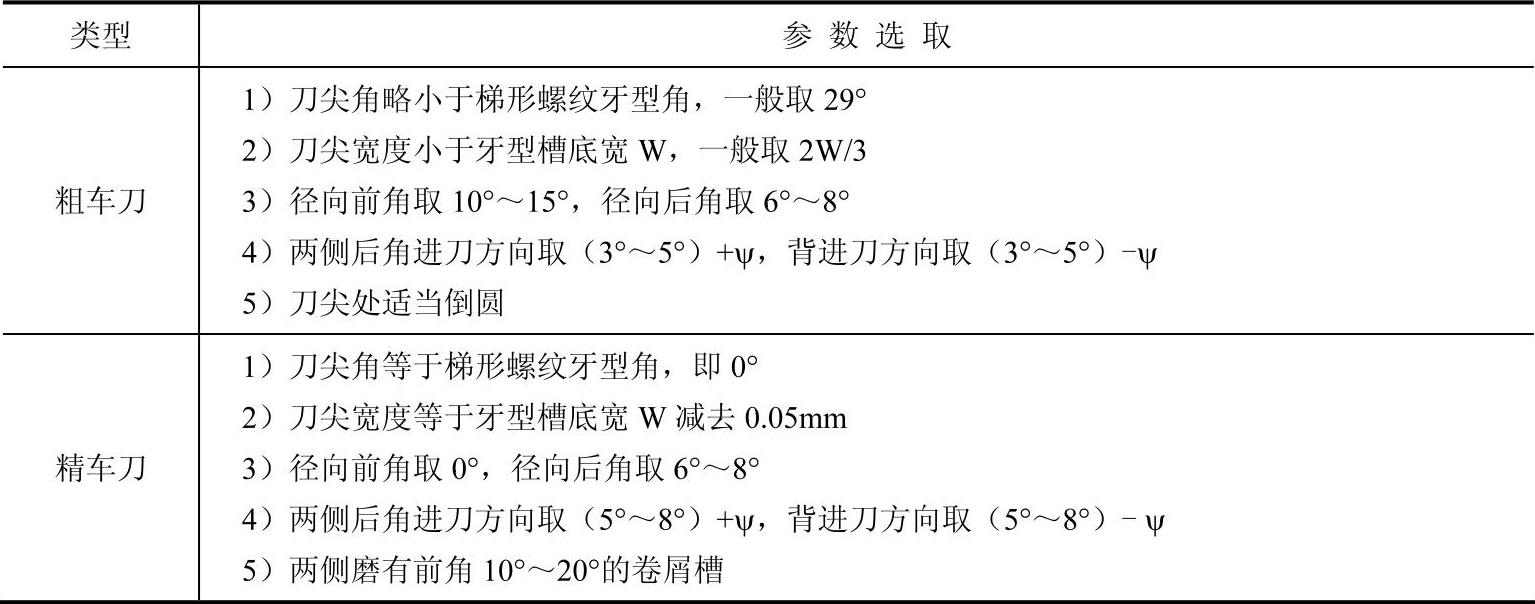

(3)梯形外螺纹车刀的几何角度选取

图5-17 梯形内螺纹车刀

梯形外螺纹车刀的几何角度选取见表5-6,梯形内螺纹车刀的几何角度选取与此类似,可参照选取。

表5-6 梯形外螺纹车刀的几何角度选取

4.梯形螺纹车刀的刃磨

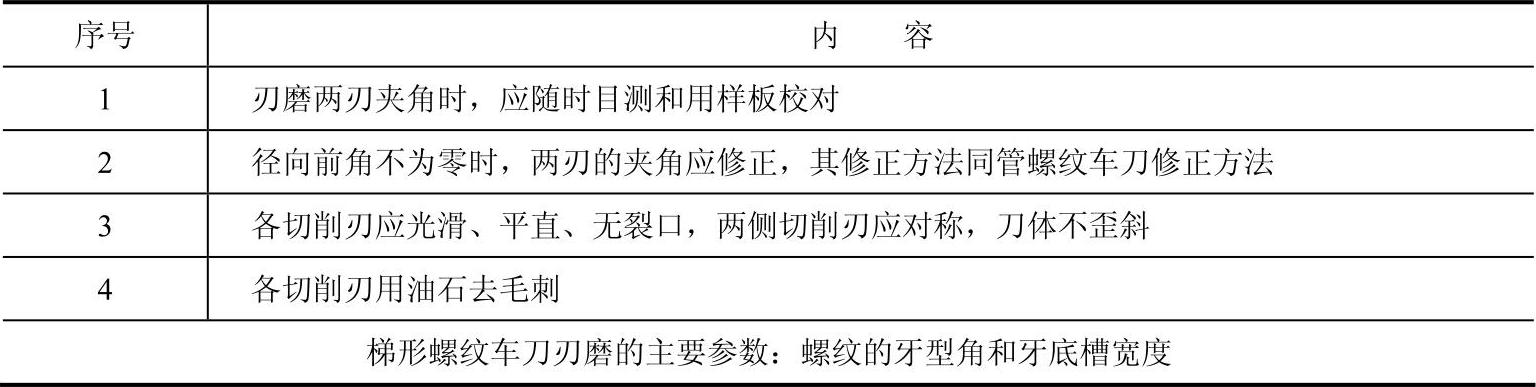

(1)梯形螺纹车刀的刃磨要求(表5-7)

表5-7 梯形螺纹车刀的刃磨要求

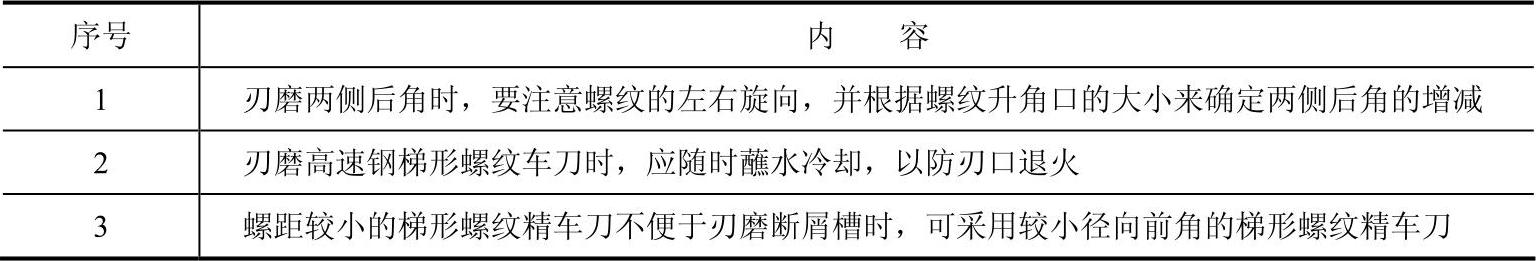

(2)梯形螺纹车刀刃磨的注意事项(表5-8)

表5-8 梯形螺纹车刀刃磨的注意事项

(3)梯形螺纹车刀的刃磨过程

1)操作准备。准备好高速钢刀具材料、刀具图样、细粒度砂轮(如80#白刚玉砂轮)、防护眼镜、冷却用水、油石、角度尺和样板。

2)操作过程。梯形外螺纹车刀的刃磨。

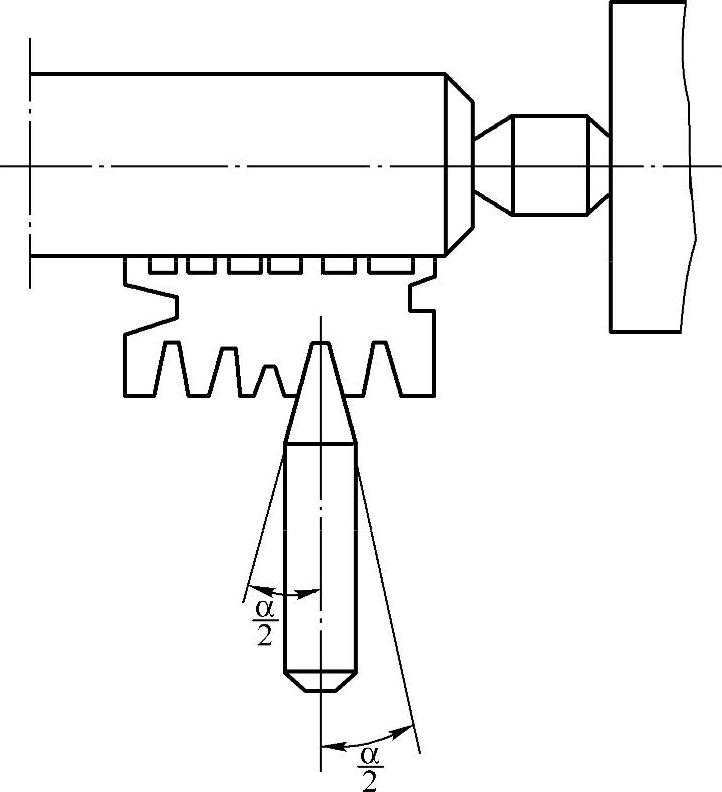

5.梯形螺纹车刀的安装

装夹梯形螺纹车刀时,车刀的主切削刃必须与工件轴线等高(用弹性刀杆应高于轴线约0.2mm),同时应和工件轴心线平行。刀头的角平分线要垂直于工件轴线。如图5-18所示,用样板找正装夹,以免产生螺纹半角误差。

图5-18 梯形螺纹车刀的安装

6.梯形螺纹的加工

(1)梯形外螺纹的车削方法

在车削梯形外螺纹时,首先看工件的螺距大小和精度要求,然后决定它的车削方法。

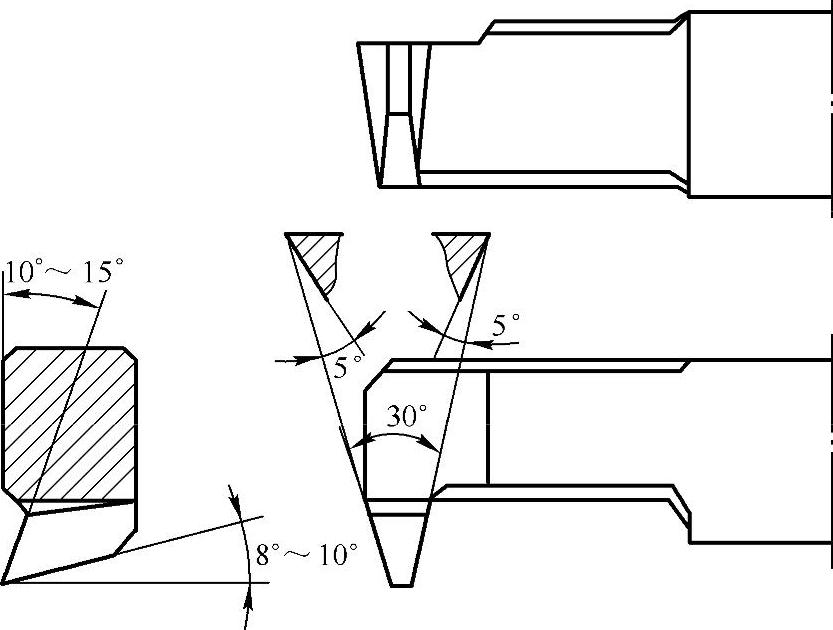

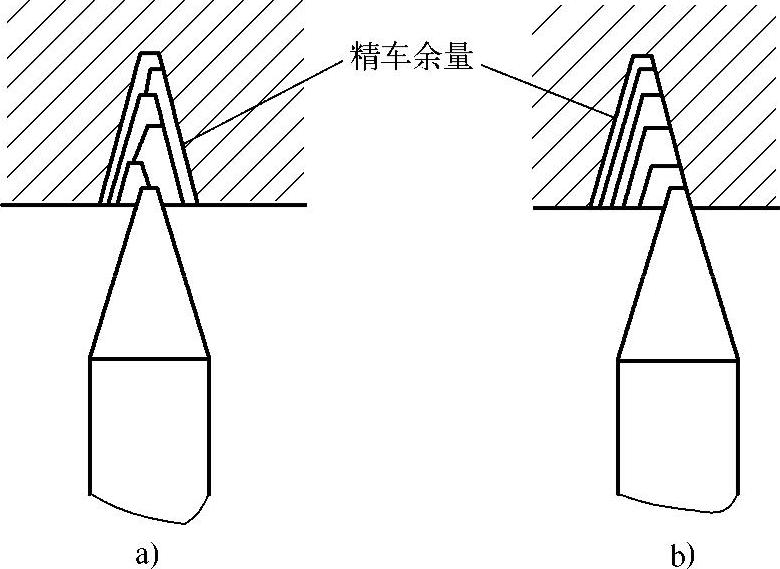

对于螺距小于4mm、精度要求不高的梯形外螺纹,可用一把梯形外螺纹车刀车削完成。粗车时可采用左右切削法,精车时采用斜进法,如图5-19所示。

图5-19 螺距小于4mm的车削方法

a)左右切削法 b)斜进法

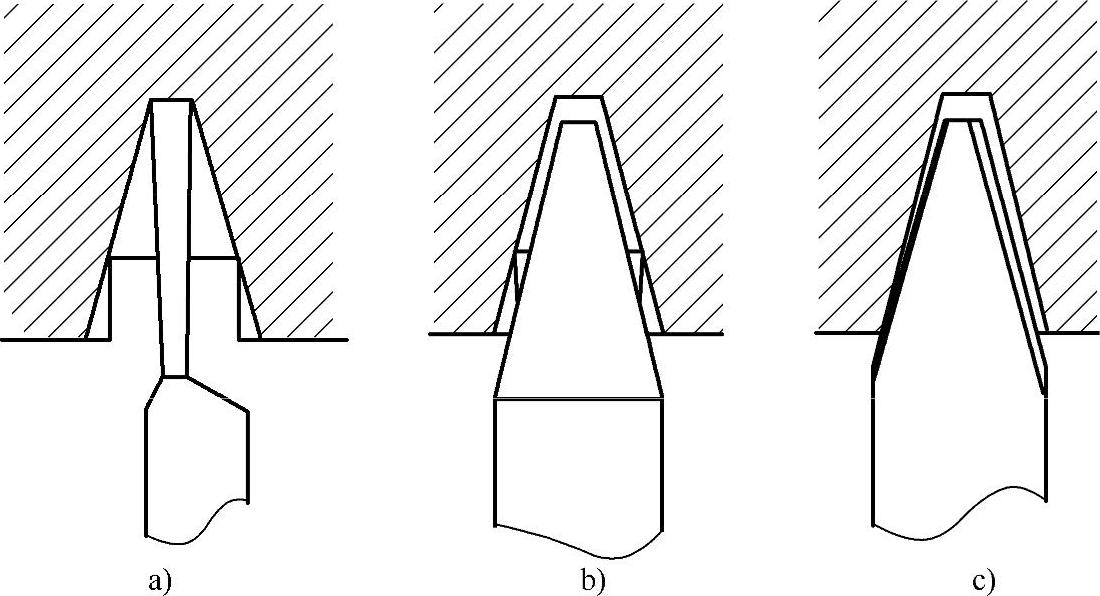

螺距大于4mm或者精度要求较高的梯形外螺纹,一般采用分刀车削的方法,即用两把或三把刀车削完成,如图5-20、图5-21所示。加工操作详细步骤见表5-9。

图5-20 螺距为4~8mm的车削方法

a)左右切削法粗、精车 b)车直槽法粗车 c)左右切削法精车

(2)梯形内螺纹的车削

梯形内螺纹的车削方法与内管螺纹的车削方法基本相同,主要步骤如下。(https://www.xing528.com)

1)加工内螺纹底孔,D孔=D1=d-P。

2)在端面上车一个轴向深度为1~2mm、孔径等于螺纹基本尺寸的内台阶孔,作为车内螺纹时的对刀基准。

3)粗车内螺纹,采用斜进法(向背进刀方向赶刀,以利于粗车的顺利进行)。车刀刀尖与对刀基准间保证有0.10~0.15mm的间隙。

图5-21 螺距大于8mm的车削方法

a)车阶梯槽 b)左右切削法半精车两侧面 c)左右切削法精车

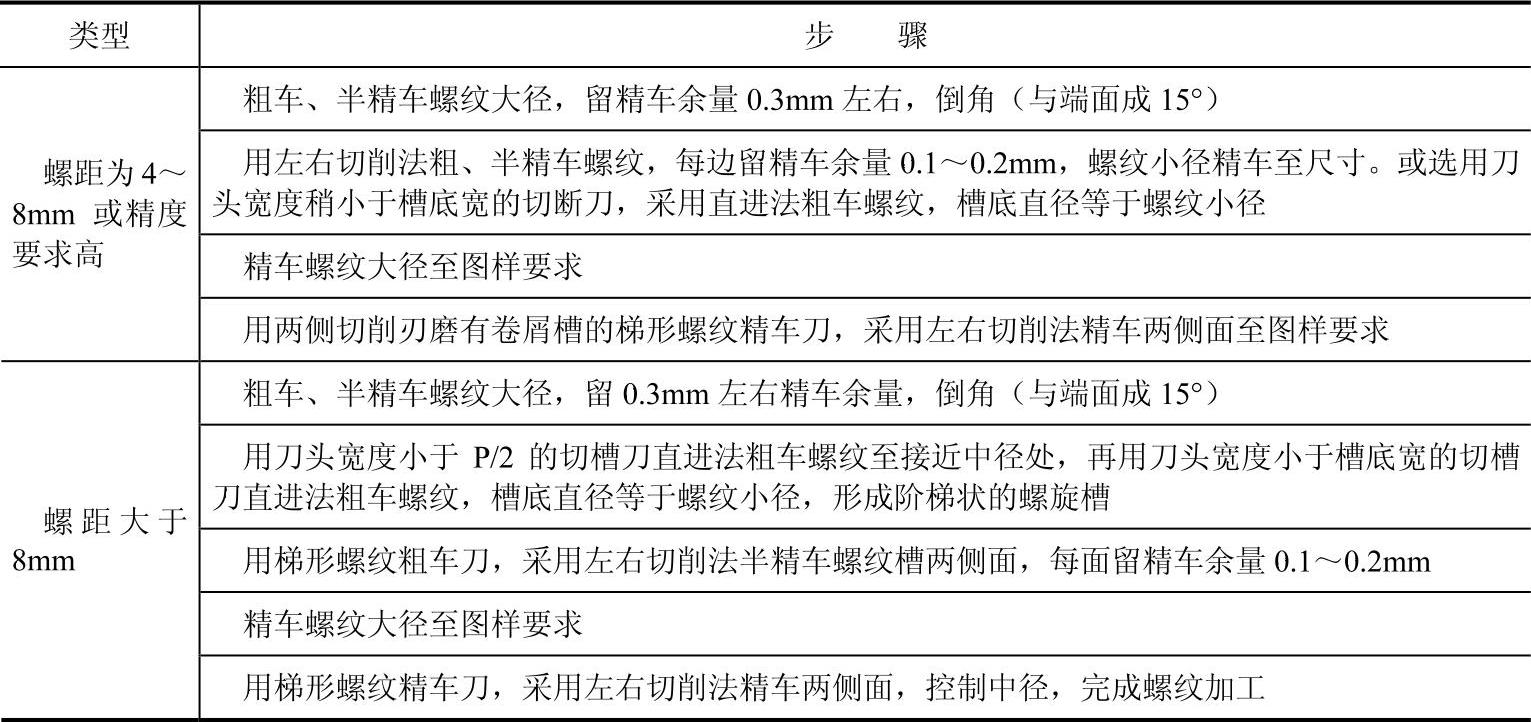

表5-9 梯形外螺纹的分刀车削

4)精车内螺纹,采用左右切削法精车牙型两侧面。车刀刀尖与对刀基准相接触。

由于梯形内螺纹车刀与内管螺纹车刀基本相同,只是刀尖角等于30°,这里不再赘述。需要提醒的是,为了增加刀头强度、减小振动,梯形内螺纹车刀的前面应适当磨低一些。

7.指令介绍

(1)单行程螺纹切削指令G32

FANUC 0i-MATE-TC系统格式:G32 X(U)__Z(W)__F__

X、Z:取值为螺纹终点坐标值;

U、W:取值为螺纹终点相对循环起点的坐标分量;

F:螺纹的导程。

(2)螺纹切削循环指令G92

格式:G92 X(U)__Z(W)__R__F__

(3)螺纹切削复合循环指令G76

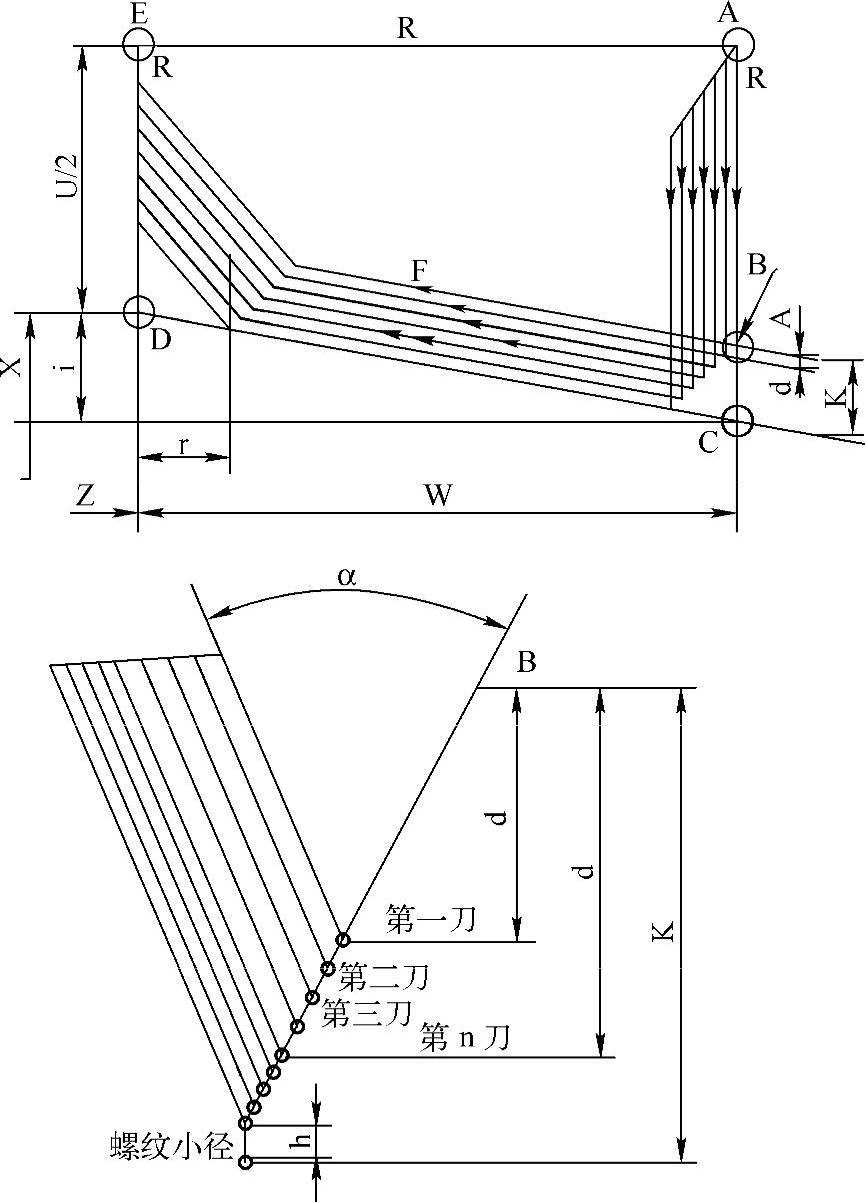

G76螺纹切削复合循环指令较G92指令简捷,可节省程序设计与计算时间,只需指定一次有关参数,则螺纹加工过程自动进行。如图5-22所示为复合螺纹切削循环的刀具加工路线。G76螺纹切削指令的格式需要同时用两条指令来定义。

图5-22 FANUC 0i-MATE-TC螺纹切削复合循环轨迹

编程格式:G76 P(m)(r)(α)Q(Δdmin)R(d);

G 76 X(U)__Z(W)__R(i)P(k)Q(Δd)F(L)

式中 m、r、α——m为精车重复次数,从01到99,用两位数表示,该参数为模态量;r为螺纹尾端倒角值,该值的大小可设置在0.0~9.9L之间,系数应为0.1的整倍数,用00~99之间的两位整数来表示,其中L为导程,该参数为模态量;α为刀尖角度,可从80°、60°、55°、30°、29°、0°六个角度中选择,用两位整数来表示,该参数为模态量;用地址P同时指定,例如,m=2,r=1.2L,α=60°,表示为P021260;

Δdmin——最小车削深度,用半径编程指定,单位为微米;车削过程中每次的车削深度为Δdmin,当计算深度小于此极限值时,车削深度锁定在这个值,该参数为模态量;

d——精车余量,用半径编程指定,单位为毫米,该参数为模态量;

X(U)、Z(W)——螺纹终点绝对坐标或增量坐标;

i——螺纹锥度值,用半径编程指定,如果i=0则为直螺纹,可省略;

k——螺纹高度,用半径编程指定,单位为微米;

Δd——第一次车削深度,用半径编程指定,单位为微米;

L——螺纹导程。

(4)使用螺纹复合循环指令时的注意事项

1)G76可以在MDI方式下使用。

2)在执行G76循环时,如果按下循环暂停键,则刀具在螺纹切削后的程序段暂停。

3)G76指令为非模态指令,所以必须每次指定。

4)在执行G76时,如要进行手动操作,刀具应返回到循环操作停止的位置。如果没有返回到循环停止位置就重新启动循环操作,手动操作的位移将叠加在该条程序段停止时的位置上,刀具轨迹就多移动了一个手动操作的位移量。

(5)加工梯形螺纹时Z向刀具偏置值的计算

在梯形螺纹的实际加工中,由于刀尖宽度并不等于槽底宽,在经过一次G76切削循环后,仍无法正确控制螺纹中径等各项尺寸。为此,可经刀具Z向偏置后,再次进行G76循环加工,即可解决以上问题。为了提高加工效率,最好只进行一次偏置加工,故必须精确计算Z向的偏置量。

实际加工时,在一次循环结束后,用三针测量实测M值,计算出刀具Z向偏置量,然后在刀长补偿或磨耗存储器中设置Z向刀偏量,再次用G76循环加工就能一次性精确控制中径等螺纹参数值。

8.梯形螺纹的测量

梯形螺纹的测量分三针测量、单针测量和综合测量三种。梯形外螺纹的主要测量参数包括:螺距、大径和中径。

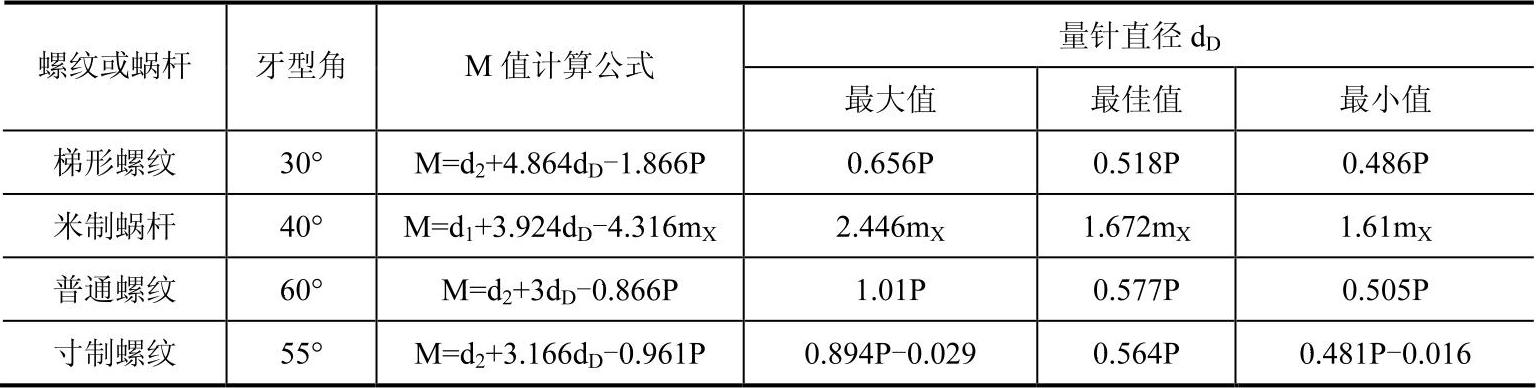

(1)三针测量法

三针测量法是一种比较精密的检测方法,适用于测量精度要求较高、螺纹升角小于4°的螺纹中径。三针测量时,将3根直径相等、尺寸合适的量针放置在梯形螺纹两侧对应的螺旋槽中,用千分尺测量两边量针顶点之间的距离M,由M值换算出梯形螺纹中径d1的实际尺寸。量针直径dD不能太大,必须保证量针截面与梯形螺纹牙侧相切;也不能太小,否则量针将陷入牙槽中,其顶点低于梯形螺纹牙顶而无法测量。选用量针时,应尽量接近最佳值,以便获得较高的测量精度,有关计算公式见表5-10。

表5-10 M值及量针直径的计算公式

当采用三针测量Tr36×6-7h梯形螺纹中径时,量针直径的最佳值为d=0.518P=0.518×6mm=3.108mm,现选用量针直径dD=3.177mm;螺纹直径d2=d-0.5P=(36-0.5×6)mm=33mm;由梯形螺纹公差标准查得中径尺寸和上、下偏差;对于M值,M=d2+4.864dD-1.866P=(33+4.864×3.177-1.866×6)mm=37.257mm。根据中径允许的极限偏差,千分尺的读数M值应为36.922~37.257mm。

(2)单针测量法

在测量直径和螺距较大的螺纹中径时,用单针测量比用三针测量方便、简单。测量时将一根量针放入螺旋槽中,另一侧则以螺纹的大径为基准,用千分尺测量出量针顶点与另一侧螺纹大径之间的距离A,由A值换算出螺纹中径的实际尺寸。量针的选择与三针测量相同。

在单针测量前,应先量出螺纹大径的实际尺寸d0,并根据选用量针的直径dD计算出用三针测量时的M值,然后计算出A值,A=(M+d0)/2。

(3)综合测量法

对于精度要求不高的梯形外螺纹,一般采用标准的梯形螺纹量规——螺纹环规进行综合检测。检测前,应先检查螺纹的大径、牙型角和牙型半角、螺距和表面粗糙度,然后用螺纹环规检测。如果螺纹环规的通规能顺利拧入工件螺纹,而止规不能拧入,则说明被检梯形螺纹合格。

9.梯形螺纹的质量分析

梯形螺纹加工质量问题与普通管螺纹的质量问题类似,主要有以下几个方面。

1)中径不正确。主要由于车刀背吃刀量不正确造成,所以在精加工前要测量中径尺寸,并在刀具参数中进行补偿。

2)螺距不正确。可能是螺纹参数不正确,要调整计算参数。

3)牙型不正确。主要是由于车刀刃磨不正确,车刀装夹不正确或车刀磨损造成。

4)表面粗糙度值大。主要原因为切削过程中产生积屑瘤、刀杆刚性不足、切削时产生振动、高速车螺纹时切削厚度太小或切屑向倾斜方向排出拉毛螺纹牙侧等。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。