为了验证短间隔多次高冲击模拟试验装置能够对侵彻引信进行有效的多层侵彻过程模拟,使用某型号侵彻引信(已拆除火工品),装定计层数起爆控制模式,按照正常的工作模式,在多次冲击试验装置上进行了多层侵彻过程的模拟试验。

6.5.1.1 多层侵彻过程的模拟试验方案设计

引信使用弹载存储,将模拟试验过程的加速度信息储存下来,用于信号分析以及侵彻状态识别的正确性验证。作为对比,在引信壳体上安装一枚与引信内部所用传感器相同的加速度传感器,用于测量引信壳体的加速度信号(图6.37)。

图6.37 引信及外置传感器装夹方式

图6.38 采集位置示意

为了测量多次冲击装置架体在多次冲击过程中的振动响应,在图6.38所标注的位置分别进行了加速度信号的测量:

1)位置1处z轴方向;

2)位置3处z轴方向;

3)位置4处x轴方向;

4)位置5处x、y、z方向;

5)位置6处法线方向。

振动测试所使用的压电式加速度传感器使用永磁式吸盘,吸附于试验装置架体的相应位置(图6.39)。由于试验过程中磁体吸力远大于振动力,所以可以认为加速度传感器与试验装置架体没有相对运动;并且,由于永磁式吸盘质量很小,所以可以近似认为吸盘对架体的振动过程没有影响。

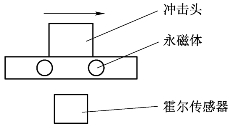

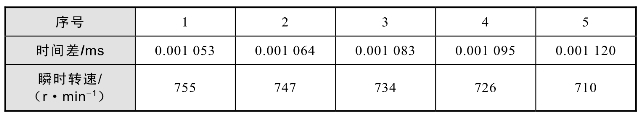

为了确定每次冲击过程的相对速度,使用霍尔传感器配合永磁体,设计了精确测速装置(图6.40),可以对每次冲击过程的碰撞初始速度进行测试。永磁体吸附在每个冲击头位置对称布置,每个冲击头有两个磁体。通过测量两个磁信号之间的时间差,且已知两个磁体之间的夹角,可对应求解出转盘旋转这个小角度过程的平均速度。由于磁体之间夹角很小,这个平均速度可以被看作转盘的瞬时转速。霍尔传感器使用电磁吸盘吸附于试验架体上,位置对准转盘上的永磁体。

图6.39 振动传感器安装位置

图6.40 霍尔测速装置

6.5.1.2 模拟试验数据处理

(1)引信弹载存储数据

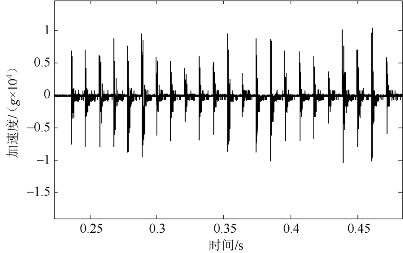

使用某型号硬目标侵彻引信多次冲击过程进行弹载存储测试,按照侵彻引信的实际工作流程,设定触发阈值为上升沿3 000g(与加速度传感器安装方向有关),连续采集到三个满足阈值的点后判断触发开始记录数据,实时记录下引信内部的加速度传感器的数据。如图6.41所示,第一个负向峰值为该侵彻引信记录的触发位置,0.6s以后的波形是侵彻引信内置的信号结束标志,0.2~0.5s的间隔分布的小峰值是此次多次冲击过程的加速度信号。将引信算法添加的标志信号去掉,多次冲击信号如图6.42和图6.43所示。

图6.41 弹载存储加速度数据

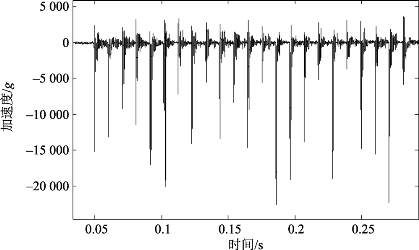

观察多次冲击信号曲线,此次多次冲击过程一共发生了23次冲击,曲线上半部分为冲击信号,下半部分为反跳或者振荡信号。冲击峰值最小为4 164 g,最大为10 180 g,加速度的平均幅值为7 068.5 g(表6.4)。

图6.42 多次冲击数据

图6.43 冲击加速度波形放大显示

表6.4 引信内部冲击加速度幅值信息

测量得知每个加速度冲击过程的首峰过零宽度均为200 μs。前两次冲击间隔时间为10.5ms,最后两次冲击间隔时间为11.2ms,由于冲击试验开始时转台电机已经断电,转台依靠其动能维持转动,每次冲击过程产生能量损失,转台转速下降,冲击间隔时间呈现逐渐增大的趋势。

(2)引信壳体结构加速度数据

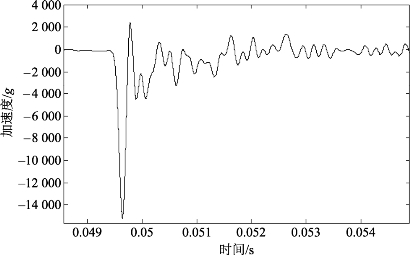

将与引信内部所用传感器相同的压阻式加速度传感器安装于引信壳体结构上,测量引信外壳在多次冲击过程中的加速度信号,如图6.44、图6.45和表6.5所示。外置传感器的安装方向与引信内部的加速度传感器方向相反,因此测得的引信壳体结构加速度是下降沿的负向数值。

图6.44 引信壳体结构的加速度

图6.45 冲击加速度波形放大显示

表6.5 引信壳体冲击加速度幅值信息

测量得知每个加速度冲击过程的首峰过零宽度大于300 μs。前两次冲击间隔时间为10.3ms,最后两次冲击间隔时间为10.5ms。随着转台转速下降,冲击间隔时间呈现逐渐增大的趋势,所测壳体加速度与引信弹载存储测试的加速度特征接近。

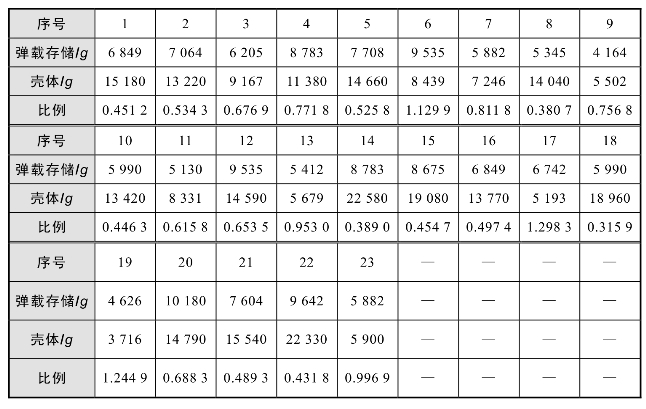

对比引信弹载存储与外置传感器采集到的加速度幅值,如表6.6所示。

表6.6 弹载存储与外置传感器采集到的加速度数据峰值对比

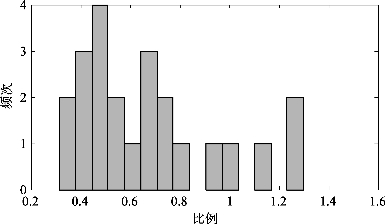

观察表6.6中加速度幅值及比例,除个别为异常数据外,总体来看引信内部弹载存储所得到的加速度要低于外部的壳体加速度,分析其原因为引信结构缓冲与隔振的效果。峰值比例平均数值为0.575 1,即对于此种引信来说,弹载测试得到的加速度幅值约为引信壳体结构加速度幅值的57.6%,降低了大约43%。峰值比例统计结果如图6.46所示。

图6.46 峰值比例统计结果

(3)转台瞬时转速计算

转台使用计周期法进行整体测速,这种测速方法采用的是平均转速的计算方法,只能大致估测转台旋转几周的平均转速。要想精确地测量到每次冲击过程发生之前的瞬时转速,采用这种测速方法是无法实现的,因而重新设计了基于霍尔传感器的测速装置,即在每个冲击头两侧各安装了一枚永磁体,利用霍尔传感器的电平信号变化时间差测得对应转速。

霍尔传感器的精确测速装置原理如图6.47所示,我们认为永磁体直径远小于冲击头尺寸,即永磁体的尺寸不影响测量精度。在转台旋转过程中,当永磁体经过霍尔传感器头部时,霍尔传感器输出电平发生一次跳变;每个冲击头上安装两个永磁体,且已知两个永磁体之间的夹角,那么通过计算两次电平跳变之间的时间差就可计算出转台在旋转过此夹角的平均速度。该平均速度可以被近似看作该次冲击过程之前的瞬时转速。

图6.47 测速装置

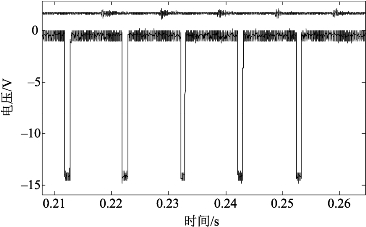

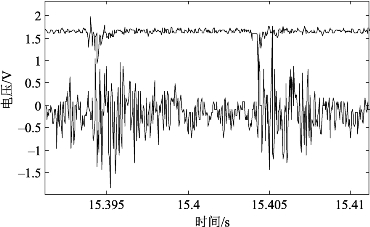

对霍尔传感器的电平信号进行处理,标记出电平信号的下降沿起始点,记录下对应的时间值,相邻两个下降沿起点之间的时间差即为转台转过对应的角度所需要的时间,如图6.48所示。

图6.48 霍尔传感器信号

经过计算得到的转台在无冲击时的转动规律如图6.49所示。实线为对实测数据进行的多项式拟合。

图6.49 转台转动规律

在进行冲击过程中的加速度测试时,发现固定在冲击头两侧的永磁体在冲击作用下发生脱落,导致无法测量出电平信息,进而无法计算出瞬时转速。于是,对方案进行了重新设计,换用电涡流传感器,直接检测冲击头凸起部分,将电平突变后的持续时间作为转台转过冲击头凸起部分角度对应的时间,进而可以计算出转速,如图6.50所示。

图6.50 测速原理

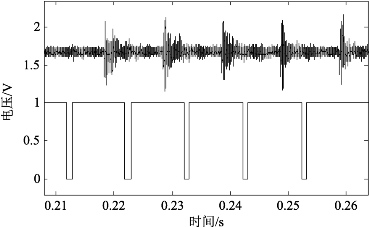

经过多次冲击试验采集到的加速度曲线和电涡流传感器曲线如图6.51所示。图中加速度曲线位于图像上方,曲线上每一个凸起对应一次冲击过程,一共采集到了5次冲击过程。电涡流传感器输出信号呈方波形式,与加速度信号位置存在约6ms的时间差,这个时间差是由电涡流传感器的安装位置以及转台转速决定的。

图6.51 冲击测速曲线

取阈值为-2V,对电涡流信号进行二值化处理(高于-2V置1,低于-2V置0),以便进行波形的下降沿和上升沿检测,如图6.52所示。冲击头对应的旋转角度约为4.77°。(https://www.xing528.com)

图6.52 二值化后的冲击测速曲线

经过计算,采集到的5次冲击过程对应的碰撞前瞬时转速如表6.7所示。

表6.7 碰撞过程瞬时转速

观察表6.7可以看出,每次碰撞过程后,转台转速下降约10r/min。

(4)转台支架的冲击过程响应

使用压电式加速度传感器测量多次冲击过程中转台各个位置(图6.38)的振动响应。位置1,z向的冲击加速度和响应加速度曲线如图6.53所示。上侧曲线为冲击加速度信号,曲线相对较为平滑,振荡较少,下侧曲线为转台支架在z方向上的振动响应,响应信号相比冲击信号,振荡次数较多,持续时间较长(因所选用的冲击加速度传感器与振动传感器的输出电压范围不统一,因此电压幅值并不代表加速度大小)。响应加速度幅值换算后为600~800g。将波形拉宽放大显示,如图6.54所示。从图6.54中可以看出响应信号的振荡持续时间约为5ms。

图6.53 冲击加速度和响应加速度曲线

图6.54 放大显示

根据图6.38所标注的转台各个位置,测试得到的不同测量位置处加速度幅值情况汇总如下:

1)位置1,z向:600~800g

2)位置3,z向:400~600g

3)位置4,x向:300~350 g

4)位置5,x向:1 000~1 500g

5)位置5,y向:2 000~3 000g

6)位置5,z向:1 000~2 000g

7)位置6,法向:600~800g

分析上述测点的加速度幅值情况,可以发现前立柱处y向加速度幅值最高,此处的冲击来源于冲击头与测量头碰撞的水平分量。由于碰撞接触面并非处于垂直位置,而且水平方向有位移限制,因此水平方向上碰撞力分量较大;该处x、z向加速度幅值稍低;转台支架上离固定的焊接处较远的位置1处z向,加速度幅值最高,转台支架在z向有较大的摆动;从位置6的加速度幅值可以看出,转台支架在y向有较大的振动存在;固定在底部的位置4振动幅度最小。

6.5.1.3 模拟层数可识别性验证及侵彻引信起爆控制策略

针对结构复杂的多层目标,引信计层数起爆将会提高对目标的定点杀伤力,提高打击任务成功率。图6.55所示为计层起爆模式的工作流程。按照工作流程所述,弹体穿透预设的第N层靶板后,引信给出发火信号,引爆弹药战斗部。

图6.55 计层起爆控制流程

在侵彻过程中,每层靶板的侵彻过程均会产生一个加速度信号,每个信号的特征随着每层目标的特征以及弹体的剩余动能而变化。

由于加速度信号的下降沿与上升沿宽度相对于引信电路控制器的工作时钟频率来说是较宽的,容易识别与判断,因此可以采用加速度信号的下降沿作为弹体侵入靶体的标志,加速度信号的上升沿作为出靶标志。触发阈值的设定要根据目标强度、传感器灵敏度、缓冲措施的特征来设定,对于固定的弹形、确定的侵彻条件,计层数策略中的参数值可以根据大量先验数据的对比与分析来确定。

采用加速度曲线的上升沿和下降沿来作为引信计层数识别计数以及起爆的控制信号,引信电路实现起来是比较容易的,可以采用全硬件比较电路来实现,运算速度高,电路功耗较低,对于侵彻引信的微功耗需求是极其有利的;或者采用软件编程控制,灵活性较好。

(1)基于下降沿的侵彻状态识别

在多层侵彻过程中,比如侵彻楼层时,多层目标中每一层的厚度相对于侵彻机场跑道等单层目标的厚度来说较薄,一般只有200~300mm。弹体侵彻多层目标时承受到的加速度大小与目标特性以及弹体大小有关,一般说来,目标硬度越高、弹体质量(口径)越小,测到的加速度越高,加速度过载范围为10 000~40 000g,弹体侵彻时间通常也在300μs左右。图6.56所示为动能弹侵彻三层混凝土靶板采集到的加速度数据。

图6.56 侵彻加速度曲线

放大后的弹体侵彻三层靶板过程加速度曲线如图6.57所示。多层侵彻过程的加速度曲线特征为:可明显观察到若干个(3个)曲线尖峰,峰值大小呈降低趋势,曲线尖峰的间隔时间呈增大的趋势,分别为4.2ms和4.7ms。

图6.57 放大后侵彻加速度曲线

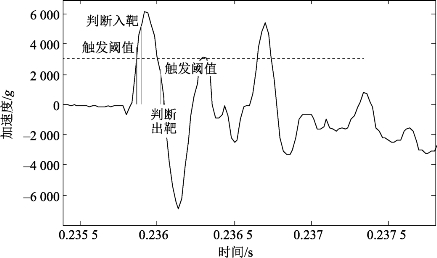

针对第一层靶板侵彻过程的加速度信号,设计了侵彻策略判断分析试验,采用入靶、出靶阈值4 000 g作为触发阈值,按照侵彻策略对侵彻第一层靶板所产生的加速度信号进行入靶、出靶判断,如图6.58所示。达到触发阈值后,若连续5个采样周期均满足触发条件,则判断为入靶/出靶。

图6.58 侵彻过程曲线状态判断

观察图6.58,提取加速度曲线的特征为:曲线变化趋势为下凹形式,峰值为3.4×104g,曲线半峰值宽度约为200μs,过零宽度为300μs,下降沿/上升沿相对较宽,约达到100μs,且波动不明显。分析入靶/出靶判断策略,侵彻状态的识别只与加速度曲线下降沿/上升沿的很小一段有关(长度与引信采样周期大小以及判断策略所需周期数有关),宽度约为30μs,而与加速度曲线的峰值、以及曲线峰值的过零宽度无关。

在如图6.55所示的引信计层数控制流程中,引信在判断弹体出靶后,层数计一层,引信内部计数器减一后判断计数器是否为零,不为零则继续检测加速度传感器的信号,判断下一层目标的入靶信息,为零则判断到达预定侵彻层数,启动延时程序,待延时结束后给出发火信号。图6.56所示型号的侵彻引信加速度信号采样频率为50 kHz,采样时间总长度可达600ms,发射过载持续时间约为25ms,三层靶板侵彻过程历时10ms左右,从中可以看出其采集的数据信息大部分是对侵彻状态识别没有作用的无效信息。因此可以判断,就引信起爆控制策略而言,其对多层靶板间距变化不敏感。

(2)多次冲击过程模拟层数信息验证

对使用上述型号的侵彻引信在多次冲击试验装置上进行多层侵彻模拟试验采集到的加速度波形,根据多层侵彻起爆控制的层数识别策略,进行了侵彻策略判断分析过程,采用入靶、出靶阈值3 000 g作为触发阈值,按照侵彻策略进行入靶、出靶判断,如图6.59所示。达到触发阈值后,若连续4个采样周期均满足触发条件,则判断为入靶/出靶。

图6.59 多次冲击加速度曲线

产生较多波形起伏的原因是引信装夹装置在撞击过程中的振荡所致。振荡所产生的加速度曲线波动与引信质量大小、冲击速度大小,以及缓冲措施有关。

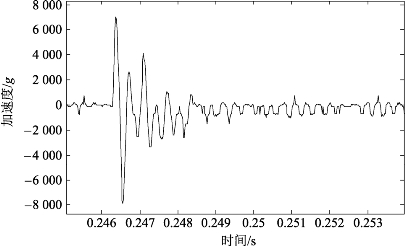

将连续冲击过程中的第一次冲击峰值放大后显示,如图6.60所示。结合数据文件可以看出,采用撞击形式,产生的加速度信号峰值达到6 000g,脉宽达到200μs。

观察图6.60,提取加速度曲线的特征为:曲线变化趋势为下凹形式,峰值为10 000g,曲线半峰值宽度约为200μs,过零宽度为200μs,下降沿/上升沿相对较宽,约达到100μs,且边沿特征明显,无波动。

图6.60 加速度曲线状态判断

通过对加速度曲线特征参数的分析,撞击过程的加速度曲线的变化趋势与实际侵彻过程在多层侵彻识别算法的识别上是近似的,在多层侵彻计层数策略中,对于采用下降沿和上升沿形式判断入靶与出靶的引信来说,撞击过程的加速度曲线变化趋势是可以被识别出来的,因此,撞击过程是模拟侵彻过载过程比较有效的试验办法。

经过同样的分析,部分振荡波形也满足计层算法所要求层数识别特征,但是由于振荡信号幅值、脉宽以及出现的时刻不规则,具有很大的随机性,不应被用于模拟侵彻层数信息。在侵彻引信的实际应用中也必须面对各种复杂的振荡信号的干扰,从侵彻引信软件识别算法的稳定角度来看,在测试中存在此类干扰信号,是有利于侵彻引信的测试的。

6.5.1.4 多层侵彻模拟层数的适用性分析

在理论上,多次冲击试验装置可以产生不限次数的短间隔冲击,可以模拟出相应次数的模拟层数。根据所做试验数据得出结论:每次碰撞过程后,转台转速下降约10r/min,以初始转速为750r/min,截止转速若定为600r/min,则可以实现10~15次的模拟层数信息。

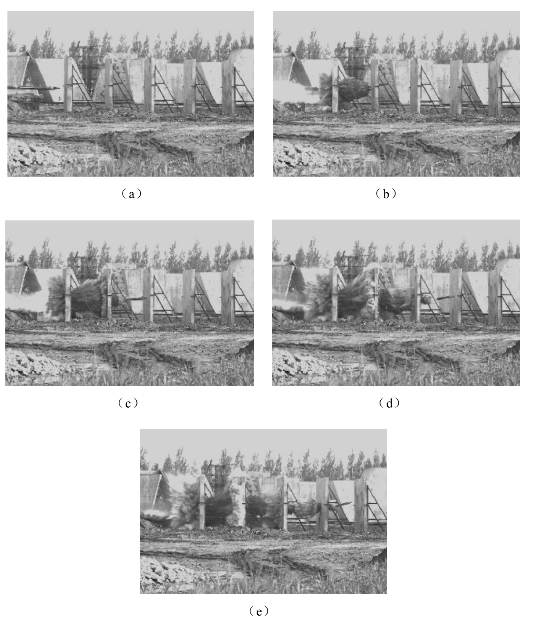

实际上,过多的模拟侵彻层数,对于侵彻引信来讲,实战意义不大,实战中侵彻弹侵彻层数一般不超过6层,并且随着侵彻层数的增加,侵彻弹的偏转会逐渐增大,导致引信所采集到的轴向加速度信号幅值越来越低,弹丸偏转超过一定角度甚至发生跳弹,这时计层数已经没有意义了。在有初始攻角的情况下,弹体攻角会在原有基础上越来越大。在正侵彻的情况下,侵彻着靶点钢筋材料分布的不确定性,会导致弹体产生不确定方向的偏转,并且随着侵彻层数的增加,偏转也会逐渐增大。实际的偏转趋势与弹体质量、弹速,以及靶板材料等因素有关。某次火箭橇试验的高速摄像机拍摄的弹体姿态如图6.61所示,初始攻角为0°,入射速度为796m/s。

图6.61 侵彻过程

(a)入靶前;(b)侵彻过1层靶;(c)侵彻过2层靶;(d)侵彻过3层靶;(e)侵彻过4层靶

弹体在侵彻过第一层靶板后发生初始的偏转,后续三层靶板的侵彻过程,偏转角度逐渐增大。对图像上弹体姿态进行测量,在侵彻过4层靶后,弹体偏转角度已经达到15.64°。

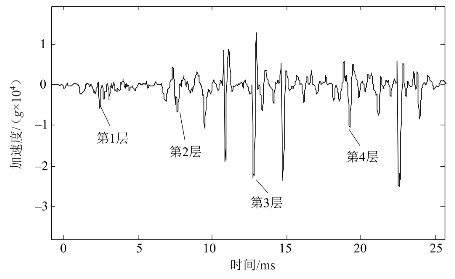

采集得到的加速度信息如图6.62所示。观察侵彻加速度曲线,单从波形特征上已经很难分辨出侵彻层数信息,结合靶板分布规律以及弹速衰减情况,可判断出侵彻特征位置。由于侵彻过程的复杂性,侵彻每层目标的加速度幅值也并非按照递减的规律变化。多层侵彻过程的加速度幅值在6 000~20 000g,具体数值与弹速、弹体质量、攻角情况以及靶板材料有关。侵彻两层的间隔时间约为5ms。

图6.62 侵彻加速度曲线

观察图6.62曲线,非侵彻位置处的波形特征也符合入靶、出靶阈值判断准则,会引起引信层数误判。在工程应用中,若已探知目标靶板的分布情况,则应对方式是在层数判断后通过软件方式设置一定的入靶检测延时,即在判断前一层靶出靶后,暂停一段延时再进行下一层的入靶判断。随着侵彻的进行,弹速下降,这个延时应该是逐渐增大的。

对比侵彻过程和多次冲击过程的加速度曲线,二者在波形相似程度上具有一致性,幅值特征明显,并且具有一定的干扰波动。在幅值间隔时间上,多次冲击过程目前所能达到的间隔时间(10ms)比实际多层侵彻过程(5ms)稍长。

综合以上因素,使用多次冲击过程模拟多层侵彻过程的建议适用范围为:低速侵彻、大间距靶板侵彻或对幅值间隔时间不敏感的验证场合,模拟层数不超过6层或者不考虑弹体攻角变化的验证场合。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。