在多缸液压系统中,往往需要按一定的要求顺序动作,常见的有自动机床中夹紧机构的定位和夹紧、刀架的进给运动等。顺序动作回路按控制方式,可分为压力控制、行程控制和时间控制3类。其中,前两种最为常见。

1)压力控制的顺序动作回路

压力控制的顺序动作回路就是利用油路本身的压力变化来控制液压缸的先后动作顺序。它主要控制元件是压力继电器和顺序阀。

(1)用压力继电器控制的顺序动作回路

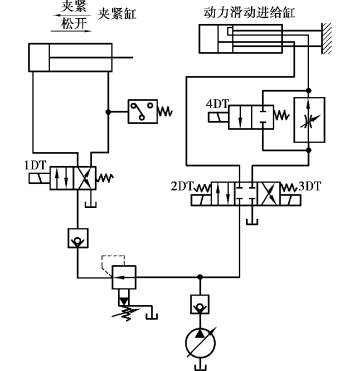

如图7.30所示,机床夹紧、进给系统要求的动作顺序是:首先将工件夹紧,然后动力滑台进给运动,进行切削加工。动作循环开始时,二位四通电磁阀处于图示位置,压力油进入夹紧缸的右腔,左腔液压油回到油箱,活塞向左移动,夹紧工件后,液压缸右腔的压力升高,当油压达到压力继电器的调定值时,压力继电器发出控制信号,指令电磁阀的电磁铁2DT,4DT得电,进给缸向左运动。控制回路严格保证了先夹紧后进给。若工件没有夹紧则不能进给,这一严格的顺序是依靠压力继电器来保证的。压力继电器的调整压力应比减压阀的调整压力低(3~5)×105 Pa。

图7.30 压力继电器控制的顺序动作回路

(2)用顺序阀控制的顺序动作回路(https://www.xing528.com)

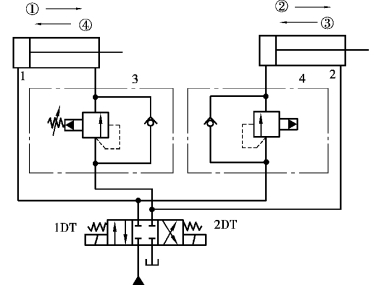

如图7.31所示为采用两个单向顺序阀的压力控制顺序回路。单向顺序阀4控制两液压缸向右运动时的先后顺序,单向顺序阀3控制两液压缸活塞杆向左运动时的先后顺序。当电磁换向阀1DT得电、2DT失电时,压力油进入液压缸1的左腔,右腔经阀3中的单向阀回到油箱,此时压力较低,顺序阀4关闭,缸2不运动。当液压缸1的活塞杆向右运动至终点,油压升高,达到阀4的调定压力,顺序阀4开启,压力油进入液压缸2的左腔,右腔回油到油箱,缸2的活塞杆向右移动,在缸2的活塞杆右移达到终点后,电磁换向阀1DT失电,2DT得电,此时压力油进入缸2的右腔,左腔经阀4中的单向阀回到油箱,使缸2的活塞杆向左返回,到达终点时,压力时油油升高,打开顺序阀3再使缸1的活塞杆向左返回。这种回路的可靠性在很大程度上取决于顺序阀的性能及其压力调整值。顺序阀的调整压力应比先动作的液压缸的工作压力高(8~10)×10-5 Pa,以免在压力波动时发生误动作。

图7.31 采用两个单向顺序阀的压力控制顺序动作回路

2)行程控制的顺序动作回路

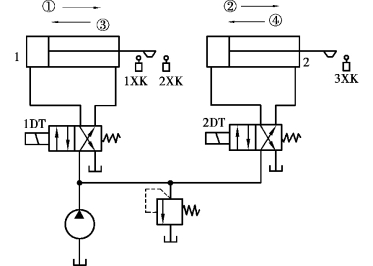

行程控制的顺序动作回路可利用行程开关、行程阀或顺序缸来实现。在实际工作中,多采用电器行程开关控制的顺序动作回路。采用电气行程开关控制的顺序动作回路其调整行程大小和改变动作顺序均甚方便,且可利用电气互锁使动作顺序可靠。如图7.32所示为利用行程开关控制电磁阀先后换向的顺序动作回路。其动作顺序是按下启动按钮,电磁铁1DT通电,电磁铁左位接入回路,缸1活塞杆向右运动;当挡块触动行程开关2XK时,2DT通电,液压缸2的活塞杆向右右行;当缸2活塞右行至行程终点时,触碰3XK,让1DT断电,在弹簧的作用下恢复常位,液压缸1的活塞杆左行;而后触动1XK,让2DT断电,液压缸2的活塞杆左行。这是液压缸1,2的全部顺序动作的自动循环。

图7.32 利用电气行程开关控制电磁阀先后换向的顺序动作回路

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。