1)滑阀的液动力

由液流的动量定律可知,油液通过换向阀时作用在阀芯上的液动力有稳态液动力和瞬态液动力两种。

图5.24 外部控制、外部回油的弹簧对中电液换向阀

(1)稳态液动力

阀芯移动完毕,开口固定后,液流流过阀口时因动量变化而作用在阀芯上有使阀口关小的趋势的力,与阀的流量有关。

(2)瞬态液动力

滑阀在移动过程中,阀腔液流因加速或减速而作用在阀芯上的力,与移动速度有关。

2)液压卡紧现象

(1)液压卡紧

来自滑阀副几何形状误差和同轴度误差所引起的径向不平衡压力,即液体在高压下通过偏心环状锥形间隙,并且沿液体流动方向缝隙是逐渐扩大的,这时就会产生通常所说的液压卡紧现象。

①阀芯因加工误差而带有倒锥(锥体大端朝向高压腔),在阀芯与阀孔中心线平行且不重合时,阀芯受到径向不平衡力的作用。使阀芯和阀孔的偏心矩越来越大,直到两者表面接触而发生卡紧现象。此时,径向不平衡力达到最大值。

②阀芯无几何形状误差,但因装配误差使阀芯在阀孔中歪斜放置,或颗粒状污染物凝聚楔入阀孔与阀芯的间隙,使阀芯在孔中偏斜放置,产生很大的径向不平衡力及转矩。

③在加工或工序间转移过程中,将阀芯碰伤,有局部凸起及残留毛刺。这时,凸起部分背后的液压流将造成较大的压降,产生一个使凸起部分压向阀孔的力矩。这也是液压卡紧的一种成因。

④设计时,为防止径向不平衡力的产生,杜绝液压卡紧,在阀芯上开若干个环形槽,以均衡阀芯受到的径向压力,一般称为平衡槽。但在加工中,有时环形槽与阀芯不同心;或因淬火变形,造成磨削后环形槽深浅不一,这样也会产生径向不平衡力导致液压卡紧。

(2)机械卡紧(https://www.xing528.com)

换向阀在使用中除发生液压卡紧外,有时还会发生机械卡紧。机械卡紧一般有下列原因:

①液压油中的污染物(如砂粒、铁屑、漆皮)楔入阀芯与阀孔间隙使之卡紧。

②阀芯与阀孔配合间隙过小造成卡紧。

③对手动换向阀,由于其结构上的原因,阀芯、阀孔都较长,因此存在着直线度误差。又由于残余应力的存在,有时会使阀芯在使用中产生弯曲,严重时阀芯与阀孔间会产生较大的接触压力。因此,阀芯运动时产生摩擦,造成阀芯运动阻滞,产生机械卡紧。同时,弯曲会导致某些台肩的偏置,这些偏置的台肩在高压油的作用下,又很容易产生液压卡紧。

④对组合式多路换向阀,其结合面的平面度误差,或结合面有凸起的磕伤,以及组合螺栓预紧力过大等原因,也容易造成阀孔变形而导致卡紧。

⑤无论是组合式还是整体式多路换向阀都设计有上下盖或定位套等定位件。这些组成件的偏心也容易引起阀芯的偏置,从而导致运动阻滞,造成卡紧。

(3)避免卡紧现象的措施

①滑阀的液压卡紧是共性问题,不仅换向阀有,其他液压阀也存在。因此,传统设计中都有避免卡紧的措施,严格控制阀芯、阀孔的制造精度。一般阀芯和阀孔的圆柱度允差为0.3 μm,表面粗糙度:阀芯为Ra0.2,阀孔为Ra0.4,两者配合间隙为0.6~0.12μm,并在阀芯的适当位置(靠近高压区侧)上开设环形槽,宽0.5~1 mm,深约0.5 mm,且环形槽要与外圆保证同心。

②阀芯的精度允许时,可磨顺锥(即小端朝向高压区),在结构允许的情况下,可采用锥形台肩,台肩小端朝向高压区,有利于阀杆径向对中。

③仔细清除芯上各台肩及阀孔沉割槽边上的毛刺;仔细清除热处理件的氧化皮,并在转序时利用工位器具防止零件磕碰。

④装配过程中,要防止零件磕碰,注意清洁,各螺栓的预紧力要适当,以防阀孔变形。

⑤要保证液压系统的清洁度,防止油液被污染。

⑥提高阀体的铸造质量,减少阀芯的热处理残余应力,防止弯曲变形。

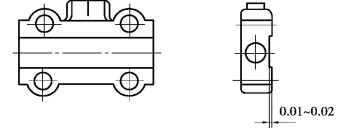

⑦对组合式换向阀,为消除阀片间结合面平面度对卡紧的影响,可使其中一个面的中间部分低1~2μm。这样既可减少阀孔的变形,又不影响结合面的密封,如图5.25所示。

图5.25 消除结合面平面度对卡紧影响的示意图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。