液压缸是液压传动的执行元件。它与主机工作机构有直接的联系,对不同的机种和机构,液压缸具有不同的用途和工作要求。因此,在设计液压缸之前,首先必须对整个液压系统进行工况分析,编制负载图,选定系统的工作压力(详见第9章);然后根据使用要求选择结构类型,按负载情况、运动要求、最大行程等确定其主要工作尺寸,进行强度、稳定性和缓冲验算;最后进行结构设计。

1)液压缸的设计内容和步骤

①选择液压缸的类型和各部分结构形式。

②确定液压缸的工作参数和结构尺寸。

③结构强度、刚度的计算和校核。

④导向、密封、防尘、排气及缓冲等装置的设计。

⑤绘制装配图、零件图、编写设计说明书。

下面着重介绍几项设计工作。

2)计算液压缸的结构尺寸

液压缸的结构尺寸主要有3个:缸筒内径D、活塞杆外径d和缸筒长度L。

(1)缸筒内径D

液压缸的缸筒内径D是根据负载的大小来选定工作压力或往返运动速度比,求得液压缸的有效工作面积,从而得到缸筒内径D,再从GB/T 2348—2018标准中选取最靠近的标准值作为所设计的缸筒内径。

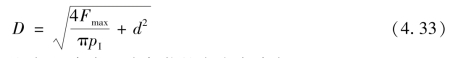

根据负载和工作压力的大小确定D:

①以无杆腔作工作腔时

②以有杆腔作工作腔时

式中 pΙ——缸工作腔的工作压力,可根据机床类型或负载的大小来确定;

Fmax——最大作用负载。

(2)活塞杆外径d

活塞杆外径d通常首先从满足速度或速度比的要求来选择,然后再校核其结构强度和稳定性。若速度比为λv,则该处应有一个带根号的式子,即

也可根据活塞杆受力状况来确定。

受拉力作用时,d=0.3~0.5D。

受压力作用:

pΙ<5 MPa时,d=0.5~0.55D;

5 MPa<pΙ<7 MPa时,d=0.6~0.7D;

pΙ>7 MPa时,d=0.7D。

(3)缸筒长度L

缸筒长度L由最大工作行程长度加上各种结构需要来确定,即

![]()

式中 l——活塞的最大工作行程;

B——活塞宽度,一般为(0.6-1)D;

A——活塞杆导向长度,取(0.6-1.5)D;

M——活塞杆密封长度,由密封方式确定;

C——其他长度。

一般缸筒的长度最好不超过内径的20倍。

另外,液压缸的结构尺寸还有最小导向长度H。

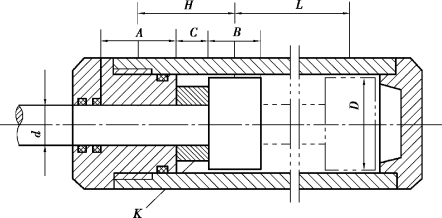

(4)最小导向长度的确定

当活塞杆全部外伸时,从活塞支承面中点到导向套滑动面中点的距离,称为最小导向长度H,如图4.19所示。如果导向长度过小,将使液压缸的初始挠度(间隙引起的挠度)增大,影响液压缸的稳定性。因此,设计时必须保证有一最小导向长度。

图4.19 油缸的导向长度K—隔套

对一般的液压缸,其最小导向长度应满足

![]()

式中 L——液压缸最大工作行程,m;

D——缸筒内径,m。

一般导向套滑动面的长度A,在D<80 mm时,取A=(0.6-1.0)D;在D>80 mm时,取A=(0.6-1.0)d。活塞的宽度B则取B=(0.6-1.0)D。为保证最小导向长度,过分增大A和B都是不适宜的,最好在导向套与活塞之间装一隔套K,隔套宽度C由所需的最小导向长度决定,即

采用隔套不仅能保证最小导向长度,还可改善导向套及活塞的通用性。

3)强度校核(https://www.xing528.com)

对液压缸的缸筒壁厚δ、活塞杆直径d和缸盖固定螺栓的直径,在高压系统中必须进行强度校核。

(1)缸筒壁厚校核

缸筒壁厚校核时,分薄壁和厚壁两种情况:当D/δ≥10时,为薄壁,壁厚可校核为

式中 D——缸筒内径;

pt——缸筒试验压力,当缸的额定压力pn≤16 MPa时,取pt=1.5pn;

[σ]——缸筒材料的许用应力,[σ]= 为材料的抗拉强度,n为安全系数,一般取n=5。

为材料的抗拉强度,n为安全系数,一般取n=5。

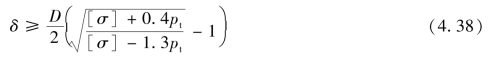

当D/δ<10时,为厚壁,壁厚可校核为

在使用式(4.37)、式(4.38)进行校核时,若液压缸缸筒与缸盖采用半环联接,δ应取缸筒壁厚最小处的值。

(2)活塞杆直径校核

活塞杆的直径d可校核为

式中 F——活塞杆上的作用力;

[σ]——活塞杆材料的许用应力,[σ]=σb/1.4。

(3)液压缸盖固定螺栓直径校核

液压缸盖固定螺栓直径可计算为

式中 F——液压缸负载;

z——固定螺栓个数;

k——螺纹拧紧系数,k=1.12~1.5;

[σ]=σs/(1.2~2.5),σs为材料的屈服极限。

4)液压缸稳定性校核

活塞杆受轴向压缩负载时,其直径d一般不小于长度L的1/15。当L/d≥15时,须进行稳定性校核,应使活塞杆承受的力F不能超过使它保持稳定工作所允许的临界负载Fk,以免发生纵向弯曲,破坏液压缸的正常工作。Fk的值与活塞杆材料性质、截面形状、直径、长度以及缸的安装方式等因素有关,验算可按材料力学有关公式进行。

5)缓冲计算

液压缸的缓冲计算主要是估计缓冲时缸中出现的最大冲击压力,以便用来校核缸筒强度、制动距离是否符合要求。缓冲计算中,如发现工作腔中的液压能和工作部件的动能不能全部被缓冲腔所吸收时,制动中就可能产生活塞和缸盖相碰现象。

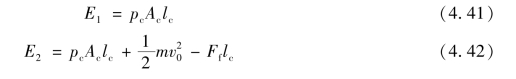

液压缸在缓冲时,缓冲腔内产生的液压能E1和工作部件产生的机械能E2分别为

式中 pc——缓冲腔中的平均缓冲压力;

pp——高压腔中的油液压力;

Ac,Ap——缓冲腔、高压腔的有效工作面积;

lc——缓冲行程长度;

m——工作部件质量;

v0——工作部件运动速度;

Ff——摩擦力。

式(4.42)中,等号右边第一项为高压腔中的液压能,第二项为工作部件的动能,第三项为摩擦能。当E1=E2时,工作部件的机械能全部被缓冲腔液体所吸收,由上两式得

如缓冲装置为节流口可调式缓冲装置,在缓冲过程中的缓冲压力逐渐降低,假定缓冲压力线性地降低,则最大缓冲压力(即冲击压力)为

如缓冲装置为节流口变化式缓冲装置,则由于缓冲压力pc始终不变,最大缓冲压力的值见式(4.43)。

6)液压缸设计中应注意的问题

液压缸的设计和使用正确与否,直接影响它的性能和易否发生故障。在这方面,经常碰到的是液压缸安装不当、活塞杆承受偏载、液压缸或活塞下垂以及活塞杆的压杆失稳等问题。因此,在设计液压缸时,必须注意以下6点:

①尽量使液压缸的活塞杆在受拉状态下承受最大负载,或在受压状态下具有良好的纵向稳定性。

②考虑液压缸行程终了处的制动问题和液压缸的排气问题。缸内如无缓冲装置和排气装置,系统中需有相应的措施,但并非所有的液压缸都要考虑这些问题。

③正确确定液压缸的安装、固定方式。例如,承受弯曲的活塞杆不能用螺纹联接。液压缸不能在两端用键或销同时固定,只能在一端固定,为的是不致阻碍它在受热时的膨胀。例如,冲击载荷使活塞杆压缩,定位件须设置在活塞杆端。

④液压缸各部分的结构需根据推荐的结构形式和设计标准进行设计,尽可能做到结构简单、紧凑,加工、装配和维修方便。

⑤在保证能满足运动行程和负载力的条件下,应尽可能地缩小液压缸的轮廓尺寸。

⑥要保证密封可靠,防尘良好。液压缸可靠的密封是其正常工作的重要因素。如泄漏严重,不仅降低液压缸的工作效率,甚至会使其不能正常工作(如满足不了负载力和运动速度要求等)。良好的防尘措施有助于提高液压缸的工作寿命。

总之,液压缸的设计内容不是一成不变的。根据具体的情况,有些设计内容可不做或少做,也可增大一些新的内容。设计步骤可能要经过多次反复修改,才能得到正确、合理的设计结果。在设计液压缸时,正确选择液压缸的类型是所有设计计算的前提。在选择液压缸的类型时,要从机器设备的动作特点、行程长短、运动性能等要求出发,同时还要考虑主机的结构特征给液压缸提供的安装空间和具体位置等相关因素。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。