1.主轴颈磨床修整程序一览表

修整器CNC主程序和子程序一览表如表6-18和表6-19所示。

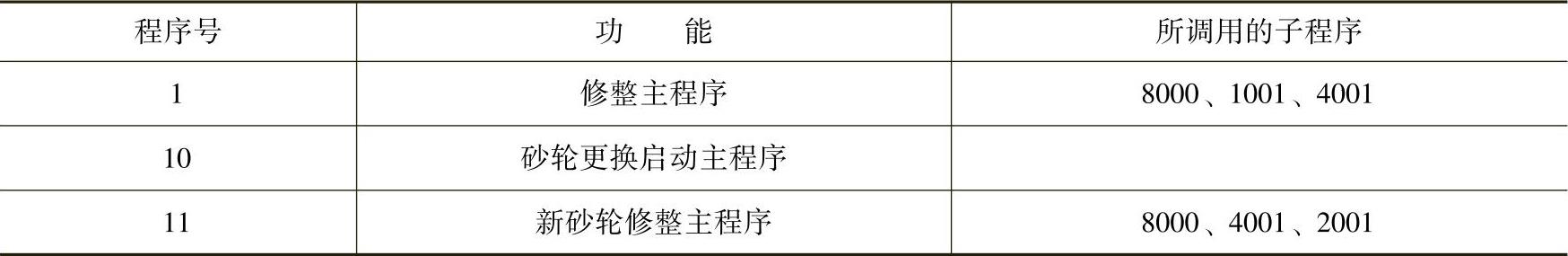

表6-18 修整器CNC主程序

表6-19 修整器CNC子程序

(续)

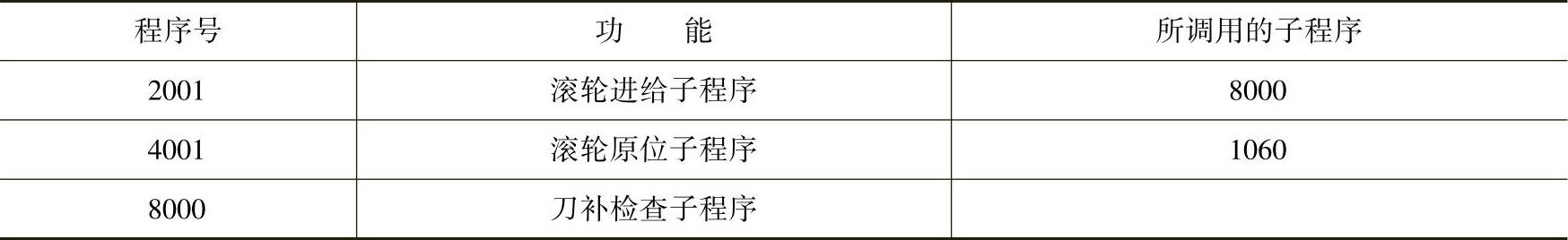

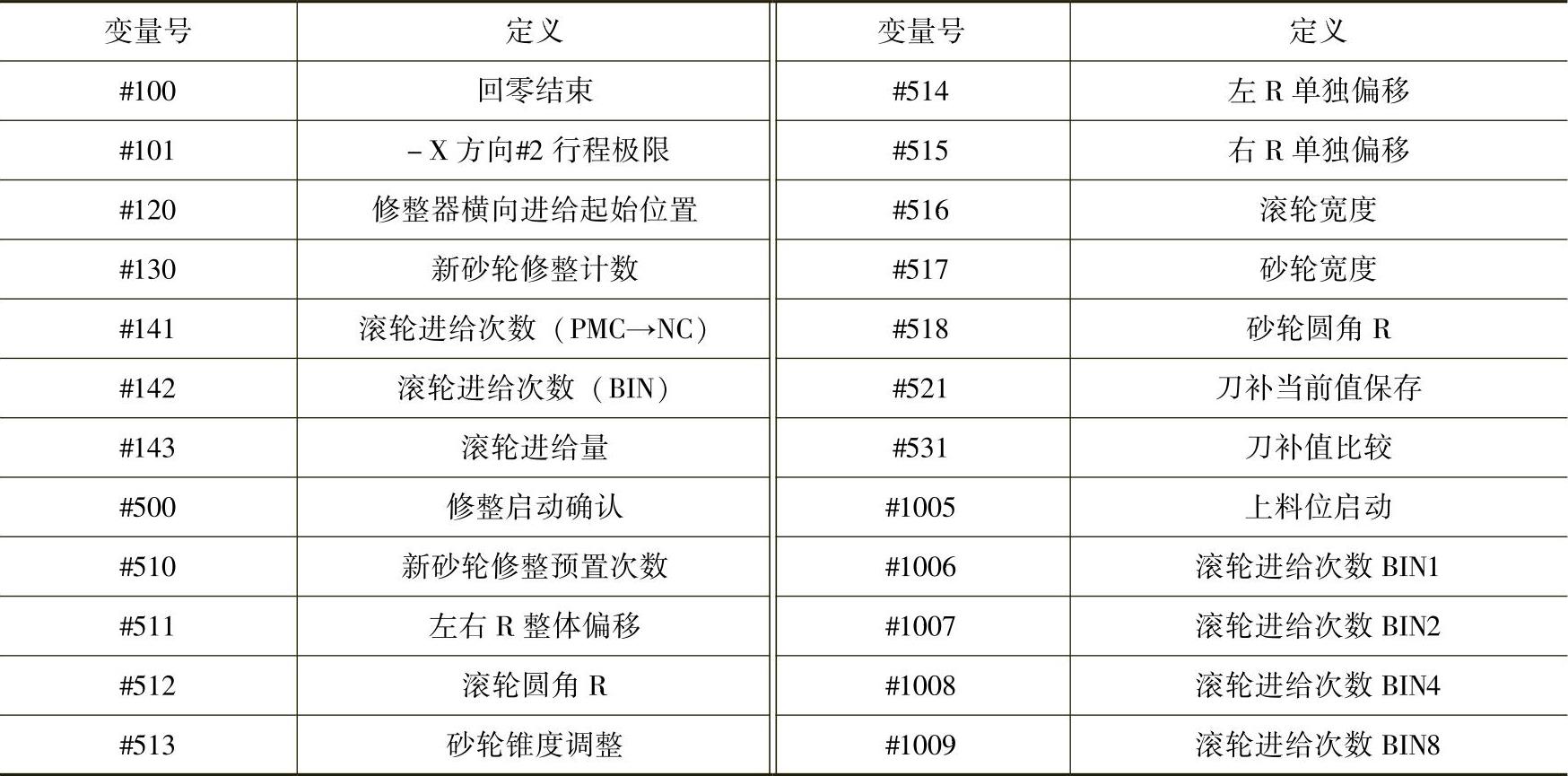

2.主轴颈磨床修整宏变量

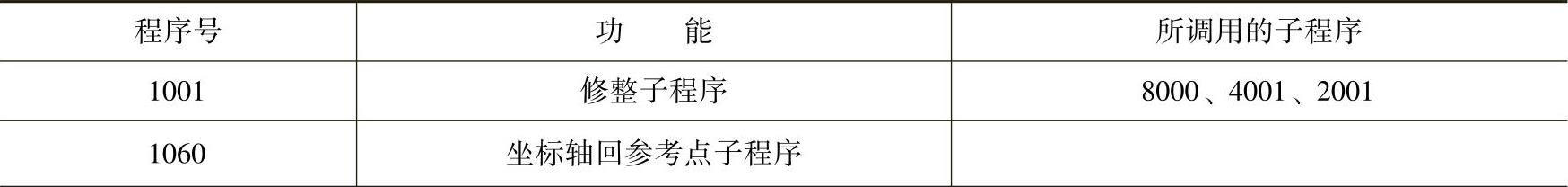

ZD30曲轴主轴颈修整通道宏变量的定义如表6-20所示。

表6-20 主轴颈修整通道宏变量定义

3.主轴颈磨床修整通道M代码

主轴颈磨床修整通道M代码见表6-21。

表6-21 主轴颈磨床修整通道M代码

4.主程序

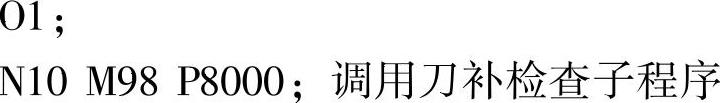

(1)修整主程序O1

修整主程序O1流程图如图6-55所示。该程序的调用有两种情况:一是在自动磨削循环中,由通道1发出M52修整启动代码来启动;二是通过操作面板上的“修整启动”按钮来启动。

图6-55 修整主程序O1流程图

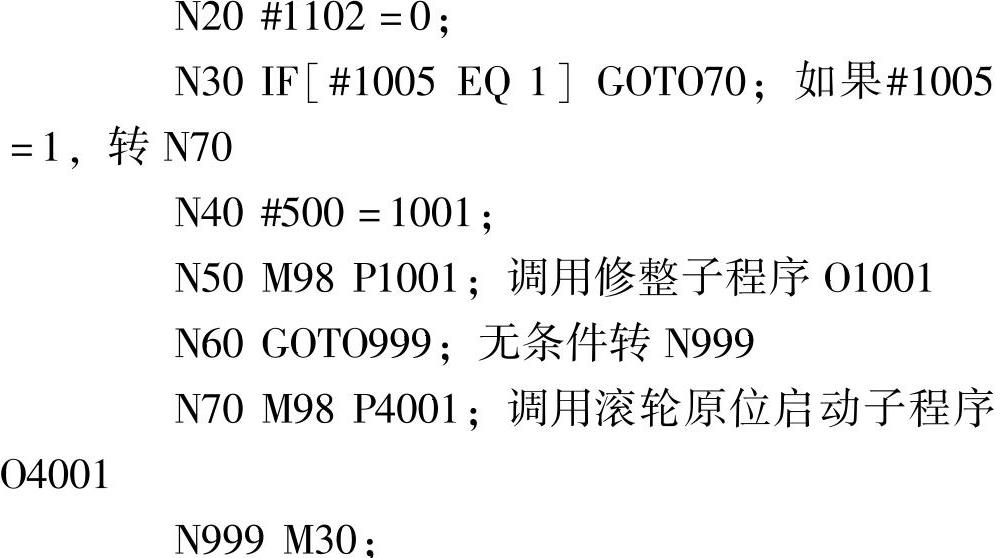

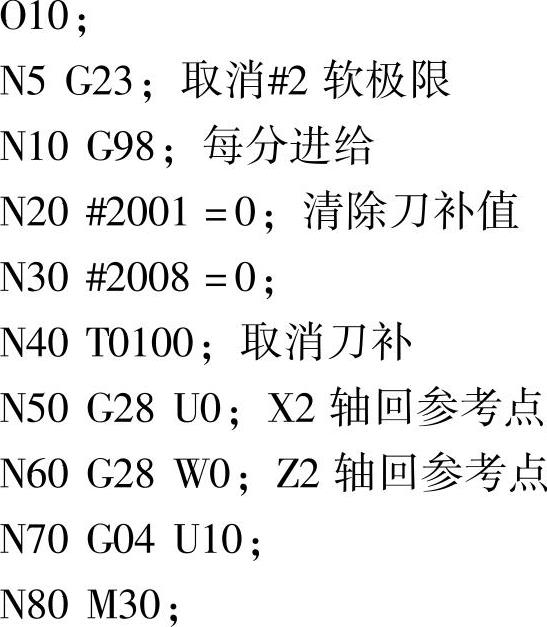

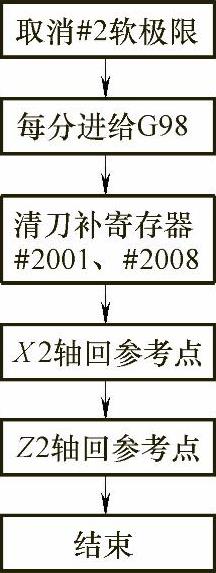

(2)砂轮更换启动主程序O10

按“砂轮更换”按钮,启动通道1中O10程序的同时,也启动通道2中砂轮更换启动程序O10,其目的是清除通道2中的刀具补偿值,同时让X2和Z2两个坐标轴回零,以方便砂轮更换操作。通道2中砂轮更换启动程序O10流程图如图6-56所示。

图6-56 砂轮更换启动主程序O10流程图

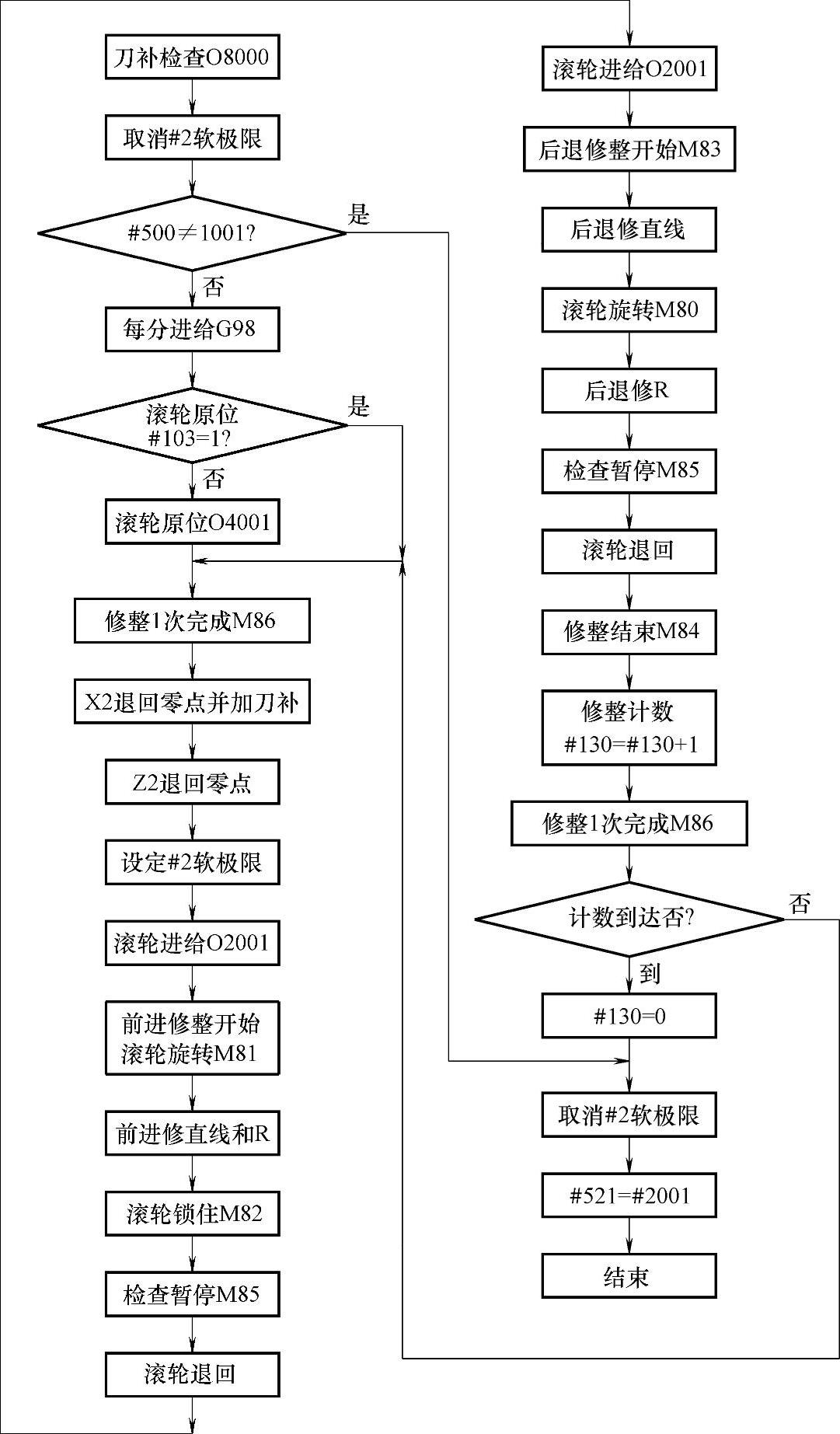

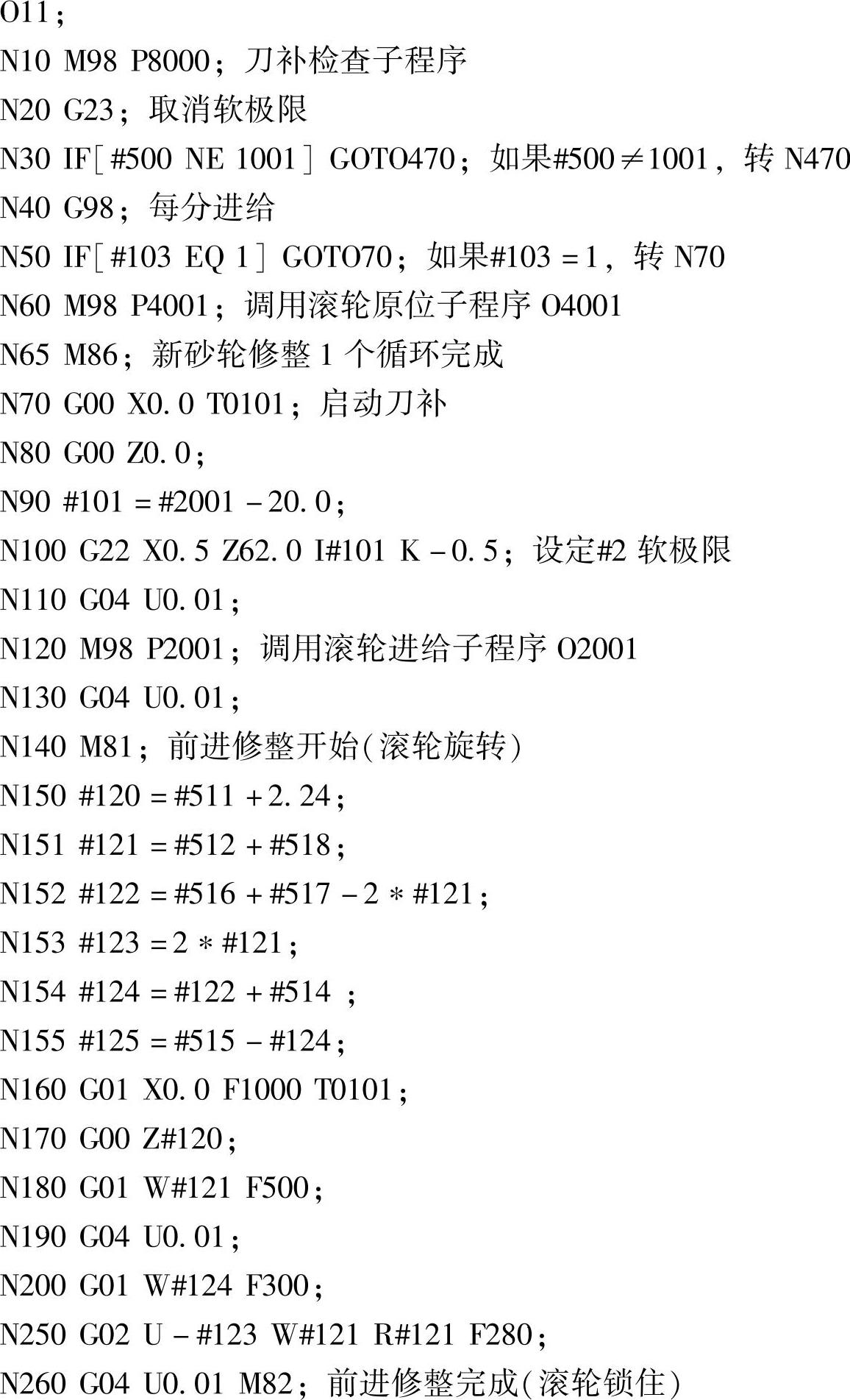

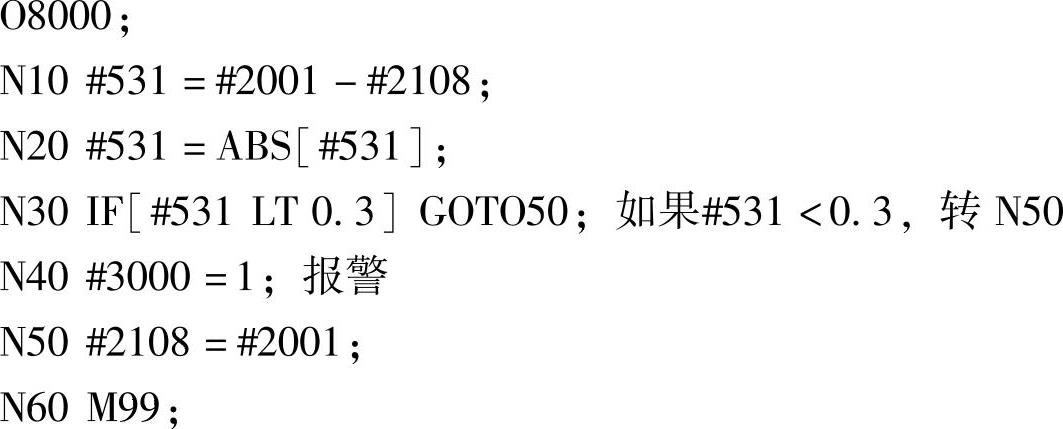

(3)新砂轮修整主程序O11

新砂轮修整主程序O11流程图如图6-57所示。调用该程序前需要完成砂轮的侧修,即该程序不对砂轮宽度进行修整。除此之外,该程序还具有如下特点。

① 由于新砂轮修整量较大,程序中设定了修整计数变量#130,当#130小于修整次数设定值#510时,修整将自动循环往复。

② 每次前进修整和后退修整结束都可通过M85代码,使修整过程暂停,以便检查修整情况。用M85暂停或重启修整循环,需要有修整操作面板上的“修整器横向检查”开关的配合。

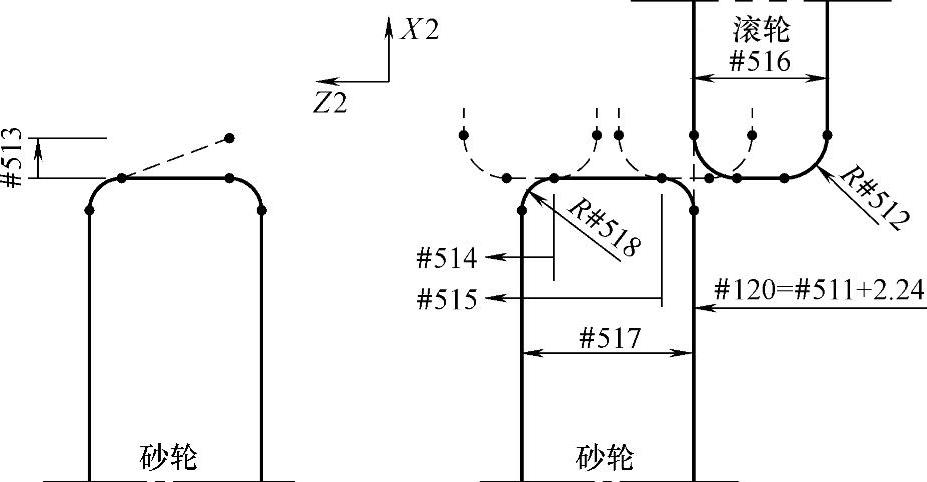

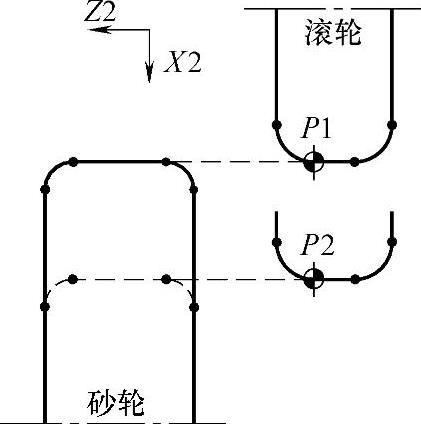

③ 主轴颈磨削砂轮及滚轮示意图如图6-58所示。图中#120为修整起始Z向坐标;#120值的大小可由#511调整。如果右侧R大于左侧R,说明当前#511的值偏大,应减小它;如果右侧R小于左侧R,说明当前#511的值偏小,应加大它。

④ 如果需要单独偏移左侧R,则调整#514变量的值;如果需要单独偏移右侧R,则调整#515变量的值。

⑤ 如果需要进行砂轮的锥度调整,可适当调整#513变量的设定值。

⑥ 砂轮宽度#517=32.02;砂轮圆角#518=3.0;滚轮宽度#516=22.225;滚轮圆角#512=4.75。如果发现砂轮圆角不理想,适当调整滚轮圆角#512的设定值。若砂轮圆角小于3.0mm,应当适当增加滚轮圆角的设定值;反之,若砂轮圆角大于3.0mm,应当适当减小滚轮圆角的设定值。

⑦ 新砂轮修整包含多次循环,而每次循环结束需要对各M代码指令复位。因此,加入新砂轮1次修整完成确认M86代码,来实现每1次循环结束时M代码指令的复位。(https://www.xing528.com)

⑧ 后退修整开始无需等待1通道的M35代码。

图6-57 新砂轮修整主程序O11流程图

图6-58 主轴颈磨削砂轮及滚轮示意图

5.子程序

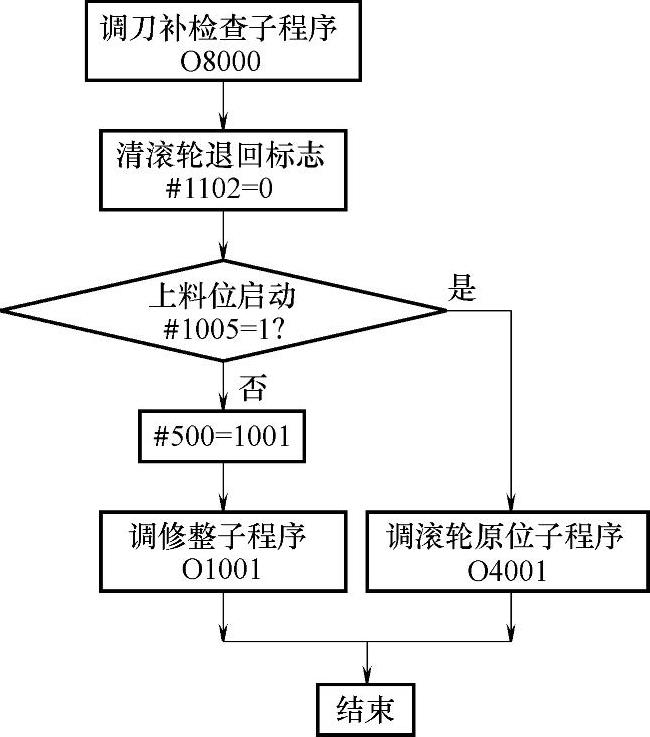

(1)修整刀补检查子程序O8000

为安全起见,对于修整通道也设计刀补检查子程序O8000,用以检查滚轮进给的刀具补偿值是否超标。判断是否正常的标准是两次相邻的修整中,刀具补偿偏差值不能超过0.3mm。#2001为当前的刀补值,#2108为上一次修整的刀补值。

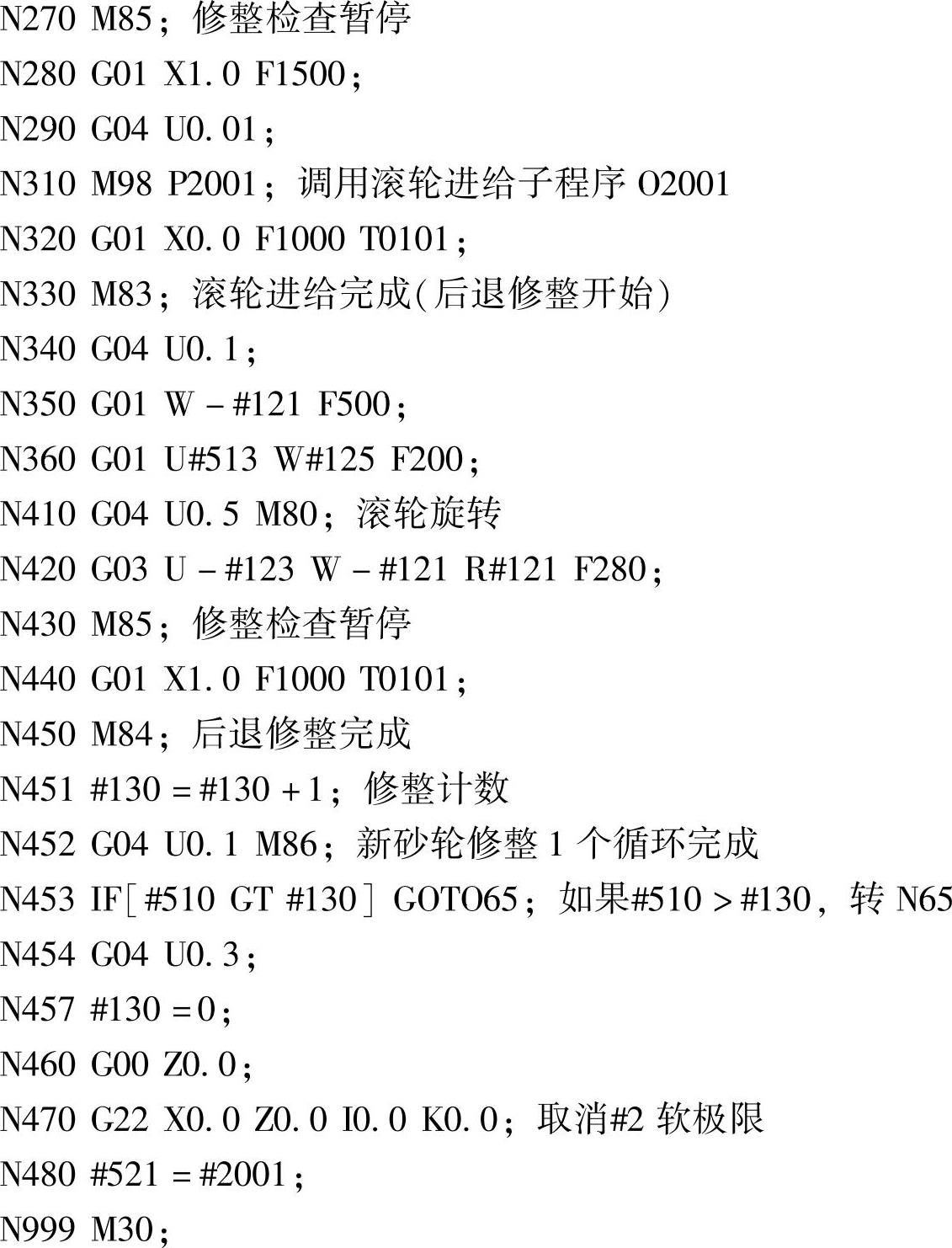

修整刀补检查子程序O8000清单如下。

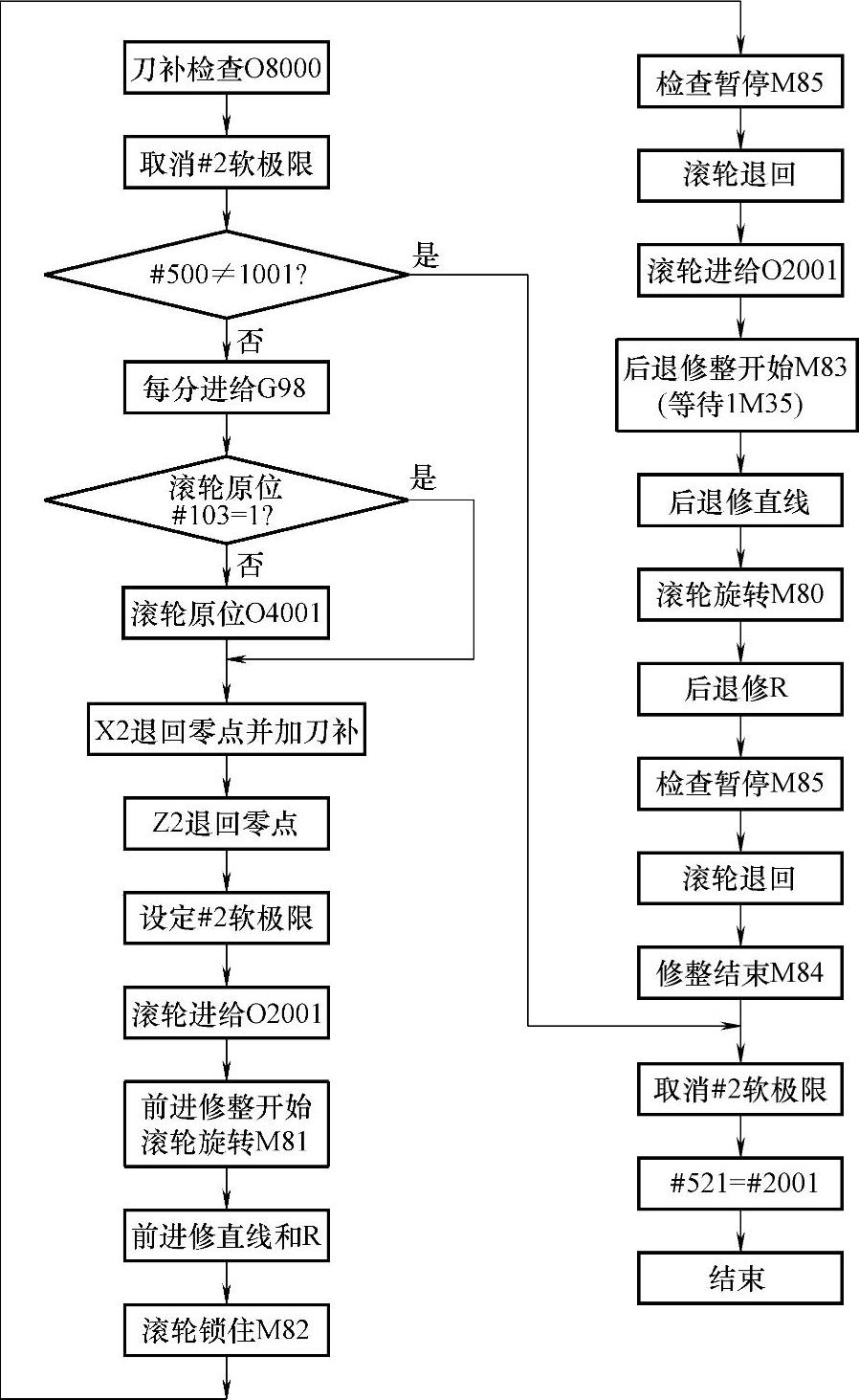

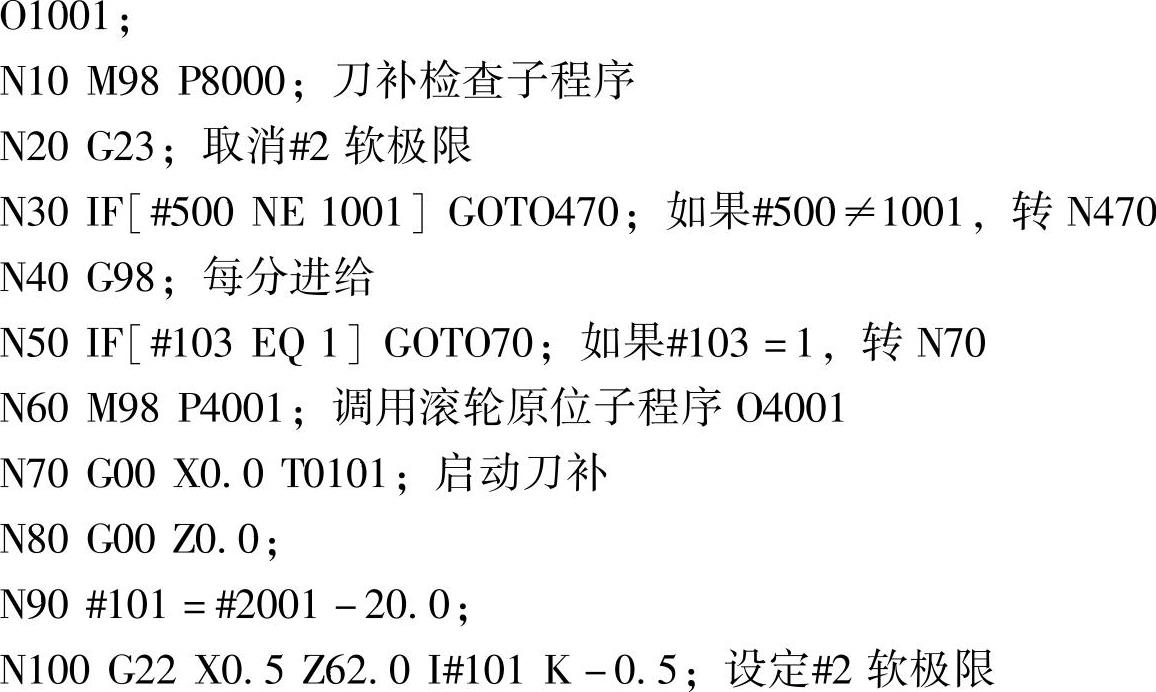

(2)修整子程序O1001

砂轮修整子程序O1001流程图如图6-59所示。它与新砂轮修整主程序O11流程图大致相同。所不同的是以下几方面。

① 修整循环只有1次循环,循环结束,各M代码指令复位,无需M86代码来对它们复位。

② 后退修整属精修,必须等待1通道M35代码。

图6-59 砂轮修整子程序O1001流程图

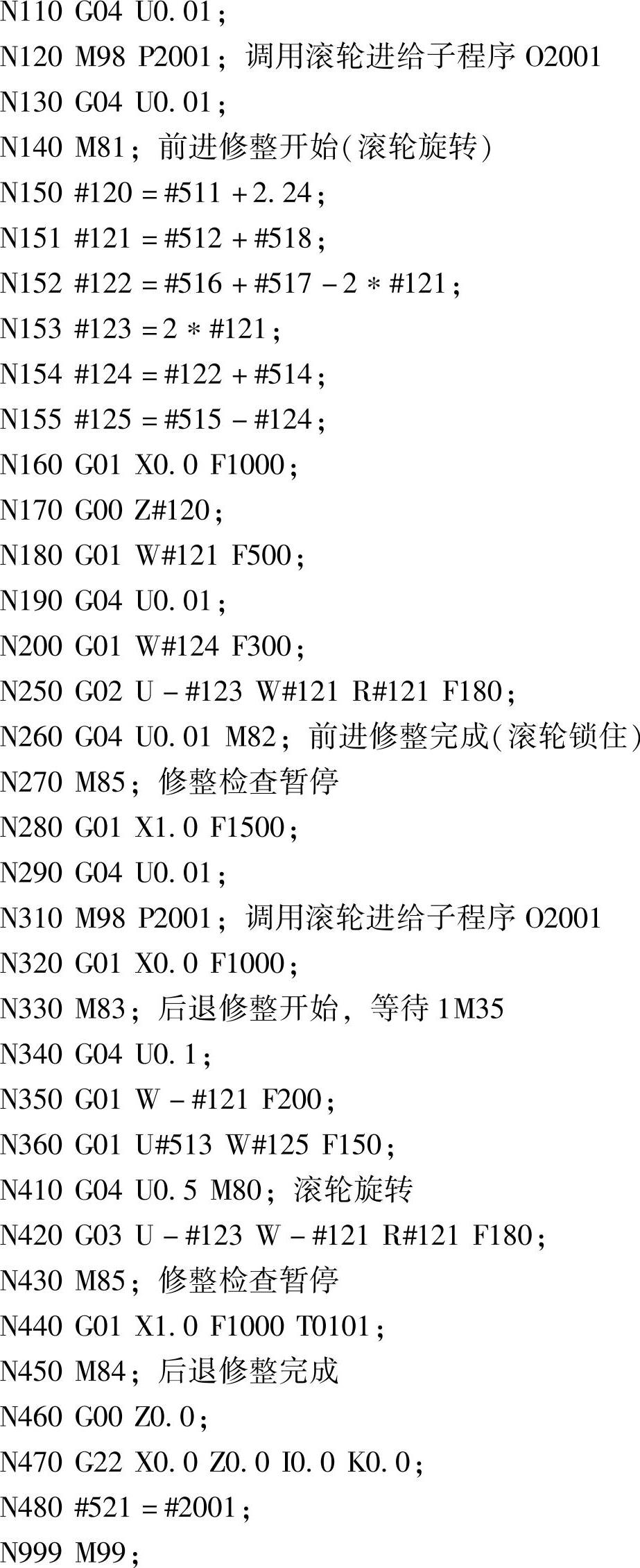

(3)滚轮原位子程序O4001

机床回上料位时,滚轮回原位。滚轮原位Z向坐标为Z2轴坐标零点;X方向为浮动原位,该位置随砂轮直径的不断缩小而不断前移。如图6-60滚轮原位示意图所示,当砂轮直径变化后,滚轮原位将从图中P1点变为P2点。

图6-60 滚轮原位示意图

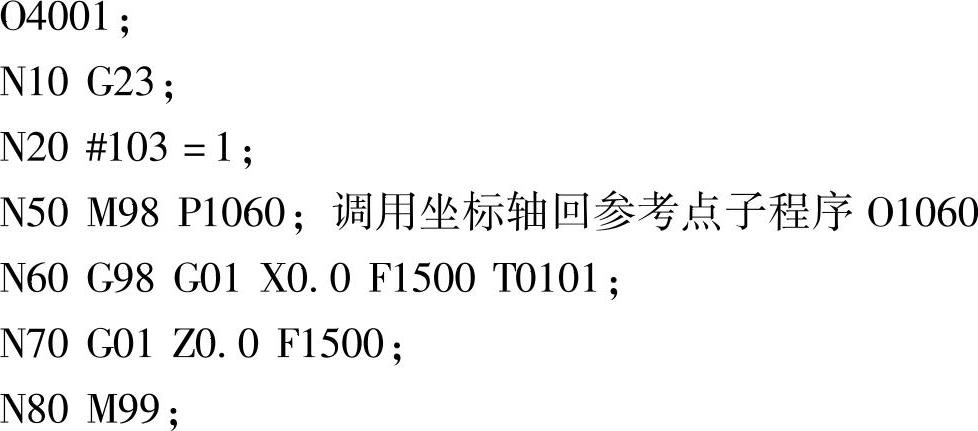

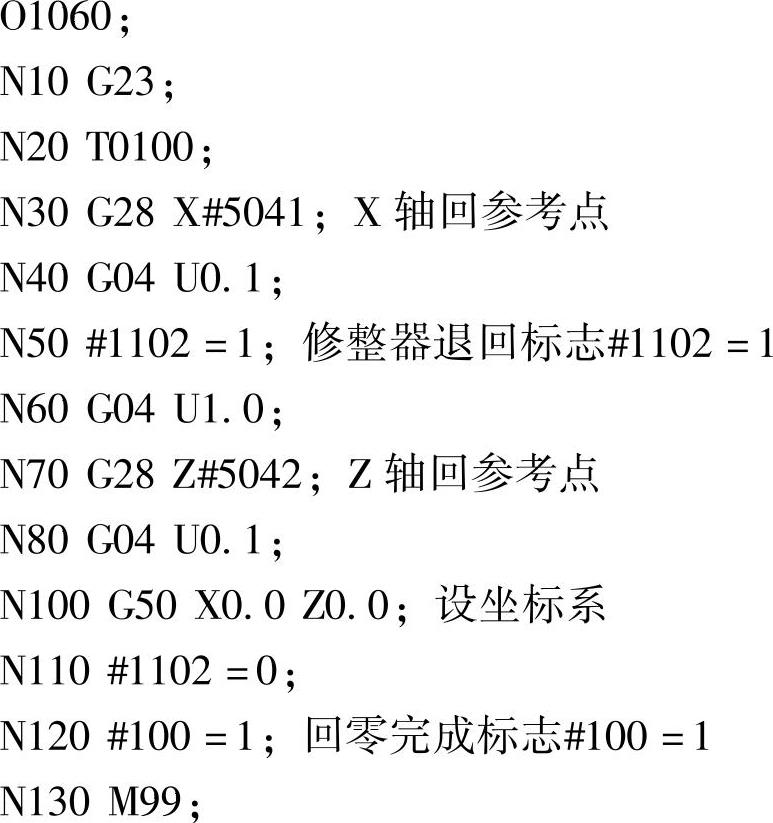

(4)坐标轴回参考点子程序O1060

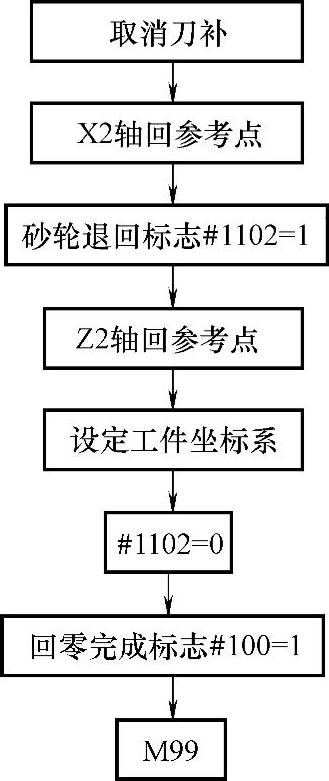

修整坐标轴回参考点子程序O1060流程图如图6-61所示。该子程序的功能是让修整通道坐标轴从当前位置回到参考点,并完成工件坐标系的设定。坐标轴回零的顺序是先X2轴回零,然后Z2轴回零。Z2轴回零的启动需要砂轮退回标志信号#1102=1。

图6-61 修整坐标轴回参考点子程序O1060流程图

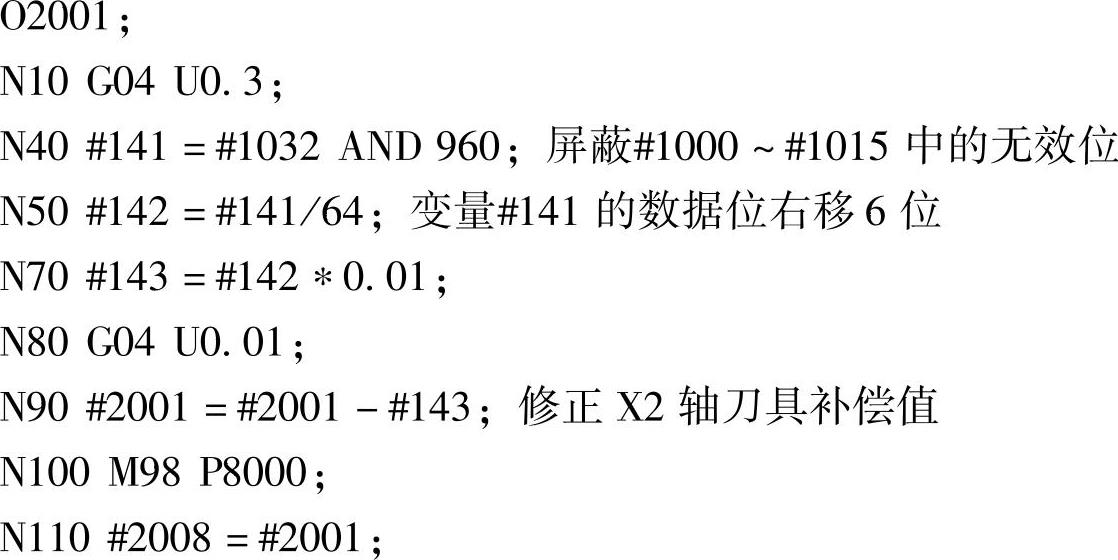

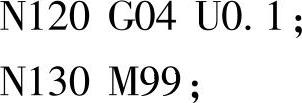

(5)滚轮进给子程序O2001

滚轮进给子程序O2001的作用是根据设定的修整进给量,调整滚轮进给X2轴的刀具补偿值。修整进给量通过接口信号#1006~#1009,以4位二进制编码从PMC传送到宏程序,修整进给量的设定单位为0.01mm。滚轮进给刀补计算如图6-62所示。

图6-62 滚轮进给刀补计算

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。