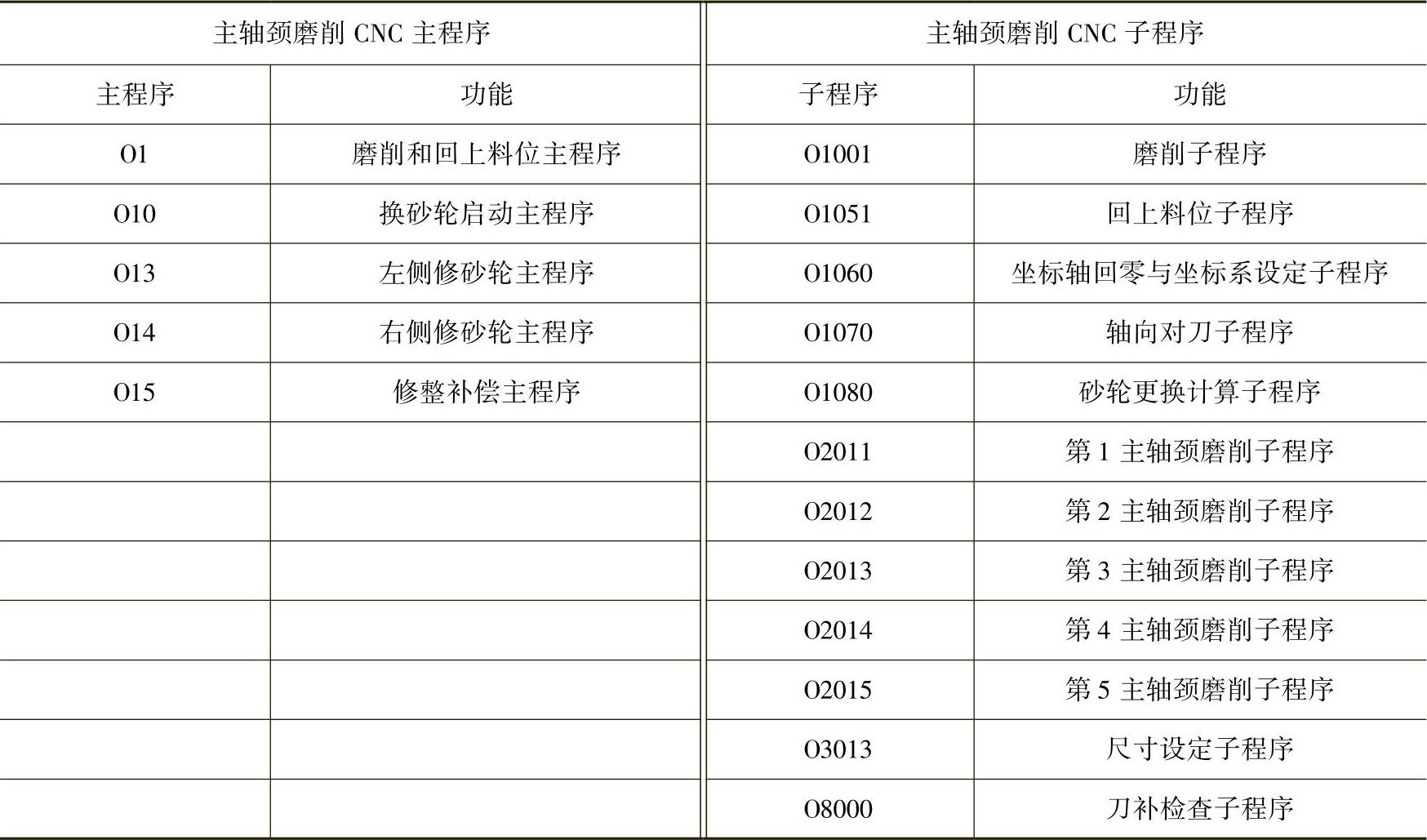

1.程序一览表

ZD30曲轴主轴颈磨削通道主程序和子程序清单见表6-15。

表6-15 主轴颈磨削CNC程序一览表

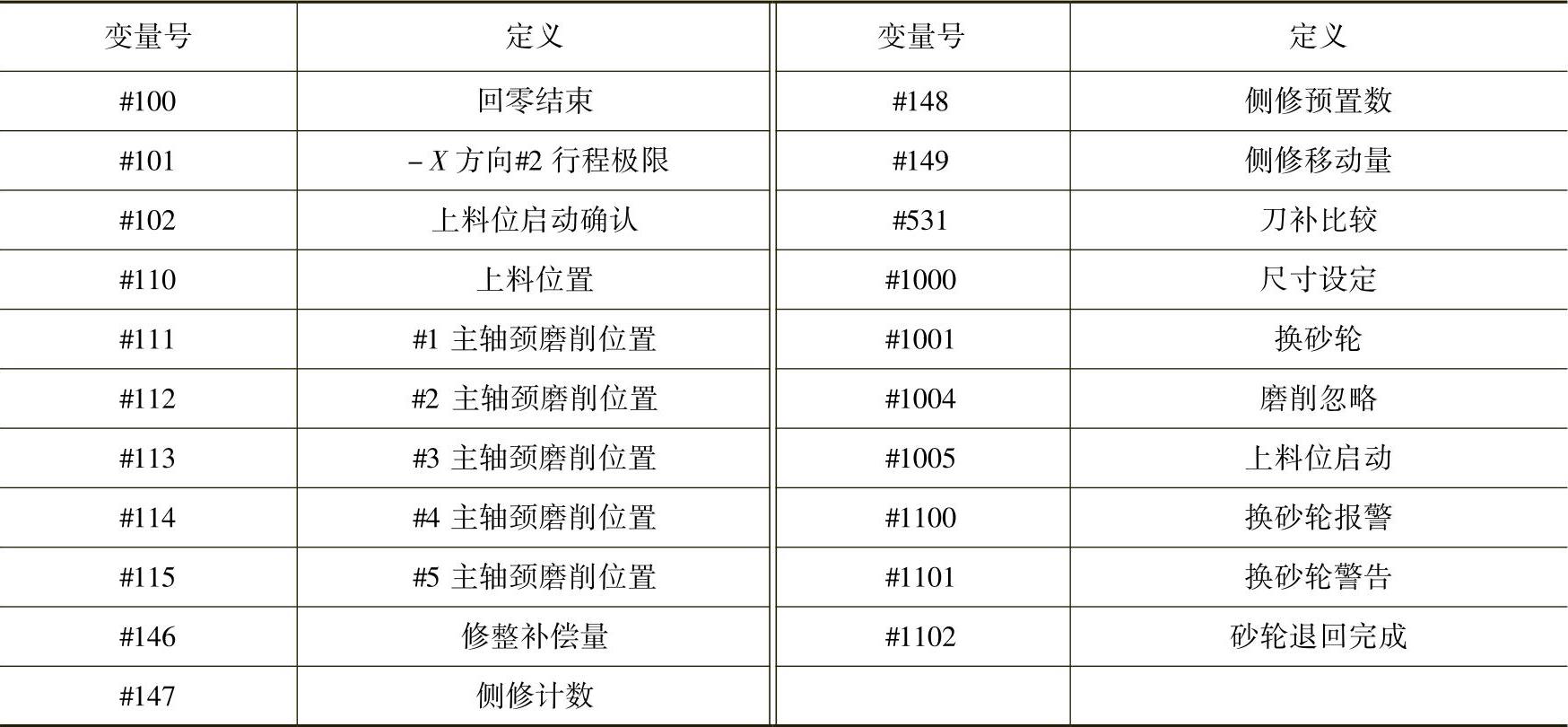

2.磨削通道宏变量

ZD30曲轴主轴颈磨削通道宏变量的定义如表6-16所示。

表6-16 主轴颈磨削通道宏变量定义

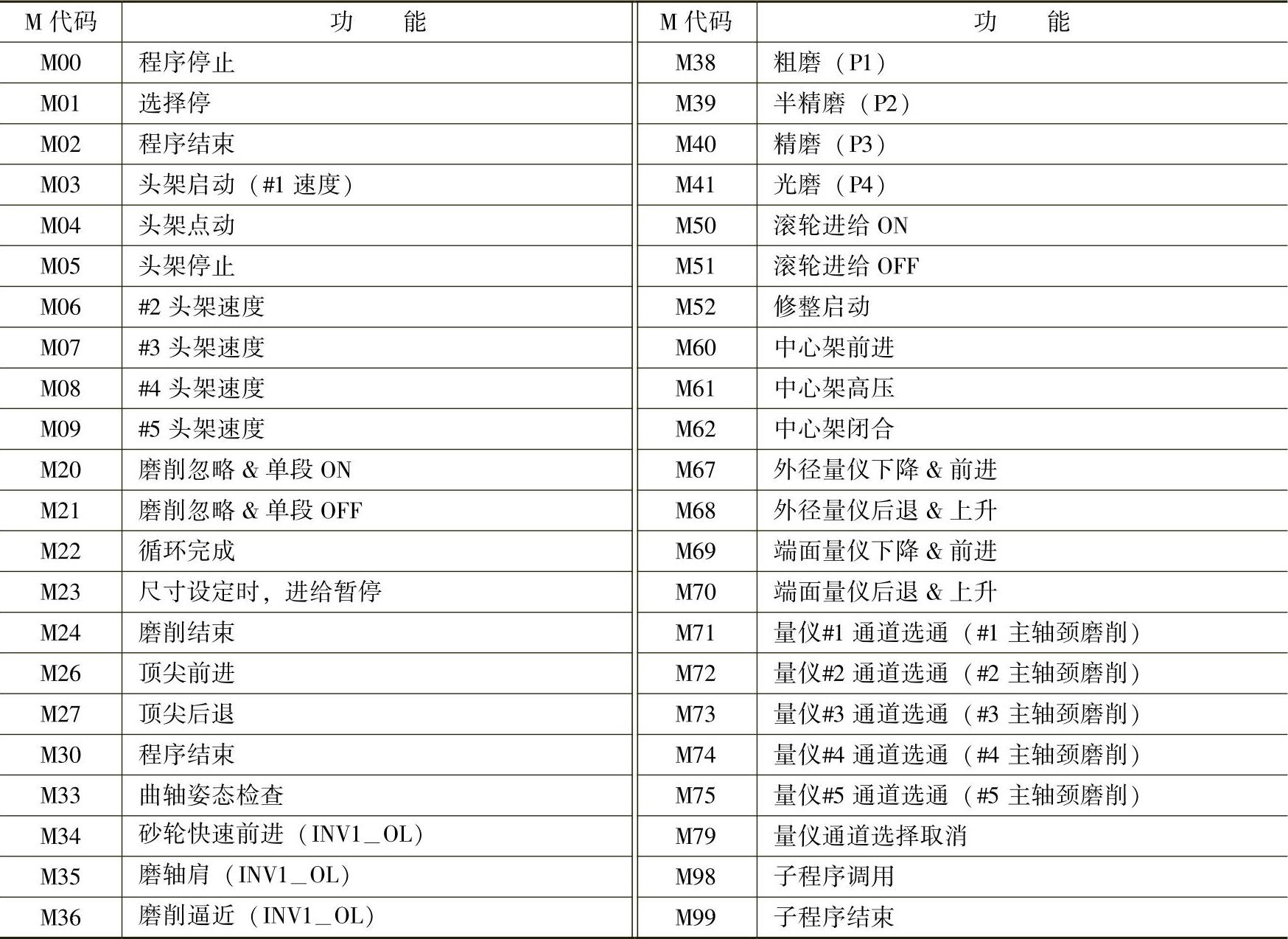

3.磨削通道M代码

主轴颈磨床磨削通道M代码一览表如表6-17所示。

表6-17 主轴颈磨床磨削通道M代码

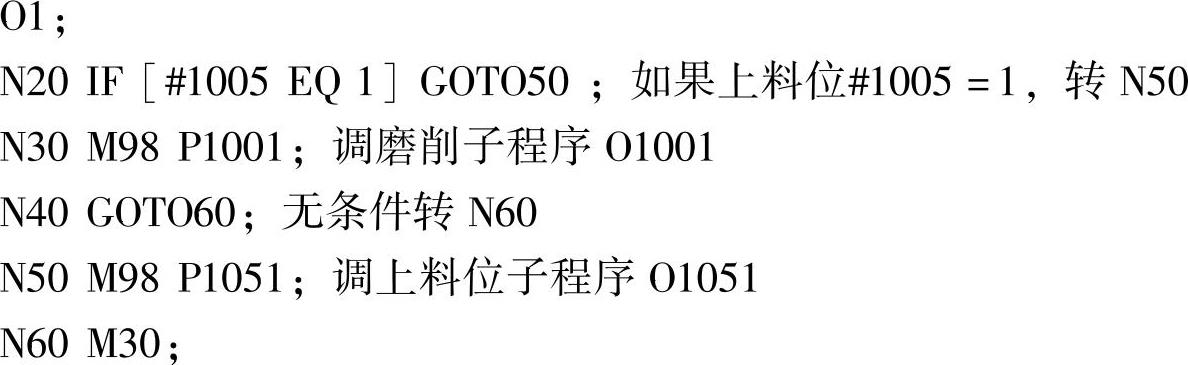

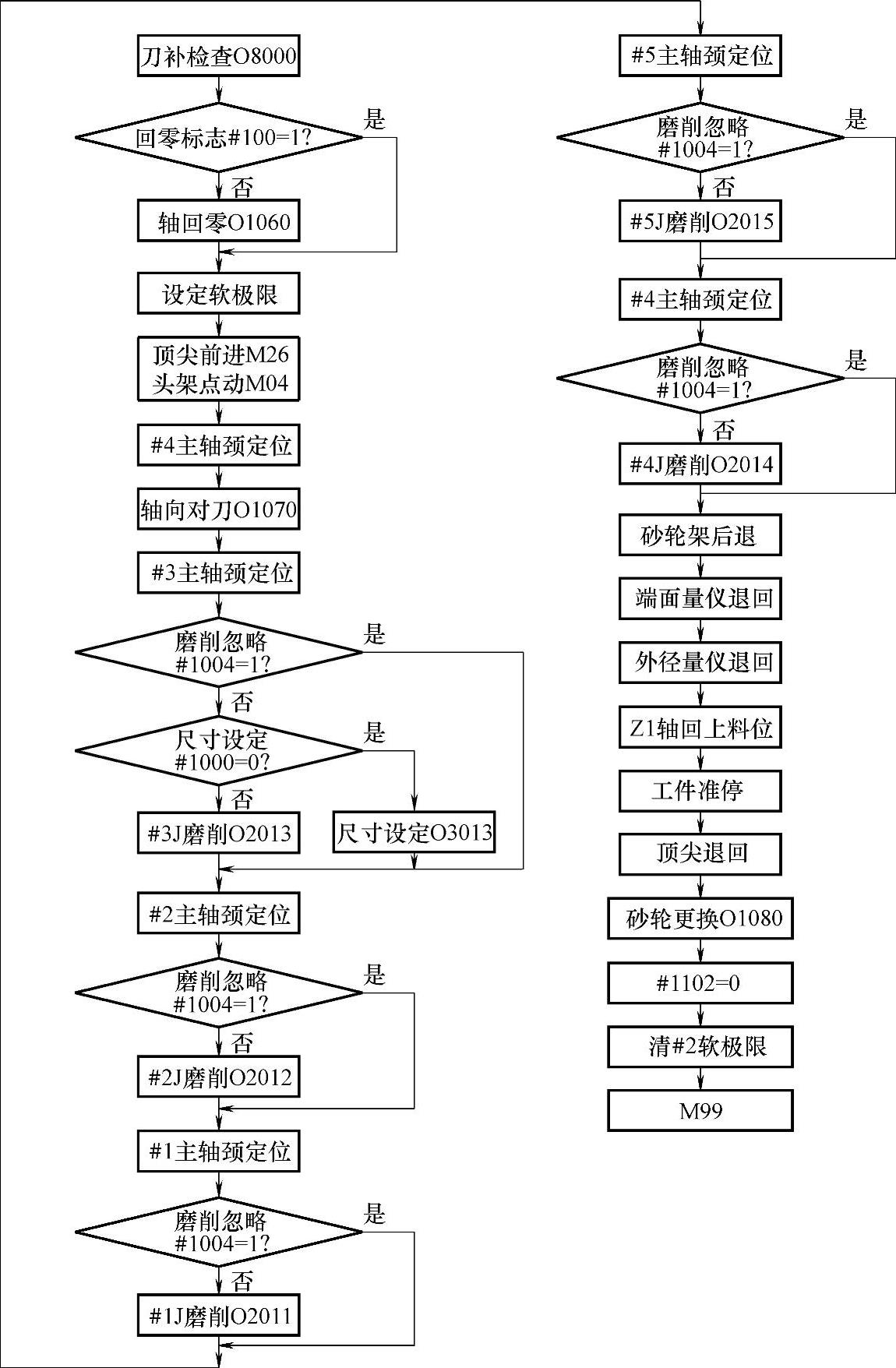

4.磨削通道主程序

(1)磨削主程序O1

磨削主程序O1包含磨削循环和回上料位循环两个部分,其程序流程图如图6-42所示。

磨削循环的启动需确认机床原位以及自动循环启动条件。机床原位条件是:尾座顶尖退回、端面量仪退回/上升、外径量仪退回/上升、中心架退回、砂轮架完全退回、头架在准停位置、工作台在上料位置、修整器在原位。自动循环启动条件是:机床在原位、砂轮已启动、“报警”灯已灭、“NC运行”灯已灭、“电源”、“机床准备”、“NC准备”、“机床原位”灯已亮、量仪在自动方式、“手动/自动”选择开关置自动、“NC方式开关”置自动。

图6-42 磨削主程序O1流程图

机床各坐标轴全部采用绝对位置检测,只要坐标轴零点不丢失,一般不需要建立参考点的回零操作。但为了机床的调整和上下料方便,设置了自动返回上料位的操作,这也称为机床原位返回操作。操作步骤如下。

① 如有故障,复位清除。

② “手动/自动”选择开关置手动。

③ 退回端面量仪和外径量仪。

④ 如果头尾座不在正确的位置,将头尾座停在准停位置。

⑤ 按“上料位启动”按钮。先是X1轴回零,然后Z1轴回零,最后尾座退回。

(2)砂轮更换启动主程序O10

更换砂轮时,先“手动/自动”开关置“手动”,停止砂轮旋转。然后选择NC自动方式,按“换砂轮启动”按钮,自动调出O10程序,并运行之,其目的是清除刀补,砂轮罩全后退,砂轮架退回原位。砂轮更换启动主程序O10流程图见图6-43。

图6-43 砂轮更换启动主程序O10流程图

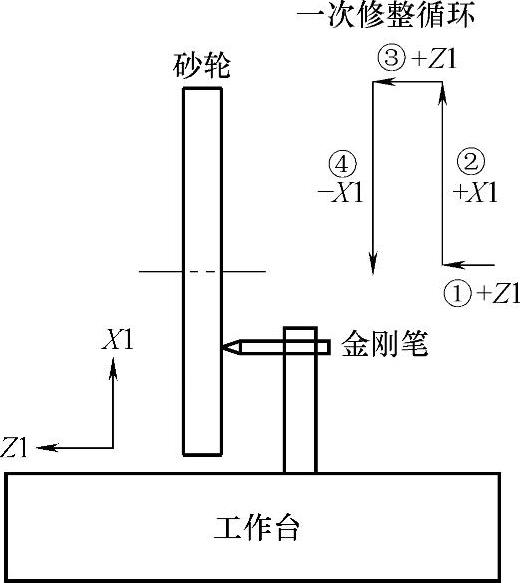

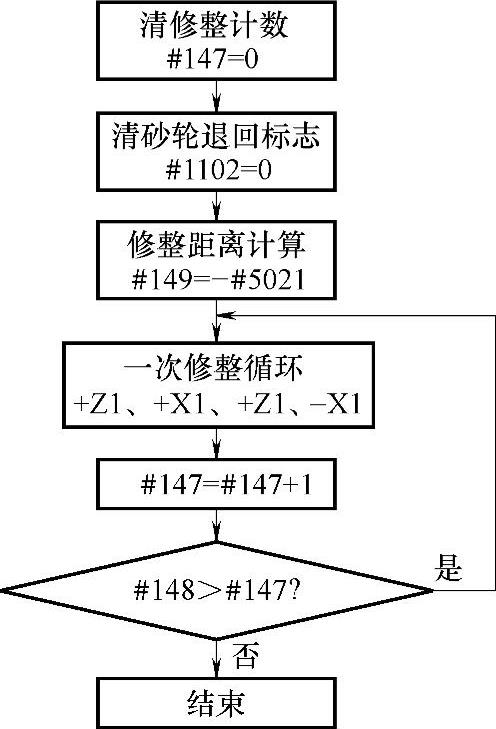

(3)左侧砂轮修整主程序O13

左侧砂轮修整示意图如图6-44所示。金刚笔固定在工作台上,利用砂轮架轴X1和工作台轴Z1的运动完成左侧砂轮修整。一次修整循环为:+Z1进给→+X1进给→+Z1进给→-X1进给。左侧砂轮修整主程序O13流程图见图6-45。

图6-44 左侧砂轮修整示意图

图6-45 左侧砂轮修整主程序O13流程图

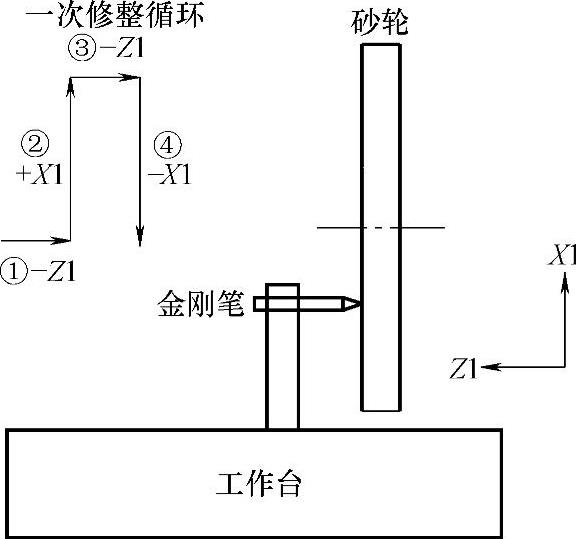

(4)右侧砂轮修整主程序O14

右侧砂轮修整示意图如图6-46所示。金刚笔固定在工作台上,利用砂轮架轴X1和工作台轴Z1的运动完成右侧砂轮修整。一次修整循环为:+Z1进给→+X1进给→+Z1进给→-X1进给。右侧砂轮修整主程序O14流程图见图6-47。

图6-46 右侧砂轮修整示意图

图6-47 右侧砂轮修整主程序O14流程图

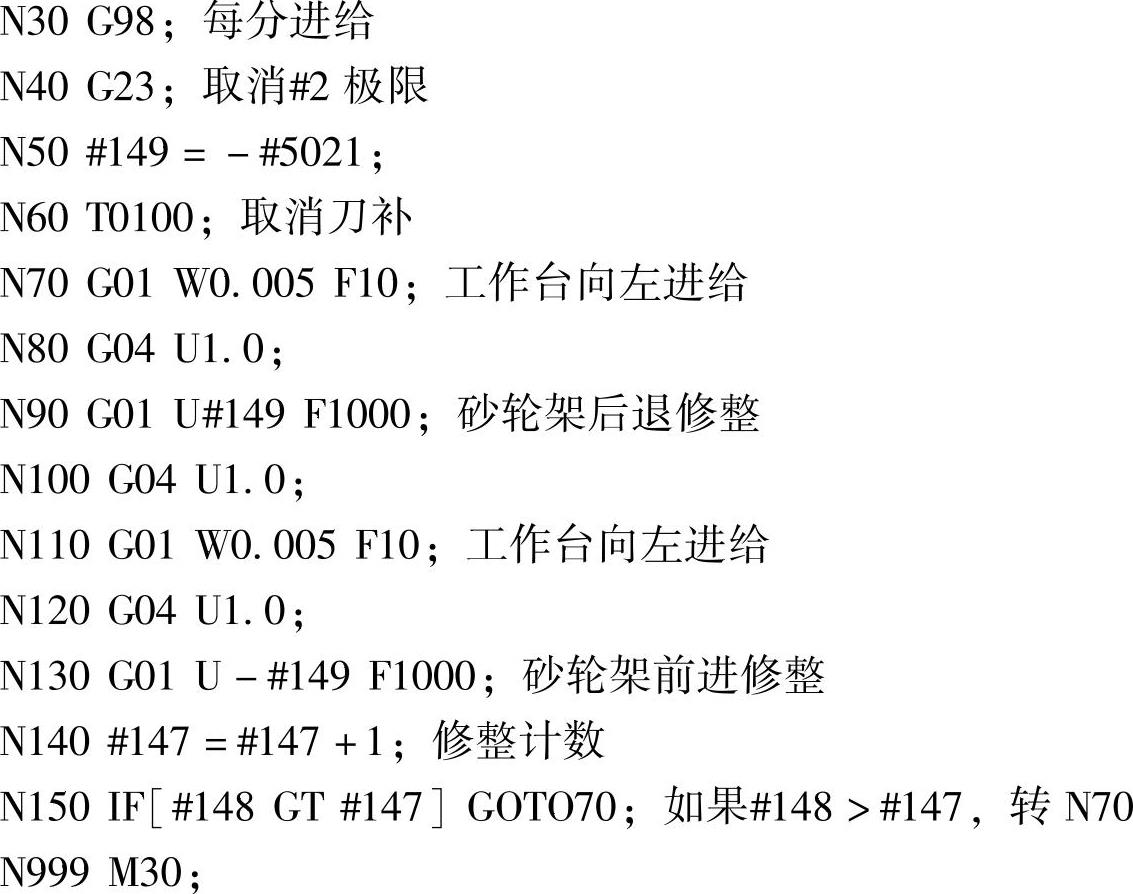

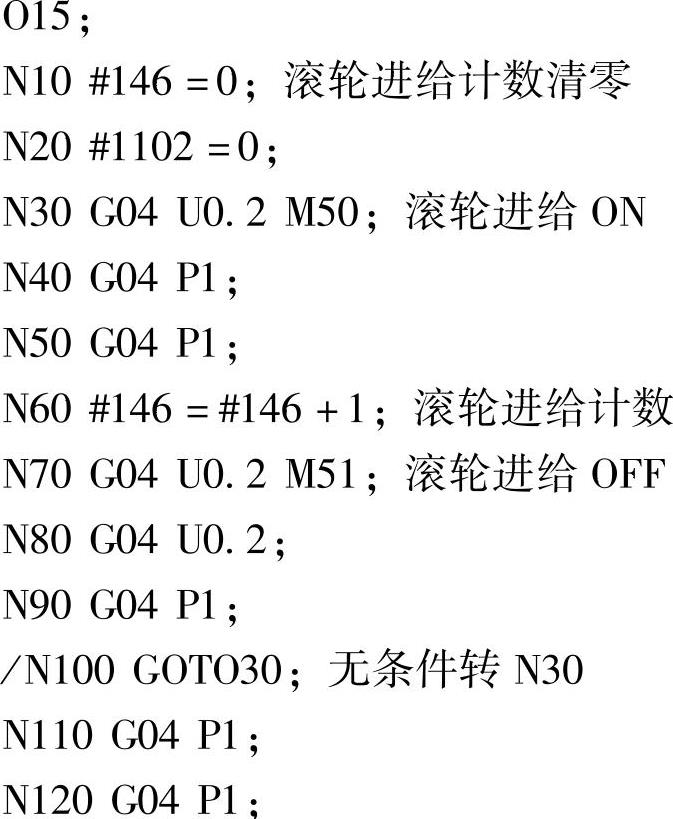

(5)修整补偿主程序O15

在正常的磨削循环中,每次轴颈磨削完成,自动修整砂轮,而且通过外径量仪自动修正砂轮架进给轴X1的刀具补偿寄存器。但在某些场合,还需要单独进行砂轮修整操作,为此在机床操作面板上设有“修整启动”按钮。此时的修整,同样需要修正砂轮架进给轴X1的刀具补偿寄存器。为此,在通道1专门设计修整补偿主程序O15。当按“修整启动”按钮启动修整时,在通道1将自动调出O15程序并运行之。修整补偿主程序O15流程图如图6-48所示。O15程序清单如下。

图6-48 修整补偿主程序O15流程图

5.磨削通道子程序

(1)磨削子程序O1001

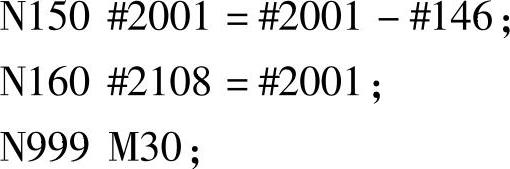

磨削子程序O1001流程图如图6-49所示。主轴颈磨削的轴向定位以#4主轴颈止推面为基准,因此,在开始磨削前,调用O1070对刀程序以确定各主轴颈的Z向尺寸。该程序只调用一次。5个主轴颈的磨削顺序是:#3→#2→#1→#5→#4。

磨削子程序O1001考虑了对单个主轴颈磨削的忽略。当操作面板上“磨削忽略/正常”开关选择磨削忽略,程序运行到下一磨削位置进入进给暂停(通过M20代码实现),从而忽略磨削。如果有多个位置需要忽略,按“循环启动”按钮,逐步将工作台移动到下一磨削位置。忽略结束,需要启动磨削,将“磨削忽略/正常”开关置“正常”位置,按“循环启动”按钮。

尺寸设定子程序一般是更换新砂轮后,用于新刀补尺寸的设定。要做此操作,需要将操作面板上“尺寸设定”开关置ON。完成设定后应再将此开关置OFF。

磨削子程序O1001清单如下。

(https://www.xing528.com)

(https://www.xing528.com)

图6-49 磨削子程序O1001流程图

N970 M99;

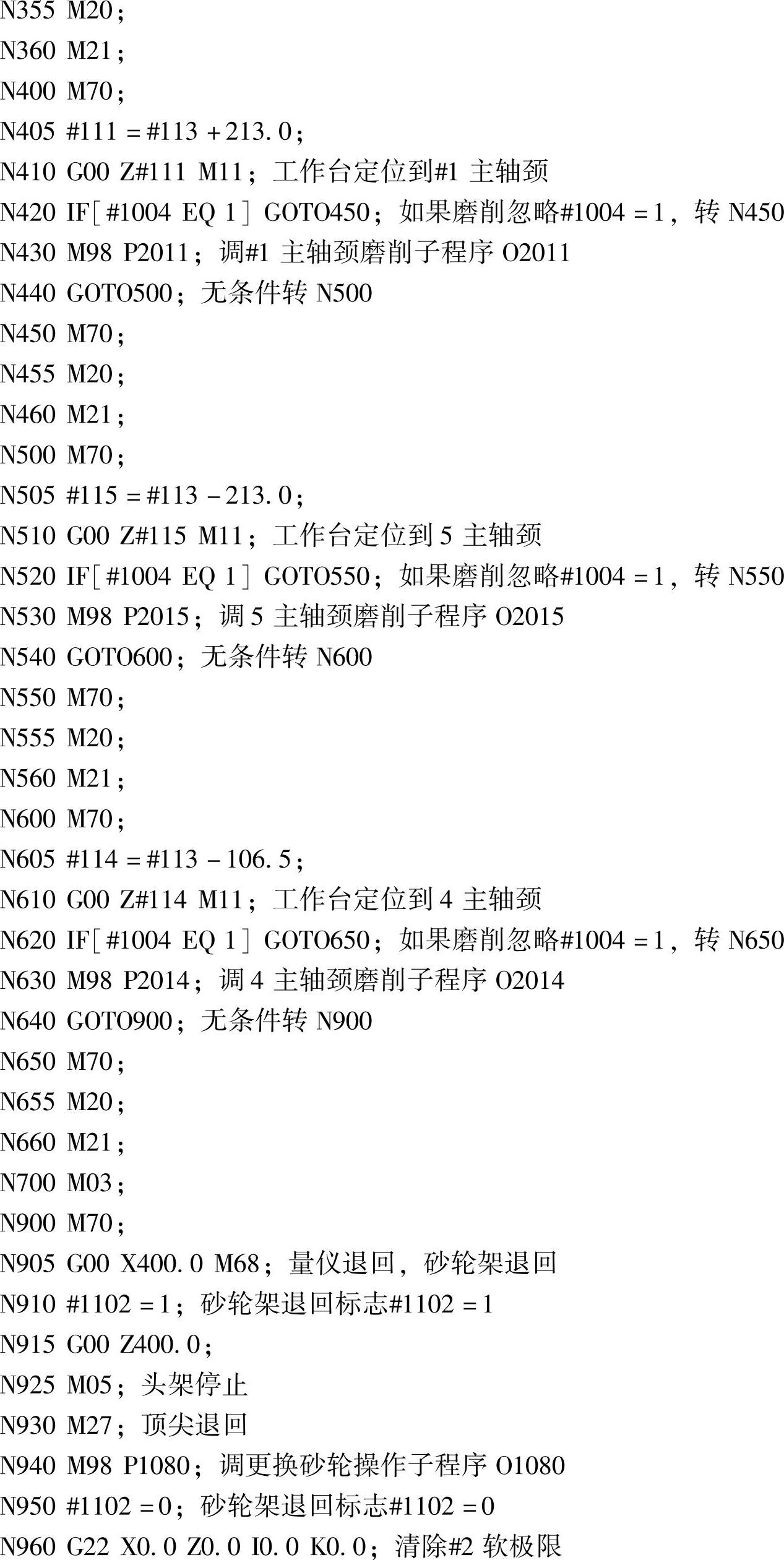

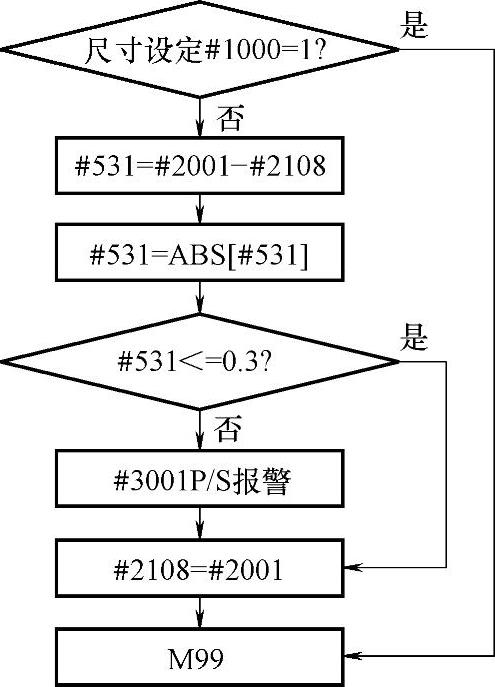

(2)磨削刀补检查子程序O8000

磨削刀补检查子程序O8000流程图如图6-50所示。为安全起见,在每一主轴颈的磨削前均需要对刀具补偿值进行检查,即在磨削子程序O1001、O2011、O2012、O2012、O2013、O2014、O2015中需要调用子程序O8000,用以检查砂轮架进给的刀具补偿值是否超标。判断是否正常的标准是两次相邻的磨削中,刀具补偿偏差值不能超过0.3mm。#2001为当前的刀补值,#2108为上一次磨削的刀补值。

图6-50 刀补检查子程序O8000流程图

刀补检查子程序O8000清单如下。

(3)回上料位子程序O1051

X1和Z1轴上料位置是X400,Z400。回上料位前需要先回零。回上料位子程序O1051程序清单如下。

图6-51 磨削坐标轴回参考点子程序O1060流程图

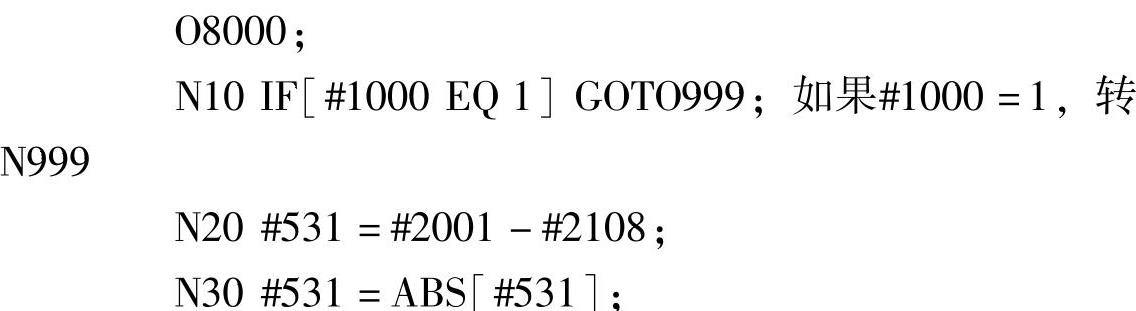

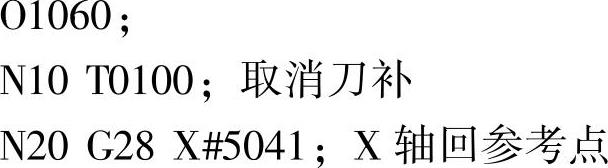

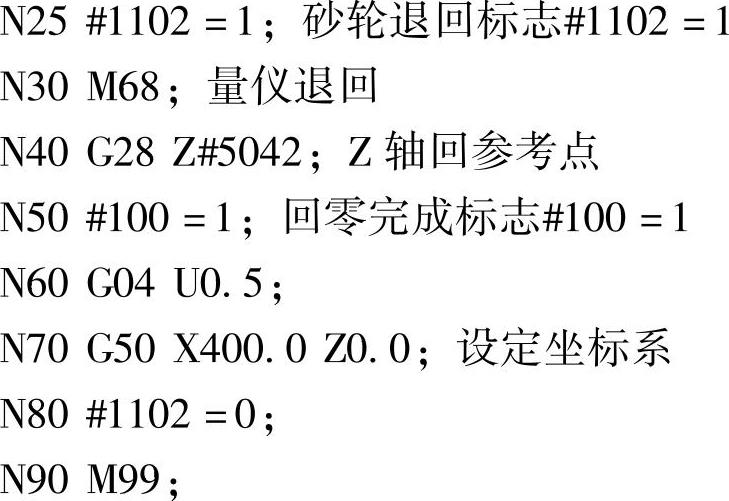

(4)磨削坐标轴回参考点子程序O1060

坐标轴回参考点子程序O1060流程图如图6-51所示。该子程序的功能是让磨削通道坐标轴从当前位置回到参考点,并完成工件坐标系的设定。坐标轴回零的顺序是先X1轴回零,然后Z1轴回零。Z1轴回零的启动需要砂轮退回标志信号#1102=1。

坐标轴回参考点子程序O1060清单如下。

(5)端面定位子程序O1070

端面定位子程序O1070流程图如图6-52所示。调用端面定位子程序O1070时,Z坐标为-252.0。在该坐标值下,端面量仪前进到位后一定要与检测面留有一定裕量的间隙,以免发生碰撞。端面尺寸检测时,分两段速度进行,高速段可以适当高一点,但低速段不能高,否则会影响测量精度。端面定位子程序O1070清单如下。

图6-52 端面定位子程序O1070流程图

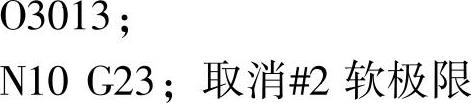

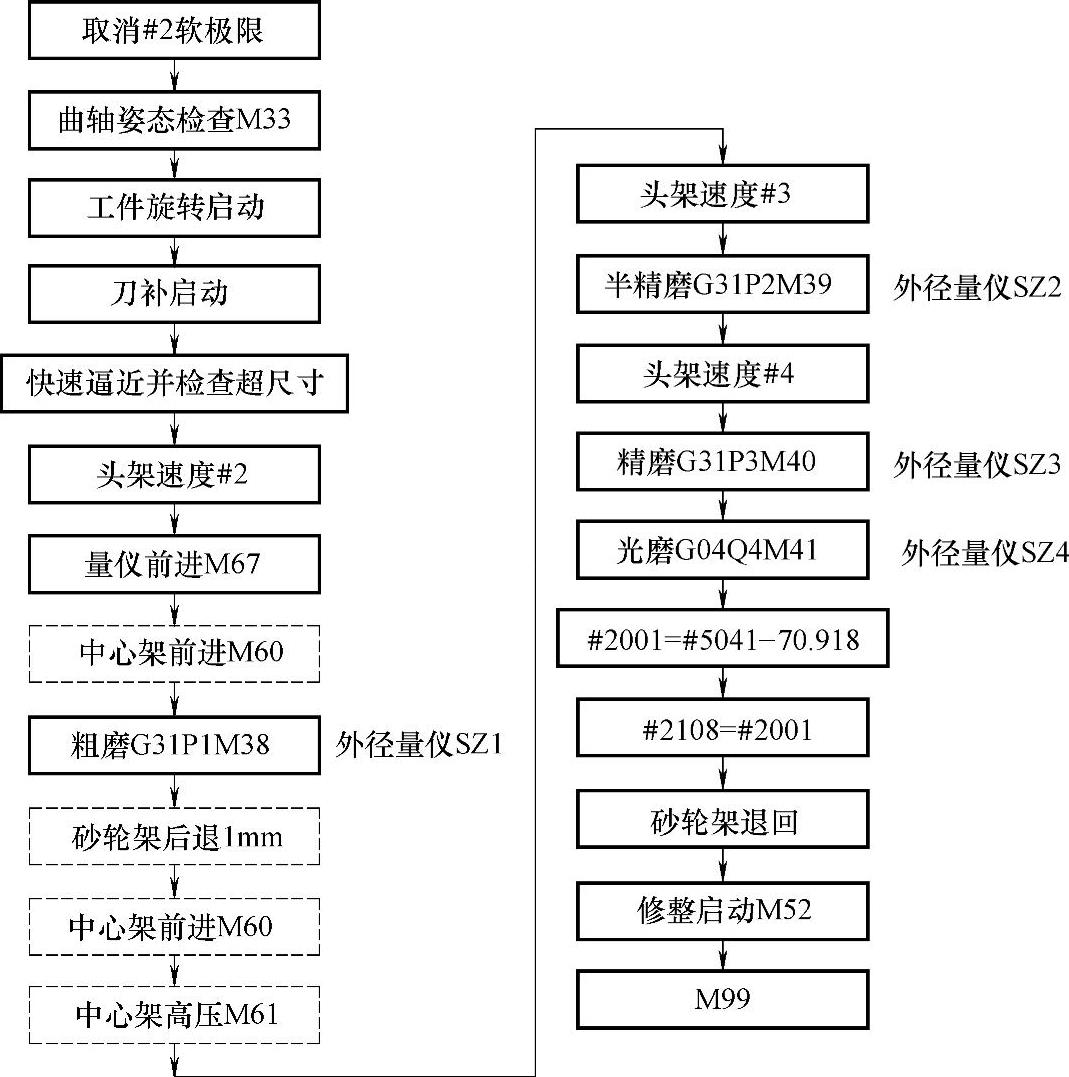

(6)尺寸设定子程序O3013

尺寸设定子程序O3013流程图如图6-53所示。该子程序用于新砂轮首件磨削设定砂轮架进给刀具补偿值。具体操作过程如下。

① “尺寸设定”开关置ON。

② 当程序运行到M23代码时,CNC进入进给保持状态。此时,将NC“方式选择”开关变为手摇方式,用手轮快速移动砂轮架逼近工件,手轮倍率可设为×100。当砂轮距离工件约5mm时,手轮倍率切换为×10,砂轮继续向前移动,直至接触轴颈外圆见火花。

③ 将NC“方式选择”开关变为自动方式,按“循环启动”按钮。

④ “尺寸设定”开关置OFF。工件完全磨削完成,循环停止。

尺寸设定子程序O3013清单如下。

图6-53 尺寸设定子程序O3013流程图

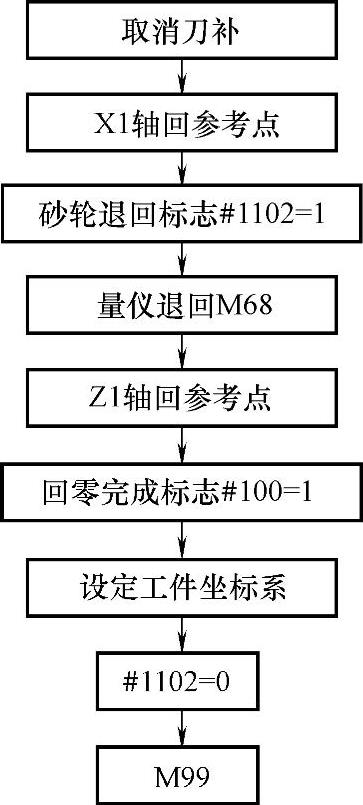

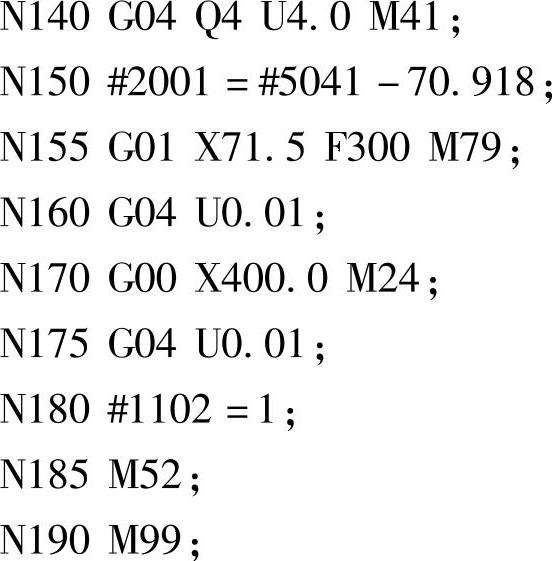

(7)#1~#5主轴颈磨削子程序O2011~O2015

#1~#5主轴颈磨削子程序O2011~O2015的程序流程大致相同,如图6-54所示。图中虚线部分仅在#3主轴颈磨削子程序中存在。5个主轴颈的磨削顺序是:#3→#2→#1→#5→#4。磨#3主轴颈时,曲轴变形较大,因此,在其粗磨结束,砂轮略微后退一小点距离,再向前进给。在其他主轴颈磨削子程序中无中心架动作,因此,在O1001程序中调用O2011~O2015前均需要专门指定中心架动作指令。

① #1主轴颈磨削子程序O2011如下。

图6-54 主轴颈磨削子程序流程图

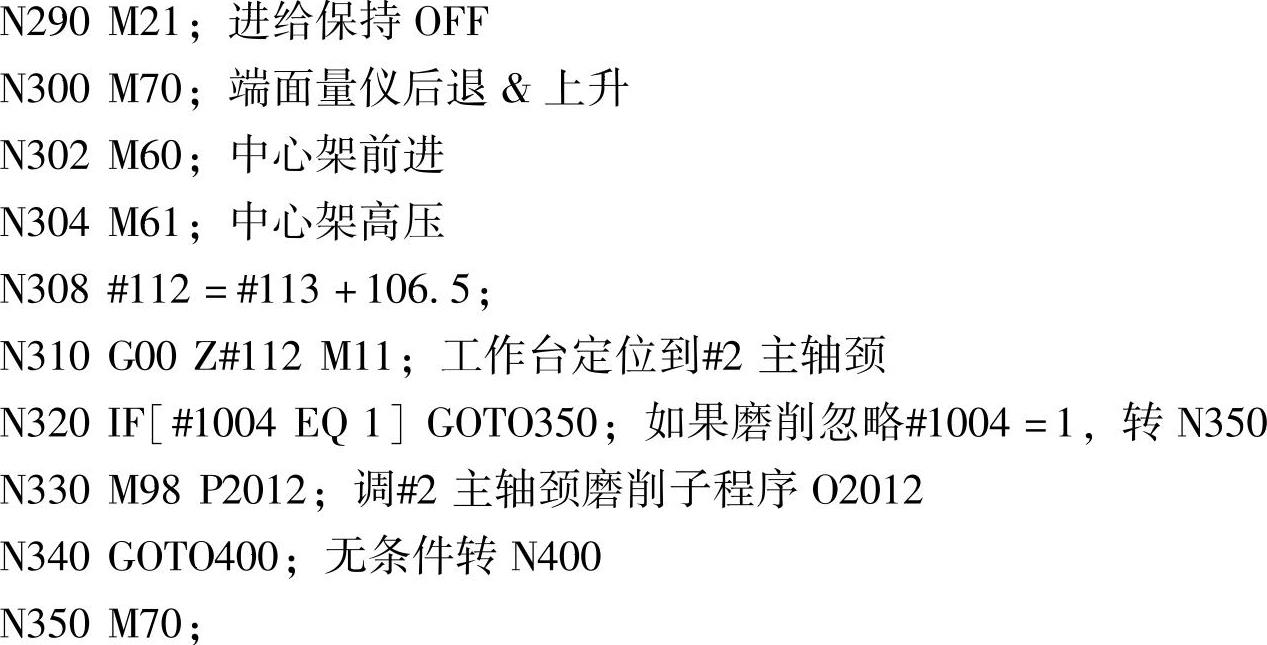

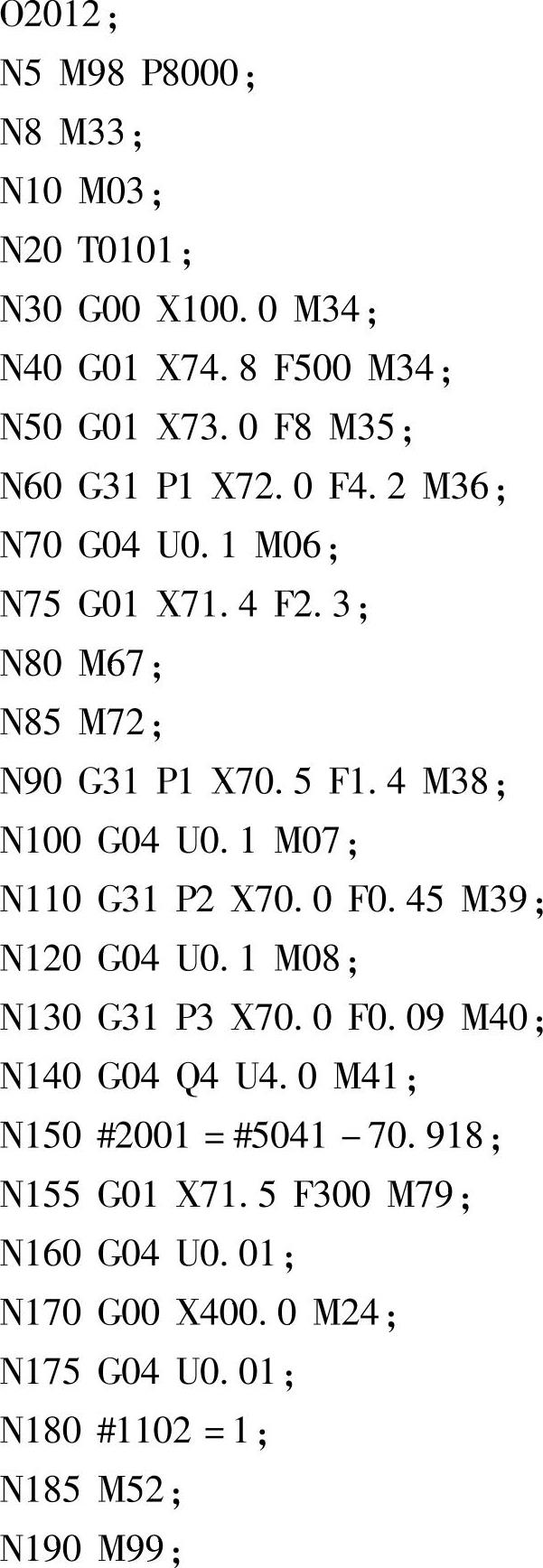

② #2主轴颈磨削子程序O2012如下。

③ #3主轴颈磨削子程序O2013如下。

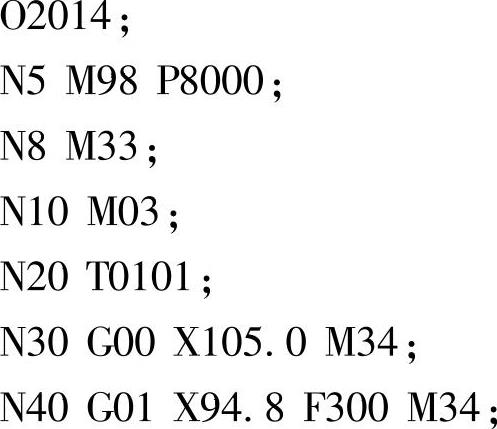

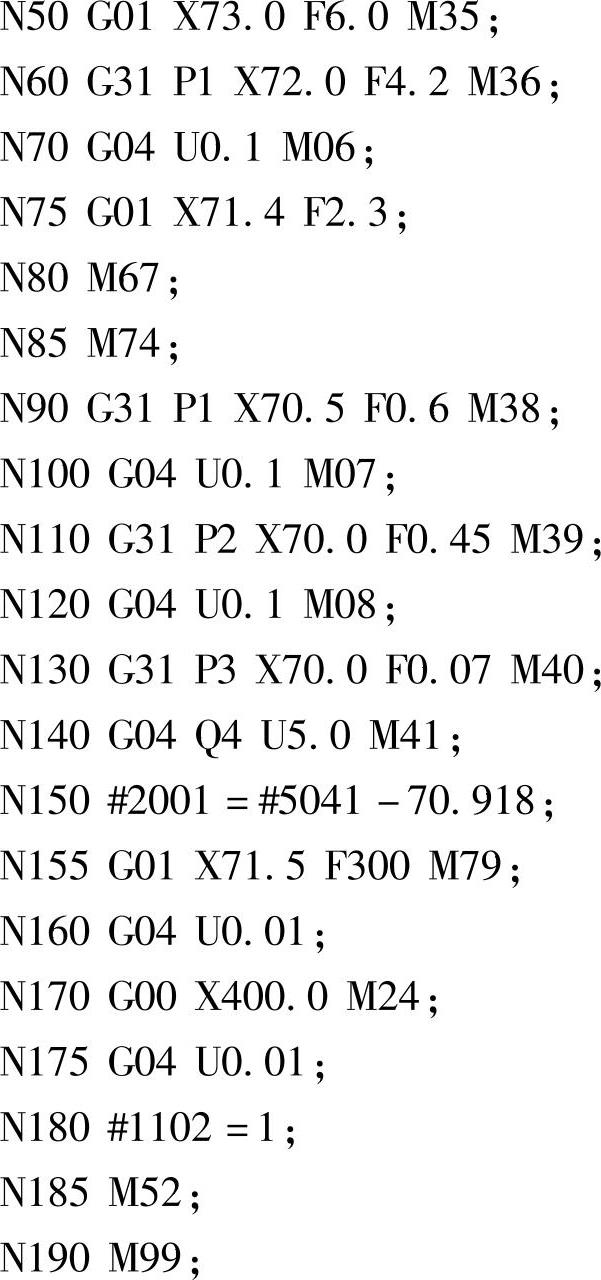

④ #4主轴颈磨削子程序O2014如下。

⑤ #5主轴颈磨削子程序O2015如下。

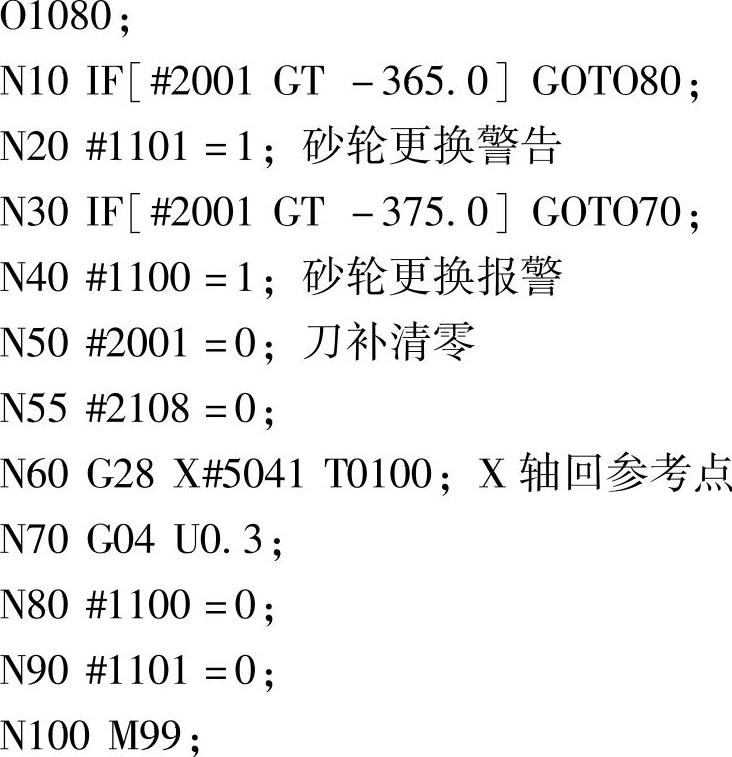

(8)砂轮更换计算子程序O1080

砂轮原始直径910mm,当其直径减小365mm时,通过接口信号#1101发出砂轮更换警告;当其直径减小375mm时,通过接口信号#1100发出砂轮更换报警。砂轮更换计算子程序O1080清单如下。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。