1.G102/G103指令调用格式

G102 R—Q—S—A—B—E—I—J—K—C—D—;

G103 R—Q—S—A—B—E—I—J—K—C—D—;

R=#18:刀盘半径。

Q=#17:连杆颈半径。

S=#19:曲柄半径。

A=#1:切入长度1。

B=#2:切入长度2。

E=#8:空切入长度。

I=#4:切入长度1的进给速度。

J=#5:切入长度2的进给速度。

K=#6:整圆切削速度。

C=#3:相位角。

D=#7:补偿号。

G102宏指令调用O9010宏程序,需设定系统参数6050的值为102。G103宏指令调用O9011宏程序,需设定系统参数6051的值为103。

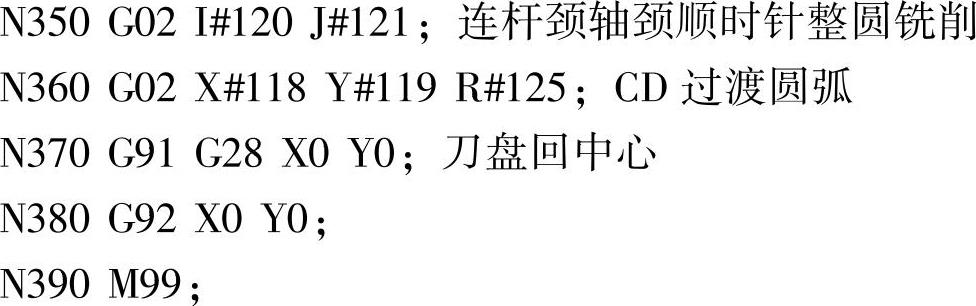

2.顺时针铣削循环O9010

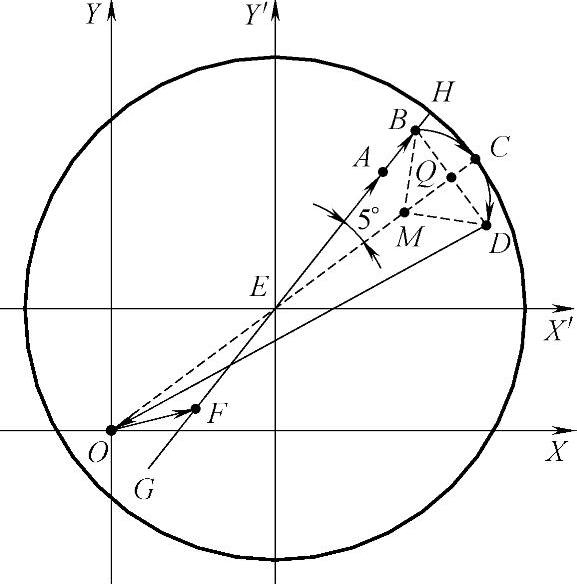

顺时针铣削循环刀盘中心轨迹如图6-35所示。图中O点为主轴颈中心,E点为连杆颈中心。OC为总的直线切入长度。最简单的轨迹为:从O点开始直线切入,到达C点后,以E点为圆心,EC为半径,做顺时针整圆铣削。这样的轨迹属于法线方向切入,容易留下刀痕。在该机床上,对于C点的切入切出轨迹增加了过渡圆弧。因此,完整的切削路径为O→F→A→B→C→C→D→O。刀盘中心进给轨迹设计如下。

① 快速进给,空程OF直线段。

② 切入长度1:直线切入长度FA。

③ 切入长度2:直线切入长度AB。

图6-35 顺时针铣削循环刀盘中心轨迹

④ 切入过渡圆弧 。

。

⑤ 以E点为圆心、EC为半径、C点为起点和终点的顺时针整圆,完成轴颈的圆周铣削。⑥切出过渡圆弧 。

。

⑦ 直线退回DO。

编程所需各节点的坐标计算如下。

(1)OF直线段

曲柄半径补偿:#100。

连杆颈直径补偿:#101。

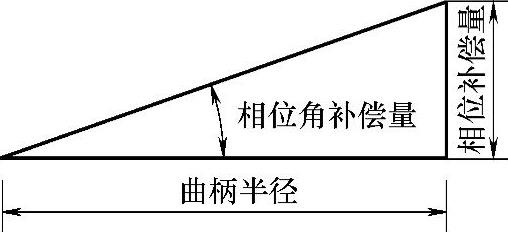

相位补偿(mm):#102(见图6-36)。

相位角补偿(度):#131=ATAN[ABS[#102]]/[#19]。

如果#102<0,则切入角#132=#3-#131。

如果#102>0,则切入角#132=#3+#131。

曲柄半径:OE=GE,即#103=#19+#100。

O点X坐标:#104=#103*COS[#132+180]。

O点Y坐标:#105=#103*SIN[#132+180]。

EF长度=GE-GF,即#106=#103-#8。

F点X坐标:#107=#106*COS[#132+185]。

F点Y坐标:#108=#106*SIN[#132+185]。

图6-36 相位补偿

(2)FA直线段

EA=刀盘半径-连杆颈半径-切入长度2-连杆颈直径补偿/2,即

#109=#18-#17-#2-#101/2。

A点X坐标:#110=#109*COS[#132+5]。

A点Y坐标:#111=#109*SIN[#132+5]。

(3)AB直线段

假定BH=#122=1.0,EB=EA+切入长度2-#122,即#112=#109+#2-#122。

B点X坐标:#113=#112*COS[#132+5]。

B点Y坐标:#114=#112*SIN[#132+5]。

(4) 圆弧段

圆弧段

EC=刀盘半径-连杆颈半径-连杆颈直径补偿/2,即#115=#18-#17-#101/2。

C点X坐标:#116=#115*COS[#132]。

C点Y坐标:#117=#115*SIN[#132]。

(5)从C到C的整圆

圆心矢量在X向的分量:#120=#115*COS[#132+180]。

圆心矢量在Y向的分量:#121=#115*SIN[#132+180]。

(6)圆弧段

ED=EB,且∠BEC=∠CED=5°。

D点X坐标:#118=#112*COS[#132-5]。

D点Y坐标:#119=#112*SIN[#132-5]。(https://www.xing528.com)

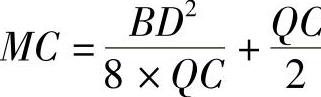

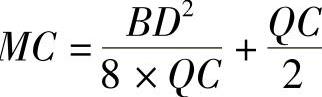

(7)过渡圆弧 的半径

的半径

BD=2×BQ=2×EB×sin5°,即#123=2*#112*SIN[5]。

QC=EC-EQ=EC-EB×cos5°,即#124=#115-#112*COS[5]。

M点为过渡圆弧 的圆心,其半径

的圆心,其半径 C,即

C,即

#125=#123*#123/[8*#124]+#124/2。

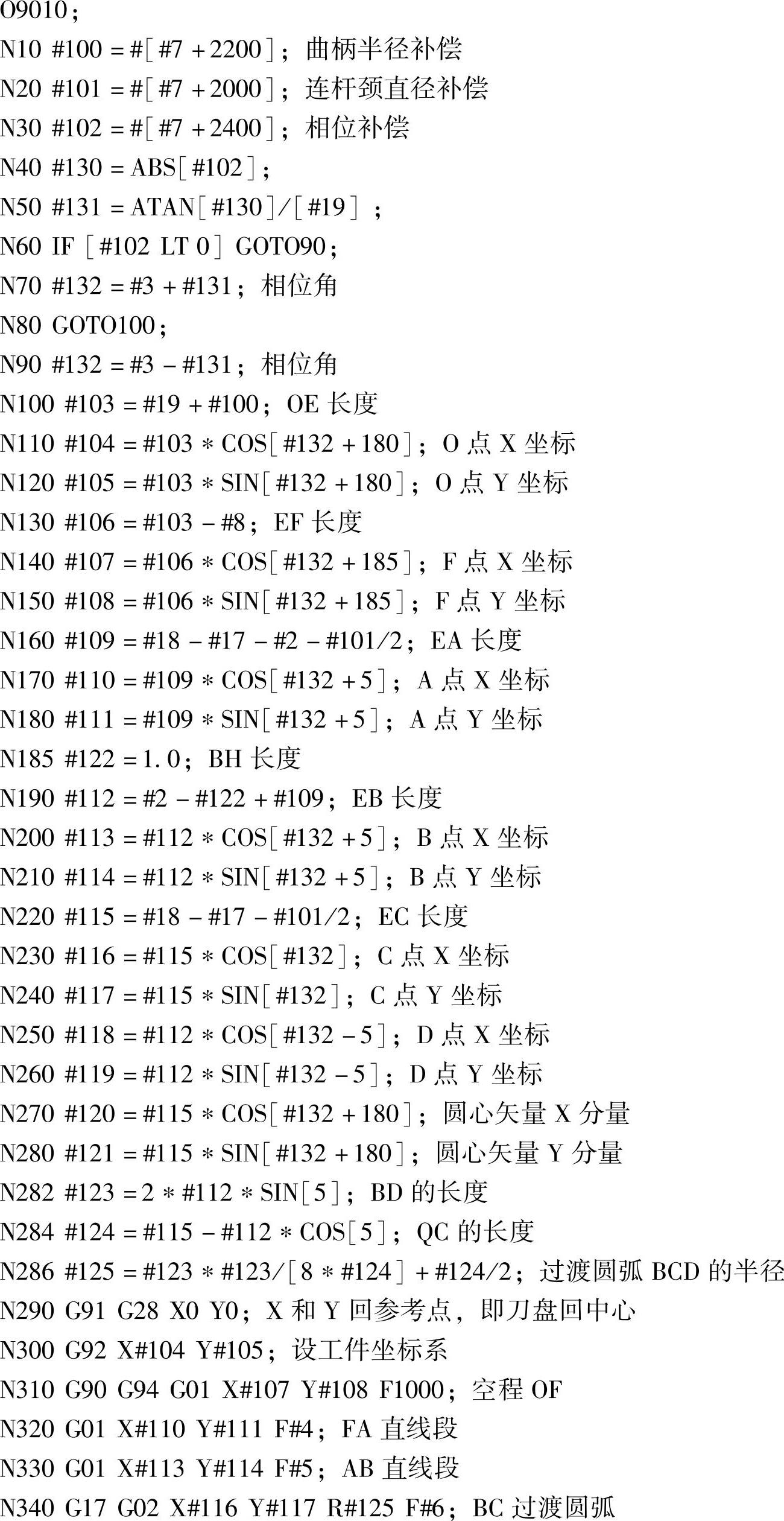

O9010程序清单如下。

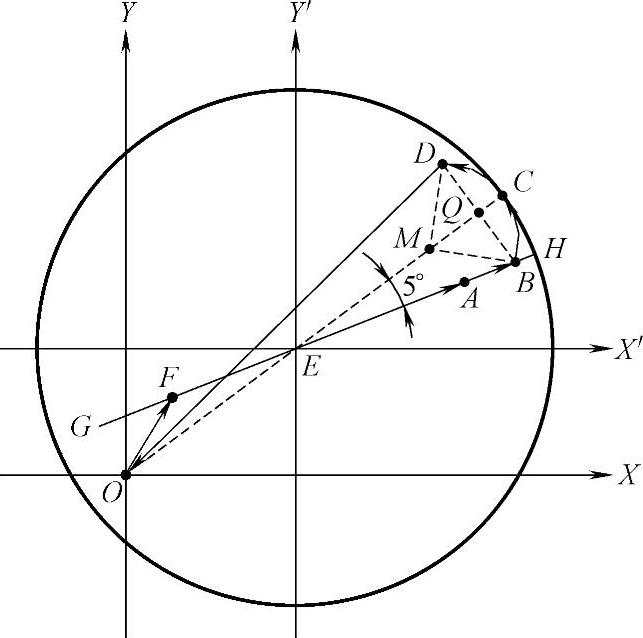

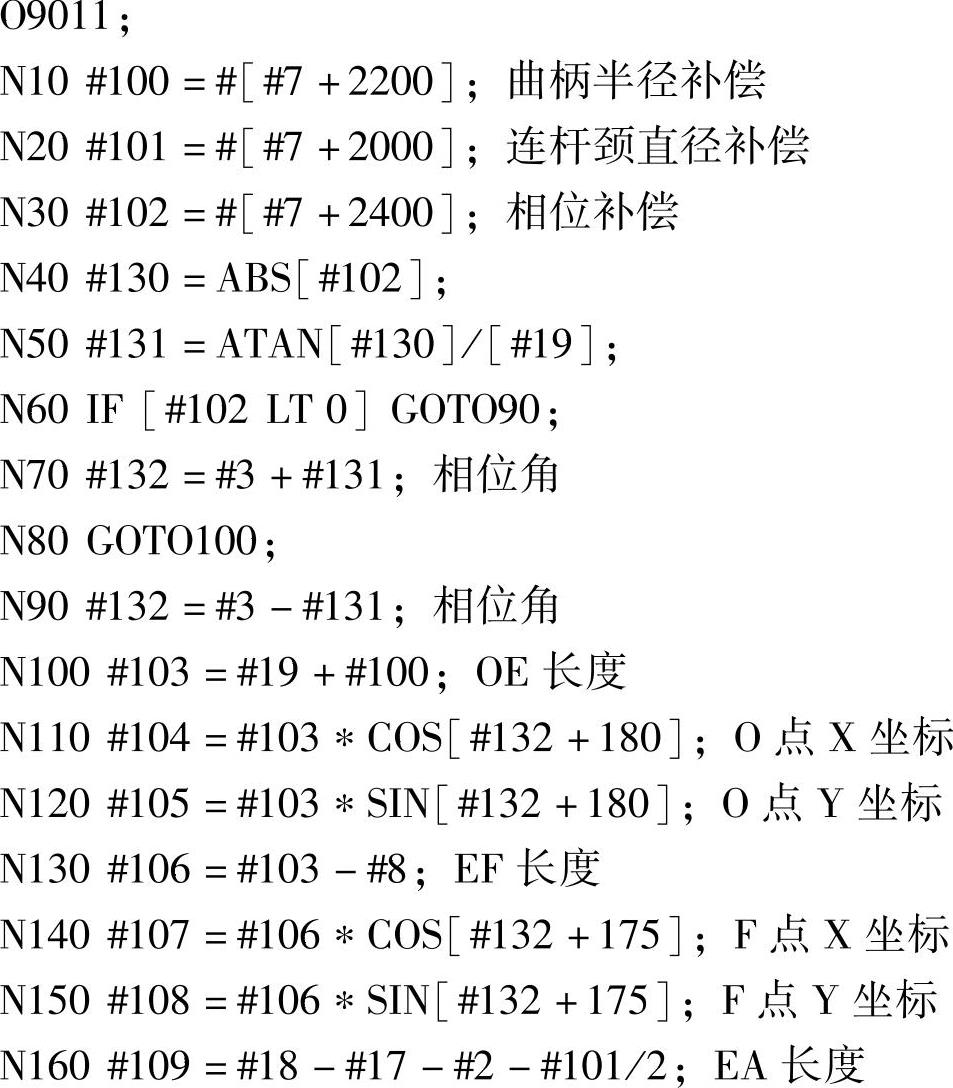

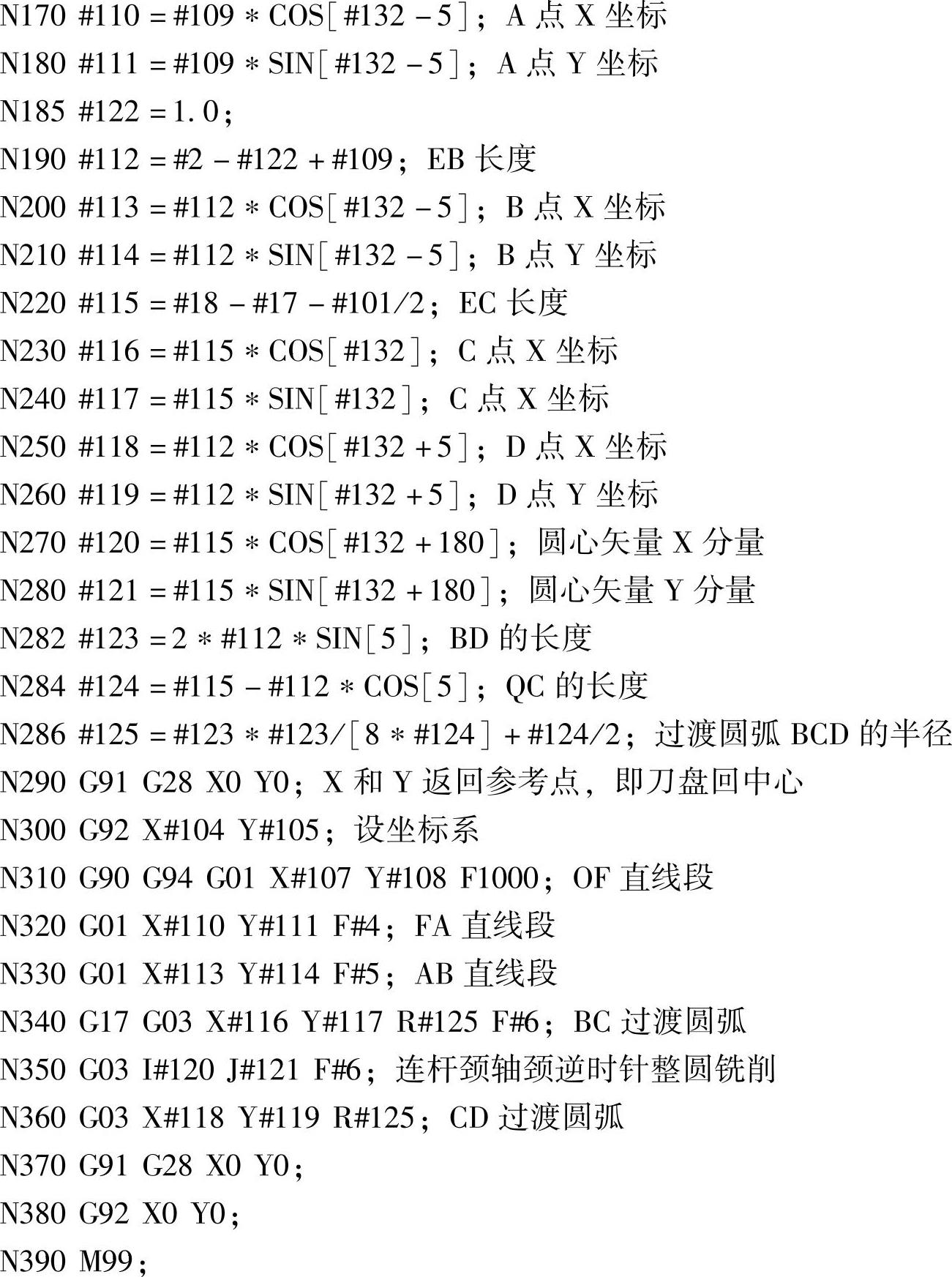

3.逆时针铣削循环O9011

逆时针铣削循环刀盘中心轨迹如图6-37所示。图中O点为主轴颈中心,E点为连杆颈中心。OC为总的直线切入长度。切削路径为O→F→A→B→C→C→D→O。刀盘中心进给轨迹设计如下。

① 快速进给,空程OF直线段。

② 切入长度1:直线切入长度FA。

③ 切入长度2:直线切入长度AB。

④ 切入过渡圆弧 。

。

⑤ 以E点为圆心、EC为半径、C点为起点和终点的逆时针整圆,完成轴颈的圆周铣削。

⑥ 切出过渡圆弧 。

。

⑦ 直线退回DO。编程所需各节点的坐标计算如下。

(1)OF直线段

图6-37 逆时针铣削循环刀盘中心轨迹

曲柄半径补偿:#100。

连杆颈直径补偿:#101。

相位补偿(mm):#102(见图6-36)。

相位角补偿(度):#131=ATAN[ABS[#102]]/[#19]。

如果#102<0,则切入角#132=#3-#131。

如果#102>0,则切入角#132=#3+#131。

曲柄半径=OE=GE,即#103=#19+#100。

O点X坐标:#104=#103*COS[#132+180]。

O点Y坐标:#105=#103*SIN[#132+180]。

EF=GE-GF,即#106=#103-#8。

F点X坐标:#107=#106*COS[#132+175]。

F点Y坐标:#108=#106*SIN[#132+175]。

(2)FA直线段

EA=刀盘半径-连杆颈半径-切入长度2-连杆颈直径补偿/2,即

#109=#18-#17-#2-#101/2。

A点X坐标:#110=#109*COS[#132+5]。

A点Y坐标:#111=#109*SIN[#132+5]。

(3)AB直线段

假定BH=#122=1.0,EB长度=EA长度+切入长度2-BH,即#112=#109+#2-#122。

B点X坐标:#113=#112*COS[#132-5]。

B点Y坐标:#114=#112*SIN[#132-5]。

(4) (C圆弧段

(C圆弧段

EC长度=刀盘半径-连杆颈半径-连杆颈直径补偿/2,即#115=#18-#17-#101/2。

C点X坐标:#116=#115*COS[#132]。

C点Y坐标:#117=#115*SIN[#132]。

(5)从C到C的整圆

圆心矢量在X向的分量:#120=#115*COS[#132+180]。

圆心矢量在Y向的分量:#121=#115*SIN[#132+180]。

(6)圆弧段

ED=EB,且∠BEC=∠CED=5°。

D点X坐标:#118=#112*COS[#132+5]。

D点Y坐标:#119=#112*SIN[#132+5]。

(7)过渡圆弧(BCD 的半径

的半径

BD=2×BQ=2×EB×sin5°,即#123=2*#112*SIN[5]。

QC=EC-EQ=EC-EB×cos5°,即#124=#115-#112*COS[5]。

M点为过渡圆弧 的圆心,其半径M

的圆心,其半径M ,即

,即

#125=#123*#123/[8*#124]+#124/2。

O9011程序清单如下。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。