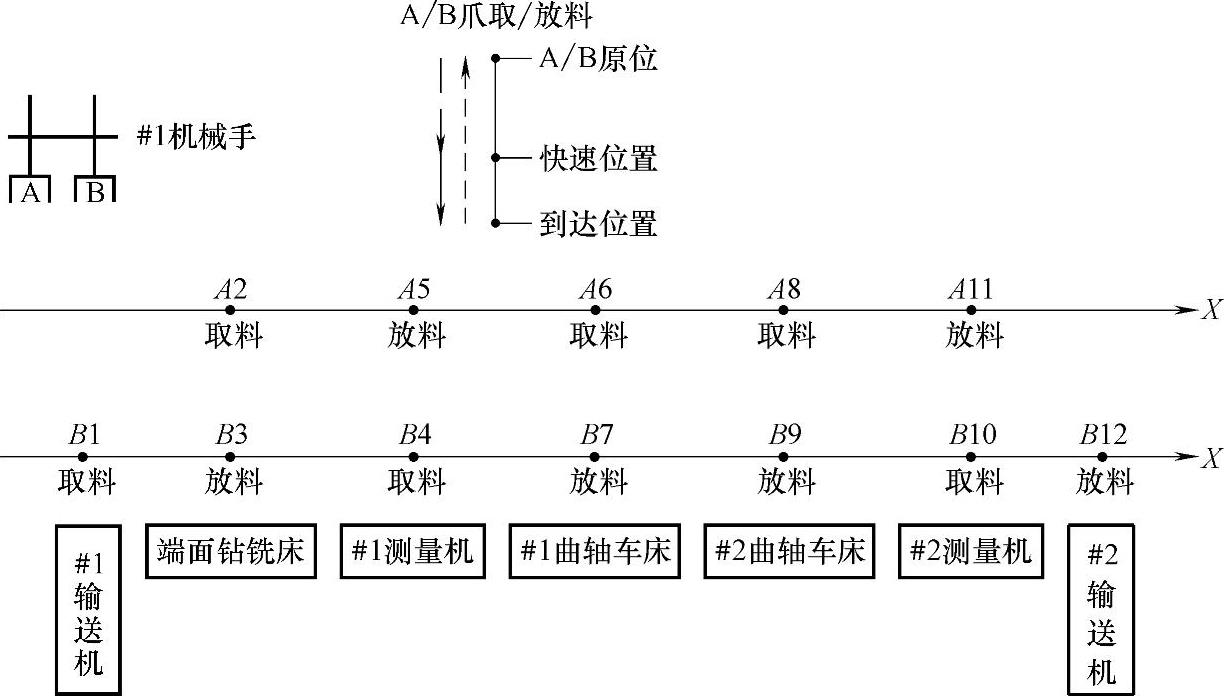

#1龙门机械手为双爪机械手,A/B双爪分工如下。

#1输送机:B爪取料;A爪无用。

端面钻铣床:A爪取料,B爪放料。

#1测量机:B爪取料,A爪放料。

#1曲轴车床:A爪取料,B爪放料。

#2曲轴车床:A爪取料,B爪放料。

#2测量机:B爪取料,A爪放料。

#2输送机:B爪放料;A爪无用。

A爪/B爪分工如图6-4所示。在一个循环中,机械手的水平位置一共有12个位置,按X坐标值由小到大排列依次是B1、B3、A2、B4、A5、B7、A6、B9、A8、B10、A11、B12,所对应的宏变量#500~#511,具体对应关系见表6-2。

图6-4 机械手A爪/B爪分工

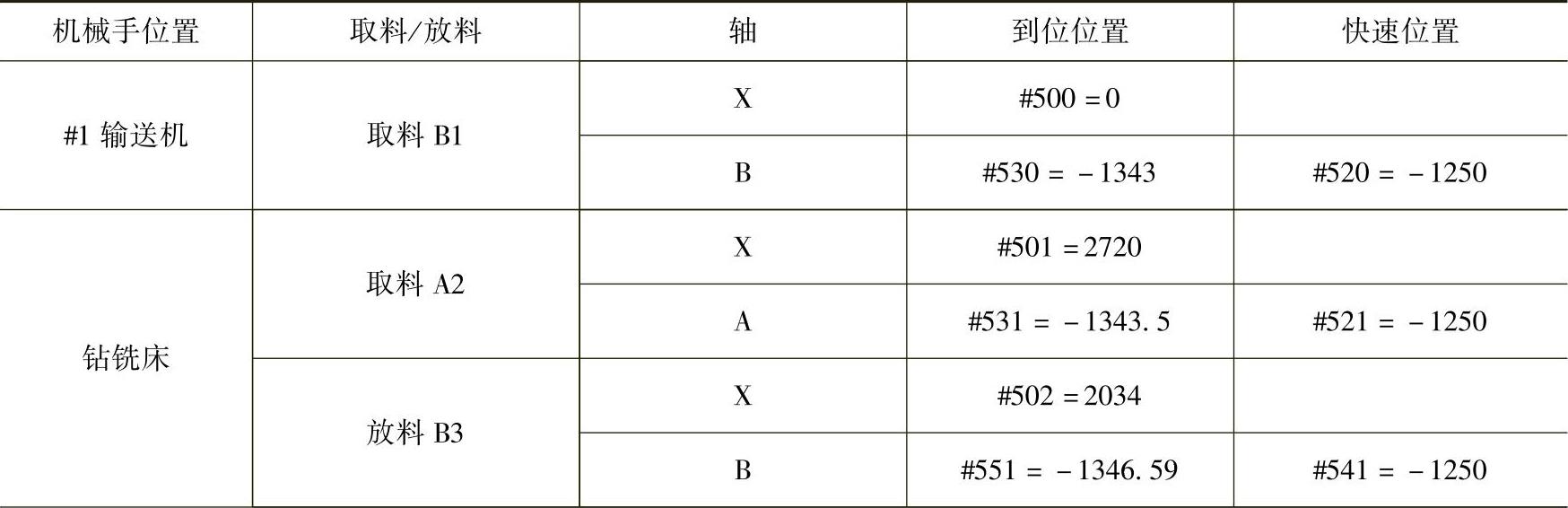

A爪/B爪取放料操作过程有3个位置:原位、快速位置、到达位置。在所有12个工位A爪/B爪操作原位相同,A爪/B爪原位宏变量分别为#529和#549,但在不同工位取/放料操作的快速位置与到达位置均不同,全部采用公共变量定义,变量范围#520~#556,具体定义及设定值见表6-2。

表6-2 公共变量的定义及设定

(https://www.xing528.com)

(https://www.xing528.com)

(续)

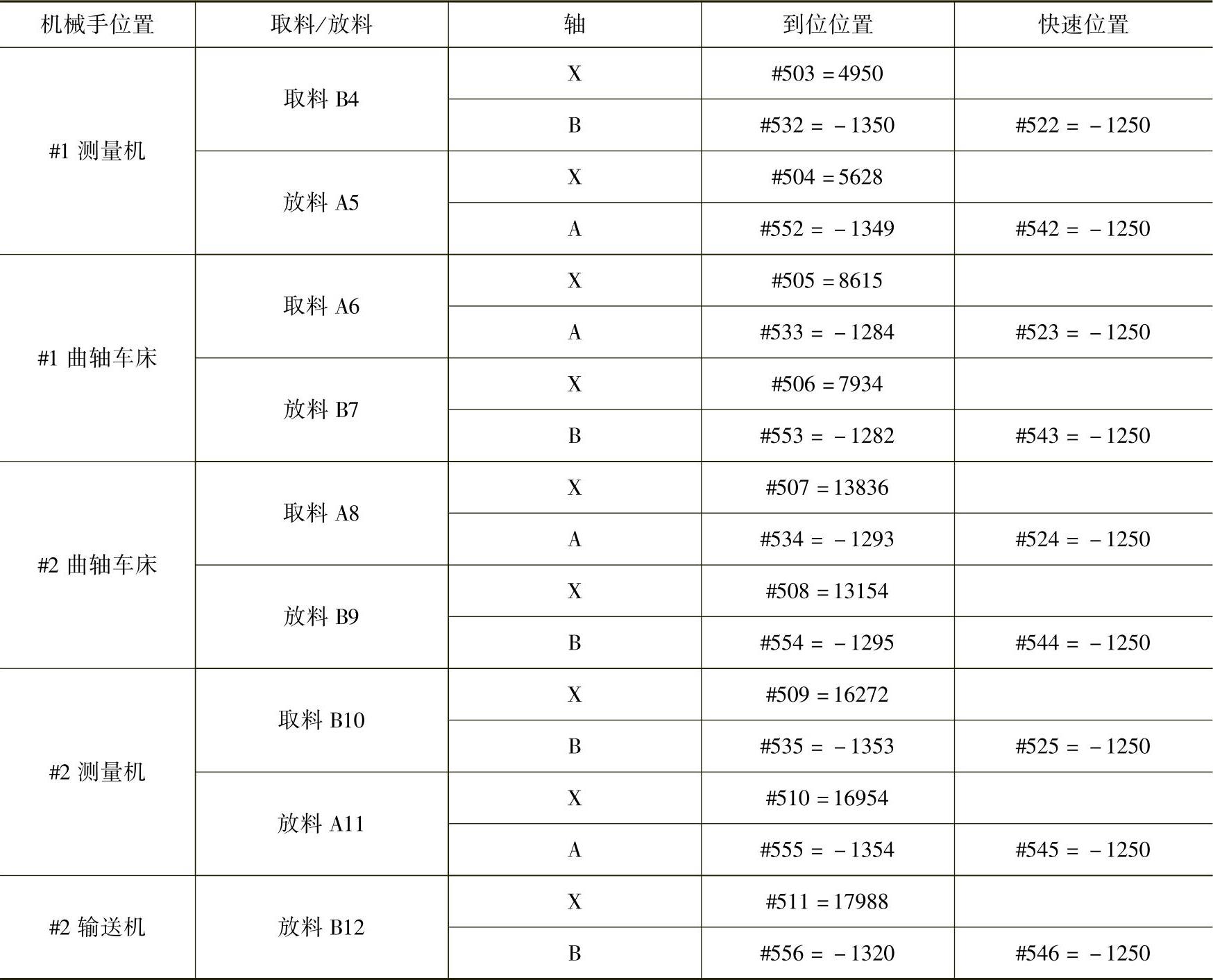

机械手取/放料操作的请求信号在数控系统PMC中产生,然后通过接口宏变量#1000~#1014从PMC传到宏程序中,#1000~#1014变量与PMC信号的对应关系见表6-3。

表6-3 接口信号

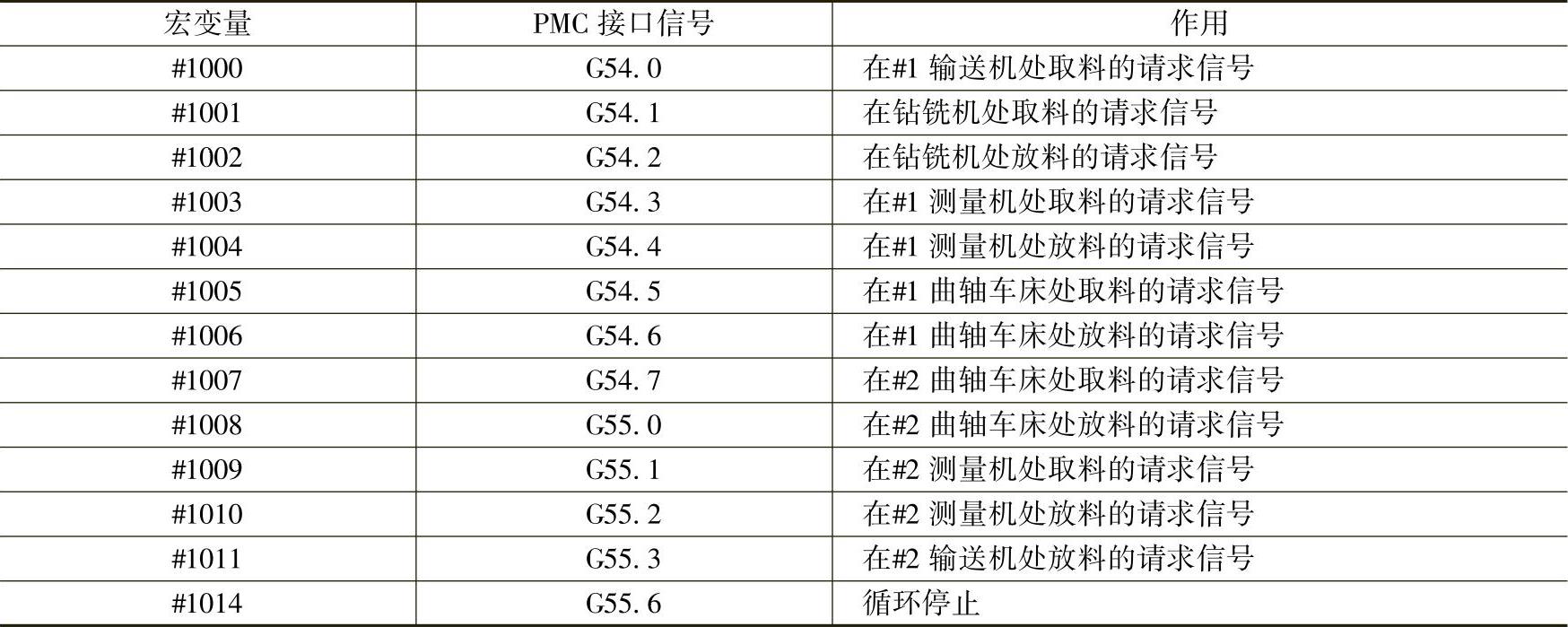

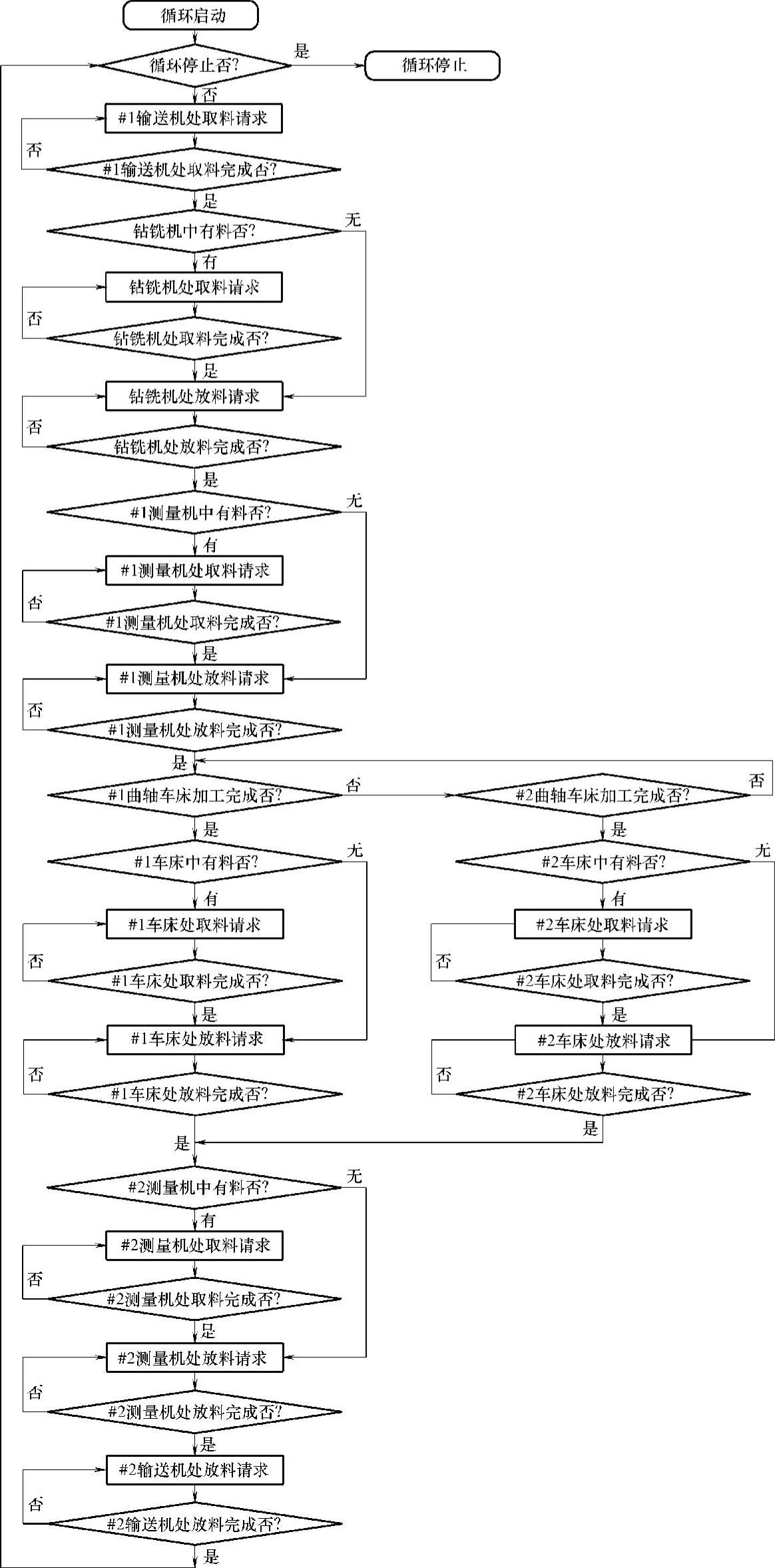

产生取/放料请求信号的流程图如图6-5所示。PMC在产生取/放料请求信号时,遵循以下几条原则。

图6-5 机械手取/放料请求信号产生流程图

① 机械手在自动线各设备处先取料,后放料。

② 在某一设备处,如果设备内无料,可跳过取料请求,直接产生放料请求。

③ #1曲轴车床与#2曲轴车床加工工序完全一样,工件从#1测量机中出来后,只需经过#1曲轴车或#2曲轴车,就可进入#2测量机。同等条件下,#1曲轴车床优先。

④ 循环一旦启动,请求信号依设备位置排列先后,依次产生取/放料请求信号。当#2输送机处放料结束,又重新开始新的循环。每次循环开始,判断一次有否“循环停止信号”,如有,循环中止。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。