ZD30曲轴主要工艺流程:上线→铣端面钻中心孔→粗、精车主轴颈及大小头端轴颈→车拉主轴颈→内铣连杆轴颈→钻曲轴油孔→中间清洗→淬火→自动校直→回火→法兰端面孔加工→打标记→精磨主轴颈→检测→精磨连杆轴颈→检测→手工校直→精磨后油封轴颈及端面→精磨小头端→铣键槽及液压螺纹→动平衡→去飞边→抛光→检测→探伤→清洗→终检→装配定位销→下线。

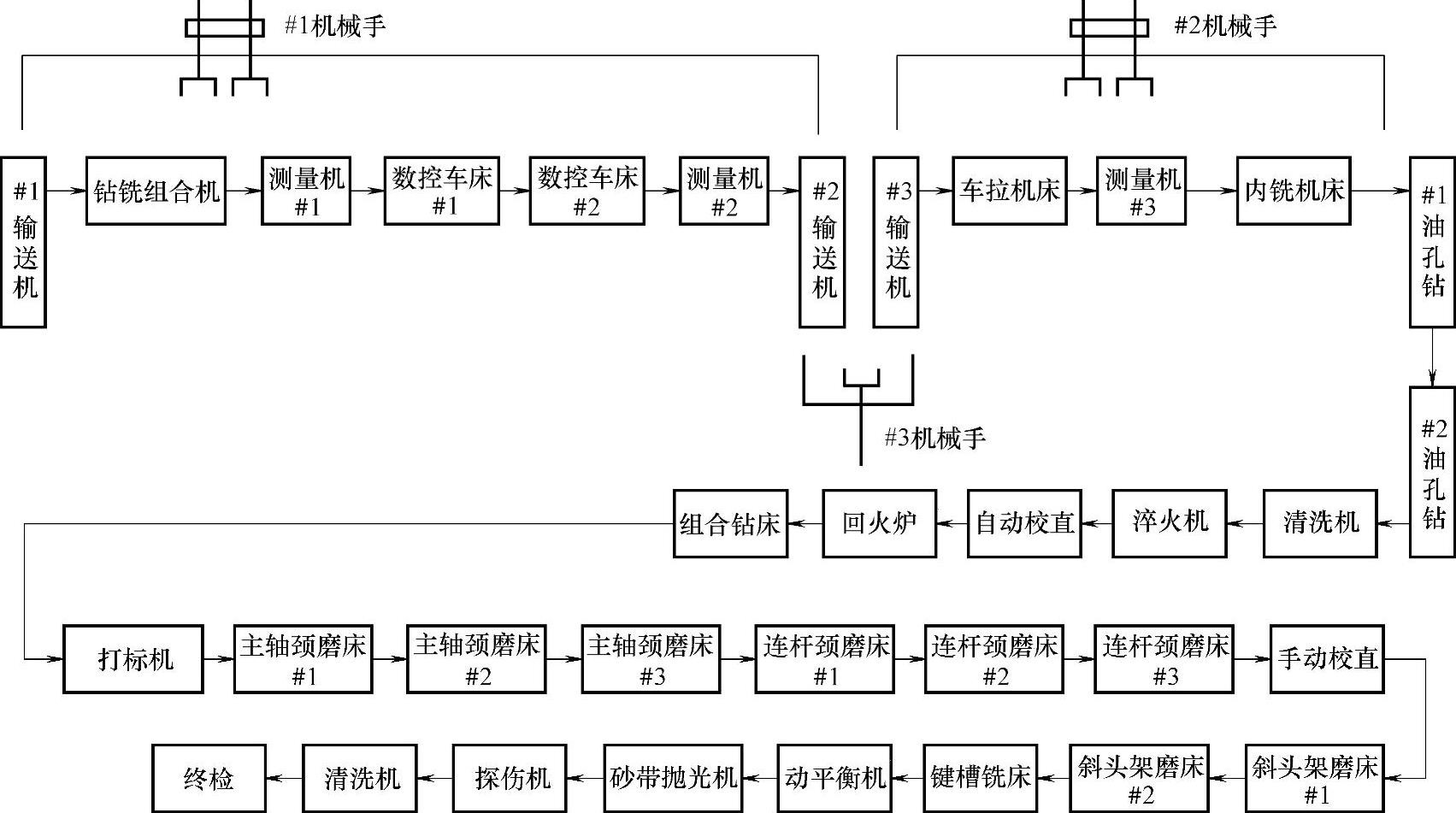

ZD30曲轴主要工艺流程如图6-2所示。

图6-2 ZD30曲轴主要工艺流程

1.ZD30曲轴粗加工

(1)中心孔加工

曲轴属于细长型零件,两端的中心孔是加工过程中的主要定位基准,按照加工方法可分为几何定心法和质量定心法两种。

几何定心法是以两端主轴颈外圆为径向粗基准,利用双V形块定位,再以中心轴颈两侧的曲柄臂斜面为轴向粗基准定位,找出曲轴中心,加工出中心孔。质量定心法是利用专门的质量定心机,对曲轴毛坯进行动平衡试验,找出质量中心线,在此中心上加工出中心孔。

比较两种钻中心孔工艺,在零件毛坯质量较差时,综合考虑对车、磨加工质量,机床使用寿命的影响,以及对动平衡工时影响等因素,质量定心法要大大优于几何定心法。但在毛坯质量好,加工余量较小时,几何中心孔与质量中心孔基本重合,采用几何定心法更为简便,投资成本也降低很多。本曲轴生产线中心孔加工采用几何中心孔加工工艺。

(2)轴颈粗加工

曲轴粗加工机床的合理选用有3个选用原则:一是符合工艺性原则,结合产品结构,能满足尺寸精度和一致性的要求;二是符合经济性原则;三是符合设备管理和维修方便性原则。

曲轴粗加工设备不是越先进、越昂贵越好,应合理组合。目前曲轴轴颈粗加工有CNC车削、CNC外铣、CNC内铣、CNC车+车拉、CNC车拉等多种工艺方案,应合理组合。ZD30曲轴主轴颈粗加工采用数控车+车拉工艺。曲轴主轴颈两侧平衡块、第1主轴颈以及大小端轴颈的加工采用双刀架数控车床;第2、3、4、5主轴颈采用数控车拉加工。连杆颈的粗加工采用数控内铣机床加工。整条自动线的配置是2台CNC车床、1台主轴颈车拉和1台连杆颈内铣的组合。

(3)曲轴油孔加工

本曲轴自动线采用具有6工位动力刀架的数控油孔设备,完成曲轴润滑油孔的钻削及油孔倒角等加工。油孔加工中应用了MQL(Minimum Quantity Lubricant)技术。所谓MQL技术是指将压缩气体与极微量润滑液混合汽化后,喷射到加工区,对刀具和工件之间的加工部位进行有效的润滑。MQL可以大大减少“刀具—工件”和“刀具—切屑”之间的摩擦,起到抑制温升、降低刀具磨损、防止粘连和提高工件加工质量的作用,使用的润滑液很少,而效果却十分显著,既提高了工效,又不会对环境造成污染。

2.ZD30曲轴热处理

(1)表面淬火(https://www.xing528.com)

随着内燃机的发展与强化,使曲轴的工作条件愈加苛刻。因此,曲轴的强度和刚度问题就变得更加严重。表面感应淬火能使曲轴表面产生残余压应力,可显著提高工件弯曲疲劳强度及扭转疲劳强度。提高曲轴疲劳强度的关键是提高曲轴圆角的残余压应力。曲轴圆角(含轴颈)的感应淬火是使圆角获得>600MPa巨大残余压应力的首选方法。日本某一公司曾对内燃机曲轴进行了系列的弯曲疲劳实验,实验证明圆角感应淬火曲轴有最高的疲劳强度(996MPa),圆角滚压曲轴疲劳强度为次(890MPa),氮化曲轴第三(720MPa)。ZD30曲轴表面淬火采用中频轴颈表面淬火工艺,以保证轴颈表面一定深度上的硬度和轴颈中心的柔韧性。

(2)回火

ZD30曲轴采用回火工艺,以消除粗加工和表面淬火的内应力。

3.磨削工艺

曲轴的精加工中,曲轴精磨主轴颈和精磨连杆颈工序应选用单砂轮或独立双砂轮数控磨床,不宜采用多砂轮磨床,虽然效率高,但不能适应多品种柔性化的需要。

ZD30曲轴精磨加工采用2台单砂轮主轴颈数控磨床和2台单砂轮连杆颈数控磨床分别完成主轴颈和连杆颈的精加工。砂轮修整为无靠模修整。

4.磨后加工

磨后加工包含曲轴的动平衡和抛光,分别采用国产成熟动平衡机和抛光机加工。

5.校直工艺

分别在淬火后和精磨连杆颈后采用冷校直工艺,保证曲轴的径向圆跳动。

6.曲轴的检测

线外检测和在线检测相结合,完善检测手段。粗加工采用在线反馈测量实现全自动、大批量生产;磨床加工采用主动测量方式实现自动加工;工序之间进行自检、互检和专检相结合的“三检制”,同时完善质量问题反馈体系;成品采用曲轴综合测量机进行检测;曲轴关键工序建立专用的检测点进行检测;为了保证零件的清洁度,在零件的加工过程中,采用普通清洗机、高压、定点、定位清洗机对零件进行中间清洗和最终清洗。

7.曲轴的清洗

曲轴的清洗采用二次清洗。第一次清洗安排在钻油孔之后,去除油孔内的铁屑和曲轴表面的润滑油,为下道工序提供清洁的半成品。第二次清洗安排在砂带抛光和探伤之后,选用定点定位专用清洗机对油孔、法兰螺孔等用专用喷嘴清洗。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。