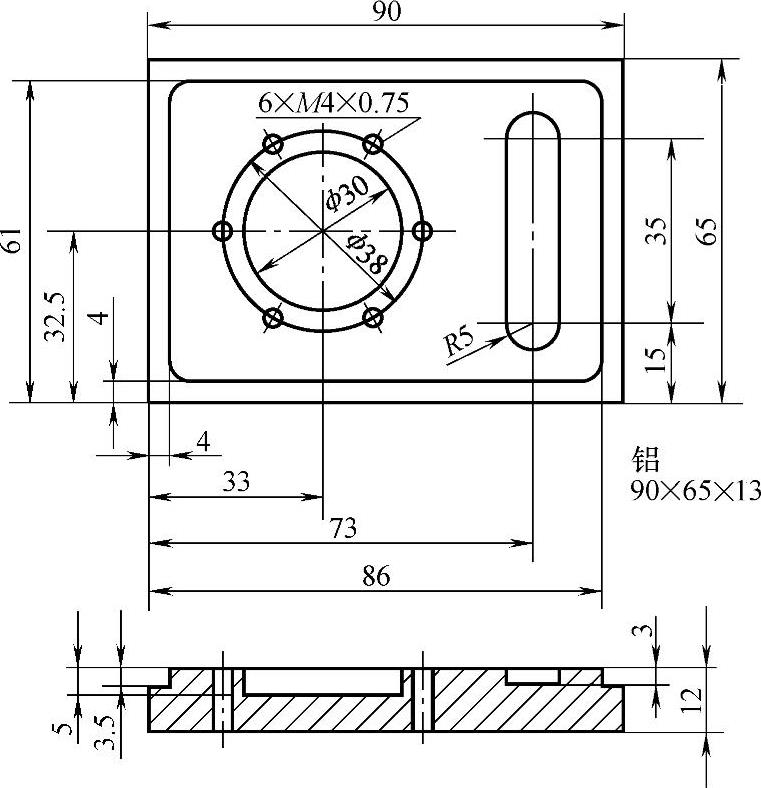

试编写图4-103所示的零件加工程序,毛坯尺寸90mm×65mm×13mm该程序将包括平面的加工、孔的加工、轮廓的加工、环形均布孔的加工、沟槽的铣削等。刀具参数如表4-24所示。刀具T01铣削顶面;刀具T02加工圆角和圆弧槽;T03加工沟槽;T04、T05、T06分别用于钻孔和攻螺纹。

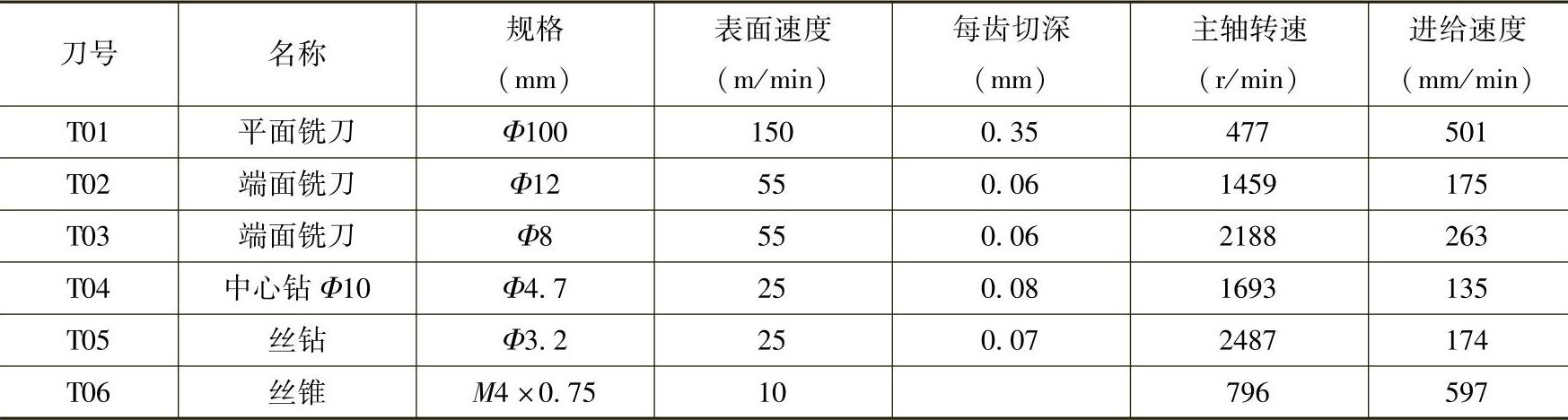

表4-24 刀具参数

图4-103 铣削编程实例

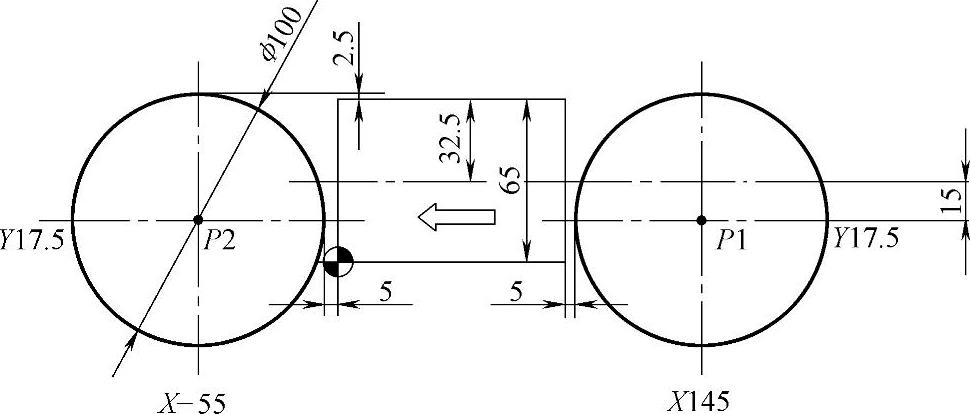

1.平面铣削

如图4-104所示,1号刀是直径为100mm的平面铣刀,为了留出2.5mm的边缘重叠量,刀具中心偏离零件中心15mm。

1号刀起点P1点的X坐标=90+5+50=X145(零件长度+余量+刀具半径)

1号刀结束点P2点的X坐标=-5-50=X-55

P1点和P2点的Y坐标均为Y17.5。

图4-104 平面铣削

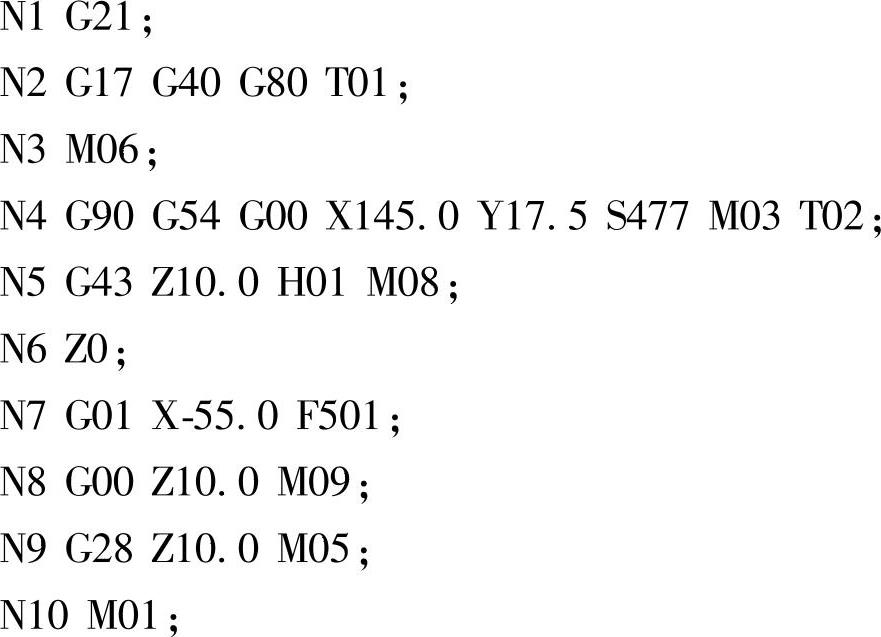

1号刀的程序如下所示

(T01:Φ100,铣削平面)

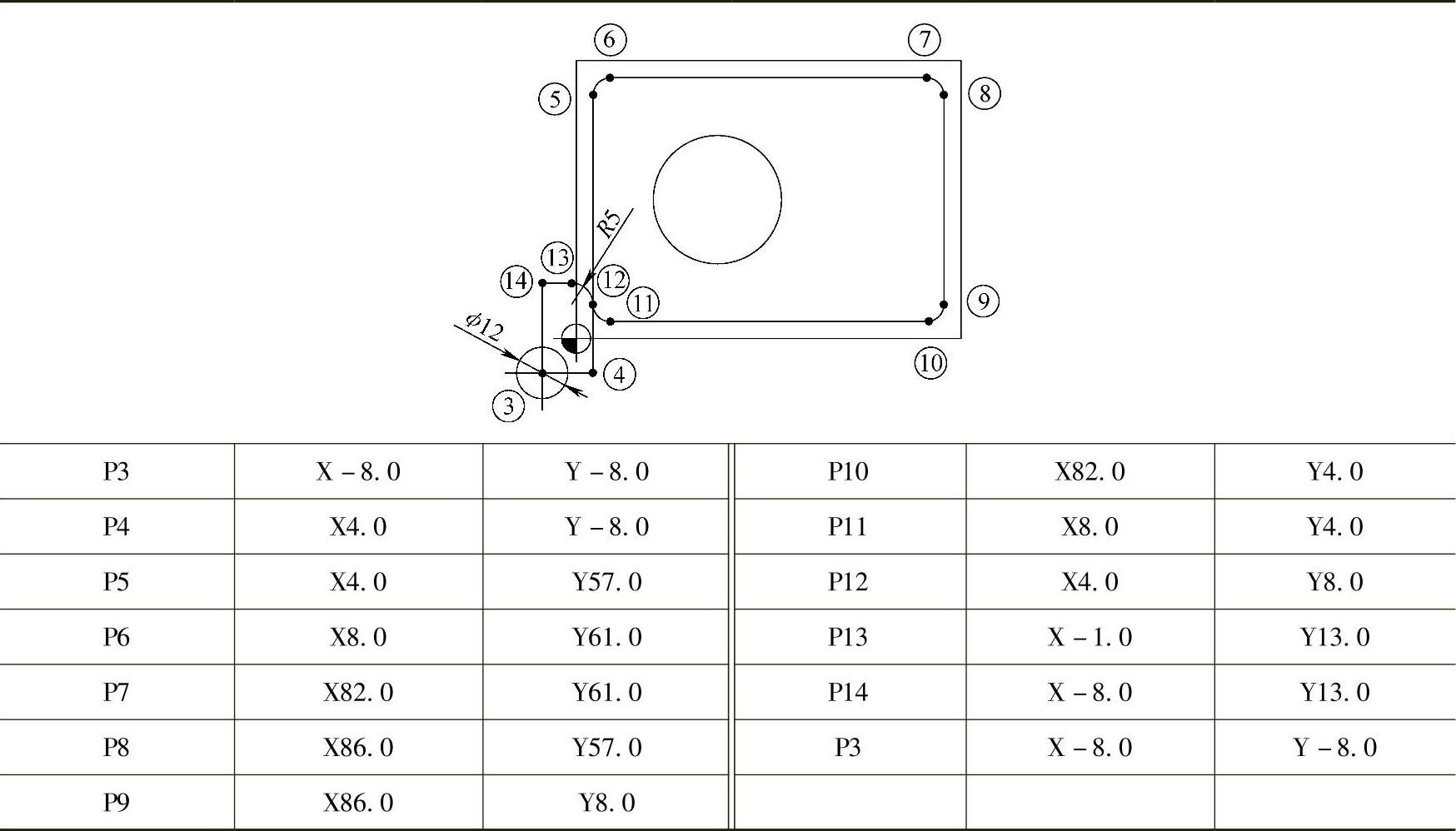

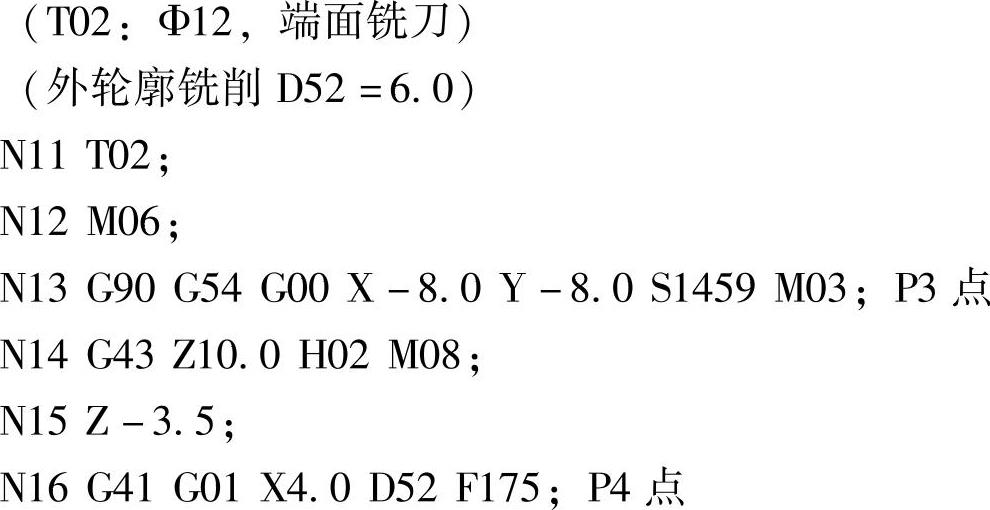

2.外轮廓铣削

2号刀是一把直径为12mm的中心面铣刀,它用来铣圆角和圆弧槽。各节点的坐标值见表4-25。

表4-25 外轮廓铣削节点坐标

外轮廓铣削程序如下:

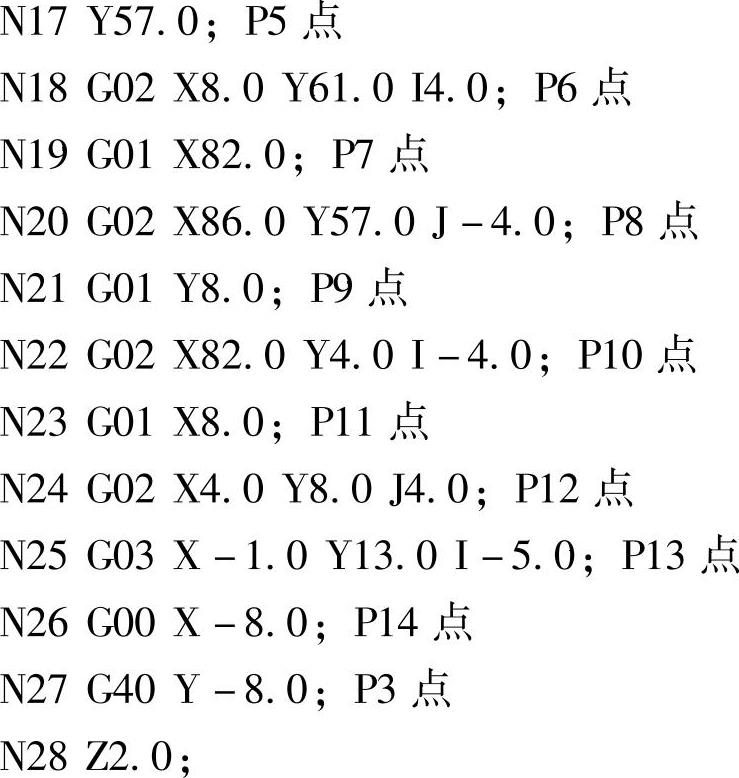

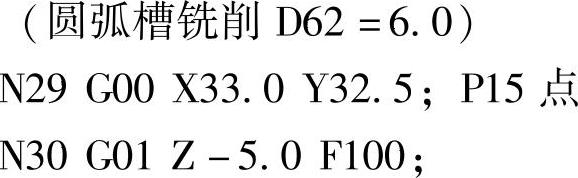

3.圆弧槽铣削

2号刀的第二个作用是加工圆弧槽。加工起点和终点均是槽的中心。选择12mm直径的刀具,可以一次进给完成该圆弧槽的铣削。

当加工圆弧槽时,槽的大小、刀具大小及导入导出圆弧之间的关系非常重要。

槽的半径>刀具半径<导入导出圆弧半径。

圆弧槽铣削加工轨迹中各节点坐标见表4-26。

表4-26 圆弧槽铣削加工轨迹节点坐标

圆弧槽铣削加工程序如下。注意:2号刀在铣削外轮廓和圆弧槽时使用了不同的刀具补偿半径。

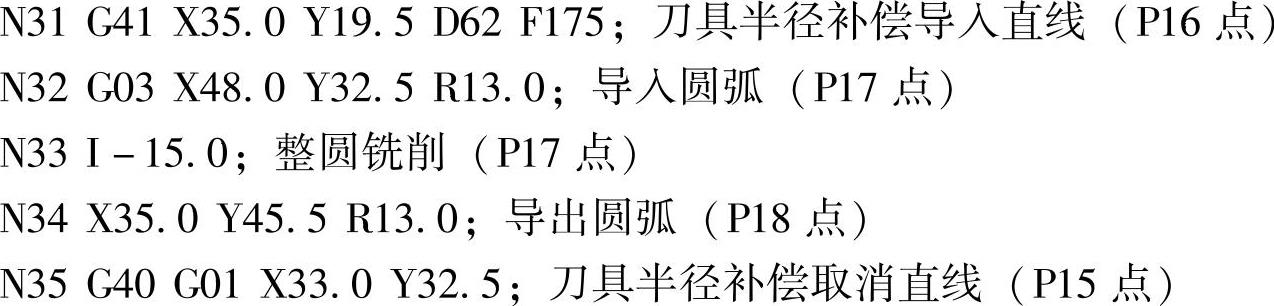

4.槽的铣削

3号刀是一把直径为8mm的端面铣刀,它将用来粗、精铣图4-103中的槽。

首先,粗铣的刀具路径是最简单的了。面铣刀将在XY坐标面内快速移动到槽的一个圆弧中心处,背吃刀量为整个切深3mm,并以直线方式切削到对面的半径处。在本例中,铣刀从槽的上端开始往下粗铣槽,如图4-105所示。

图4-105 槽粗铣轨迹(https://www.xing528.com)

槽粗铣程序如下。

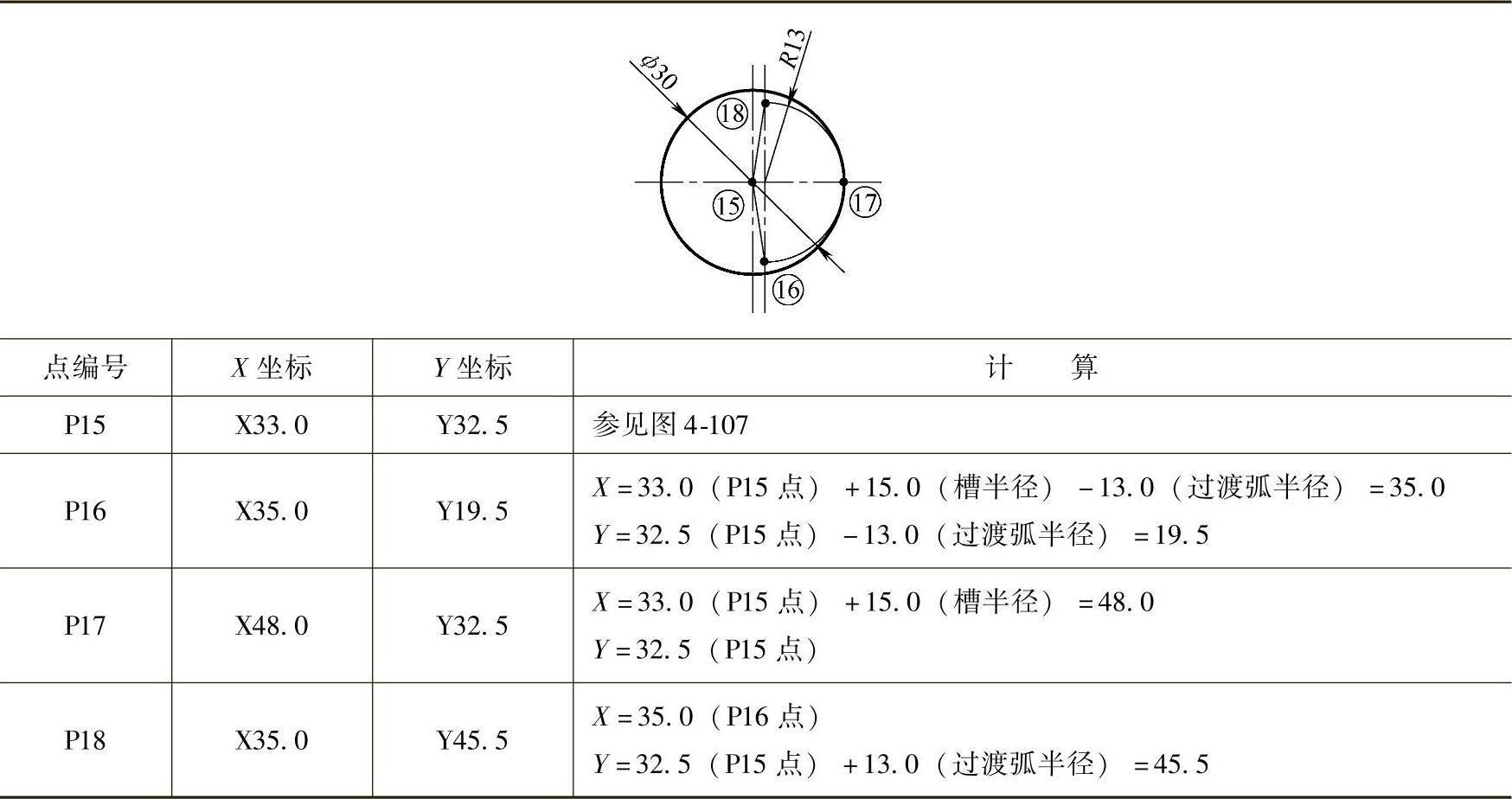

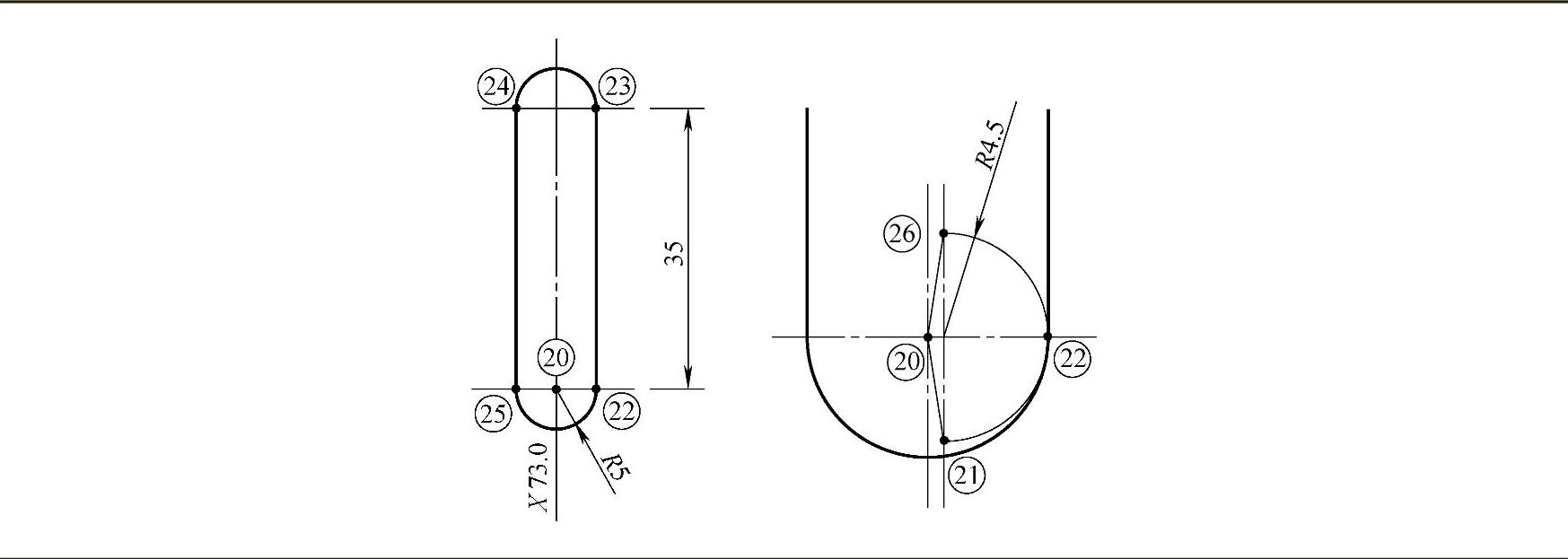

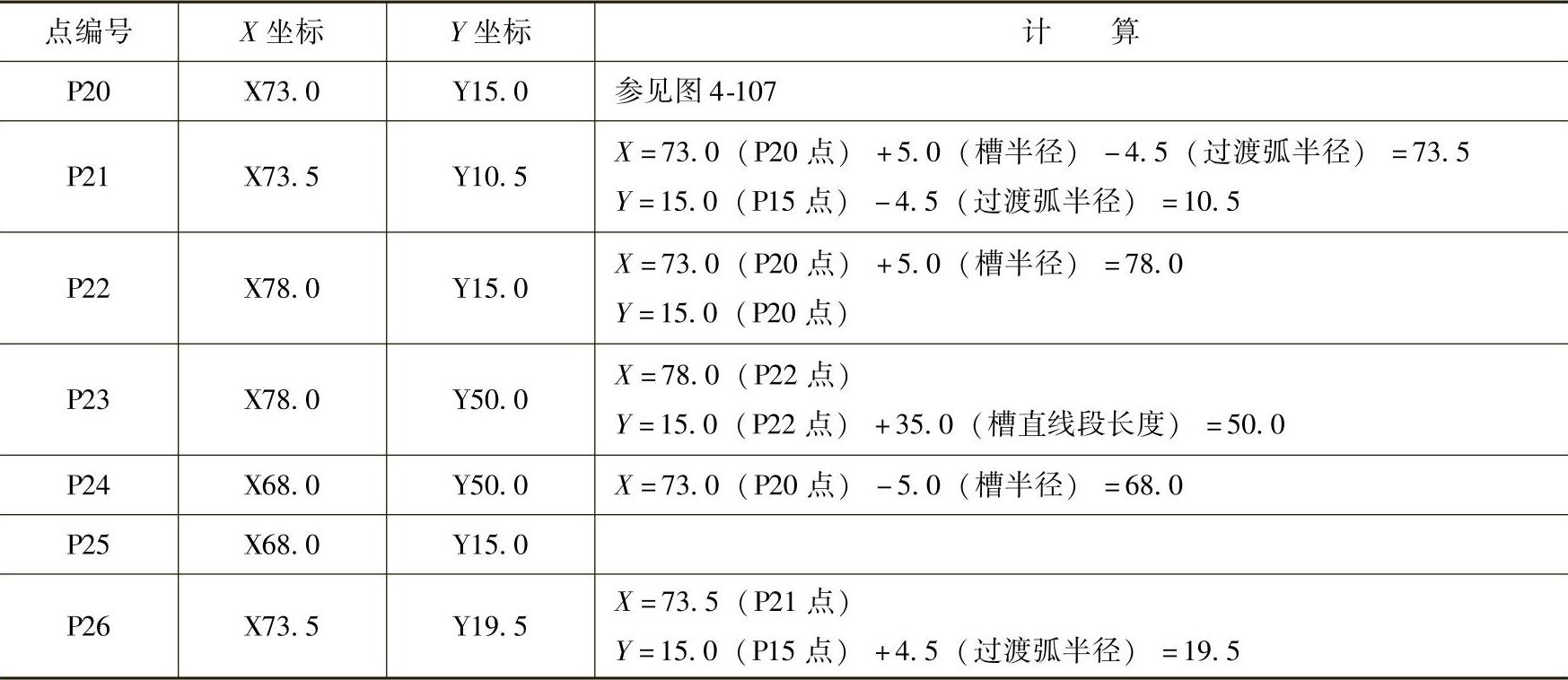

刀具半径Rt=4mm,槽的半径Rs=5mm。由于导入圆弧 必须在这两个值之间,因此,没有多大的选择余地。在本例中,导入圆弧半径Ra=4.5mm。程序设定的刀具路径将按照与圆弧槽的路径相同的方法来确定。槽精铣轨迹节点坐标见表4-27。

必须在这两个值之间,因此,没有多大的选择余地。在本例中,导入圆弧半径Ra=4.5mm。程序设定的刀具路径将按照与圆弧槽的路径相同的方法来确定。槽精铣轨迹节点坐标见表4-27。

表4-27 槽精铣轨迹节点坐标

(续)

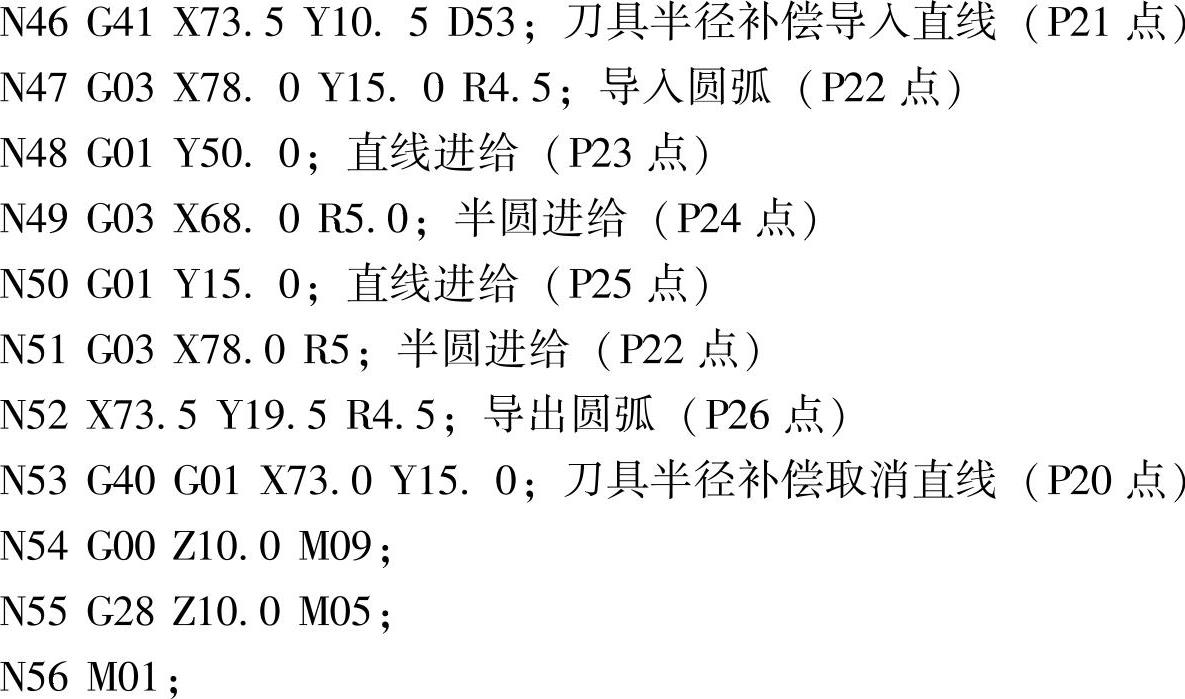

槽精铣程序如下。

(槽加工)

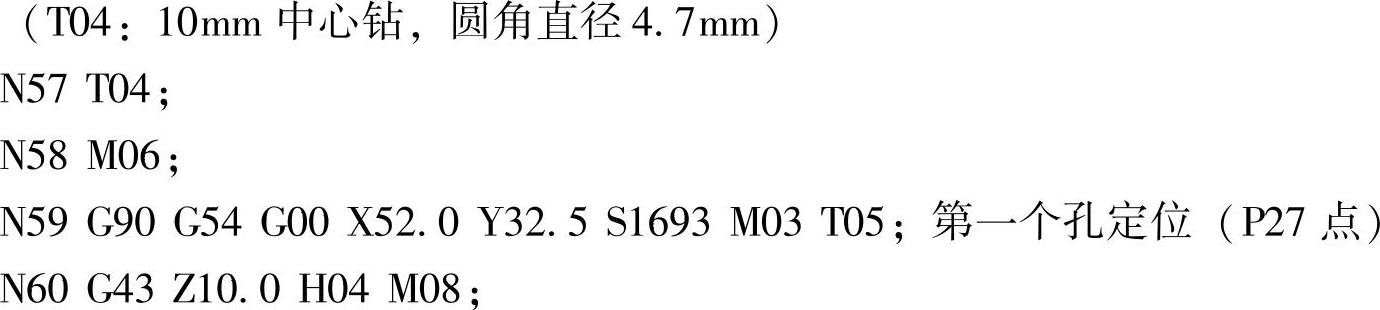

5.中心钻

最常用的中心钻头是通用直径为10mm的钻头。一般只用到中心钻钻头的一部分,其整个的直径从来用不到。

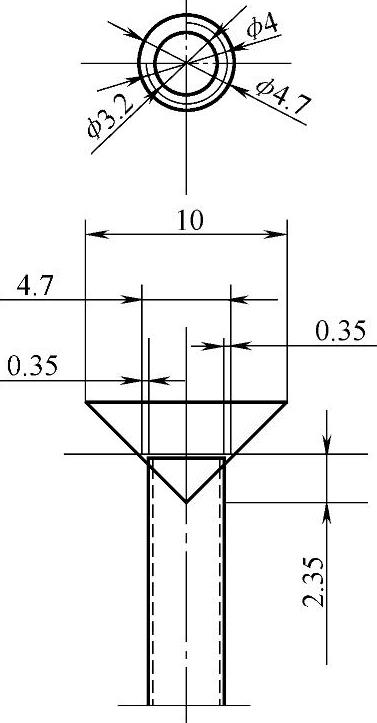

中心钻的一个目的就是给孔预定位,中心孔通常2~3mm的深度就足够了。大多数中心钻头顶部都有90°包角,这通常用来给中小孔倒45°圆角。图4-103中的6个孔都必须钻中心孔,钻孔,然后攻螺纹。攻螺纹的直径是4mm,这是孔径的最大值。在给定例子中,没有给出圆角的大小,因此,由CNC程序员任意决定圆角的大小。圆角通常很小,典型的是在0.125~0.5mm之间,角度一般为45°。对于小孔,圆角相对要小一点。由于这是一个随意的决定,所以该例子中,6个孔的圆角是0.35×45°。如图4-106所示。

图4-106 中心钻深度

如果选择圆角的大小为0.35mm,那么圆角的直径为:0.35+4.0+0.35=4.7mm。由于刀具中心角度是90°,就可以设定深度为圆角直径的一半,即为2.35mm。

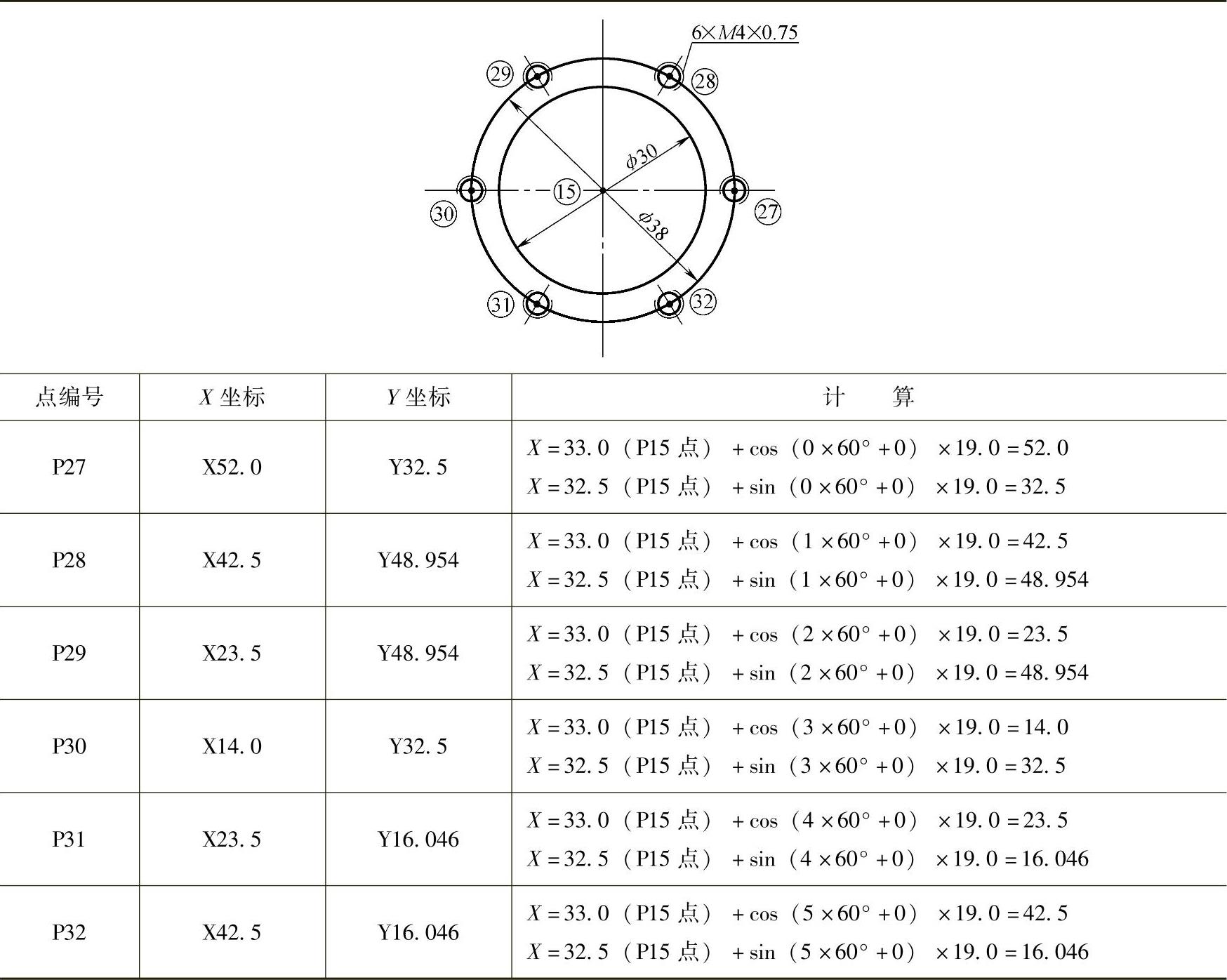

6个孔的XY坐标计算见表4-28。

表4-28 环形分布孔坐标

中心钻时将用到G82固定循环,该循环在孔底部有暂停。为了保证中心钻削的孔表面光滑,钻头须至少循环一次使表面彻底光洁。下面的公式用来计算固定循环的最小停留时间(单位:毫秒)。

最小停留时间(ms)=(60×1000)/主轴转速(r/min)

在本例中,主轴速度是1693r/min,因此,用ms表示的最小停留时间是35.44ms。大多数的CNC机床上,主轴倍率开关有50%~120%的调节范围。对于停留时间的计算结果至少必须加倍。在这个例子中,应该是35.44×2=70.88ms。本例中设定200ms将保证在主轴转速50%的情况下循环3次以上。中心钻的加工程序如下。

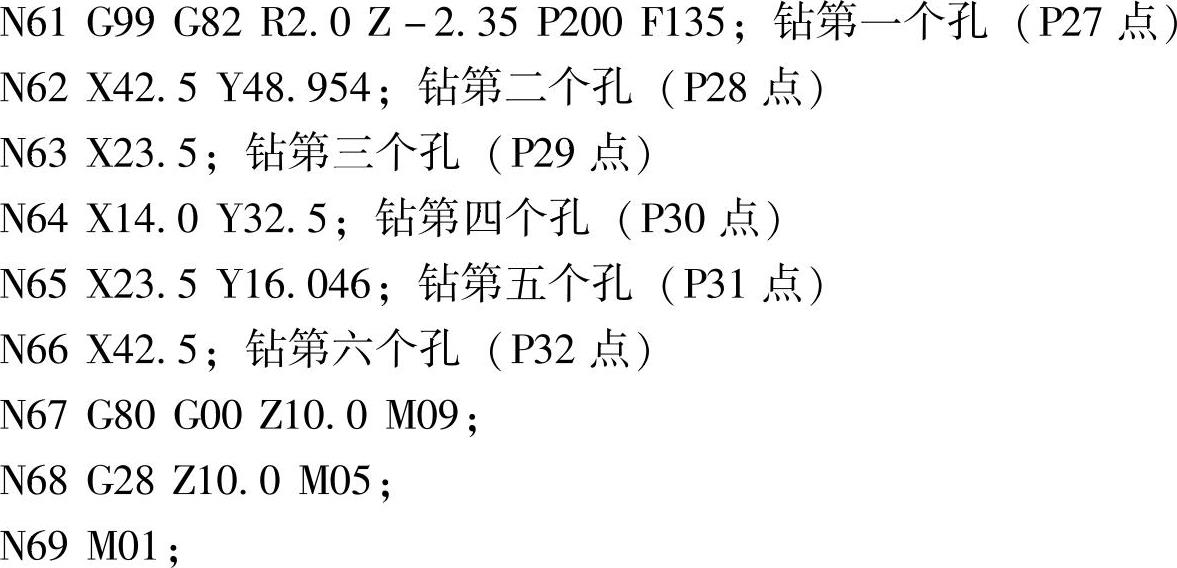

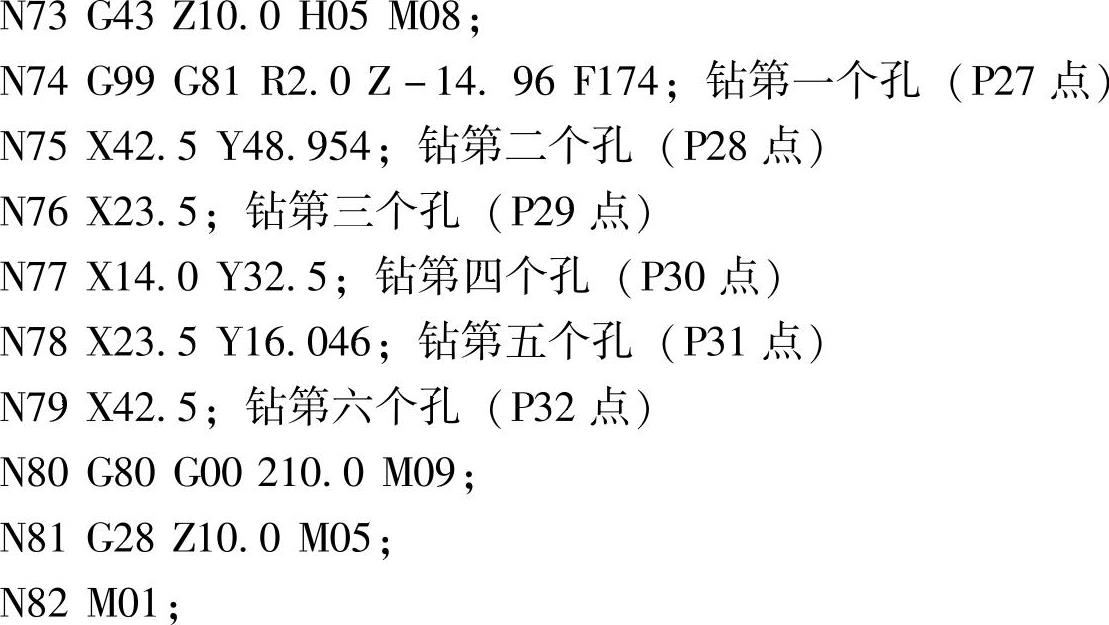

6.钻孔

为了钻出这6个孔,钻头必须根据接下来的攻螺纹来选择。丝锥的大小与预钻出的孔的大小密切相关。为了保证攻螺纹中有足够的材料可加工,钻出的孔径必须小于钻头的名义尺寸。对于M4×0.75的公制丝锥,一般选择的钻头型号是ϕ3.2mm。

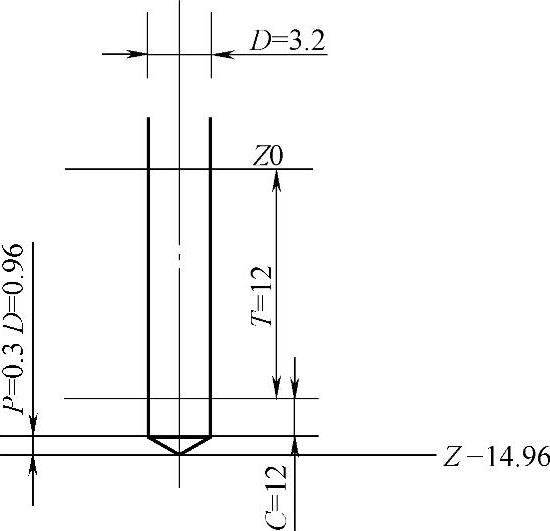

图4-107所示,零件的厚度T=12mm(表面已加工过)。如果只将钻头的大径D延伸到零件的底部是不可取的。实际上,不仅要钻穿零件,为了清理飞边,还要额外留出1~2mm。此外,除了零件厚度T和钻穿间隙C,还要加上钻头顶尖长度P。

图4-107 钻孔深度

钻孔程序如下。

第一个孔定位(P27点)

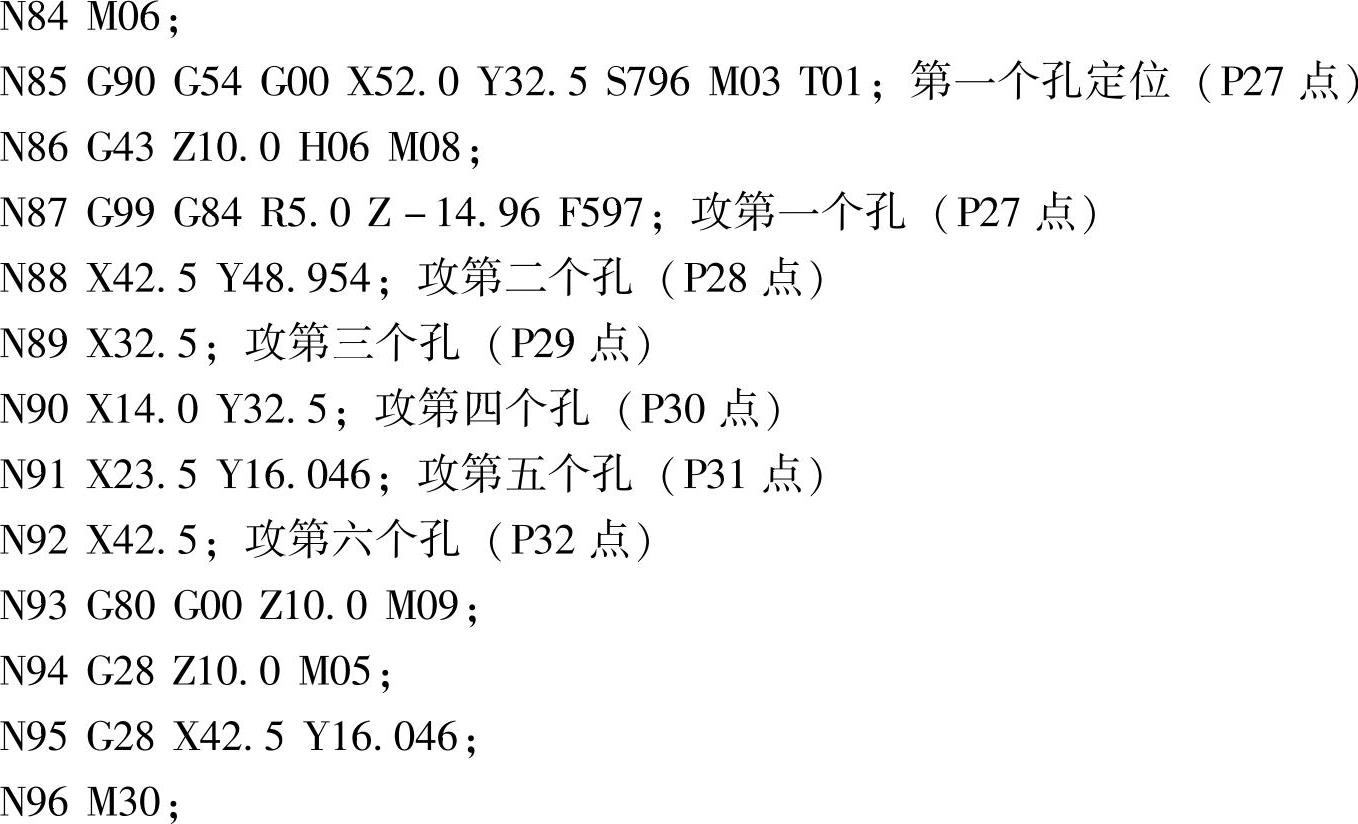

7.攻螺纹

在中心钻和钻孔已经完成后,进行攻螺纹。孔的XY坐标前面已计算过。攻螺纹的深度与钻孔深度一致,也没有必要计算。所要考虑的只是进给余量和进给速度。攻螺纹程序如下。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。