1.主轴转速

CNC系统中由S地址指定主轴转速。S值的取值范围1~99999,这是控制系统的取值范围,实际使用时随机床不同而不同。

车床中用地址S指定的数值可以是主轴转速(r/min)外,还可以是表面切削速度(m/min),这取决于准备功能G96、G97。

G96 S100 M03;选择表面速度

G97 S100 M03;选择r/min

铣削则不存在这种区别,主轴转速通常设为r/min。

表面速度恒定控制指令G96是一个模态G代码。在指定G96指令之后,程序就进入表面速度恒定控制的方式,而指定的S值则被视为表面速度。在指定G96时,必须指定表面速度恒定控制的轴,车床中一般是X轴。G97指令取消G96方式。

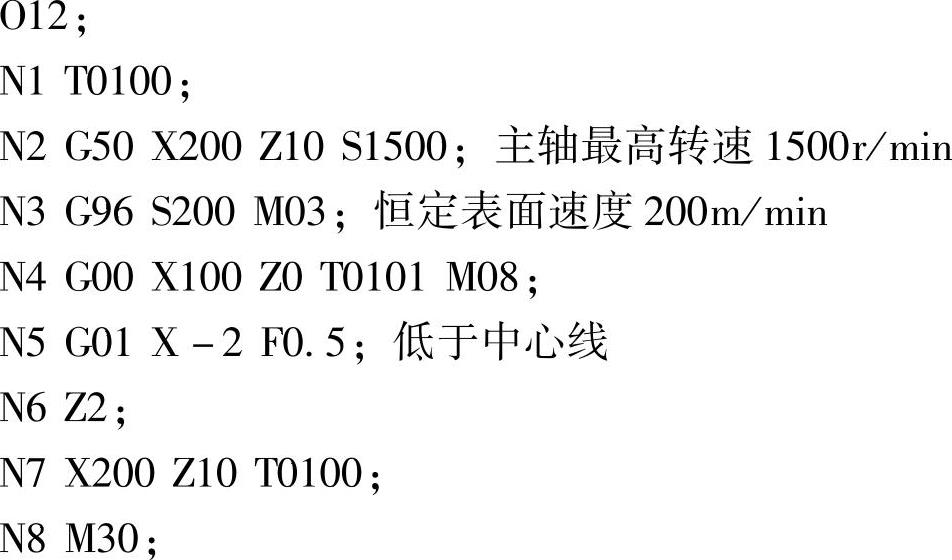

当切削进行到表面速度恒定控制的轴零点附近,回转半径异常小,为保持恒定的表面速度,主轴速度将变得异常地大,甚至超过机床的允许范围,这是非常危险的。因此,在进行表面速度恒定控制时,必须用G92 S;或G50 S;指定主轴最高转速,当主轴转速大于主轴最高转速时将被钳制在主轴最高转速。下面有一个例子。

2.主轴启动和停止

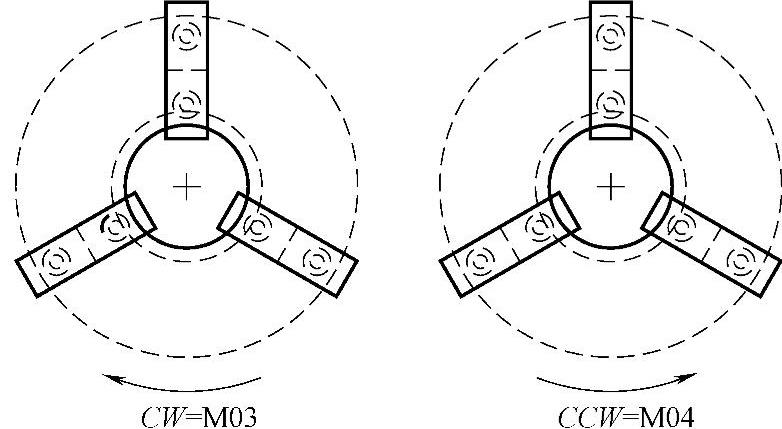

描述主轴旋转方向一般用顺时针和逆时针来定义,与之对应的有两个M代码:M03和M04。M03为顺时针,M04为逆时针。问题是在机床上如何来判断顺时针和逆时针呢?通常这与观察位置有关。一般规定:从主轴箱沿主轴中心线方向观察,来定义主轴CW和CCW。

如:立式加工中心,沿主轴中心线,垂直于工件表面往下看,即是正确的判断方法。

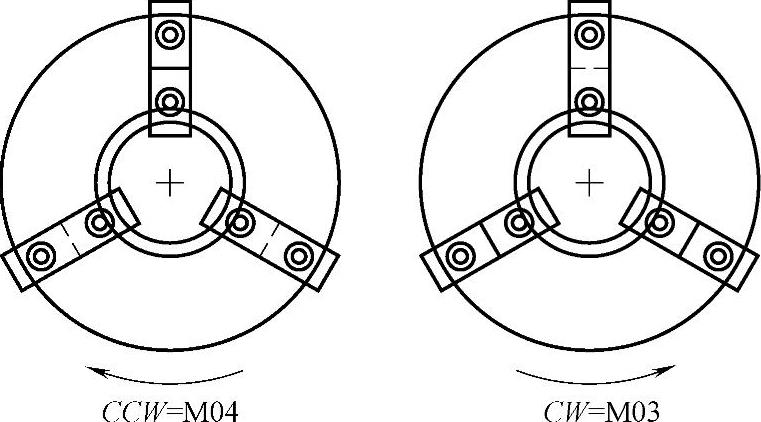

车床中也一样,从主轴箱向主轴端看,来确定旋转方向是M03还是M04,如图4-40所示。另外也可以从尾座开始面向卡盘来观察,但得到的结果是M03为逆时针,M04为顺时针,如图4-41所示。

主轴地址S和主轴旋转功能M03或M04必须同时使用,主轴转速和主轴旋转编程至少有两种正确方法。

① 如果将主轴转速和主轴旋转方向编写在同一程序段中,主轴转速和主轴旋转方向将同时有效。

(https://www.xing528.com)

(https://www.xing528.com)

图4-40 从主轴箱观看时的主轴旋转方向

② 如果将主轴转速和主轴旋转方向编写在不同程序段中,主轴将不会旋转,直到将转速和旋转方向指令都处理完毕。

一般要求先指定S地址,后指定M03或M04。如果先指定M03或M04,在接通机床电源,且是第一次运行程序,并没有什么危险;但如果前面已经执行了另一程序,M03将激活主轴旋转,这可能会出现危险。

通常,大多数工作都要求主轴以某一速度旋转。而在某些情形下,并不期望主轴旋转。例如,在程序中进行换刀或工件反转前,首先必须停止主轴;攻螺纹操作和程序结束时,需要停止主轴;在某些固定循环中,主轴旋转也会自动停止。

图4-41 从尾座观看时的主轴旋转方向

M05功能可以停止顺时针或逆时针的主轴旋转。一些辅助功能也会自动停止主轴旋转,例如,M00、M01、M02和M30功能。

3.主轴定向

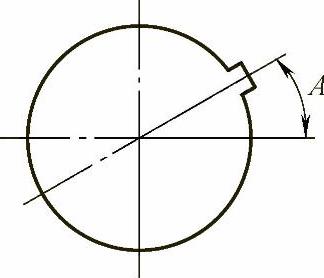

主轴定向功能M19最常见的应用就是将机床主轴设置到一个确定位置。系统执行M19功能时,主轴会在顺时针或和逆时针方向低速转动,并将主轴锁定在一个精确位置。准确地锁定位置由机床厂商决定,它用角度表示,如图4-42所示。

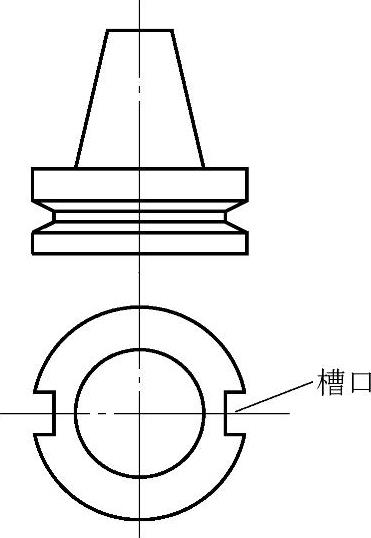

许多CNC加工中心只能以一种方式放置刀具到刀库中。为实现这一目的,刀柄上添加了一个特殊槽口,用于与主轴的内部设计匹配,如图4-43所示。

图4-42 主轴定向角度

图4-43 刀柄槽口

对于有多切削刃的刀具,如:钻头、立铣刀、铰刀和面铣刀等,跟主轴停止位置相关的切削刃的定位并不是那么重要。然而对于单点刀具,如:镗刀杆,调试过程中的切削刃定位极其重要,尤其是在使用某些固定循环时。如:固定循环G76和G87,从已加工孔中退刀时主轴并不旋转,为了不破坏加工完毕的孔,必须对退刀方向进行控制,主轴定向可确保刀具从加工完毕的孔中退出。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。