1.快速定位G00

CNC机床提供快速运动功能的主要目的就是缩短非切削操作时间。快速运动操作通常包括4种类型的运动。

① 从换刀位置到工件的运动。

② 从工件到换刀位置的运动。

③ 绕过障碍物的运动。

④ 工件上不同位置间的运动。

快速运动也叫定位运动,它是一种以很快的机床速度将切削刀具从一个位置移到另一个位置的方法。程序中用G00来启动快速定位模式,G00指令并不需要进给功能F,最大快进速度由CNC系统参数确定。

因为,快速运动的唯一目的就是节省非生产时间(从当前刀具位置到目标位置的运动),刀具路径本身与加工工件的形状无关。一定要考虑快速运动刀具路径的安全性,尤其是程序中同时使用两个或两个以上的轴时,刀具运动路径上一定不能有障碍物。

如果刀具路径上任何两点之间有一障碍物,程序员要确保任何刀具运动中(包括快速运动)没有障碍物。以下是一些可能阻碍刀具运动的常见障碍物。

① 加工中心上:卡盘、台虎钳、夹具、旋转或分度工作台、机床工作台、工件本身等。

② 车床上:尾座顶尖套筒和尾座、卡盘、中心架、回转顶尖、画线平台、夹具、其他刀具、工件本身等。

G00指令的格式如下所示。

G00 XYZ;

G00为模态指令。X、Y、Z表示终点位置的坐标,可以使用绝对值和增量值两种编程模式。取决于系统参数的设定,执行G00指令刀具的运动轨迹可以有以下两种。

① 直线形定位。运动轨迹是从当前位置到终点位置的直线,各个坐标轴同时到达终点。

② 非直线形定位。运动轨迹是各个坐标轴都以各自的快进速度运动而形成的一条折线。

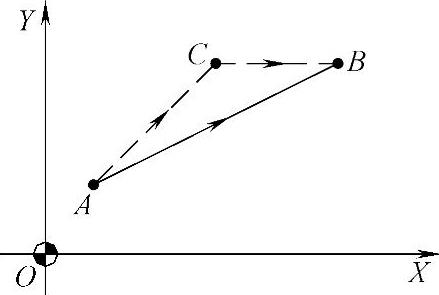

如图4-33所示,当前点为A点,目标点为B点,直线形定位的运动轨迹A→B,非直线形定位的运动轨迹A→C→B。

2.直线插补G01

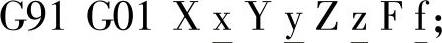

执行G01指令,刀具按照给定的进给速度沿直线移动到终点,这是一条切削加工指令。其格式如下所示。

图4-33 G00运动轨迹

G01 XYZF;

根据所选择的编程方法,G01可以使用绝对值模式或增量值模式。具体地说就是在铣削中使用G90或G91,在车削中使用增量地址U和W。

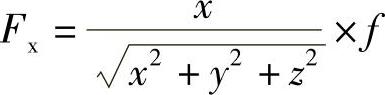

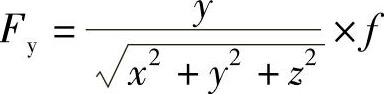

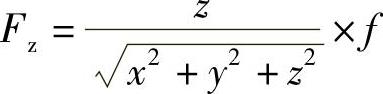

用F代码给定的进给速度是参与插补的所有坐标轴的合成速度。若F没有指定任何速度,则进给速度为零。沿各轴的速度计算如下:

X轴的速度:

Y轴的速度:

Z轴的速度:

3.圆弧插补G02/G03

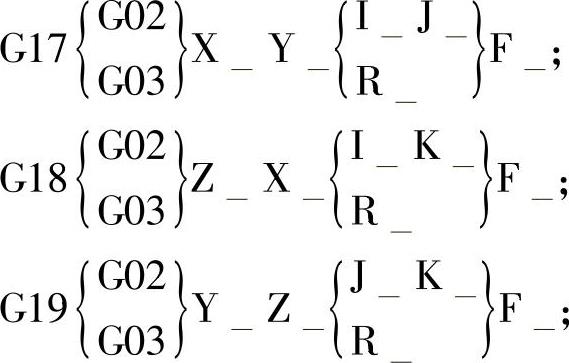

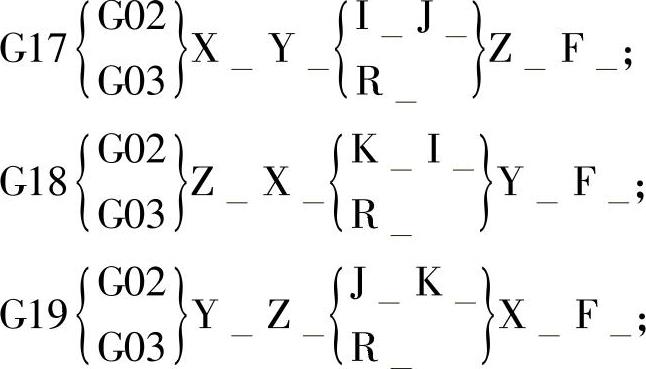

圆弧插补用G02、G03指令编程,G02指定顺时针圆弧,G03指定逆时针圆弧。其指令格式有两种,格式Ⅰ采用圆心矢量编程,格式Ⅱ采用半径编程。

G17:XY平面选择。

G18:ZX平面选择。

G19:YZ平面选择。

G02:圆弧插补顺时针方向(CW)。

G03:圆弧插补逆时针方向(CCW)。

XYZ:圆弧终点位置X、Y、Z坐标值。

I:从X轴的起点指向圆弧中心的矢量(带有符号)。

J:从Y轴的起点指向圆弧中心的矢量(带有符号)。

K:从Z轴的起点指向圆弧中心的矢量(带有符号)。

R:圆弧半径。

F:沿圆弧的进给速度。

从上面的指令格式中,可以看出圆弧编程中有几个重要的数据信息:圆弧的加工方向、圆弧起点和终点、圆弧的圆心和半径、圆弧进给速度等。

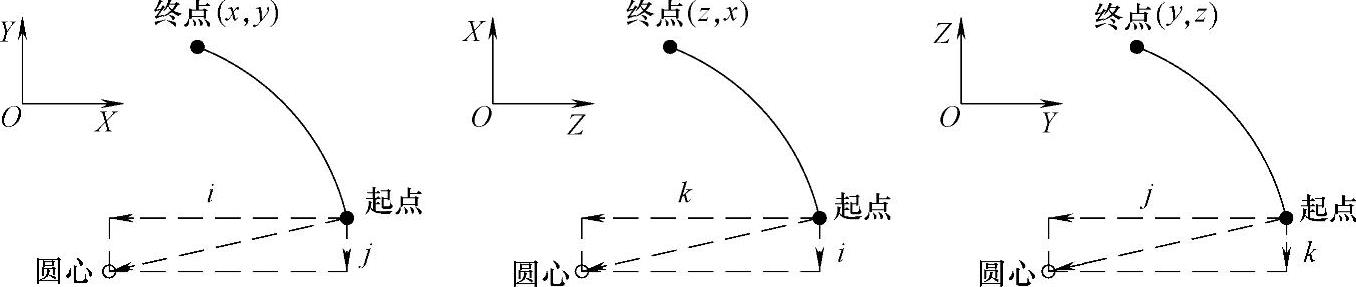

(1)圆弧的加工方向

圆弧方向顺时针方向(G02)、逆时针方向(G03)是指相对于XY平面、ZX平面、YZ平面,在笛卡尔坐标系中分别以Z轴、Y轴、X轴为水平轴来判定顺逆,如图4-34所示。

图4-34 圆弧插补方向

(2)圆弧终点坐标

圆弧的终点坐标可以使用绝对值模式或增量值模式。具体地说就是在铣削中使用G90或G91,在车削中使用增量地址U和W。

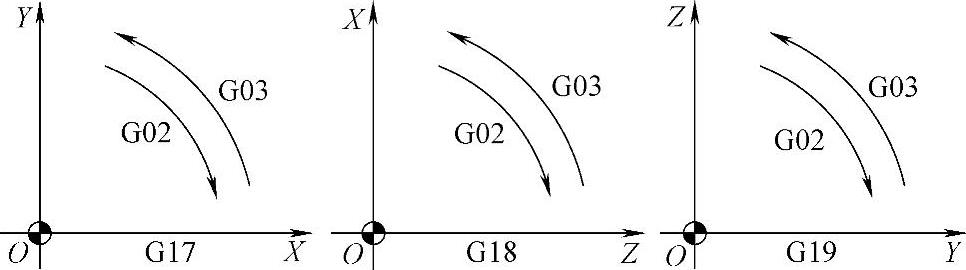

(3)圆心矢量

相应于X、Y、Z轴,圆弧中心分别用地址I、J、K来指定。I、J、K后的数值是从圆弧的起点到圆心的矢量分量值,总是把它规定为增量值,如图4-35所示。

图4-35 圆心矢量

I0、J0、K0可以忽略。

(4)整圆指令

当终点坐标X、Y、Z均被省略时,终点与起点位置相同,使用I、J、K来指定圆心时,指定的是一个360°的圆,即整圆。如下所示。

G02 I;整圆指令(https://www.xing528.com)

(5)圆弧的半径

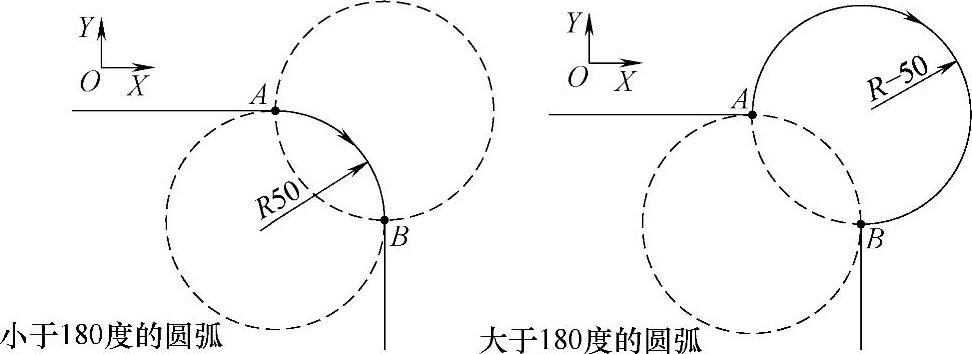

用圆弧半径R编程时,可能会出现小于180°和大于180°的圆弧,如图4-36所示。在铣削中,在指定180°以上的圆弧时,以负值指定半径。在车削中,无法以负值来指令半径,则无法用R地址编程指令180°以上的圆弧。

在全部省略终点坐标X、Y、Z,终点与起点在相同位置使用R时,则成为0°的弧。

G02 R;不移动。

例:图4-36所示的起点为A点,终点为B点,半径50mm的顺时针圆弧编程。

① 小于等于180°的圆弧:G91 G02 X50 Y-50 R50 F300;

② 大于等于180°的圆弧:G91 G02 X50 Y-50 R-50 F300;

如果是圆弧中心角接近180°的圆弧用R指定,圆心位置的计算就会产生误差。在这种情况下,用I、J、K指定圆弧中心。如果I、J、K和R被同时指定,则由R指定的圆弧优先,I、J、K则被忽略。

图4-36 圆弧半径编程

(6)进给速度

沿圆弧切线方向的速度被指定为圆弧插补的进给速度,由F代码指定。

4.螺旋插补G02/G03

螺旋插补是工作平面内两轴联动的圆弧插补运动与另一轴上的直线运动。3个轴的运动通常是同步的,并且同时到达目标位置。螺旋插补的一般格式与圆弧插补的格式相似。

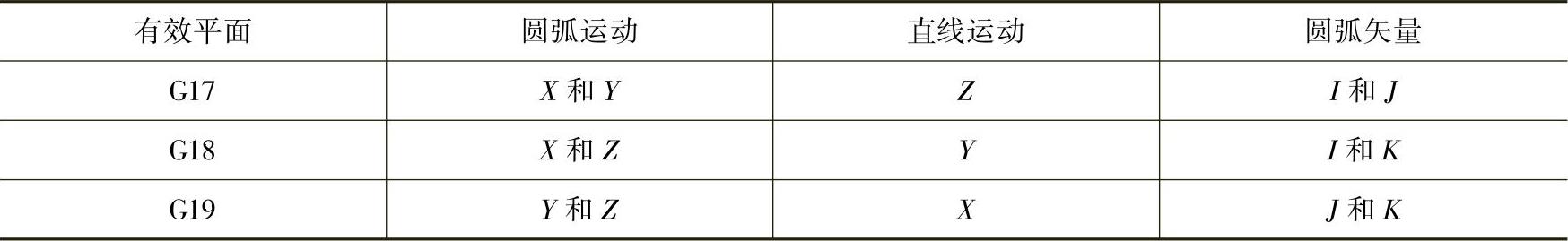

各个平面下圆弧运动和直线运动是不同的,具体见表4-10。

表4-10 螺旋插补

螺纹铣削是目前螺旋插补最广泛的应用。为了正确使用螺纹切削,编程前必须满足3个条件。

① 控制系统必须支持螺旋插补。

② 需要加工的直径必须经过预加工。

③ 必须选择适当的螺纹铣刀。

有两种螺纹铣刀,一种是硬质合金刀具,一种是可互换的硬质合金刀片。与丝锥不同,螺纹铣刀没有固定的螺旋角,而只有固定的螺距。螺纹加工中需要螺旋角,它在螺旋插补运动中由直线运动控制。

5.螺纹切削指令G32

螺纹车削是数控车床常见的加工之一,在数控车床上通过指令G32可以实现等导程的直螺纹、锥螺纹、端面螺纹的加工。实现螺纹加工的前提是主轴必须安装有角位移检测的编码器。当加工螺纹时,数控系统通过读取主轴的转速和位移,根据所要求的螺距,将其转变为对应的Z轴的进给速度,控制坐标轴的运动,实现螺纹的加工。

G32指令的编程格式如下。

G32 XZF;

格式中X、Z为终点坐标,F为Z轴方向的螺纹导程。

使用G32指令应注意以下几点。

①螺纹加工时,数控系统一般都是将主轴编码器的零点作为螺纹加工起点,为了保证螺纹的加工长度,在编程时应将螺纹的加工行程适当加长,并将起点选择在适当离开工件的位置上。

②一般来说,螺纹切削需要多次加工才能完成,每次的切入量应按照一定的比例逐次递减,并使最终切深与螺纹牙深相一致。因此,通常需要多次执行螺纹加工指令才能完成加工。在这种情况下,除X向尺寸外,螺纹的Z向加工起点、加工轨迹都不能改变,主轴转速必须保持一致。

③螺纹切削时,进给速度决定于主轴转速与螺纹导程。同时,在螺纹加工时,数控系统的“进给暂停”信号也不能使机床的运动停止。

④为了保证螺纹导程的正确,螺纹加工时,控制面板上的“主轴倍率”、“进给速度倍率”调节都无效,它们都将被固定在100%上。同样,“表面速度恒定”控制功能对螺纹加工也无效。

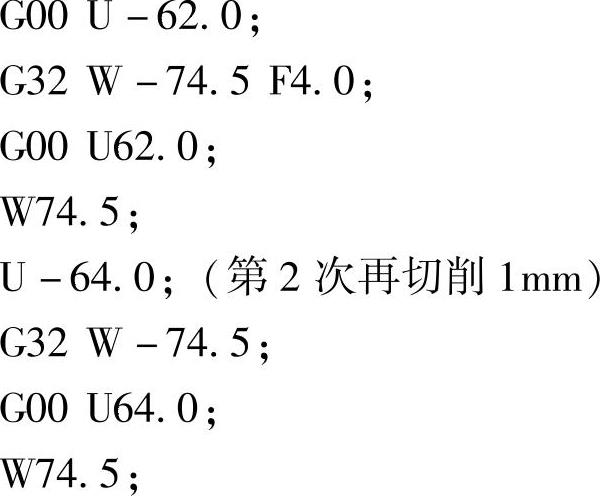

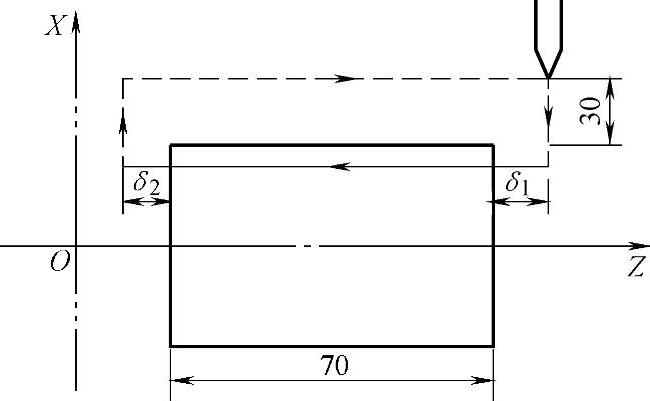

例:对图4-37所示直螺纹进行车削编程。螺纹的导程=4mm,δ1=3mm,δ2=1.5mm,切削2次,每次切削量=1mm。

图4-37 直螺纹车削

6.跳过功能G31

G31指令之后可像G01那样地指定轴向移动来启动直线插补。若在执行G31的指令时输入外部跳过信号,则中断G31程序段而执行下一个程序段。

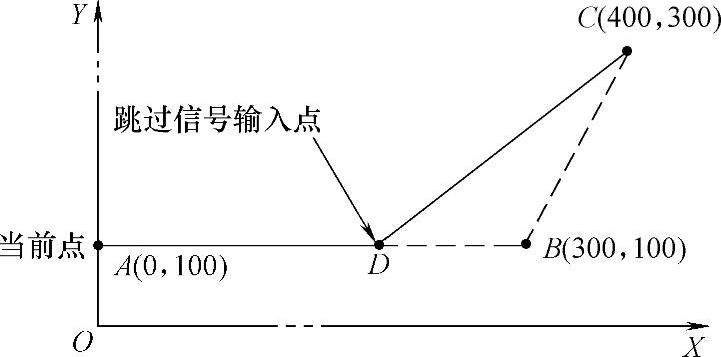

对于图4-38的刀具轨迹A→B→C,在AB直线段使用跳过功能,程序如下。

N1 G31 G90 X300 Y100 F100;从A→B

N2 G01 X400 Y300;从B→C

图4-38 G31跳过指令

如果在执行N1程序段的过程中,有跳过信号输入,如图4-38中D点出现跳过信号,则N1程序段剩余的进给行程DB被完全忽略,转而立即执行其下一程序段N2,因此,刀具轨迹就变A→D→C。如果在执行N1程序段的过程中,始终没有跳过信号输入,G31指令就完全等同于G01指令,必须走到编程终点坐标,这时的刀具轨迹为A→B→C。

通过来自测量设备的跳过信号,可以跳过正在执行中的程序。如:在切入式磨削时,可以通过在粗磨、半精磨、精磨或无火花磨各时刻输入跳过信号来自动地完成从半精加工到无火花磨削的一系列操作。跳过信号可以是4点或8点,在采用高速跳过信号时用的是4点,G31后在指定P1~P4的程序段内,多步跳过功能把坐标存储于用户宏程序变量内,跳过剩余的移动量。另外,在紧跟G04后指定了Q1~Q4的程序段内,多步跳过功能可以跳过暂停。

移动指令的格式如下所示。

G31 IPFP;

IP:终点

F:进给速度

P:P1~P4

暂停指令的格式为如下所示。

G04 X(U,P)Q;

X(U,P):暂停时间

Q:Q1~Q4

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。