工件的加工离不开刀具和机床,因此,编程中工件、机床、刀具需要有确定的数学关系。建立这3个环节的相互关系,需要3个参考点。

①机床参考点:机床零点或原点。

②工件参考点:程序原点或工件原点。

③刀具参考点:刀尖或指令点。

1.机床零点

机床零点,通常称为机床原点或机床参考位置,是机床坐标系统的原点,是机床上一个固定的点。该点的位置随着机床生产厂家的不同而不同。一般设在靠近每个坐标轴的正极限附近。每次机床上电后必须进行的回零操作(绝对位置测量除外),这就是为了建立机床的零点。

手动建立机床零点包括以下步骤。

① 打开机床电源。

② 选择机床返回原点的工作方式。

③ 选择要回零的第一个轴(出于安全考虑,铣床、加工中心回零的第一个轴应该是Z轴,而车床是X轴)。

④ 对其他轴重复以上操作。

⑤ 检查零点指示灯是否亮。

⑥ 检查位置显示屏。

2.工件零点

工件零点一般也称为程序原点或工件原点。因为程序员可以选择任意位置表示程序原点的坐标,所以它不是一个固定点。

通常由程序员来选择程序原点,他们的决定将影响工件安装调试和加工的效率。以下3个因素决定如何选择程序原点。

① 加工精度。加工精度极为重要。重复精度也是加工中的一个重要考虑因素,批量生产的所有工件必须一样。

② 调试和操作的便利性。在确保了加工精度以后才考虑调试和操作的便利性。定义一个难以在机床上调试和检查的程序原点是很不方便的。

③ 工作的安全性。安全对任何事都很重要,机床和工件的调试也不例外,程序原点的选择对加工操作的安全性影响极大。

以下看看在个别加工中心和车床上,其程序原点选择的一般考虑事项,工件设计中的差异同样影响程序原点的选择。

CNC加工中心有各种各样的安装方法,取决于工件的类型不同,可以使用台虎钳、卡盘、画线平台以及专用夹具等安装方法。

最常见的安装方法就是通过机床工作台上的台虎钳或夹具,将工件固定并完成工件的加工。

选择程序原点是从对图样的分析开始,但此前必须完成两个步骤。

步骤1:研究图样尺寸是如何标注的,哪一个是关键尺寸,哪一个不是。

步骤2:决定工件安装和夹持方法。

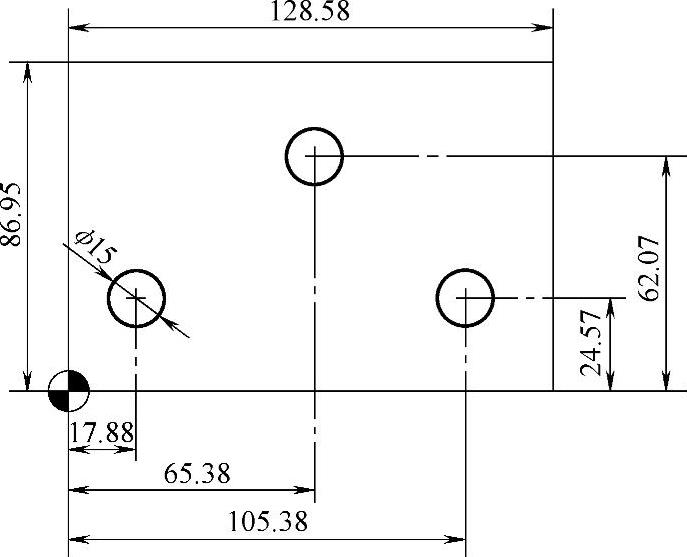

这里就以图4-16所示为一个典型的简单工工件为例,说明怎样选择程序原点。工件用台虎钳夹持。

选择程序原点时,首先研究图样尺寸。本例中从工件左下角开始对所有孔进行尺寸标注。毫无疑问,这个例子的程序参考点就是工件的左下角,除此以外的任何地方都是不正确的。这是图样原点,并将设置为工件原点,它也符合程序原点选择过程中的步骤1。接下的步骤2就是怎样选择工件夹持装置,如图4-17所示就是CNC机床专用台虎钳的3种典型安装方式。(https://www.xing528.com)

在如图4-17a所示的第1种安装方式,工件定位在钳爪和工件左定位档块之间。工件的定位与图样一样,所以程序中出现的所有尺寸与图样尺寸完全一致。这看起来是一个成功的安装,实际上是十分糟糕的。程序原点所在边应该是固定的钳爪,不能是移动的钳爪。它可能导致不正确的加工结果,除非所有工件的毛坯材料100%的相同,通常这种情形并不常见。

图4-16 用作说明选择程序 原点的简单零件图

第1种方式的安装可以得到明显改进,那就是将工件旋转180°,并将定位档块放到右边,如图4-17b所示。该方式下,工件定位到了第三象限,即所有X和Y的值都是负的。此时,绘图尺寸仍可在程序中使用,但都是负的,千万不要忘了负号。

图4-17 CNC机床专用台虎钳的3种安装方式

如果要在第1种方式和第2种方式之间做一选择,通常选择第2种方式并在程序中正确编写所有负号。

第3种方式将钳爪旋转90,如图4-17c所示,综合了两者的长处,程序中所有的尺寸都在第一象限内,就跟图样里的一样。

习惯上选择加工工件的上表面作为Z轴程序原点,这就使得表面上方为Z轴正半轴,表面下方为负半轴。另一个办法就是选择工件底面作为原点。

工件安装中也可以使用专用夹具,可以使用定制的夹具夹持复杂工件。专用夹具的许多应用场合中,程序原点位置可以建立在夹具里并与工件分离。

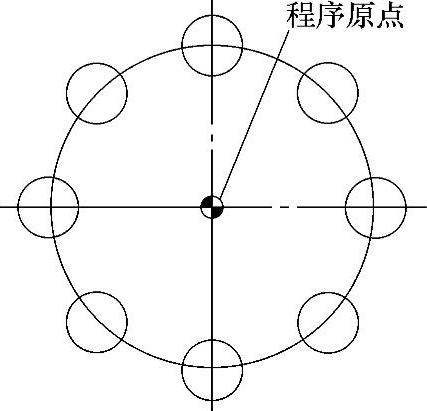

圆形工件(沿圆周分布的螺栓、圆形型腔)最常见的程序原点是圆心,如图4-18所示。

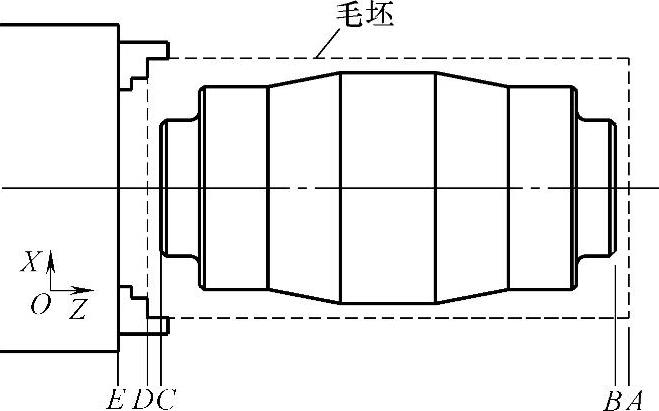

CNC车床上程序原点的选择很简单,它只要考虑两个轴:X轴和Z轴。因为车床设计的缘故,X轴的程序原点必须在主轴的中心线。

图4-18 圆形工件的程序原点

图4-19 CNC车床程序原点

如图4-19所示的工件,有5个合适的位置可作为Z轴程序原点,分别用字母A、B、C、D、E标出。

①A位置:毛坯前端面。虽然这个表面很容易进行设置,但是选取毛坯正向表面有很多缺点。第一个缺点是,该表面在一开始的加工中就会被切削掉。第二个缺点是,毛坯的尺寸不恒定。

②B位置:零件前端面。这个位置是所有位置中最好的,也是最适合做原点位置的。第一个优点是,图样上大多数或者全部基于端面的尺寸都可以直接在程序中使用;另一个优点是,所有Z轴方向尺寸都是图样上尺寸的负值,即使在编程时忘记了加负号,程序执行时刀具也会远离工件。采用触发式方法进行设置也并不是很难。

③ C位置:零件后端面。该位置是5个位置中最没有好处的位置,即使在图样上有一些基于该平面的尺寸,也很难提供任何实质上的方便。但是,当工件翻转,这个面就变成了最合适的位置。

④ D位置:卡爪(钳)表面。在一些情况下,这个面是毛坯端面,其他的时候还可能是已经加工过的后端面。卡钳表面作为原点位置很容易测量,而且对锻件或者铸件这些尺寸有一点变化的毛坯来说,原点选择这里有很多的好处。但是另外一个方面是,毛坯的剩余量必须要计算出来。

⑤ E位置:卡盘表面。卡盘表面在任何工作中都保持一致,除非卡盘被换掉。但是也没有其他优点。

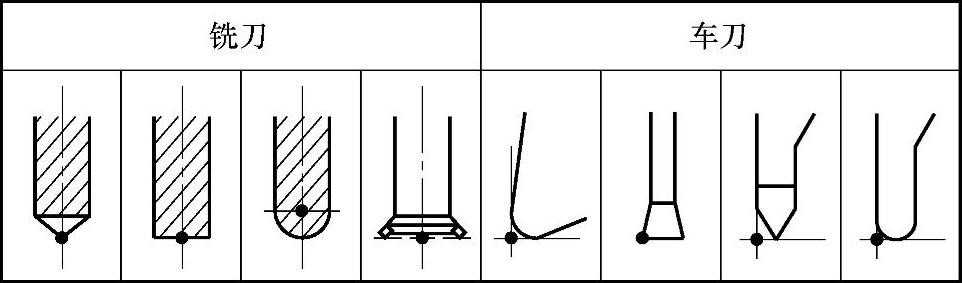

3.刀具参考点

在铣削和相关操作中,刀具参考点通常都是刀具中心线和切削刃最低位置的交点。在车削和镗削中,大部分刀具有一个固定半径的切削刃,最常见的刀具参考点是切削刀片上一个虚构切削点。在铣削和车削中使用的钻头等刀具,参考点通常是刀具沿Z轴方向上最远的尖端。图4-20所示为一些常见的刀尖点。

图4-20 典型刀具参考点

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。