数控机床(主要是钻床、镗床和铣镗床)的分度工作台与数控回转工作台不同,它只能完成分度运动而不能实现圆周进给。由于结构上的原因,通常分度工作台的分度运动只限于某些规定的角度(如:90°、60°或45°等)。机床上的分度传动机构,它本身很难保证工作台分度的高精度要求,因此,常需要定位机构和分度机构结合在一起,并由夹紧装置保证机床工作时的安全可靠。

1.定位销式分度工作台

这种工作台的定位分度主要靠定位销和定位孔来实现。定位销之间的分布角度为45°,因此,工作台只能作2、4、8等分的分度运动。这种分度方式的分度精度主要由定位销和定位孔的尺寸精度及位置精度决定,最高可达±5″。定位销和定位孔衬套的制造精度和装配精度都要求很高,且均需具有很高的硬度,以提高耐磨性,保证足够的使用寿命。

2.齿盘式分度工作台

齿盘式分度工作台是数控机床和其他加工设备中应用很广的一种分度装置。它既可以作为机床的标准附件,用T形螺钉紧固在机床工作台上使用,也可以和数控机床的工作台设计成一个整体。齿盘分度机构的向心多齿啮合,应用了误差平均原理,因而能够获得较高的分度精度和定心精度(分度精度为±0.5″~±3″)。

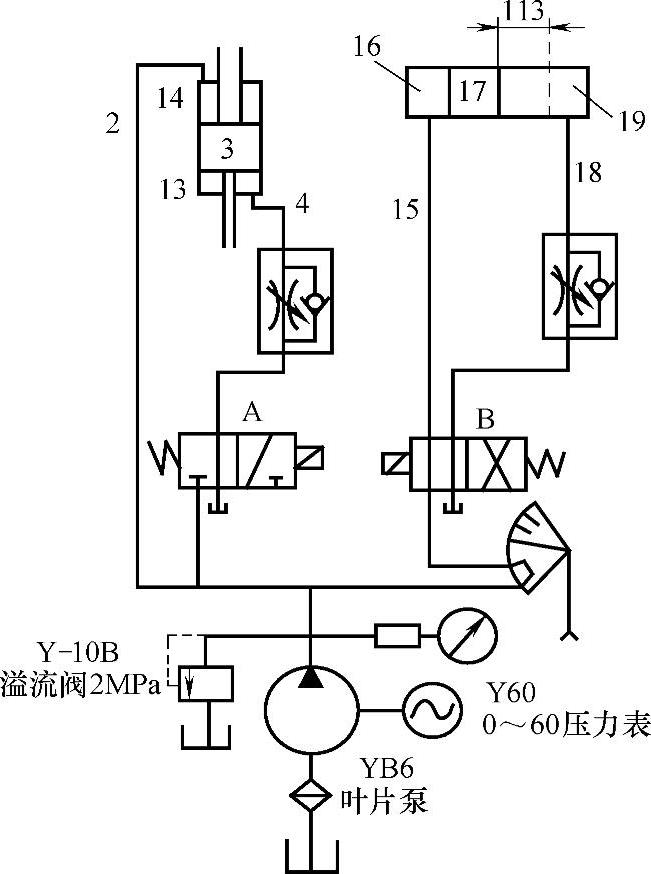

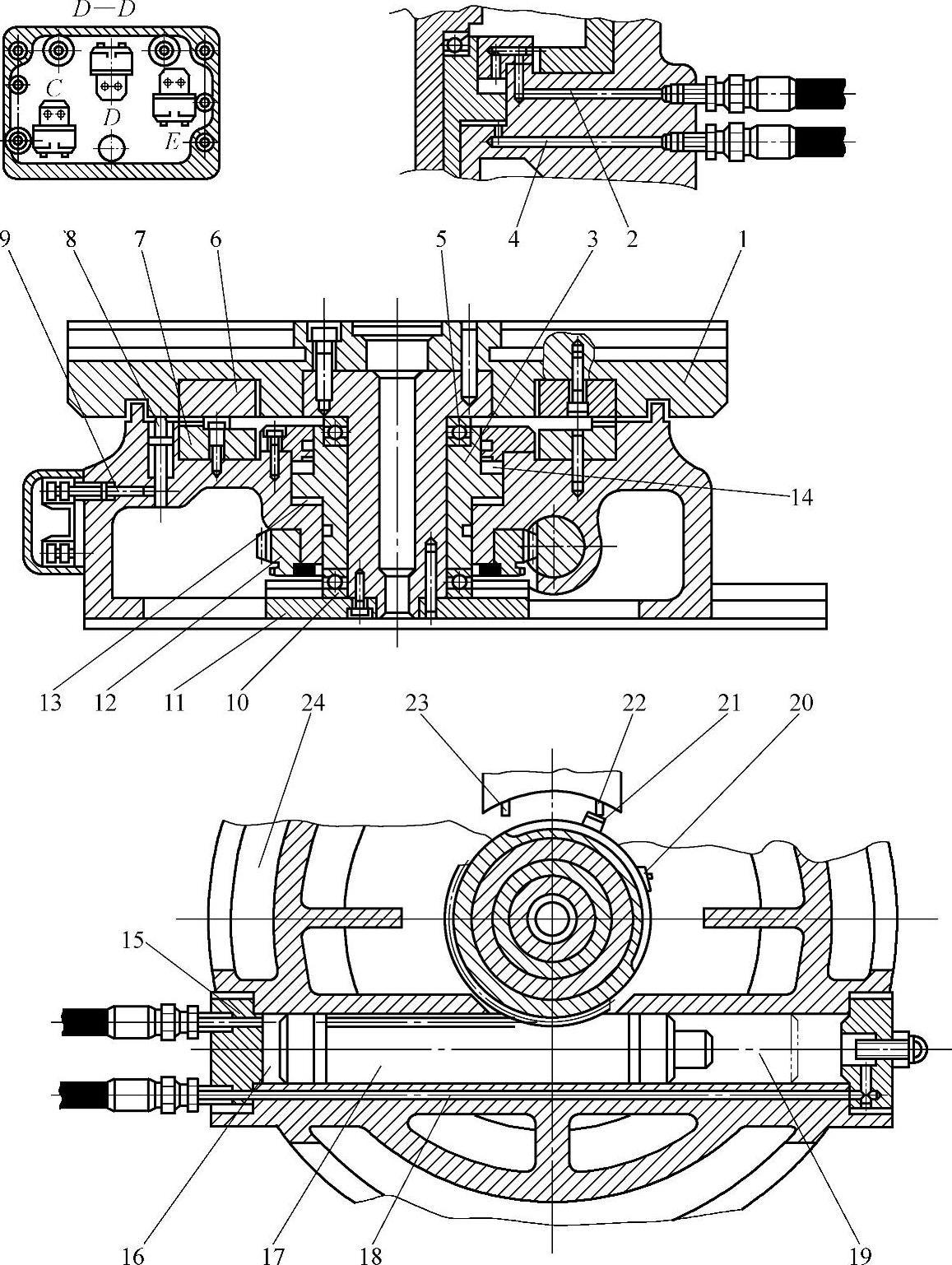

现介绍Z6525-8型转塔式坐标卧式钻床的齿盘分度工作台,图3-52为分度工作台的液压系统图,图3-53为分度工作台的结构图。

齿盘式分度工作台主要由工作台(1)、底座(22)、压紧液压缸(3、13、14)、分度液压缸(15、16、17、18、19)和一对齿盘(6、7)等零件组成。齿盘是保证分度精度的关键零件,每个齿盘的端面均加工有数目相同的三角形齿(z=120或180),两个齿盘啮合时,能自动确定周向和径向的相对位置。

齿盘式分度工作台分度运动时,其工作过程分为4个步骤。

①分度工作台上升,齿盘脱离啮合。当需要分度时,数控装置发出分度指令(也可用手压按钮进行手动分度)。这时,二位三通电磁换向阀A的电磁铁通电,分度工作台1中央的差动式压紧液压缸下腔13从管道4进液压油,于是活塞3向上移动,液压缸上腔14的油液经管道2、电磁阀A再进入液压缸下腔13,形成差动。活塞3上移时,通过推力轴承5使分度工作台1也向上抬起,齿盘6和7脱离啮合(上齿盘6固定在工作台1上,下齿盘7固定在底座上)。同时,固定在工作台回转轴下端的推力轴承10和内齿轮11也向上与外齿轮12啮合,完成了分度前的准备。

(https://www.xing528.com)

(https://www.xing528.com)

图3-52 分度工作台的液压系统

②工作台回转分度。当分度工作台1向上抬起时,推杆8在弹簧作用下也同时抬起,推杆9向右移动,于是微动开关D的触头松开,使二位四通电磁换向阀的电磁铁通电,液压油从管道15进入分度液压缸左腔16,于是齿条活塞17向右移动,右腔19中油液经管道18、节流阀流回油箱。当齿条活塞17向右移动时,与它啮合的外齿轮12便作逆时针方向回转,由于外齿轮12与内齿轮11已经啮合,分度工作台也随着一起回转相应的角度。分度运动的速度,可由回油管道18中的节流阀控制。当外齿轮12开始回转时,其上的挡块21就离开推杆22,微动开关C的触头松开,通过互锁电路,使电磁阀的电磁铁不准通电,始终保持工作台处于抬升状态。按设计要求,当齿条活塞17移动113mm时,工作台回转90°,回转角度的近似值由微动开关和挡铁20控制。

图3-53 齿盘式分度工作台

1—分度工作台 2、4、15、18—管道 3、17—活塞 5、10—轴承 6、7—齿盘 8、9、22、23—推杆 11—内齿轮 12—外齿轮 13—下腔 14—上腔 16—左腔 19—右腔 20—挡铁 21—挡块 24—底座

③分度工作台下降,并定位压紧。当工作台回转90°位置附近,其上的挡铁20压推杆23,微动开关E的触头被压紧,使电磁阀A的电磁铁断电,压紧液压缸上腔14从管道2进液压油,下腔13中的油从管道4经节流阀回油箱,活塞3带动分度工作台下降,上、下齿盘在新的位置重新啮合,并定位夹紧。管道4中的节流阀用来限制工作台的下降速度,保护齿面不受冲击。

④分度齿条活塞退回。当分度工作台下降时,推杆8受压,使推杆9左移,于是微动开关D的触头被压紧,使电磁换向阀B的电磁铁断电,液压油从管道18进入分度液压缸右腔19,齿条活塞17左移,左腔16的油液从管道15流回油箱。齿条活塞17左移时,带动外齿轮12作顺时针回转,但因工作台下降时,内齿轮11也同时下降与外齿轮12脱开,故工作台保持静止状态。外齿轮12作顺时针回转90°时,其上挡块21又压推杆22,微动开关C的触头又被压紧,外齿轮12就停止转动而回到原始位置。而挡铁20离开推杆23,微动开关E的触头又被松开,通过自保电路保证电磁换向阀A的电磁铁断电,工作台始终处于压紧状态。

齿盘式分度工作台和其他分度工作台相比,具有重复定位精度高、定位刚性好和结构简单等优点。齿盘接触面大、磨损小和寿命长,而且随着使用时间的延续,定位精度还有进一步提高的趋势。因此,目前除广泛用于数控机床外,还用在各种加工和测量装置中。它的缺点是齿盘的制造精度要求很高,需要某些专用加工设备,尤其是最后一道两齿盘的齿面对研工序,通常要花费数十小时。此外,它不能进行任意角度的分度运动。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。