数控转台是数控机床重要的功能部件之一。从应用角度,主要有两种方式,一种是作为机床的拓展功能应用,由主机生产厂家提供控制接口,数控转台作为机床附件,由用户选择或用户自己购买;另一种是主机生产厂家直接与主机集成,作为机床的一部分。无论哪种方式,都是为了实现旋转或摆动(甚至是既旋转又摆动),可作为数控机床的第四轴(旋转轴)或第四轴、第五轴(旋转轴、摆动轴)参与坐标轴控制,分度或摆动精度是选择这一功能部件的主要技术依据。

数控转台可分为连续分度和固定角度分度两类。目前市场上,固定角度分度的数控转台,其定位精度和重复定位精度比任意角度分度的数控转台要高,价格也昂贵。

评定数控转台最主要的两个技术指标是定位精度和重复定位精度。从这两个指标看,日本数控转台的定位精度和重复定位精度较高,其次是中国台湾的数控转台和国内自主制造的数控转台。日本连续分度数控转台的分度精度可达1″,重复定位精度可达±1″,中国台湾产品的分度精度一般为4″,重复定位精度为±2″。

数控回转台的应用相当广泛,是一种成熟的技术。通过使用数控回转台可以使机床实现多轴联动加工,在现代机床高速、高精度的发展趋势下,这要求回转台必须具备很高的回转精度和转动速度及很高的可靠性。传统的回转工作台采用蜗杆蜗轮和传动,减速比为几十比一,通过伺服电动机带动运转。虽然现在蜗杆蜗轮的加工精度及整个回转台机构都得到了保障和提高,但始终没办法解决一系列问题,如:受减速比影响,回转速度不快;受蜗杆蜗轮机构影响,反向间隙依然存在,对精度保持性并不长。在这种情况下,一种新的技术和理念诞生了,那就是直驱技术,采用转矩电动机驱动,取代普通机械传动,转矩电动机直接驱动技术、具有高加速、高动态响应特性、无背隙、无磨损、精度保持性好等优势。

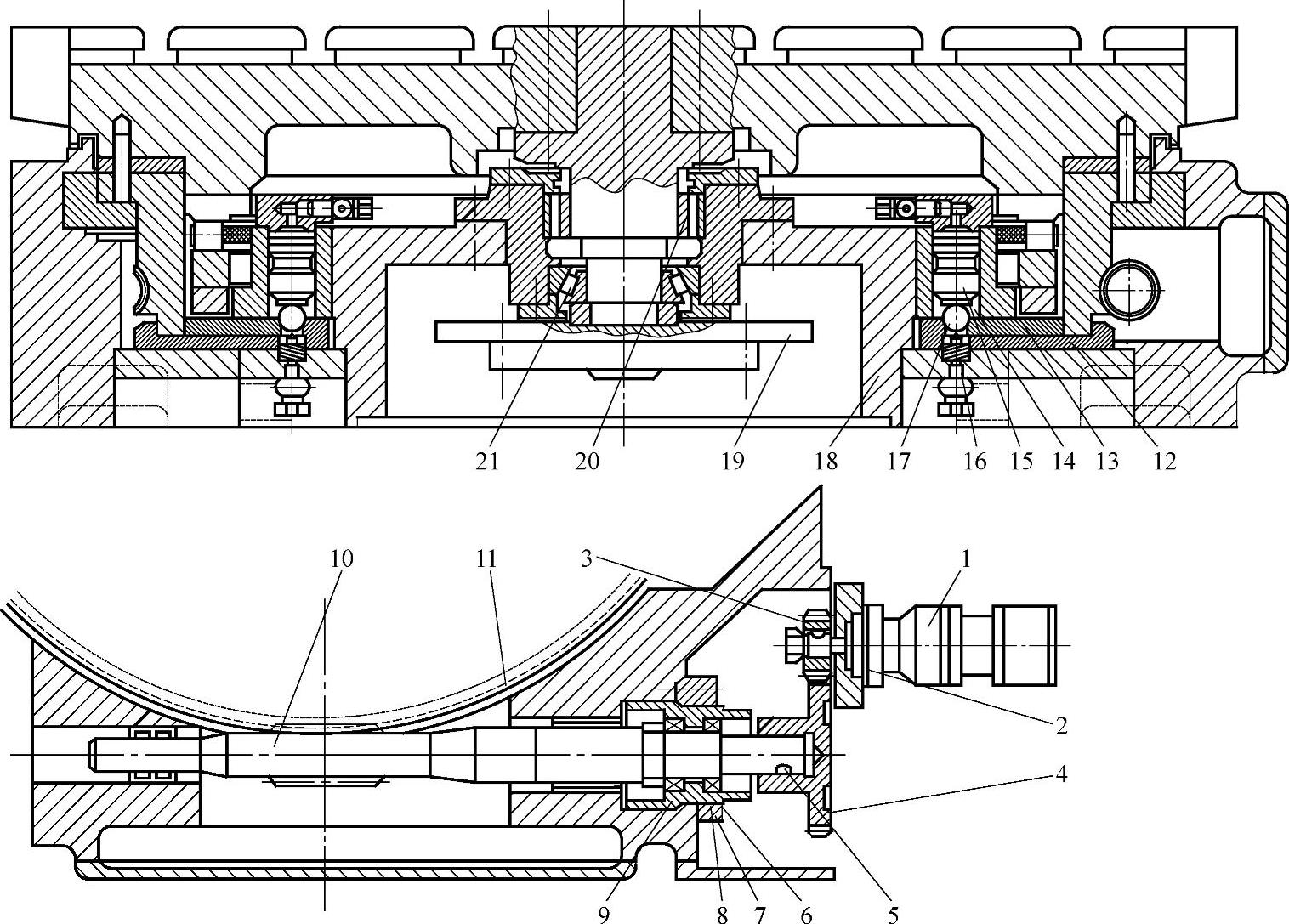

一种典型的数控回转工作台,如图3-51所示。该数控回转工作台由伺服电动机1驱动,在它的轴上装有主动齿轮3(z1=22),它与从动齿轮4(z2=66)相啮合,齿的侧隙靠调整偏心环2来消除。从动齿轮4与蜗杆10用楔形的拉紧销钉5来联接,这种联接方式能消除轴与套的配合间隙。蜗杆10系双螺距式,即相邻齿的厚度不同。因此,可用轴向移动蜗杆的方法来消除蜗杆10和蜗轮11的齿侧间隙。调整时,先松开壳体螺母套筒7上的锁紧螺钉8,使锁紧瓦6把丝杠9放松,然后转动丝杠9,它便和蜗杆10同时在壳体螺母套筒7中做轴向移动,消除齿向间隙。调整完毕后,再拧紧锁紧螺钉8,把锁紧瓦6压紧在丝杠9上,使其不能再作转动。

蜗杆10的两端装有双列滚针轴承作径向支承,右端装有两只止推轴承承受轴向力,左端可以自由伸缩,保证运转平稳。蜗轮11下部的内、外两面均装有夹紧瓦12和13。当蜗轮11不回转时,回转工作台的底座18内均布有8个液压缸14,其上腔进液压油时,活塞15下行,通过钢球17,撑开加紧瓦12和13,把蜗轮11夹紧。当回转工作台需要回转时,控制系统发出指令,使液压缸上腔油液流回油箱。由于弹簧16恢复力的作用,把钢球17抬起,加紧瓦12和13就不夹紧蜗轮11,然后由伺服电动机1通过传动装置,使蜗轮11和回转工作台一起按照控制指令作回转运动。回转工作台的导轨面由大型滚柱轴承支承,并由圆锥滚子轴承21和双列圆柱滚子轴承20保持准确的回转中心。(https://www.xing528.com)

图3-51 数控回转工作台

1—伺服电动机 2—偏心环 3—主动齿轮 4—从动齿轮 5—销钉 6—锁紧瓦 7—套筒 8—螺钉 9—丝杠 10—蜗杆 11—蜗轮 12、13—夹紧瓦 14—液压缸 15—活塞 16—弹簧 17—钢球 18—底座 19—光栅20、 21—轴承

数控回转工作台设有零点,当它作回零操作时,先用挡块碰撞限位开关(图中未示出),使工作台由快速变为慢速回转,然后在无触点开关的作用下,使工作台准确的停在零位。数控回转工作台可作任意角度的回转或分度,由光栅19进行读数控制。

这种数控回转工作台的驱动系统如采用半闭环控制,其定位精度主要取决于蜗杆蜗杆副的运动精度,虽然采用高精度的5级蜗杆蜗杆副,并用双螺距蜗杆实现无间隙传动,但还不能满足机床的定位精度(±10s)。因此,需要在实际测量工作台静态定位误差之后,确定需要补偿的角度位置和补偿脉冲的符号(正向或反向),记忆在补偿回路中,由数控装置进行误差补偿。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。