随着高速和超高速数控加工技术的发展,数控机床的主轴驱动技术正在发生革命性的变化,实现了从“电动机+机械传动+主轴”的传统方案到电动机与主轴合二为一的“电主轴”方案的过渡。所谓电主轴(Electrospindle),它是一种将电动机转子套装于机床主轴上,通过电动机电磁转矩直接驱动主轴转动的机电一体化装置。电主轴的出现,彻底消除了机械传动链,实现了数控机床主轴的零传动驱动,从根本上解决了传统主轴系统存在的问题。因此,电主轴几乎成为高速数控机床主轴驱动的唯一选择。目前,电主轴主要有“交流异步”和“永磁同步”两大类。

1.交流异步电主轴

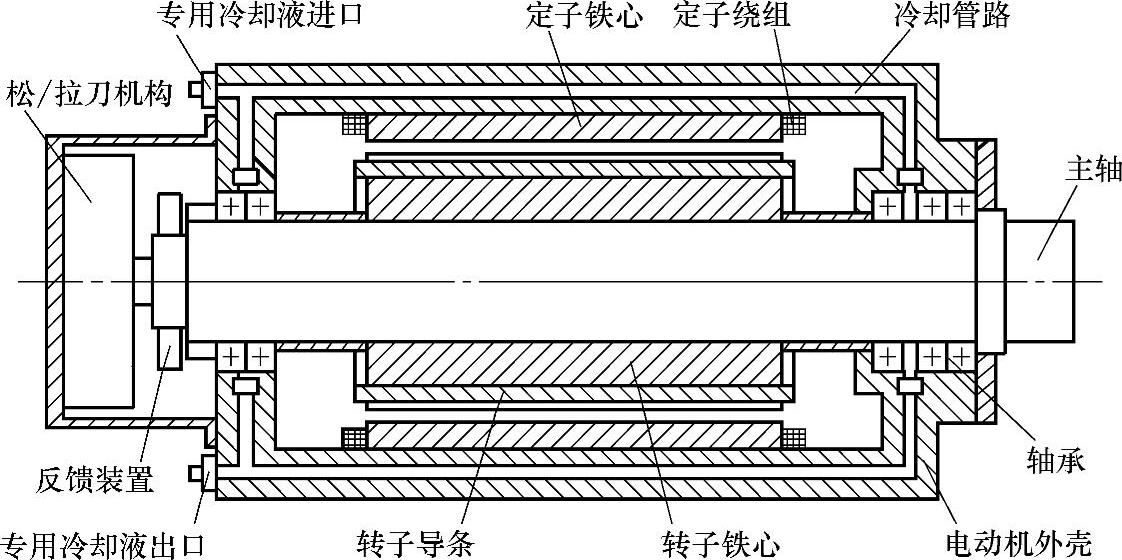

交流异步电主轴系统由电主轴单元和驱动装置两部分组成。电主轴单元的基本结构如图2-29所示。从宏观上看,交流异步电主轴单元的基本结构与交流异步电动机相类似。但在以下几方面存在重要差别。

①电主轴的轴承。轴承是电主轴的关键部件之一。由于电主轴的转速比普通机床主轴电动机高得多,因此,一般采用陶瓷轴承、流体静压轴承、流体动静压轴承、磁悬浮轴承等作为其支承部件。在小功率高转速场合广泛采用气体静压轴承,其转速可达200000r/min。在流体静压轴承方面,以水作为介质的水静压轴承已经用于峰值功率达150kW、最高转速达40000r/min的电主轴。磁悬浮轴承也已商品化,是很有前途的发展方向。

②电主轴的动平衡。电主轴属于高速、高精度旋转机械,对动平衡的要求很严。一些高速电主轴的平衡指标已达到G0.4(ISO1940-1)。

③电主轴的冷却。电主轴经常工作于高转速、大负荷状态,发热比较严重,如不采取有效措施,将影响主轴精度。因此,通常都采用强制冷却方法对电主轴进行冷却。

④电主轴的检测元件。由于电主轴的转速很高,再加上对检测精度要求较高,常规光电编码器难以胜任其所需的高速高精度检测任务,因此,目前多采用响应速度更高的角度/速度传感器,如:激光编码器、磁性编码器等来作为电主轴的检测元件。

图2-29 交流异步电主轴的结构示意图

交流电主轴系统的电力变换电路主要采用“交—直—交”变换方案,其整流电路和逆变电路与普通交流驱动系统的电力变换电路相同,但在制动电路方面有一定特殊性。对于高速运转下的电主轴,缩短其停止过程必须靠有效的制动,为此在电主轴驱动系统的电力变换电路中广泛采用各种快速制动措施,如:直流回路能耗制动、半控型再生制动、全控型再生制动等。由此实现既能快速制动,又能节约能源,还可减少对电网的污染。

对于动态性能要求不高的电主轴驱动系统,可以采用变频调速控制。变频调速的负载特性接近恒转矩特性。在额定转速以下,电主轴的输出转矩基本恒定,但电主轴的功率随着转速的提高而逐渐增加。当电主轴的转速到达额定转速以后,其输出转矩将按一条较陡的曲线下降。因此,以变频调速方式驱动的电主轴,不能满足许多数控机床对低速大转矩的要求。这类电主轴一般主要应用于高速端工作的场合,如:磨削、小孔钻削、雕刻加工和普通高速铣床等。

对于动态性能要求较高的电主轴,可以采用基于矢量变换控制的驱动系统。在电主轴的矢量控制方面,应更注重“弱磁”控制,以扩大电主轴的恒功率运行范围,满足高速数控机床的使用要求。

矢量变换控制技术虽然可以解决交流异步电主轴系统的转矩动态控制问题,但矢量变换控制技术在实施中矢量变换计算复杂,转子磁链难以准确求解,而且系统特性受电动机参数的影响较大,使得其实际控制效果难以达到理论分析的结果。此时,直接转矩控制技术的诞生为进一步解决异步电主轴的高性能控制问题开辟了新的途径。

直接转矩控制的基本概念是,通过两点式转矩调节器(Band-Band控制)把转矩检测值与转矩给定值作带滞环的比较,将转矩波动限制在一定的公差范围内。因此,直接转矩控制的控制效果不取决于电动机的模型是否能够简化,而是取决于转矩的实际情况。可以说,这种控制方法是一种既直接又简单的交流电主轴控制方法。

总体来讲,交流异步电主轴在技术上已经比较成熟,但由于结构上的原因,仍存在以下有待进一步解决的问题。

①转子上存在绕组,有大电流流过,因此,转子发热严重,直接影响主轴精度。

②低速出力小且转矩脉动较大,难以满足宽范围切削要求。(https://www.xing528.com)

③效率和功率因数低,不仅电动机体积和重量大,而且要求逆变器容量大、耗能多。

④控制系统复杂、成本高。

2.交流永磁同步电主轴

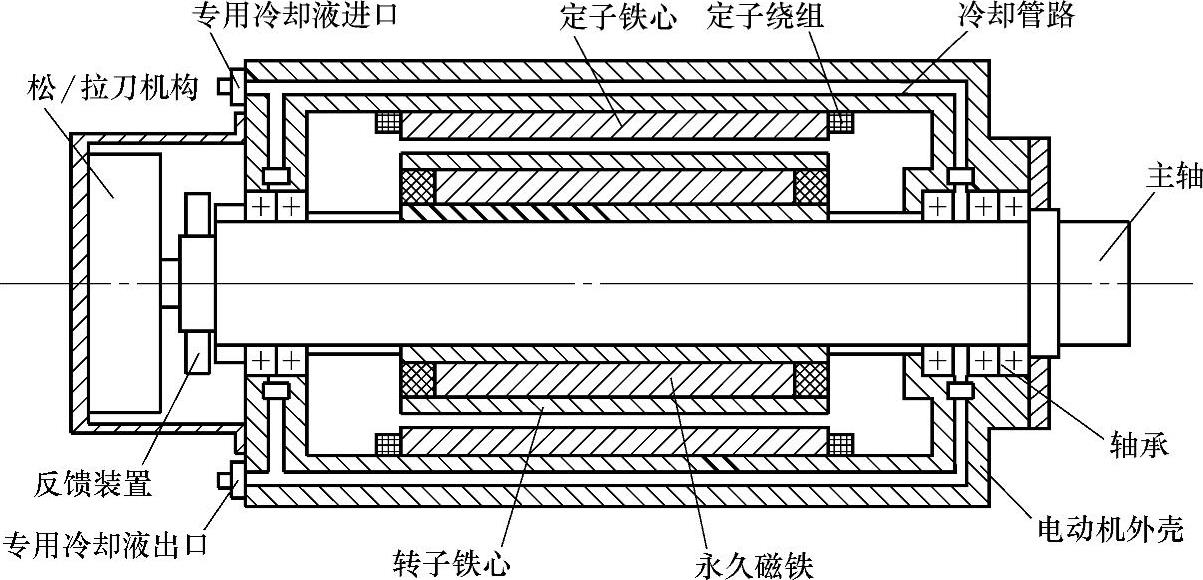

为克服感应异步电主轴存在的问题,新发展起来一种永磁同步电主轴。其基本结构如图2-30所示。单元中的主轴部件由高速精密轴承(如:陶瓷轴承、磁浮轴承等)支撑于电主轴的外壳中,外壳内还安装有电动机的定子铁心和三相定子绕组。为了有效散热,在壳体内开设了冷却管路。主轴系统工作时,由冷却泵打入专用冷却液带走主轴单元内的热量,保证电主轴正常工作。主轴为空心结构,其内部和尾端安装有拉、松刀机构,以实现自动换刀。主轴外套有电动机的转子,采用将永久磁铁埋入转子铁心中的内嵌式结构。在主轴的端部还装有激光编码器,以实现对主轴旋转位置的闭环控制,保证自动换刀时实现主轴准停和螺纹加工时的C、Z轴联动。

图2-30 交流永磁同步电主轴的结构示意图

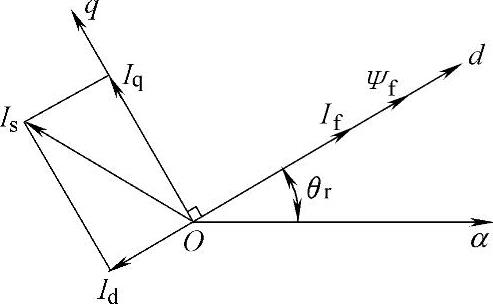

与交流异步电主轴相比,永磁同步电主轴的弱磁控制更容易实现。现通过图2-31进行说明。图中,永磁励磁磁链ψ的方向与d-q坐标系与d轴正方向一致。设与ψf对应的等效励磁电流为If,因此,如果能减小If的作用,则可实现弱磁控制。为此,可通过电流控制,使定子电流Is的d轴分量Id的方向与If相反。这样,d轴实际磁链的大小将由(If-Id)的值确定。显然,由于(If-Id)小于If,d轴实际磁链将小于永磁励磁磁链ψf,由此,即可实现永磁同步电主轴的弱磁控制。

永磁同步电主轴的优点有以下几方面。

①电动机效率高,因而可使主轴单元的体积小、重量轻,有利于实现对主轴单元的位置与姿态进行高速控制。

②由新型永久磁铁取代感应电动机的笼型绕组,转子发热小,有利于保证主轴精度。

③有较高的机械强度,有利于提高电主轴高速运行时的可靠性与安全性。

图2-31 永磁同步电主轴弱磁控制

④直轴同步电感大,有利于实现恒功率弱磁调速,从而扩大电主轴的调速范围,有效满足宽范围高速切削的要求。

⑤有较强的抗不可逆退磁能力,有利于使电主轴的性能长期保持稳定。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。