(一)计算“初步配合比”

1.确定混凝土配制强度fcu,0

混凝土的设计强度等级根据结构设计确定。为了使所配制的混凝土在工程使用时具有必需的强度保证率,配合比设计时的混凝土配制强度应大于设计要求的强度等级,混凝土配制强度按式(10-7)计算,即

![]()

式中 fcu,0——混凝土配制强度,MPa;

fcu,k——混凝土立方体抗压强度标准值,MPa;

σ——由施工单位质量管理水平确定的混凝土强度标准差,MPa。

混凝土强度标准差σ按式(10-8)计算,即

式中 fcu,i——第i组混凝土试件立方体抗压强度值,MPa;

mfcu——n组混凝土试件立方体抗压强度平均值,MPa;

n——统计周期内相同等级的试件组数,n≥30组。

混凝土强度等级不大于C30级,其强度标准差计算值低于3.0MPa,计算配制强度时的标准差取3.0MPa。混凝土强度等级大于C30且小于C60时:计算σ≥4.0MPa,按式(10-8)计算结果取值;计算σ<4.0MPa,则σ取值4.0MPa。

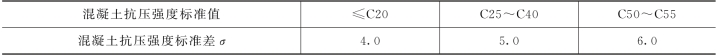

当无历史统计资料时,强度标准值可根据强度等级按表10-19规定取用。

表10-19 混凝土强度标准差σ值(JGJ 55—2011) 单位:MPa

注 施工中应根据现场施工时段强度的统计结果调整σ值。

2.确定初步水胶比

(1)普通混凝土的水胶比W/B由经验公式(10-9)计算,即

式中 W/B——混凝土水胶比;

fcu,0——混凝土的配制强度,MPa;

αa、αb——回归系数;

fb——胶凝材料(水泥与矿物掺合料按使用比例混合)。

当无胶凝材料实测强度时,采用的胶凝材料强度按式(10-10)计算,即

![]()

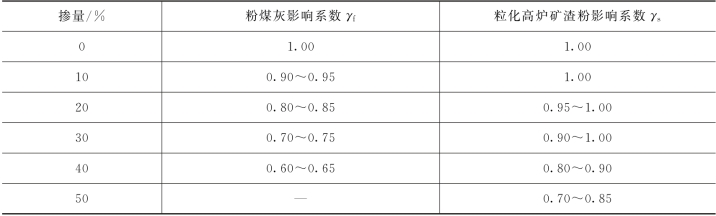

式中 γf、γs——粉煤灰影响系数和粒化高炉矿渣粉影响系数,见表10-20;

fce——水泥28天实测胶砂抗压强度,MPa。

表10-20 粉煤灰影响系数和粒化高炉矿渣粉影响系数

注 1.宜采用Ⅰ级、Ⅱ级粉煤灰宜取上限值。

2.采用S75级粒化高炉矿渣粉宜取下限值,采用S95级粒化高炉矿渣粉宜取上限值,采用S105级粒化高炉矿渣粉可取上限值加0.05。

3.当超出表中的掺量时,粉煤灰和粒化高炉矿渣粉影响系数应经试验确定。

(2)按耐久性校核水胶比。按式(10-9)计算所得的水灰比,按强度要求计算得到的结果。在确定采用的水胶比时,还应根据混凝土所处的环境条件,耐久性要求的允许最大水胶比(表10-17)进行校核,从中选择小者。

3.确定单位用水量

当水胶比确定后,单位用水量决定了混凝土中水泥浆与集料质量的比例关系。单位用水量取决于集料特性以及混凝土拌和物施工和易性的要求,按以下方法选用。

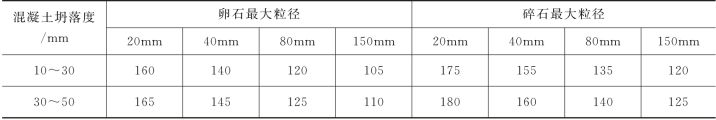

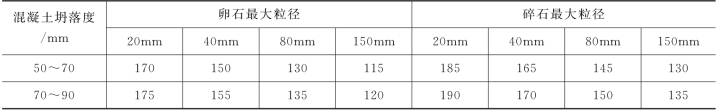

(1)当水胶比在0.4~0.8范围时,根据粗集料的品种、粒径及施工要求的混凝土拌和物流动性按表10-21、表10-22选取。

表10-21 水工常态混凝土单位用水量参考值(DL/T 5330—2015) 单位:kg/m3

续表

注 1.本表适用于细度模数为2.6~2.8的天然中砂,当使用细砂或粗砂时,用水量需增加或减少3~5kg/m3。

2.采用人工砂时,用水量需增加5~10kg/m3。

3.掺入火山灰质掺合料时,用水量需增加10~20kg/m3;采用Ⅰ级粉煤灰时,用水量可减少5~10kg/m3。

4.采用外加剂时,用水量应根据外加剂的减水率适当调整,外加剂的减水率应通过试验确定。

5.本表适用于骨料含水状态为饱和面干状态。

表10-22 混凝土单位用水量选用表(JGJ 55—2011) 单位:kg/m3

注 1.本表用水量系采用中砂时的平均取值,采用细砂时,1m3混凝土用水量可增加工5~10kg,采用粗砂则可减少5~10kg。

2.掺用各种外加剂或掺合料时,用水量应相应调整。

3.本表不适用于水胶比小于0.4或大于0.8的混凝土以及采用特殊成型工艺的混凝土。

(2)水胶比小于0.4的混凝土以及特殊成型工艺的混凝土用水量通过试验确定。

4.计算单位胶凝材料用量

(1)按强度要求计算单位用灰量。每立方米混凝土拌和物的用水量(mw0)选定后,即可根据强度或耐久性要求和已求得的水胶比值计算单位水泥用量,即

式中![]() ——混凝土水胶比;

——混凝土水胶比;

mb0——计算配合比每立方米混凝土中胶凝材料用量,kg/m3;

mw0——计算配合比每立方米混凝土的用水量,kg/m3。

每立方米混凝土的矿物掺合料用量(mf0):

![]()

式中 mf0——计算配合比每立方米混凝土中矿物掺合料用量,kg/m3;

βf——矿物掺合料掺量,%,可按表(10-18)确定。

每立方米混凝土的水泥用量(mc0):

![]()

式中 mc0——计算配合比每立方米混凝土中水泥用量,kg/m3。

(2)按耐久性要求校核单位胶凝材料用量。根据混凝土耐久性要求,普通水泥混凝土的最小胶凝材料用量,依结构的所处环境条件应不得小于表10-17中的规定。按强度要求由式(10-11)计算的单位胶凝材料用量应不低于表10-17规定的最小胶凝材料用量。

5.砂率的选定

(1)坍落度为10~60mm的混凝土。当无历史资料可参考时,砂率可根据粗集料品种、粒径及水胶比按表10-23选取。

表10-23 水工常态混凝土砂率参考值(DL/T 5330—2005)%

注 1.本表适用于卵石、细度模数为2.6~2.8的天然中砂拌制的混凝土。

2.砂的细度模数每增减0.1,砂率相应增减0.5%~1.0%。

3.使用碎石时,砂率需增加3%~5%。

4.使用人工砂时,砂率需增加2%~3%。

5.掺用引气剂时,砂率可减小2%~3%;掺用粉煤灰时,砂率可减小1%~2%。

(2)坍落度大于60mm的混凝土砂率,可经试验确定,也可在表10-24的基础上,按坍落度每增大20mm,砂率增大1%的幅度予以调整。(https://www.xing528.com)

表10-24 混凝土砂率选用表(JGJ 55—2011)%

注 1.本表数值系中砂的选用砂率,对细砂或粗砂,可相应地减小或增大砂率。

2.本表适用于坍落度为10~60mm的混凝土。对坍落度大于60mm的混凝土,应在本表的基础上,按坍落度每增大20mm,砂率增大1%的幅度予以调整。

3.只用一个单粒级粗集料配制混凝土时,砂率应适当增大。

4.对薄壁构件砂率取偏大值。

(3)坍落度小于10mm的混凝土及使用外加剂或掺合料的混凝土,其砂率应经试验确定。

6.计算粗、细集料单位用量

(1)质量法。又称假定表观密度法。此法是假定混凝土拌和物的表观密度为一固定值,混凝土拌和物各组成材料的单位用量之和即为其表观密度。在砂率为已知的条件下,粗、细集料的单位用量可用式(10-14)计算,得

式中 mf0、mc0、mg0、ms0、mw0——每立方米混凝土中的矿物掺合料、水泥、粗集料、细集料和水的用量,kg;

βs——混凝土的砂率,%;

mcp——每立方米混凝土拌和物的湿表观密度,kg/m3,其值可根据施工单位积累的试验资料确定,当缺乏资料时,可根据集料粒径以及混凝土强度等级,在2350~2450kg/m3范围内选定。

(2)体积法。又称绝对体积法。该法是假定混凝土拌和物的体积等于各组成材料绝对体积法和混凝土拌和物中所含空气之和。在砂率为已知的条件下。粗、细集料的单位用量可由式(10-15)求得,即

式中 mf0、mc0、mg0、ms0、mw0、βs——符号意义同前;

ρf——矿物掺合料密度,kg/m3,可按《水泥密度测定方法》(GB/T 208—2014)测定;

ρc——水泥密度,kg/m3,可取2900~3100kg/m3;

ρw——水的密度,kg/m3,可取1000kg/m3;

ρs、ρg——粗、细集料的表观密度,kg/m3。

α——混凝土的含气量百分数,%,在不使用引气型外加剂时,取值为1。

通过以上6个步骤计算,可将矿物掺合料、水泥、水、粗集料、细集料的用量全部求出,得到初步配合比,而以上各项计算多数利用经验公式或经验资料获得,因而配合比所制得的混凝土不一定符合实际要求,所以应对配合比进行试配、调整和确定。

(二)试配、调整提出基准配合比

1.试配

(1)材料要求。试配混凝土所用各种原材料,要与实际工程使用的材料相同,粗、细集料的称量均以干燥状态为基准。如不是干燥的集料配制,称料时应在用水量中扣除集料的水,集料也应增加。但在以后试配调整时仍应取原计算值,不计该项增减数值。

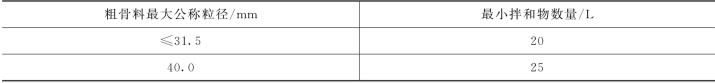

(2)搅拌方法和拌和物数量。混凝土的搅拌方法,应尽量与生产时使用方法相同。试拌时,每盘混凝土数量一般应不少于表10-25中的建议值。如需要进行抗折强度试验,则应根据实际需要计算拌和用量。采用机械搅拌时,拌和量不应小于搅拌额定搅拌量的1/4。

表10-25 混凝土试配的最小搅拌量

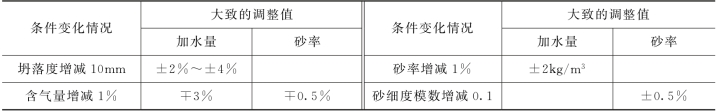

2.校核工作性,调整配合比

按初步配合比计算出试配所需的材料用量,配制混凝土拌和物。首先通过试验测定混凝土的坍落度,同时观察拌和物黏聚性和保水性。当不符合要求时,应进行调整。调整的基本原则如下:若流动性太大,可在砂率不变的条件下,适当增加砂、石的用量;若流动性太小,应在保持水胶比不变的情况下调整,调整时可参考表10-26。适当增加水和胶凝材料;若黏聚性和保水性不良时,实质上是混凝土中砂浆不足或砂浆过多,可适当增大砂率或适当降低砂率,调整和易性满足要求时的配合比,是可供混凝土强度试验用的基准配合比,即当试拌调整工作完成后,应测出混凝土拌和物的实际表观密度。

表10-26 条件变动时材料用量调整参考值

3.计算基准配合比

调整之后的基准配合比的计算可根据式(10-16)计算,即

式中 mfJ、mcJ、mwJ、msJ、mgJ——基准配合比混凝土每立方米的矿物掺合料用量、水泥用量、水用量、细集料用量和粗集料用量,kg;

mfs、mcs、mws、mss、mgs——试拌时混凝土中矿物掺合料、水泥、水、细集料和粗集料的实际用量,kg;

ρct1——混凝土拌和物表观密度实测值,kg/m3。

(三)检验强度、确定试验配合比

1.制作试件、检验强度

经过和易性调整试验得出的混凝土基准配合比,其水胶比不一定选用恰当,混凝土的强度不一定符合要求,所以应对混凝土强度进行复核。混凝土强度试验时至少采用3个不同的配合比。其中一个是基准配合比,另两组的水胶比则分别增加及减少0.05,用水量应于基准配合比相同,砂率可分别增加1%和减少1%。

每组配合比制作一组(3块)试件,在制作混凝土强度试件时,应检验混凝土拌和物的坍落度(或维勃稠度)、黏聚性、保水性及拌和物的表观密度,并以此结果作为代表相应配合比的混凝土拌和物的性能。按标准条件养护28d,根据试验得出的混凝土强度与其相对应的胶水比关系,用作图法或内插法求出混凝土强度与其相应的胶水比。

2.确定试验室配合比

根据强度检验结果修正配合比,步骤如下。

(1)确定用水量应在基准配合比用水量的基础上,根据制作强度试件时测得的坍落度或维勃稠度值加以适当调整。

(2)确定胶凝材料用量取用水量乘以由“强度与胶水比”关系定出的胶水比得出。

(3)确定粗、细集料用量,应在基准配合比的粗集料和细集料用量的基础上,按选定的胶水比进行调整后确定。

3.根据实测拌和物湿表观密度修正配合比

由强度复核之后的配合比,还应根据实测的混凝土拌和物的表观密度作校正,以确定1m3混凝土中各种材料的用量,其步骤如下:

(1)计算配合比调整后的混凝土拌和物的计算表观密度,即

![]()

式中 ρc,c——混凝土表观密度计算值,kg/m3;

mfh、mch、mwh、msh、mgh——配合比调整后的单位体积混凝土中矿物掺合料、水泥、水、细骨料和粗骨料的计算用量,kg/m3。

(2)计算混凝土密度校正系数,即

式中 ρc,t2——混凝土表观密度实测值,kg/m3;

ρc,c——混凝土表观密度计算值,kg/m3。

当混凝土表观密度计算值与实测值之差的绝对值不超过计算值的2%时,按以上原则确定的配合比即为确定的设计配合比;当两者之差超过2%时,应将配合比中每项材料用量乘以校正系数δ,即为确定的设计配合比,即

(四)混凝土施工配合比的确定

混凝土的实验室配合比所用砂、石是以饱和面干状态(工民建为干燥状态)为标准计量的,且不含有超、逊径。但施工时,实际工地上存放的砂、石都含有一定的水分,并常存在一定数量的超、逊径。所以,在施工现场,应根据集料的实际情况进行调整,将实验室配合比换算为施工配合比。

1.集料含水率的调整

依据现场实测砂、石表面含水率(砂、石以饱和面干状态为基准)或含水率(砂、石以干燥状态为基准),在配料时,从加水量中扣除集料表面含水量或含水量,并相应增加砂、石用量。假定工地测出砂的表面含水率为a%,石子的表面含水率为b%,设施工配合比1m3混凝土各材料用量为mf、mc、ms、mg、mw,则

2.集料超、逊径调整

根据施工现场实测某级集料超、逊径颗粒含量,将该级集料中超径含量计入上一级集料,逊径含量计入下一级集料中,则该级集料调整量为

![]()

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。