(一)硅酸盐水泥组成

国家标准《通用硅酸盐水泥》(GB 175—2007)规定,以硅酸盐水泥熟料和适量的石膏,及规定的混合材料制成的水硬性胶凝材料,称为硅酸盐水泥(即国外通称的波特兰水泥)。

通用硅酸盐水泥按混合材料的品种和掺量分为硅酸盐水泥、普通硅酸盐水泥、矿渣硅酸盐水泥、火山灰质硅酸盐水泥、粉煤灰硅酸盐水泥和复合硅酸盐水泥。

硅酸盐水泥熟料,指以适当成分的生料烧至部分熔融所得以硅酸钙为主要成分的产物。硅酸盐水泥熟料的主要矿物成分有4种,除4种主要矿物成分外,硅酸盐水泥熟料中还含有少量游离氧化钙、游离氧化镁及碱类物质(K2O及Na2O),其总量不超过水泥熟料的10%。

(二)硅酸盐水泥的凝结硬化

硅酸盐水泥的凝结硬化是一个复杂的物理、化学变化过程。水泥的凝结硬化性能主要取决于其熟料的主要矿物成分及其相对含量。

1.水泥的水化反应

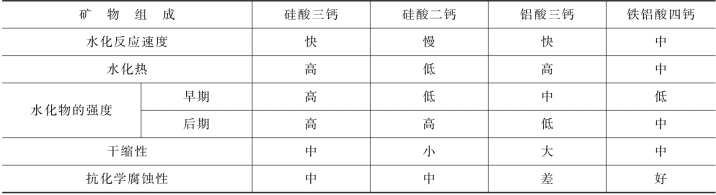

硅酸盐水泥熟料的水化产物分别是水化硅酸钙(凝胶体)、氢氧化钙(晶体)、水化铝酸钙(晶体)和水化铁酸钙(凝胶体)。在完全水化的水泥石中,水化硅酸钙约占50%,氢氧化钙约占25%。通常认为水化硅酸钙凝胶体对水泥石的强度和其他性质起着决定性的作用。4种熟料矿物水化反应时所表现出的水化特性见表9-4。

表9-4 4种熟料矿物的水化特性

2.水泥的凝结硬化过程

硅酸盐水泥的凝结硬化过程主要是随着水化反应的进行,水化产物不断增多,水泥浆体结构逐渐致密,大致可分为3个阶段。

(1)溶解期。水泥加水拌和后,水化反应首先从水泥颗粒表面开始,水化生成物迅速溶解于周围水体。水化后几分钟内就在表面形成凝胶状膜层,新的水泥颗粒表面与水接触,继续水化反应,水化产物继续生成并不断溶解,如此继续,水泥颗粒周围的水体很快达到饱和状态,形成溶胶结构。大约1h左右即在凝胶膜层外侧及液相中形成粗短的棒状钙矾石。

(2)凝结期。溶液饱和后,继续水化的产物逐渐增多并发展成为网状凝胶体(水化硅酸钙、水化铁酸钙胶体中分布大量的氢氧化钙、水化铝酸钙及水化硫铝酸钙晶体),在此期间,膜层长大并使部分颗粒间相互靠近而凝结,随着凝胶体逐渐增多,水泥浆体产生絮凝并开始失去塑性。

(3)硬化期。凝胶体的形成与发展,使水泥的水化反应逐渐减慢。随着水化反应继续缓慢地进行,水化产物不断生成并填充在浆体的毛细孔中,随着毛细孔的减少,浆体逐渐硬化。硬化后的水泥石结构由凝胶体、未完全水化的水泥颗粒和毛细孔组成。

3.影响水泥凝结硬化的主要因素

影响水泥凝结硬化的因素,除了水泥熟料矿物成分及其含量外,还与下列因素有关:

(1)水泥细度。细度指水泥颗粒的粗细程度。细度越大,水泥颗粒越细,比表面积越大,与水接触面积也就大,因此,水化反应越容易进行,水泥的凝结硬化越快,早起强度较高,但水泥颗粒过细时,会增加磨细的能耗和提高成本,且不易久存。此外,水泥过细时,其硬化过程中还会产生较大的体积收缩。

(2)拌和用水量。水泥水化反应理论用水量占水泥重量的23%。加水太少,水化反应不能充分进行;加水太多,难以形成网状构造的凝胶体,延长水泥浆的凝结时间,延缓甚至不能使水泥浆硬化,从而降低其强度。

(3)养护条件(温度和湿度)。水泥的水化反应随温度升高,反应加快。负温条件下,水化反应停止,甚至水泥石结构有冻坏的可能。水泥水化反应必须在潮湿的环境中才能进行,潮湿的环境能保证水泥浆体中的水分不蒸发,水化反应得以维持。

(4)养护时间(龄期)。保持合适的环境温度和湿度,使水泥水化反应不断进行的措施,称为养护。水泥凝结硬化的过程实质是水泥水化反应不断进行的过程。水化反应时间越长,水泥石的强度越高。水泥石强度增长在早期较快,后期逐渐减缓,28d以后显著变慢。据试验资料显示,水泥的水化反应在适当的温度与湿度的环境中可延续数年。

(5)储存条件。由于储存不当,水泥在使用前后可能已经受潮,使其部分颗粒已经发生了水化而形成结块;若直接使用这种水泥就会表现出严重的强度降低。即使在良好的条件下储存,由于空气中水分和CO2的作用,水泥也会产生缓慢水化和碳化,因此,工程实际中不宜久存水泥。

(三)硅酸盐水泥的技术要求(https://www.xing528.com)

按国家标准《通用硅酸盐水泥》(GB 175—2007)的规定,硅酸盐水泥必须满足以下10项技术要求:不溶物、烧失量、氧化镁、三氧化硫、氯离子、体积安定性、细度(选择性指标)、凝结时间、强度和碱含量。

(1)Ⅰ型硅酸盐水泥中不溶物不得超过0.75%;Ⅱ型硅酸盐水泥中不溶物不得超过1.50%。

(2)Ⅰ型硅酸盐水泥中烧失量不得大于3.0%;Ⅱ型硅酸盐水泥中烧失量不得大于3.5%。

(3)水泥中氧化镁的含量不宜超过5.0%。如果水泥经压蒸安定性试验合格,则水泥中氧化镁的含量允许放宽到6.0%。

(4)水泥中三氧化硫的含量不得超过3.5%。

(5)水泥中氯离子的含量不得超过0.06%。

(6)体积安定性是指水泥在凝结硬化过程中,体积变化的均匀性。水泥中含有过量的氧化镁、三氧化硫及游离氧化钙,会导致水泥的安定性不良,造成水泥石结构局部膨胀甚至开裂,破坏了水泥石结构的整体性,严重的会造成工程质量事故。水泥安定性可用试饼法或雷氏法测定。

(7)硅酸盐水泥比表面积不小于300m2/kg。水泥的细度可采用筛分析法和透气法测定。水泥的细度反映了水泥的水化活性,细度越大,水化活性越高,水泥的凝结硬化越快,因而水化反应较快且安全,所以早期强度和后期强度都较高,但细度太大,会增加水泥生产成本,而且不易储存。一般认为水泥颗粒小于10μm才具有较高的活性。

(8)水泥的凝结时间分初凝和终凝。初凝是指自水泥加水拌和时起,至水泥浆开始失去可塑性所经历的时间;终凝是指自水泥加水拌和时起,至水泥浆完全失去可塑性所经历的时间。施工完毕后则要求水泥尽快硬化,并且具有较好的强度,不耽误下道工序的进行,所以水泥的终凝时间不能太迟。国家标准规定,水泥的凝结时间以标准稠度的水泥净浆,在规定的温度和湿度条件下,用凝结时间测定仪测定。硅酸盐水泥初凝不得小于45min,终凝不得大于6h30min。

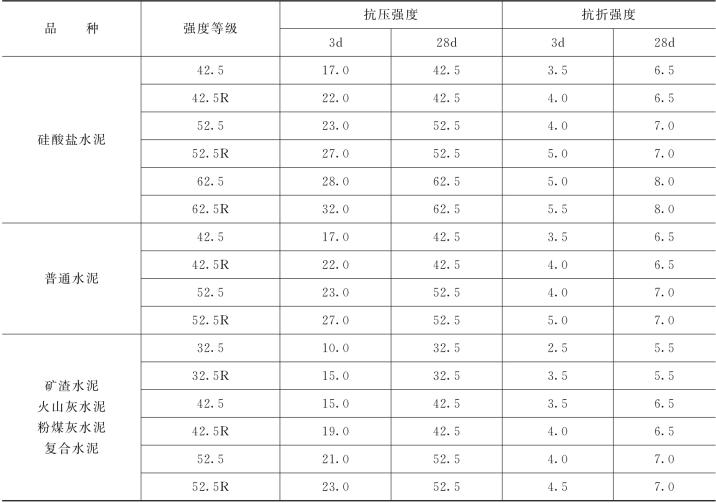

(9)水泥的强度是指水泥胶结砂的强度,而不是水泥净浆的强度。水泥强度是评定水泥标号的依据。由于水泥强度随凝结硬化逐渐增长,所以国家标准规定了不同龄期的强度值,用以限定不同强度等级水泥的强度增长速度。水泥强度等级按规定龄期的抗压强度和抗折强度来划分,各强度等级水泥的各龄期强度不得低于表9-5中的数值。水泥强度按国家标准《水泥胶砂强度检验方法》(GB/T 17671—1999)(ISO法)的规定方法进行检验。按照强度的大小,硅酸盐水泥划分为42.5、42.5R、52.5、52.5R、62.5及62.5R等6个强度等级,其中每个强度等级按早期强度(3d)的大小,又分为早强型(R)和普通型。

表9-5 几种常用水泥的强度指标 单位:MPa

(10)水泥中碱含量按Na2O+0.658K2O计算值来表示。若使用活性集料,用户要求提供低碱水泥时,水泥中碱含量应不大于0.60%或由买卖双方商定。

按国家标准对水泥的上述10项技术指标进行检验。国家标准规定,出厂水泥应保证出厂强度等级,其余技术要求应符合上述要求。

为满足工程设计需要,常对水泥的密度和水化热进行检测。

(1)硅酸盐水泥的密度值一般为3.0~3.2g/cm3,储存过久,密度会有所降低。水泥在松散状态时的堆积密度为1000~1300kg/m3,紧密状态时可达1400~1700kg/m3。

(2)水泥的水化热是水泥在水化反应过程中发出的热量。水化热大部分在7d之内放出,以后逐渐减少。水化热对大体积混凝土(如大坝、桥墩、大型基础)不利;但对于非大体积混凝土的冬季施工,水化热则有利于混凝土的凝结硬化。

(四)水泥石的侵蚀与防止

通常情况下,硬化后的硅酸盐水泥具有较强的耐久性。但在某些含侵蚀性物质(酸、强碱、盐类)的介质中,由于水泥石结构存在开口孔隙,有害介质浸入水泥石内部,水泥石中的水化产物与介质中的侵蚀性物质发生物理、化学作用,反应生成物若易溶解于水,或松软无胶结力,或产生有害的体积膨胀,都会使水泥石结构产生侵蚀性破坏。

根据水泥石侵蚀的原因及侵蚀的类型,工程中针对不同的腐蚀环境可采取下列防止侵蚀的措施:

(1)根据环境介质的侵蚀特点,选择合理水泥品种,以提高水泥的抗腐蚀能力。如采用水化产物中氢氧化钙含量较少的水泥,可提高对各种侵蚀作用的抵抗能力;掺混合材料的硅酸盐水泥具有较强的抗溶出性侵蚀能力;抗硫酸盐硅酸盐水泥抵抗硫酸盐侵蚀的能力较强。

(2)提高水泥石的密实度可改善水泥石结构的抗腐蚀能力。通过合理的材料配比设计,提高施工质量,均可以获得均匀密实的水泥石结构,避免或减缓水泥石的侵蚀,如降低水灰比、掺加某些可堵塞孔隙的物质、改善施工方法使其结构更为致密等。

(3)对水泥石结构采用隔离防护措施,避免介质对其产生腐蚀作用。当环境介质的侵蚀作用较强时,可在建筑物表面设置保护层,隔绝侵蚀性介质,保护原有建筑结构,使之不遭受侵蚀,如设置沥青防水层、不透水的水泥喷浆层及塑料薄膜防水层等,均能起到保护作用。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。