喷混凝土是将水泥、砂、石和外加剂(速凝剂)等材料,按一定配比拌和后装入喷射机中,用压缩空气将拌和料压送到喷头处,与水混合后高速喷到作业面上,快速凝固在被支护的洞室壁面,形成一种薄层支护结构。

1.喷混凝土材料

喷混凝土的原材料与普通混凝土基本相同,但在技术要求上有一些差别。

(1)水泥。喷混凝土的水泥以选用普通硅酸盐水泥为好,强度等级应不低于32.5MPa,以使喷射混凝土在速凝剂的作用下早期强度增长快,干硬收缩小,保水性能好。

(2)砂子。一般采用坚硬洁净的中、粗砂,砂的细度模数宜为2.5~3.0,含水率宜为5%~7%。砂子过粗,容易产生回弹;过细,不仅会增加水泥用量,而且会增加混凝土的收缩,降低混凝土的强度。砂子的含水率对喷射工艺有很大影响。含水率过低,拌和料在管中容易分离,造成堵管,喷射时粉尘较大;含水率过高,集料有可能发生胶结。工程实践证明中砂或中粗砂的含水率以4%~6%为宜。

(3)石料。碎石、卵石都可以用作喷混凝土的粗骨料。石料粒径为5~20mm,其中大于15mm的颗粒宜控制在20%以下,以减少回弹,保证输料管路的畅通。石料使用前应经过筛洗。

(4)水。喷混凝土用水与一般混凝土对水的要求相同。地下洞室中的混浊水和一切含酸、碱的侵蚀水不能使用。

(5)速凝剂。为加快喷混凝土凝结硬化过程,提高早期强度,增加一次喷射的厚度,提高喷混凝土在潮湿含水地段的适应能力,需在喷混凝土中掺和速凝剂。速凝剂应符合国家标准,其初凝时间不大于5min,终凝时间不大于10min。

2.主要施工工艺

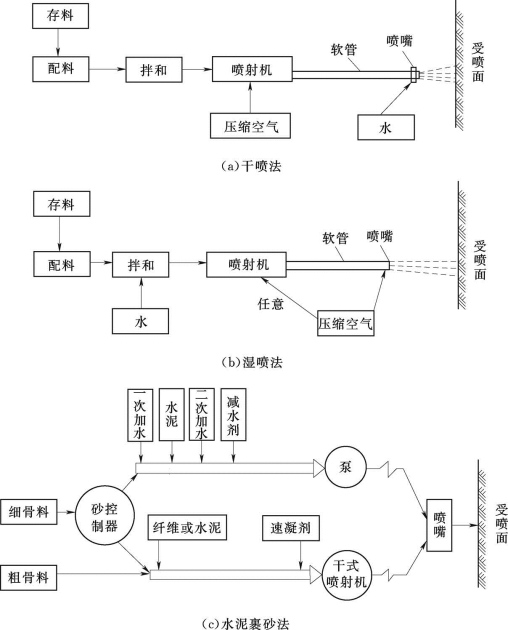

喷混凝土主要有干喷、湿喷及裹砂法3种工艺。

(1)干喷法。将水泥、砂、石和速凝剂加微量水干拌后,用压缩空气输送到喷嘴处,再与适量水混合,喷射到岩石表面;也可以将干混合料压送到喷嘴处,再加液体速凝剂和水进行喷射。这种施工方法,便于调节加水量,控制水灰比,但喷射时粉尘较大。

(2)湿喷法。将集料和水拌匀后送到喷嘴处,再添加液体速凝剂,并用压缩空气补给能量进行喷射。湿喷法主要改善了喷射时粉尘较大的缺点。

(3)裹砂法。为了进一步改善喷混凝土的施工工艺,控制喷射粉尘,在工程实践中还研究出如水泥裹砂法(SEC法)、双裹并列法和潮料掺浆法等喷混凝土新工艺。(https://www.xing528.com)

图6-11分别介绍了干喷法、湿喷法及水泥裹砂法的喷射工艺流程。

3.施工技术要求

为了保证喷混凝土的质量,必须严格控制有关的施工参数,注意以下施工技术要求:

(1)风压。正常作业时喷射机工作室内的风压一般为0.2MPa,风压过大,喷射速度高,混凝土回弹量大,粉尘多,水泥耗量大;风压过小,则混凝土不密实。

(2)水压。喷头处的水压必须大于该处风压,并要求水压稳定,保证喷射水具有较强的穿透集料的能力。水压不足时,可设专用水箱,用压缩空气加压,以保证集料能充分湿润。

(3)喷射方向和喷射距离。喷头与受喷面应尽量垂直,偏角宜控制在20°以内,利用喷射料束抑阻集料的回弹,以减少回弹量。喷头与受喷面的距离,与风压和喷射速度有关。据试验,当喷射距离为1.0m左右时,在提高喷射质量、减少集料回弹等方面效果比较理想。

(4)喷射区段和喷射顺序。喷射作业应分区段进行,区段长度一般为4~6m。喷射时,通常先墙后拱,自下而上,先凹后凸,按顺序进行,以防溅落的灰浆黏附于未喷岩面,影响喷混凝土的黏结强度。

图6-11 不同喷射方式的工艺流程图

(5)喷射分层和间歇时间。当喷混凝土设计厚度大于10cm时,一般应分层喷射。一次喷射的厚度,边墙控制在6~10cm,顶拱3~6cm,局部超挖处可稍厚2~3cm,掺速凝剂时可厚些,不掺时应薄些。一次喷射太厚,容易因自重而引起分层脱落或与岩面脱开;一次喷射太薄,若喷射厚度小于最大骨料粒径,则回弹率又会迅速提高。

分层喷射时,后一层喷射应在前一层混凝土终凝后进行,但也不宜间隔过久,若终凝1~2h后再进行喷射,应用风水清洗混凝土表面,以利层间结合。

当喷混凝土紧跟开挖面进行时,从混凝土喷完到下一次循环放炮的时间间隔,一般不小于4h,以保证喷混凝土强度有一定增长,避免引起爆破震动裂缝。

(6)喷混凝土的养护。喷混凝土单位体积的水泥用量比较大,凝结硬化快,为使混凝土强度均匀增长,减少或防止不正常的收缩,必须加强养护。一般喷完后2~4h开始洒水养护,并保持混凝土的湿润状态,养护时间不少于14d。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。