混凝土生产系统(又称混凝土工厂)一般由拌和楼(站)及与其配套的辅助设施组成,包括混凝土原材料储运、二次筛分和冷却(或加热)等设施组成。

(一)混凝土生产系统的规划

1.混凝土生产系统的设置

根据工程规模、施工组织的不同,水利水电工程可集中设置一个混凝土生产系统,也可设置两个或两个以上的混凝土生产系统,分别按各自预定的供料对象和范围供应混凝土。

(1)混凝土生产系统集中设置。混凝土生产系统集中设置,一般用于混凝土建筑物较集中、混凝土运输线路短而流畅、河床一次截流的水利水电工程中。对一般中、小型水利水电工程,设置一个混凝土生产系统为工程所需混凝土集中生产和供料,可减少占地面积和土建工程量,节省工程投资,降低运行费用。

(2)分期设厂。在河流流量大而宽阔的河段上筑坝,通常采用分期导流,分期施工方式。根据施工场地布置、骨料来源、混凝土运输、混凝土施工等具体情况,一般按施工阶段分期设置混凝土生产系统。

(3)分标段设置。有些建设单位将相对独立的水工建筑物单独招标,并在招标文件中要求中标单位规划建设相应混凝土生产系统,为本标段供应混凝土。混凝土生产系统在不同标段分别设置,有利于混凝土施工管理。

2.混凝土生产系统生产能力的确定

按高峰月混凝土浇筑强度计算,在工程施工阶段,混凝土生产系统生产能力一般根据施工组织安排的高峰月浇筑强度,计算混凝土生产系统小时生产能力:

![]()

式中 P——混凝土生产系统小时生产能力,m3/h;

Qm——高峰月混凝土浇筑强度,m3/月;

m——月工作日数,一般取25d;

n——日工作小时数,一般取20h;

Kh——小时不均匀系数,一般取1.5。

3.混凝土生产系统的组成

根据混凝土施工和质量控制要求,设置混凝土生产系统车间。通常混凝土生产系统由拌和楼(站)、骨料储运设施、胶凝材料储运设施、外加剂车间、冲洗筛分车间、预冷预热车间、空压站、实验室及其他辅助车间等组成。

(1)拌和楼。拌和楼是混凝土生产系统的主要部分,也是影响混凝土生产系统布置的关键设备。一般根据混凝土质量要求、浇筑强度、混凝土骨料最大粒径、混凝土品种和混凝土运输等要求选择拌和楼。

(2)骨料储运设施。骨料储运设施包括骨料输送和储存设施,按拌和楼生产要求,向拌和楼供应各种满足质量要求的粗细骨料。拌和楼一般采用轮换上料,净骨料(包括细骨料)供料点至拌和楼的输送距离宜在300m以内,当大于300m时,应在混凝土生产系统设置骨料调节堆(仓)。

(3)胶凝材料储运设施。混凝土生产系统胶凝材料储运设施一般包括水泥和粉煤灰两部分,距拌和楼距离不宜大于200m。目前,大、中型水利水电工程一般不采用袋装水泥,混凝土生产系统应设置一定数量的散装水泥罐,采用气力输送。

(4)二次冲洗筛分。粗骨料在长距离运输和多次转储过程中,常常发生破碎和二次污染,为了满足骨料质量要求,一般在混凝土生产系统设置二次冲洗筛分设施,控制骨料超逊径含量,排除石渣石屑。

(5)实验室。混凝土生产系统应设置混凝土实验室,承担混凝土材料、混凝土拌和质量控制和检验。混凝土生产系统实验室建筑面积可按混凝土工程量来计算,每1万m3混凝土实验室建筑面积不宜小于1m2(包括监理单位现场实验室),且不宜小于250m2。

(6)外加剂车间。目前,水利水电工程外加剂成品一般以浓缩液或固体形状运到工地,再配成液剂使用。固体浓缩外加剂在工地一般设置拆包、溶解、稀释、匀化稳定和输送几道工序。外加剂溶解后不能自流时,用提升泵输送至拌和楼,拌和楼外加剂储液灌应设置回液管至外加剂车间。

(7)其他辅助车间。根据工程需要,混凝土生产系统还设有汽车停车场(如使用铁路运输时还应设机车场和机车线)、冲洗间、修理间、仓库、油库、调度控制室、配电所等,承担系统辅助生产任务。

(二)混凝土制备

混凝土制备的过程包括储料、供料、配料和拌和,其中配料和拌和是主要生产环节,也是质量控制的关键,要求品种无误、配料准确、拌和充分,应严格遵守签发的混凝土配料单,不应擅自更改。

混凝土配料用到的设备有给料设备、混凝土称量设备,称量的设备有简易称量(地磅)、电动磅秤、自动配料杠杆秤、电子秤、配水箱及定量水表。混凝土组成材料的配料量均应以质量计,计量单位为kg。

1.混凝土搅拌机

用搅拌机拌和混凝土较广泛,能提高拌和质量和生产率。拌和机械有自落式和强制式两种。自落式搅拌机是通过筒身旋转,带动搅拌叶片将物料提高,在重力作用下物料自由坠下,反复进行,互相穿插、翻拌、混合使混凝土各组分搅拌均匀。强制式混凝土搅拌机一般筒身固定,搅拌机片旋转,对物料施加剪切、挤压、翻滚、滑动、混合使混凝土各组分搅拌均匀。

搅拌机安装时,按施工组织设计确定的搅拌机安放位置,根据施工季节情况搭设搅拌机工作棚,棚外应挖有排除清洗搅拌机废水的排水沟,能保持操作场地的整洁。(https://www.xing528.com)

搅拌机使用前应按照“十字作业法”(清洁、润滑、调整、紧固、防腐)的要求检查离合器、制动器、钢丝绳等各个系统和部位是否机件齐全、机构灵活、运转正常,搅拌机正常运转的技术条件及搅拌前的检查项目见表5-1、表5-2。

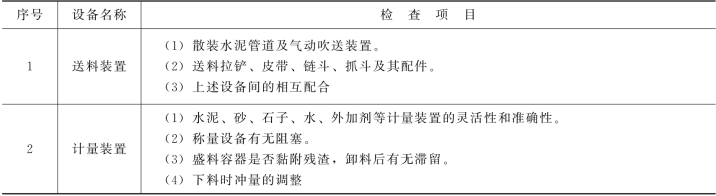

表5-1 搅拌机正常运转的技术条件

表5-2 混凝土搅拌前对设备的检查

续表

搅拌机在操作中应注意以下几个问题:

(1)使用前清洗搅拌筒,筒内加清水搅拌3min,然后将水放出,再可投料搅拌。

(2)开盘搅拌(开盘操作),为不改变混凝土设计配合比,补偿黏附在筒壁、叶片上的砂浆,第一盘应减少石子约30%,或多加水泥、砂各15%。

(3)普通混凝土一般采用一次投料法或两次投料法。一次投料法是按砂(石子)、水泥、石子(砂)的次序投料,并在搅拌的同时加入全部拌和水进行搅拌;二次投料法是先将石子投入拌和筒并加入部分拌和用水进行搅拌,清除前一盘拌和料黏附在筒壁上的残余,然后再将砂、水泥及剩余的拌和用水投入搅拌筒内继续拌和。

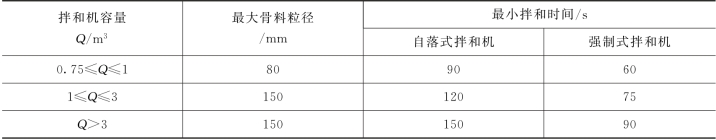

(4)混凝土应拌和均匀,颜色一致;拌和时间应通过试验确定,且不宜小于表5-3中所列最小拌和时间。

(5)搅拌机操作要点见表5-4。

表5-3 混凝土最少拌和时间

注 1.入机拌和量在拌和机额定容量的110%以内。

2.掺加掺合料、外加剂和加冰时建议延长拌和时间,出机口的混凝土拌和物中不要有冰块。

3.掺纤维、硅粉的混凝土其拌和时间根据试验确定。

表5-4 搅拌机操作要点

续表

(6)混凝土拌和物的搅拌质量应经常检查,混凝土拌和物颜色要均匀一致,无明显的砂粒、砂团及水泥团,石子完全被砂浆所包裹,说明其搅拌质量较好。

每班作业后应对搅拌机进行全面清洗,并在搅拌筒内放入清水及石子运转10~15min后放出,再用竹扫帚洗刷外壁。搅拌筒内不得有积水,以免筒壁及叶片生锈,如遇冰冻季节应放尽水箱及水泵中的存水,以防冻裂。

每天工作完毕后,搅拌机料斗应放至最低位置,不准悬于半空。电源必须切断,锁好电闸箱,保证各机构处于空位。

2.混凝土拌和楼(站)生产

在水利水电工程混凝土生产系统设计中,应根据混凝土生产要求选择类型适宜、能力匹配的拌和楼。一个混凝土生产系统拌和楼不宜超过3座,也不宜超过两种楼型。

(1)拌和楼生产能力的选取。拌和楼的生产能力在不同程度上受到骨料冷却(或加热)、掺合料、混凝土坍落度、级配标号变换、机械电气设备的运行维修、控制系统等因素的影响。在确定拌和楼生产能力时,应按铭牌生产能力,根据使用条件进行核算,类比国内外相同楼型,相似使用条件下拌和楼实际达到的生产能力,最终确定所选拌和楼的生产能力。

(2)拌和楼形式的选择。拌和楼根据结构布置型式可分为直立式、二阶式、移动式等3种,根据搅拌机配置可分为自落式、强制式及涡流式拌和楼。

1)直立式拌和楼。直立式混凝土拌和楼是将骨料、胶凝材料、料仓、称量、拌和、混凝土出料等各工艺环节由上而下垂直布置在一座楼内,物料只提升一次,这种楼型在国内外广泛采用,用于混凝土工程量大、使用周期长、施工场地狭小的水利水电工程。

2)二阶式拌和楼。二阶式混凝土拌和楼是将直立式拌和楼分成两大部分:一部分是骨料进料、料仓及称量;另一部分是胶凝材料、拌和、混凝土出料和控制等。两部分中间一般用胶带,配好的骨料送入搅拌机,骨料分两次提升,两个部分一般布置在同一个高程上,也可根据地形高差布置在两个高程。这种结构和布置形式的拌和楼安装拆迁方便、机动灵活、时间短。小浪底工程混凝土生产系统4×3m3拌和楼就采用这种结构型式。

3)移动式拌和楼。移动式混凝土拌和楼一般用于小型水利水电工程,混凝土骨料粒径在80mm以下混凝土。混凝土拌和船是建造在浮动船舶上的拌和站,主要用于石油、海湾港口码头、河防、桥梁工程等。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。