在上浆过程中,各工艺区段的张力和伸长率是不同的。根据浆纱机的工艺特点,经纱张力一般分五个区:退绕区(经轴至引纱辊)、上浆区(引纱辊至上浆辊)、湿纱区(上浆辊至烘房)、烘干、分纱区(烘房至拖引辊)、卷绕区(拖引辊到织轴)。

它们的控制方式各有不同:经轴退绕张力控制采用恒张力退绕控制装置;喂入张力控制、湿区张力控制、干区张力控制全部由计算机根据各区段的伸长率自动完成;卷绕张力是根据张力辊的摆动角度由电位器向计算机输入信号,控制卷绕变频系统的速度,使卷绕张力满足设定的张力值,实现从空轴至满轴过程中卷绕张力的恒定。各区段张力控制均有一台驱动电动机,即引纱辊电动机、上浆辊电动机、烘筒电动机、拖引辊电动机、织轴电动机,控制各电动机的输出即可控制各段张力和伸长率。各区的张力和牵伸率的控制特点如下。

(1)退绕区。从经轴架到引纱辊的区域为退绕区。该区经纱由引纱辊牵引,经轴消极转动,制动装置对经轴施加制动产生退绕张力。此段经纱张力与其他各区(上浆区除外)相比是较低的,其伸长率也较小。调节经轴制动装置的制动力,即可改变该区的张力和伸长率。

(2)上浆区。从引纱辊到上浆辊的区域为上浆区。引纱辊主动拖动经纱送入浆槽,通过调节经纱伸长调节装置,使引纱辊的表面线速度略大于上浆辊的表面线速度,因此在该区域经纱的伸长率为负值,经纱略有收缩。

(3)湿纱区。从上浆辊到烘筒之间的区域为湿纱区。在该区设有经纱伸长调节装置,用以调节上浆辊和预烘烘简的表面线速度比,从而控制张力和伸长率。此区张力在保证纱线整齐排列的前提下,以小为宜。该区的纱线为潮湿状态,物理性能有较大的变化,对伸长率影响大,如果控制不当,会直接影响浆纱质量和浆纱机的生产效率。

(4)烘干、分纱区。从烘筒到拖引辊之间的区域为烘干、分纱区。浆纱在该区由湿变干,张力对纱线的伸长率有很大影响。由于烘燥和分纱的需要,浆纱应有适当的张力和伸长率,但张力不宜过大,以免使浆纱弹性损失过多,影响浆纱质量。该区为浆纱机上伸长率较大的区域。

(5)卷绕区。从拖引辊到织轴为卷绕区。为使织轴具有一定的卷绕密度,要求该区有较大的张力,因为此时浆纱已烘干,张力稍大一些,对浆纱质量的影响不大。该区张力在各区中是最高的,也有一定的伸长率,但伸长率不是最大。卷绕区的张力由织轴卷绕装置控制。全部经纱张力都在计算机控制下进行分段控制,所以张力控制十分精确,使经纱伸长和卷绕都能严格符合工艺要求。

(一) 退绕区经纱张力的自动控制

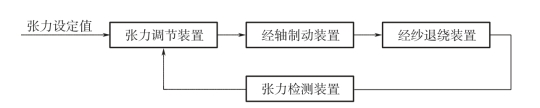

经纱从整经轴上退绕下来,退绕过程中要求退绕张力尽量小,维护经纱的弹性。经轴退绕张力自动控制系统能对经轴退绕过程中的经纱张力进行精确控制,使经纱以恒定张力进行退绕,从而达到经轴架上每只经轴的片纱退绕张力或经轴架整片经纱的退绕张力都保持恒定。退绕张力自动控制系统由张力检测装置、张力调节装置与经轴制动装置组成,其原理如图11-15 所示。

图11-15 退绕张力自动控制系统原理

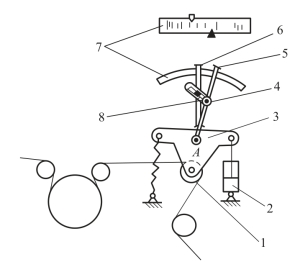

图11-16 经轴退绕张力控制装置

1—张力辊 2—缓冲气缸 3—T 形杆 4—回转阀体 5—设定值指针 6—实际值指针 7—刻度板 8—阀芯

图11-16 所示为一种气动式经轴退绕张力控制装置。装有张力辊1 的T 形杆3、缓冲油缸2、缓冲弹簧及固装在T 形杆上的退绕张力实际值指针6 组成退绕张力检测系统,T 形杆可围绕轴心A 点转动,退绕张力设定值指针5 的一端活套在A 点,手动调整另一端达工艺设定值后固定其位置。设定值指针5 上固装一回转阀的阀体4,其中可以相对转动的阀芯8 上固结带有长槽孔的板,该长槽孔中由固装在实际值指针6 上的凸出小轴配合插入。当纱片退绕张力发生变化时,T 形杆3 便围绕轴心A 点出现摆动,通过实际值指针6 在刻度板7 上的位置反映出张力的实际值。另外,实际值指针6 上的凸出小轴带动阀芯8 作相应转动。

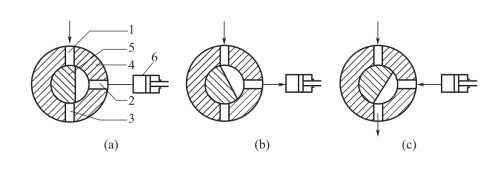

当实际值指针6 与设定值指针5 的数值相同时,说明纱片退绕张力符合工艺,此时回转阀的阀体4 与阀芯5 的相对位置如图11-17(a)所示,阀体4 上的压缩空气进气口1、出气口2、排气口3 相互都不通,制动气缸的力不变;当实际值小于设定值时,阀芯5 逆时针转动,回转阀的阀体4 与阀芯5 的相对位置如图11-17(b)所示,使阀体4 的进气口1 与出气口2 相通,补充制动气压,使制动力增加而使退绕张力増大;当实际值大于设定值时,阀芯5 顺时针转动,回转阀的阀体4 与阀芯5 的相对位置如图11-17(c)所示,使出气口2 与排气口3 相通排,出一部分压力气流,从而使制动力减小,经轴退绕张力相应减小。

(https://www.xing528.com)

(https://www.xing528.com)

图11-17 回转阀的三种状态

1—进气口 2—出气口 3—排气口 4—阀体 5—阀芯 6—气缸

(二) 湿分绞区、烘干区和分纱区的纱线伸长控制

引纱辊至上浆辊一段张力和上浆辊至烘房段的张力主要采用分单元变频调速装置进行控制,同时由于各压浆辊、引纱辊高质量运行,使分段张力达到精确控制。尤其在双浆槽系统中,各经纱张力应得到均匀控制,使进入烘房的各片纱张力一致。纱线在烘干区内由湿态转变为干态,湿态和干态条件下纱线的拉伸特性有所不同。干态条件下纱线可以承受一定的拉伸作用,并且拉伸后的变形也容易恢复,而纱线在湿态下拉伸会引起不可恢复的永久变形,使纱线弹性损失,断裂伸长下降,因此烘干过程中要尽量减小对湿浆纱的拉伸作用。

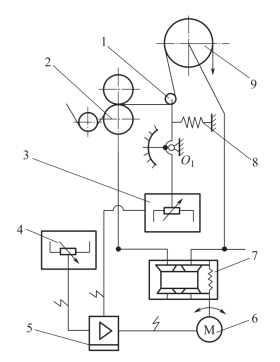

湿纱区的纱线伸长自动控制原理如图11-18 所示(烘干区、分纱区的控制原理类似),摆动辊1 作为纱线张力感应元件,随浆纱张力变化绕O1点摆动,从而改变下方电位计3 的电位值。电位值变化信号输入控制器5 并与电位计4 的设定电位(设定电位对应设定的纱线张力)相比较,然后由控制器5 发出控制信号,通过伺服电动机6 正转或反转,调节无级变速器7 的速比,从而控制烘筒9 和第二上浆辊2 的表面线速度差异,达到控制湿纱区纱线伸长的目的。在该控制系统中,无级变速器起着差微调速器的作用。

图11-18 纱线伸长自动控制原理图

1—摆动辊 2—第二上浆辊 3,4—电位计 5—控制器 6—伺服电动机 7—无级变速器 8—弹簧 9—烘筒

(三) 卷绕区经纱张力的自动控制

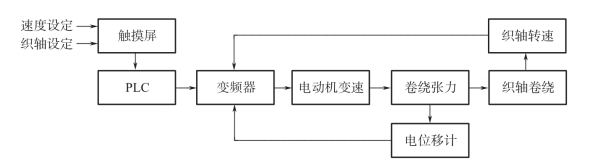

织轴由变频电动机独立驱动。PLC 根据浆纱速度与织轴直径的变化,依据数学模型计算变频器应输出的频率值并发送给变频器。变频器依据电位计反馈的经纱张力信号,对PLC 计算的理论输出频率进行调整并输出给电动机,形成卷绕张力控制的闭环系统,以确保恒张力卷绕,其原理如图11-19 所示。

图11-19 浆纱机卷绕张力自动控制原理

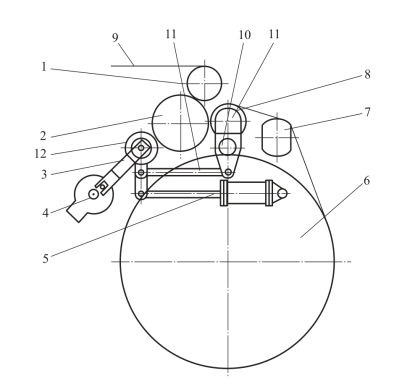

图11-20 气动式卷绕张力自动控制结构示意图

1—测长辊 2—拖引辊 3—摆杆 4—张力电位器 5—气缸 6—织轴 7—导纱辊 8—张力辊 9—经纱 10—连杆支点轴 11—连杆 12—同步轴

图11-20 所示为一种气动式卷绕张力自动控制机构。首先设定气缸的压力,气压值与经纱卷绕张力相对应。浆纱经过测长辊1、拖引辊2 和张力辊8 后卷入织轴6。当经纱张力波动时,张力辊8 绕连杆支点轴10 转动,同时连杆机构带动位置信号输出,摆杆3 摆动,摆杆3上的导杆臂驱动电阻式张力电位器4 转动,该转动反映的电阻变动量用于控制变频器的输出频率。该频率驱动变频电动机带动织轴变速,如张力辊位置偏前则减速,位置偏后则加速。由于电信号的反应敏捷,使得变频电动机在短时间内,小幅变速转动后即可达到使张力辊的位置恢复为设定值的要求。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。